| 预时效制度对6016铝合金机械性能和析出相的影响 |

b. 中南大学, 轻合金研究院, 长沙 410083

b. Light Alloys Research Institute, Central South University, Changsha 410083, China

近年来,随着节能减排,绿色理念的倡导,汽车减重作为了重要的目标之一. 6xxx系铝合金属于一种可热处理强化合金,主要包含Mg、Si 2种元素,Mg2Si是主要的强化相.由于6xxx铝合金具有一些优异的特性,比如有足够的强度、良好的成形性、优良的耐腐蚀性以及可回收利用,使其广泛应用于汽车的车身外板[1].但是Al-Mg-Si板材在固溶淬火处理后具有热力学不稳定性,即“自然时效”.在室温下会受自然时效的影响,形成的Mg-Si原子团簇尺寸小且不稳定并在烤漆期间会溶于基体中,不能形成高强度的β"相,显著降低车身板的成形性能.而且烤漆处理一般是低温短时的,不能在烤漆处理时充分发挥其烘烤硬化效应.因此,传统T4状态下合金的组织和性能在固溶处理后必须得到改善,以避免在贮藏过程中发生自然时效的负作用而导致加工硬化,并稳定交货状态下合金的力学性能,以提高时效动力学及烘烤硬化效应.所以使得提高Al-Mg-Si汽车板材的成形性能,同时促进烤漆的强化效应成为研究者的主要研究方向.

基于现状,研究工作者对抑制板材的自然时效以及提高烤漆强化效应展开了广泛研究.在微合金化方面,合金成分是影响自然时效的一个重要因素.大量研究表明添加Cu元素不仅能够提高板材的强度和延展性,而且能够使析出相更加弥散细小的分布在基体中,提高时效硬化效应[2-4]. Mg/Si也是影响Al-Mg-Si板材性能的一个重要因素,合金中的WMg+Si>1 %时,自然时效会对β"相的形成起不利作用[5-7];WMg+Si<1 %,自然时效促进合金的时效析出[8].宋满新等[9]研究了一种添加Ge元素能够使铝合金板材的空位形成能和结合能降低,促进第二相粒子更加弥散细小的析出,抑制了自然时效并加快了人工时效硬化速率.除了对合金微量元素的影响进行研究,合金的时效热处理制度更是研究的一个热点. Al-Mg-Si合金的时效析出序列为:饱和的固溶原子团簇/GP区→β"→β[10];当Cu元素添加时,其时效析出序列为:饱和的固溶原子团簇/GP区→β", L, C, QP, QC→β′, Q′→Q[11]. β"相是提高板材强度的主要强化相,所以在烤漆处理时要尽可能多的生成β"相来提高板材的性能.研究表明仅固溶淬火的试样在自然时效期间产生的团簇不能作为β"在后续人工时效的形核位置,并且自然时效过程中形成的富Si原子团簇在烤漆过程中既不会溶于基体也不会长大,从而导致了烘烤效应的降低[12-14].在固溶淬火后马上引入预时效处理成为许多研究者的研究的热点,合适的预时效制度不仅能够抑制自然时效的负作用,而且能够提高烤漆强化效应,从而提高板材的机械性能[15-17].该文从预时效的时间和温度2个方面来探究对其Al-Mg-Si合金板材自然时效和烤漆硬化的影响.虽然该类合金的预时效现象和制度已经得到了广泛的研究,但是不同合金成分预时效的特性是不同的,其预时效对合金的组织和性能也是不同的.并且还依据第一性原理计算出Al-Mg-Si的β序列各个析出相的理化性质,为预时效制度的制定提供理论基础.

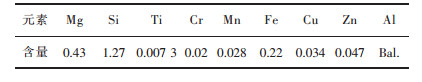

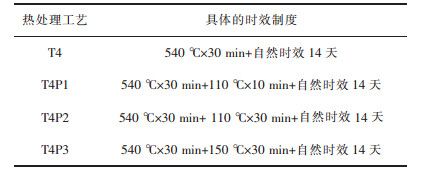

1 实验材料与方法实验材料的化学成分如表 1所列,其板材的制备流程为:合金配料→熔炼铸造→锯切铣面→均匀化处理→热轧→再结晶处理→冷轧到厚度为1 mm板材.冷轧板材首先进行540 ℃×30 min的固溶处理后快速在冷水中淬火处理,然后进行不同的预时效处理,再在室温下自然时效14天,模拟烤漆处理在185 ℃×20 min条件下进行.具体预时效工艺如表 2所列:

| 表 1 合金成分表 Table 1 Alloy composition list (mass fraction%) |

|

| 点击放大 |

| 表 2 Al-Mg-Si铝合金板材进行不同的热处理工艺 Table 2 The different heat treatment of the Al-Mg-Si aluminum alloy plate |

|

| 点击放大 |

采用华银HV-5型维氏硬度仪测量合金硬度,显微硬度测试的加载条件为100 g的载荷,加载时间为15 s,每组样品上测量至少5的点,并取其平均值.拉伸实验是在SUST电子拉伸机上进行的室温拉伸,拉伸速度为2 mm/min.每组实验均取3个试样进行检测,并取3个试样的平均值作为该实验的最终结果. X射线衍射相分析(XRD)是在D/MAX2550型仪器上进行的,仪器工作参数为:Cu-Kα射线,其波长为0.154 nm, 工作电压和工作电流分别为40 kV和250 mA, 扫描的角度范围是0°~80°.采用Titanic G2透射电镜进行合金组织观察分析,加速电压为200 kV.将待测试样切割成15 mm×15 mm×1 mm的方形试样,通过水磨砂纸和金相砂纸将待测试样打磨成60~80 μm的薄片,冲成直径为3 mm的圆片后进行双喷减薄实验.双喷仪型号为TenuPol-5型;双喷液为30 % HNO3+70 %CH3OH(体积分数),温度控制在-25~-30 ℃.

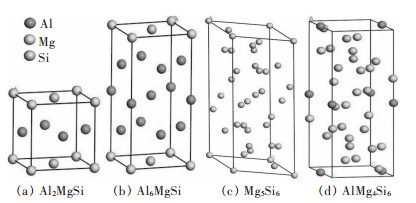

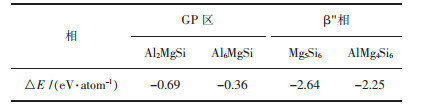

2 结果及讨论 2.1 β序列相的第一性原理计算实验通过基于量子力学的第一性原理计算对Al-Mg-Si合金析出相进行研究.基于量子力学的第一性原理可以对物质的电子结构、理化性质进行预测,只需要基本物理常量不需要依赖经验参数,计算结果具有很高的可靠性[18].采用基于密度泛函理论的广义梯度近似法进行处理交换关联,使用量子力学模块CASTEP软件包系统研究了GP区、β"相、β′相以及平衡相β相的晶体结构、析出机制、物理性质,为时效工艺提供理论参考.

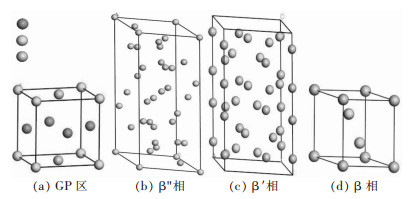

2.1.1 β序列相图 1所示为GP区和β"相的晶体结构模型.通过实验GP区被推演出可能存在2种结构Al2MgSi和Al6MgSi,如图 1(a)、图 1(b)所示. β"相通常被认为成分是Mg5Si6[19],但也有人认为其成分为AlMg4Si6[20],即晶体中一个Al原子代替一个Mg原子,2种结构如图 1(c)、图 1(d)所示为β"相的晶体结构模型. 表 3所列为GP区和β"相的结合能,由2种GP区结构的结合能可知,Al2MgSi的结合能绝对值比较大,可见对于GP区来说,这种结构相对稳定.因此可以将Al2MgSi结构作为GP区来分析β序列沉淀相的析出行为.对于β"相来说,Mg5Si6的结合能绝对值比较大,结构相对更稳定,因此可以将Mg5Si6结构作为β"相来分析.

|

| 图 1 GP区和β"相的晶体结构模型 Fig. 1 Crystal structure models of GP-zone and β" phase |

| 表 3 GP区和β"相结构的结合能 Table 3 Binding energy of GP -zone and β" phase |

|

| 点击放大 |

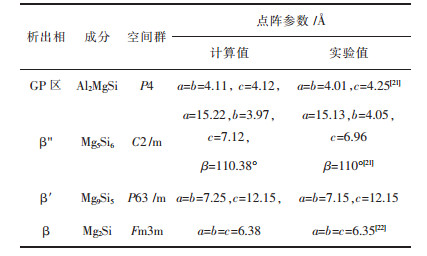

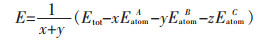

图 2所示为通过量子力学模块CASTEP软件包计算出来的GP区、β"相、β′相以及β相的晶体结构图. GP区属于四方晶系,β"相属于单斜晶系,β′相属于六方晶系,β相属于立方晶系.表 4所列为β序列相计算所得的点阵参数以及文献值.从表 4中可以看出第一性原理计算所得的结果和文献值误差较小,证明计算结果是可靠的.

|

| 图 2 β序列相的晶体结构模型 Fig. 2 Crystal structure models of β sequence phases |

| 表 4 析出相点阵参数的计算值及实验值 Table 4 Calculation values and experimental values of lattice parameters |

|

| 点击放大 |

2.1.2 结合能

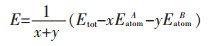

6016铝合金中析出相的成分表达式有AxBy和AxByCz2种形式,它们的结合能计算公式分别如下[23]:

|

(1) |

|

(2) |

Etot表示化合物结构充分驰豫之后的总能量,EatomA、EatomB、EatomC分别表示各组成原子在自由态时单个原子的能量.

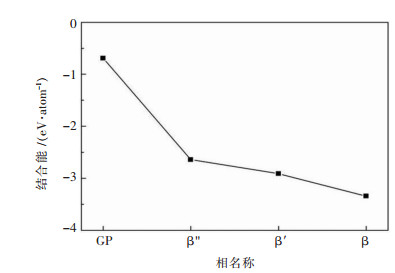

如图 3所示为相变过程中结合能的变化趋势,由图可以看出从GP区到β相,结合能的绝对值依次递增,可见6016合金中GP区最不稳定,容易向亚稳定的β"相和β'相转变,最后形成稳定相β.从晶体结构看,GP区到β"相,其实是Mg和Si原子富集,逐步替换Al原子的过程.亚稳相β"时效长大成稳定相β,就是晶体中Mg原子个数增多,逐步超越Si原子,最终达到Mg:Si=2:1的过程.整个演变过程如下:GP区(Al2MgSi)→β"相(Mg5Si6)→β′相(Mg9Si5)→β相(Mg2Si).

|

| 图 3 相变过程中结合能的变化趋势 Fig. 3 Variation trend of binding energy |

2.1.3 β序列的物理性质

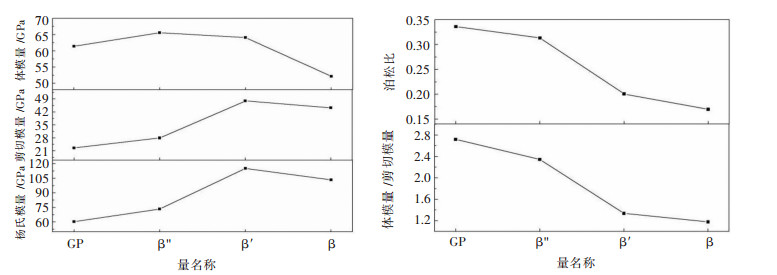

如图 4为β序列的中各个相体模量(B)、剪切模量(G)、杨氏模量(E)、泊松比(v)的值变化.可以看到整个相变过程:GP-zones→β"相(Mg5Si6)→β′相(Mg9Si5)→β相(Mg2Si)中体模量先增后减,β"相的体模量达到峰值,表示其强度最高,这说明β"相的形成可能会提高合金体系的强度.从GP区到非平衡时效析出相β′相,剪切模量和杨氏模量均有较大幅度的增加,而从β′相到平衡时效析出相β相,剪切模量和杨氏模量略有降低,说明β′相抵抗切应变的能力最高.由于弹性模量B、G和E的变化趋势不一致,本文不能准确判断相变过程中各个析出相的刚度变化,但可以分析得出:β"相的刚度要高于GP区;β′相的刚度要高于β相.泊松比和B/G比值的趋势是一样的,泊松比的值越大,表示材料的弹性越好,从泊松比来看GP区和β"相的比值要远高于β′相和平衡相β,且GP区的泊松比最大,这也说明GP区的增多能够保证板材在冲压前具有良好的成形性能.基于Pugh的经验判据, B/G比值反映了物质的强韧性,其值大于1.75则为韧性相,小于1.75为脆性相,可以理解为GP区和β"相为软质相, 说明这两种析出相为韧性相,延展性能好.

|

| 图 4 β序列的中各个相物理性质的变化 Fig. 4 The change of physical properties of each phase in β sequence |

2.2 预时效对材料力学性能的影响 2.2.1 预时效对材料成形性能的影响

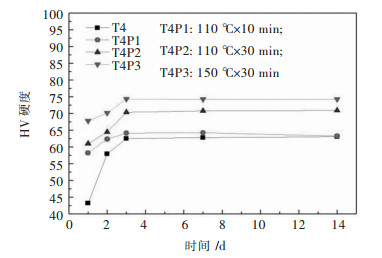

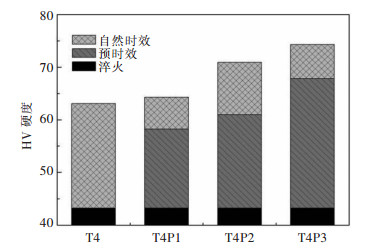

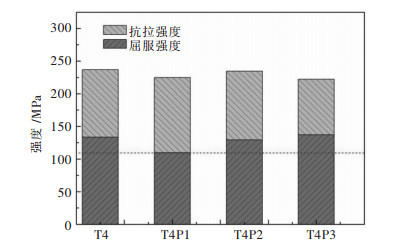

为了保证合金板材能够冲压出复杂形状的车身部件,合金板材在烤漆前应该具有优良的成形性能,这就需要在该状态下具有降低的屈服强度(硬度)以及延伸率.如图 5所示为4组样品在室温条件下自然预时效14天的硬度变化曲线以及185℃×20min条件下进行模拟烤漆后的硬度值.由图可知,所有试样在自然时效的前三天硬度增值最大,并且在自然时效两周后硬度值基本稳定.这是因为在自然时效初期,溶质原子快速长大扩散,原子团簇长大吞并引起硬度值的快速增加.当自然时效到达某一程度时,GP区的数量和尺寸不再随时间的延长而变化,硬度逐步趋于稳定[24].由以前研究表明,板材经过固溶和淬火处理后,在自然时效条件下形成的主要是以Si空位的原子团簇,该原子团簇在热力学上很稳定,使板材的硬度上升,冲压能力下降[24].而预时效温度条件下形成原子团簇主要是以Mg-Si空位为主的原子团簇即GP区,GP区的形成能够使板材在烤漆前维持较低的屈服强度,保持板材的成形能力[25-27]. 图 6为固溶淬火的试样在经过预时效和自然时效之后的硬度增幅值,由图可知,自然时效14天后,T4P试样的硬度增幅值都比T4试样的要小,T4试样的自然时效的硬度增值为19.88HV,而T4P试样中增值最大的仅为9.94HV,比T4试样的一半都要少,说明预时效处理能够抑制自然时效.结合图 7的自然时效14天后的强度对比图可知,110℃×10min预时效处理在烤漆前的屈服强度最小,仅为109.65MPa,说明经过110℃×10min预时效处理的板材具有优异的成形性能,有利于板材的冲压成形。另外T4、T4P1、T4P2、T4P3四组试样的延伸率分别为28.22%、30.14%、28.03%、27.87%,T4P1试样的延伸率最大,与其低屈服强度相对应,同时证明110℃×10min预时效处理的板材在经过14天自然时效后成形性能最好.但是并不是所有的预时效制度都能够使板材在晶粒过自然时效后具有良好的成形性能.由图 5~图 7可知,随着预时效时间的增加和温度的升高,由预时效引起的硬度的增值就越大,屈服强度也增大,延伸率降低,不利于板材的冲压成形.

|

| 图 5 T4试样和T4P试样在两周自然时效后的硬度曲线 Fig. 5 The hardness curves of T4 and T4P samples during two weeks RT storage |

|

| 图 6 试样经过预时效和自然时效后的硬度增幅值 Fig. 6 Hardness increase after pre-aging and natural aging |

|

| 图 7 自然时效14天后的强度 Fig. 7 The strength of natural aging after 14 days |

2.2.2 预时效对材料烤漆性能的影响

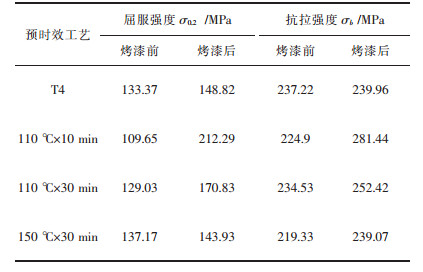

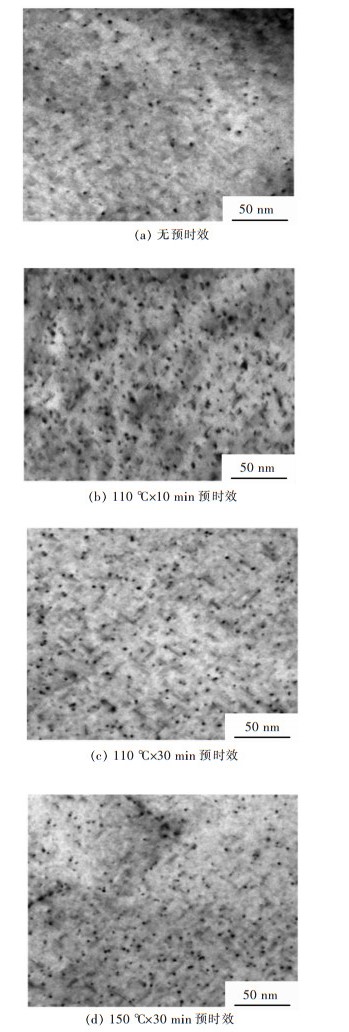

表 5为不同预时效处理试样在185℃×20min烤漆之后的力学性能表. 图 8为T4、T4P1、T4P2、T4P3试样在185℃×20min模拟烤漆之后,沿<100>衍射方向进行观察的获得的透射电镜明场像照片.由表 3中数值可知,T4试样在经过烤漆处理后的屈服强度仅增加了15.45MPa,烤漆强化效应不明显,达不到国际上汽车板的使用标准.这与图 8(a)的TEM图相对应,仅经历过自然时效的试样,其模拟烤漆后的的组织中形成的针状或者点状的β"相很少.这是因为固溶淬火的试样在自然时效期间产生的团簇不能作为β"在后续人工时效的形核位置,并且自然时效过程中形成的富Si原子团簇在烤漆过程中既不会溶于基体也不会长大,从而导致了烘烤效应的降低[25-27].而经过110℃×10min预时效处理后的烤漆效应得到了明显的提高,屈服强度达到了212.29MPa,比没有经过预时效处理的试样的屈服强度提高了63.47MPa,显著提高了其烤漆效应.其性能的主要变化原因主要取决于基体中析出相的变化.预时效可以捕捉淬火后存在的大量的空位,形成足够大的Mg-Si原子团簇即为GP区,化学组成和β"相的成分相近(由第一性原理计算可知)能够作为β"相的成核核心,为之后人工时效提供形核位置,显著的提高板材的烤漆硬化效应[25-27].以前研究表明β"相的尺寸一般为3~4 nm[28].并且由Nano Measurer测量软件测得图 8中析出相的尺寸都在其范围内,所以判定图 8中的析出相为β"相.性能是组织的映射,由图 8(b)可清楚的看到,β"相弥散、均匀的分布于基体中,这是110℃×10min预时效处理的烤漆效应最好的的证据.可是并不是所有的预时效制度都能提高板材的烤漆强化效应, 由表 5中110℃×30min和150℃×30min两种预时效制度烤漆前后的力学性能可知,随着时间延长和温度的升高,试样在烤漆之后的强度降低,与不经过预时效的烤漆效应相当,不利于板材的烤漆强化效应.并且由图 8(c)、(d)可知,经过长时间和高温的预时效的试样,在烤漆后析出的β"相也不多.这是因为长时间、高温的预时效后组织中形成了较多的β"相,消耗了大量的Mg、Si原子,造成在烤漆过程中Mg、Si元素的贫瘠,材料强度提高有限[15].所以由力学性能可知,预时效处理在一定程度上能够抑制自然时效的负作用并提高烤漆效应, 其中只有合适的110℃×10min预时效处理制度不管是在抑制板材的自然时效方面还是提高烤漆强度方面都表现为最优.

| 表 5 不同预时效处理烤漆前后的力学性能 Table 5 Effect of different pre-aging treatment on mechanical properties before and after paint bake treatment |

|

| 点击放大 |

|

| 图 8 烤漆之后的透射电镜照片 Fig. 8 The TEM images of paint baking treatment |

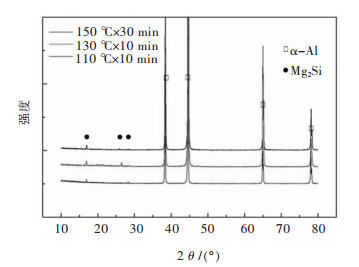

2.3 预时效制度对物相的影响

图 9为6016合金板材经过不同预时效处理之后再进行2周自然时效的XRD图.由图可知,不同温度和不同时间的预时效处理并未改变合金板材中的物相组成.主要为α-Al和Mg2Si两种相,其中α-Al占主体,Mg2Si是时效过程中从铝基体中析出的,并且由图可知,随着时效时间的延长和温度的升高,Mg2Si相有轻微的增多.说明预时效时间和温度的增加,消耗了基体中的Mg-Si原子团簇,在自然时效过程中使基体内生成了更多稳定的Mg2Si相,也正因如此,长时间和高温的预时效后的的试样在烤漆过程中没有足够多的Mg、Si原子形成β"强化相,从而烤漆性能不理想(如表 5).

|

| 图 9 合金板材不同预时效处理后的XRD图 Fig. 9 The XRD image of alloy sheets after different pre-aging treatments |

3 结论

(1)预时效热处理工艺能够有效抑制自然时效的负作用,其中110℃×10min预时效制度抑制自然时效的作用最明显,能够使板材保持良好的成形性能,烤漆前屈服强度达到109.65MPa.而110℃×30min和150℃×30min两种预时效制度虽然能够抑制自然时效,但是不能保证板材具有良好的成形性能.

(2)110℃×10min预时效制度烤漆后β"均匀、弥散的分布于基体中,烤漆性能最优,屈服强度达到212.29MPa.而110℃×30min和150℃×30min两种预时效制度试样在烤漆之后烤漆强度增幅微小,烤漆强化效应不佳.

(3)不同的预时效制度不会改变基体中相的改变,长时高温的预时效热处理工艺,会使板材在自然时效过程中消耗Mg、Si原子,从而造成烤漆过程中的Mg、Si原子的贫瘠,β"相析出程度有限.

(4)结合第一性原理计算的β"相的理化性质以及板材烤漆之后的性能,得出烤漆之后基体内分布的β"相越多,烤漆强化效应越好,110℃×10min预时效制度既能有效抑制自然时效又能显著提高烤漆强度,为最佳热处理工艺.

| [1] |

MILLER W S, ZHUANG L, BOTTEMA J, et al. Recent development in aluminium alloys for the automotive industry[J].

Materials Science and Engineering A, 2000, 280(1): 37–49. |

| [2] |

DING L, JIA Z, LIU Y, et al. The influence of Cu addition and pre-straining on the natural aging and bake hardening response of Al-Mg-Si alloys[J].

Journal of Alloys & Compounds, 2016, 688: 362–367. |

| [3] |

MAN J, JING L, JIE S G. The effects of Cu addition on the microstructure and thermal stability of an Al-Mg-Si alloy[J].

Journal of Alloys & Compounds, 2007, 437(1): 146–150. |

| [4] |

LIANG W J, ROMETSCH P A, CAO L F, et al. General aspects related to the corrosion of 6xxx series aluminium alloys: Exploring the influence of Mg/Si ratio and Cu[J].

Corrosion Science, 2013, 76(10): 119–128. |

| [5] |

YAMADA K, SATO T, KAMIO A. Effects of quenching conditions on two-step aging behavior of Al-Mg-Si alloys[J].

Materials Science Forum, 2000, 331-337: 669–674. DOI: 10.4028/www.scientific.net/MSF.331-337. |

| [6] |

RøYSET J, STENE T, SATER J A, et al. The Effect of intermediate storage temperature and time on the age hardening response of Al-Mg-Si alloys[J].

Materials Science Forum, 2006, 519: 239–244. |

| [7] |

MARTINSEN F A, EHLERS F J H, TORSATER M, et al. Reversal of the negative natural aging effect in Al-Mg-Si alloys[J].

Acta Materialia, 2012, 60(17): 6091–6101. DOI: 10.1016/j.actamat.2012.07.047. |

| [8] |

CHANG C S, WIELER I, WANDERKA N, et al. Positive effect of natural pre-ageing on precipitation hardening in Al-0.44at% Mg-0.38at% Si alloy[J].

Ultramicroscopy, 2009, 109(5): 585–592. DOI: 10.1016/j.ultramic.2008.12.002. |

| [9] |

宋满新, 邓运来, 陈龙, 等. Ge对汽车车身板用Al-Mg-Si系铝合金组织和性能的影响[J].

热加工工艺, 2014(6): 76–80.

|

| [10] |

RAVI C, WOLVERTON C. First-principles study of crystal structure and stability of Al-Mg-Si-(Cu) precipitates[J].

Acta Materialia, 2004, 52(14): 4213–4227. DOI: 10.1016/j.actamat.2004.05.037. |

| [11] |

TORSATER M, LEFEBVRE W, MARIOARA C D, et al. Study of intergrown Land Q' precipitates in Al-Mg-Si-Cu alloys[J].

Scripta Materialia, 2011, 64(9): 817–820. |

| [12] |

ARUGA Y, KOZUKA M, TAKAKI Y, et al. Effects of natural aging after pre-aging on clustering and bake-hardening behavior in an Al-Mg-Si alloy[J].

Scripta Materialia, 2016, 116: 82–86. DOI: 10.1016/j.scriptamat.2016.01.019. |

| [13] |

ARUGA Y, KOZUKA M, TAKAKI Y, et al. Formation and reversion of clusters during natural aging and subsequent artificial aging in an Al-Mg-Si alloy[J].

Materials Science & Engineering A, 2015, 631: 86–96. |

| [14] |

TAKAKI Y, MASUDA T, KOBAYASHI E, et al. Effects of natural aging on bake hardening behavior of Al-Mg-Si alloys with multi-step aging process[J].

Materials Transactions, 2014, 55(8): 1257–1265. DOI: 10.2320/matertrans.L-M2014827. |

| [15] |

纪艳丽, 郭富安, 潘琰峰, 等. 预时效制度对Al-Mg-Si-Cu合金组织与性能的影响[J].

材料热处理学报, 2010(02): 85–89.

|

| [16] |

郭富安, 曹零勇. 《材料热处理学报》2017年征订启事[J].

金属热处理, 2016(10): 20.

|

| [17] |

徐芬, 王晶莉, 张宗鹏, 等. 预应变与预时效对6101导电铝合金组织与性能的影响[J].

有色金属科学与工程, 2016, 7(1): 34–40.

|

| [18] |

任玉艳, 刘桐宇, 李英民. Mg2Si金属间化合物的结构稳定性, 热力学和力学性能的第一性原理计算[J].

中国科学:物理学·力学·天文学, 2016, 46(8): 84611.

|

| [19] |

MATSUDA K, SAKAGUCHI Y, MIYATA Y, et al. Precipitation sequence of various kinds of metastable phases in Al-1.0mass% Mg2Si-0.4mass% Si alloy[J].

Journal of Materials Science, 2000, 35(1): 179–189. DOI: 10.1023/A:1004769305736. |

| [20] |

VISSERS R, HUIS M A V, JANSEN J, et al. The crystal structure of the β' phase in Al-Mg-Si alloys[J].

Acta Materialia, 2007, 55(11): 3815–3823. |

| [21] |

RAVI C, WOLVERTON C. First-principles study of crystal structure and stability of Al-Mg-Si-(Cu) precipitates[J].

Acta Materialia, 2004, 52(14): 4213–4227. DOI: 10.1016/j.actamat.2004.05.037. |

| [22] |

JACOBS M H. The structure of the metastable precipitates formed during ageing of an Al-Mg-Si alloy[J].

Philosophical Magazine, 1972, 26(1): 1–13. DOI: 10.1080/14786437208221015. |

| [23] |

BAI X, JIA-HAO L I, DAI Y, et al. Linear correlations of formation enthalpies/bulk modules and atomic volumes observed in Pt-Zr compounds by ab initio calculation[J].

中国有色金属学报:英文版, 2013, 23(12): 3704–3713. |

| [24] |

王战华. 固溶和时效对三种Mg-GD-Y合金组织与性能的影响[D]. 西安: 西安工业大学, 2015.

http://cdmd.cnki.com.cn/Article/CDMD-10702-1015343584.htm |

| [25] |

MIAO W F, LAUGHLIN D E. Effects of Cu content and preaging on precipitation characteristics in aluminum alloy 6022[J].

Metallurgical & Materials Transactions A, 2000, 31(2): 361–371. |

| [26] |

HIRTH S M, MARSHALL G J, COURT S A, et al. Effect of Si on the aging behaviour and formability of alloys based on AA6016[J].

Materials Science & Engineering A, 2001, 319/320/321(12): 452–456. |

| [27] |

YAMADA K, SATO T, KAMIO A. Effects of quenching conditions on two-step aging behavior of Al-Mg-Si Alloys[J].

Materials Science Forum, 2000, 331-337: 669–674. DOI: 10.4028/www.scientific.net/MSF.331-337. |

| [28] |

BIROL Y. Pre-aging to improve bake hardening in a twin-roll cast Al-Mg-Si alloy[J].

Materials Science and Engineering: A, 2005, 391(1/2): 175–180. |

2018, Vol. 9

2018, Vol. 9