| 淘锡坑钨矿采场结构参数优化 |

2. 晋城市人民医院,山西 晋城 048000

2. People's Hospital of Jincheng, Jincheng 048000, China

矿山采场结构参数的确定是一个涉及到岩体开挖和应力重分布的复杂的动态系统工程问题[1].在地下矿山中,合理的采场结构参数与采场稳定性有直接关系,是保证采矿工作人员安全生产的重要因素,同时还是确保矿山经济效益与正常作业的基本前提.但采场结构参数的选择很难用一个明确的数学表达式来描述,且传统的模型试验及现场试验均难实现多种采场结构参数稳定性状态的对比研究,从而使传统的方法解决采场参数优化这一问题存在很大难度,无法有效地指导矿山生产实践.因此需对采场结构参数的研究方法进行进一步深入分析.针对此参数的选定,目前以如下4大方法最为常用,即数值模拟、理论计算、经验类比以及相似材料实验法[2-5].

而数值模拟法可通过云图明确直观的分析出各类影响因子并进行比对,在众多方法中具有极大的优势.近年来,已有诸多国内学者进行了试验与探究.其中苏先锋等[6],利用ANSYS有限元软件对不同采场结构参数的方案进行模拟,从应力、应变与安全系数3个方面分析模拟计算结果,得出了最优方案;尤祎等[7]针对老虎洞磷矿采场稳定性问题,利用ANSYS软件对水下近距离矿层的开采进行多方案模拟,确定较优矿房宽度方案;汪伟等[8]针对某铅锌矿,利用FLAC3D有限差分软件建立采场结构参数初选方案并运算,得出该矿最佳矿房采场宽与矿柱采场宽;刘志娜等[9]针对大冶铁矿过去采场结构参数偏小生产效率不高的问题利用PFC颗粒元软件模拟6组不同方案,得到了较为合理的阶段高度、进路间距及崩矿步距.

鉴于此,依托淘锡坑钨矿生产实际经验,选取间柱、顶柱厚度、采场跨度作为变量,对9组方案进行设计,运用FLAC3D、CAD等软件,来针对矿山生产活动完成数值模拟工作,并基于价值工程原理,对试验方案的计算结果进行综合分析,最终明确较优的采场结构参数.

1 矿山概况淘锡坑钨矿是崇义县章源钨业有限公司一个重要的生产矿区,位于崇义县境内.该矿所处区域构造类型为断裂及褶皱构造,矿区标高-100~700 m,矿山地层类型总体概况为:其倾向在90°到250°之间,其倾角在24°到80°范围内.矿体上盘为灰白色石英砾岩,下盘为砾岩,其厚度不等,其中最薄部分约为1.0 m左右,整体稳定性较好.

目前的开采工作中,因回采工艺问题,导致巷道顶板局部出现裂隙以及部分出矿漏斗发生损坏的现象.为保证矿山的安全生产与高效,利用ANSYS建模导入FLAC3D中对重新设计的开采方案进行数值模拟,综合比较模拟结果确定其中较优的采场结构参数以指导实际生产.

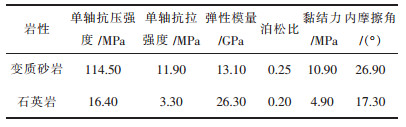

2 模型构建 2.1 模型力学参数的选择模拟计算的准确性受模型力学参数的影响[10],通过地质报告调查可知,矿山矿石的主要成分为白云石英岩,外界基本围岩成分为变质砂岩.基于室内岩石物理力学试验得出岩石试件的原始力学参数,再运用经验折减法进行必要的强度折减[11-12],最终得到的岩体力学参数如表 1所列.

| 表 1 岩体基本物理力学参数 Table 1 Mechanical parameters of rock |

|

| 点击放大 |

2.2 模型构建思路

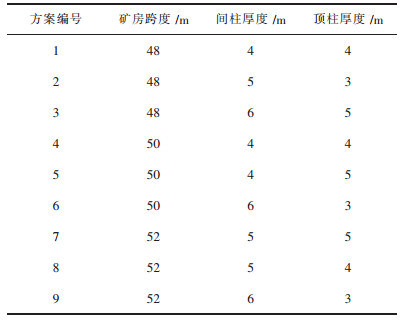

采场结构参数的优化旨在优化采场结构、确保矿山生产安全的前提之下,使得矿石回采率达到最大[13].选取顶柱、间柱厚度、采场跨度作为控制变量,并依据经验,设计9组正交试验方案见表 2.

| 表 2 正交试验方案参数一览 Table 2 Orthogonal test scheme parameter list |

|

| 点击放大 |

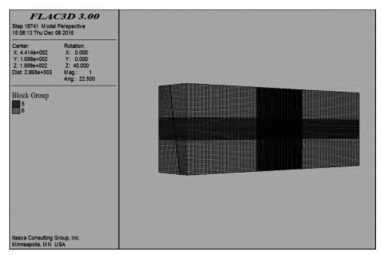

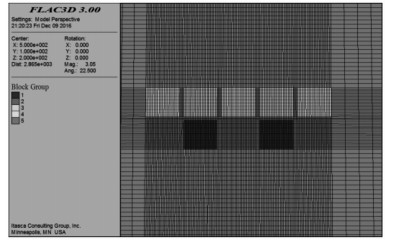

2.3 矿体模型的建立

基于开采扰动区域的大小,以1 500 m×400 m×200 m作为模型尺寸.模型之中,依照矿体走向,对采场进行布置,其高度为50 m.基于对计算准确度的考虑,采用扫掠方式来划分模型网格;为能够提升计算速度,采取小尺寸单元来划分模拟开挖范围内的模型,剩余部分的划分则结合大尺寸单元进行.

为对计算效果予以保障,选用ANSYS-FLAC3D对上述方案进行模拟,再依据工程折减后的数据,来具体计算岩体幅值,自应力、位移以及塑性区3大块,对结果进行分析,最终通过综合对比,获得相应方案[14-18].此次对开采两大中段的进程进行模拟,划分每一中段为5个采场,依照自中间至两边、隔一采一这一原则,来划分2个步骤完成矿块开采工作.模型网络的划分及采场布置如图 1、图 2所示.

|

| 图 1 模型网格划分 Fig. 1 Model network partition diagram |

|

| 图 2 采场布置示意 Fig. 2 The schematic diagram of stope layout |

2.4 边界条件设置

在模拟运算过程中,为使该计算贴近于现实状况,需将初始应力场、边界条件附加于模型上.针对模型设定如下边界条件:

1) 在模型底部、4大方位,分别设置垂直、水平位移约束,且可在顶端设立位移的自由面.

2) 在模型之中设立垂直自重应力场,g=9.8 m/s2.

3) 将上覆岩层重力设置其中,依照如下公式,对其大小进行赋值:

|

(1) |

式(1)中:以H作为岩体、地表之间的间距,单位为m;γ即上覆岩层容重,N/m3;

选取淘锡坑钨矿枫岭坑区256 m中段及206 m中段,完成数值模拟,其中埋深约400 m,在上覆岩层加载量达到6.8 MPa.

3 结果分析许多研究表明顶底板及矿柱的受力、变形以及破坏程度对采场的稳定性有重要影响[19-21],以下从采场的应力分布、顶底板变形量移以及模型塑性区体积3个方面对方案进行比较,同时计算出各个方案矿石回采率,得出其中能够同时保证采场安全并且回采率高的方案,由于篇幅限制仅给出部分计算结果和数值云图.

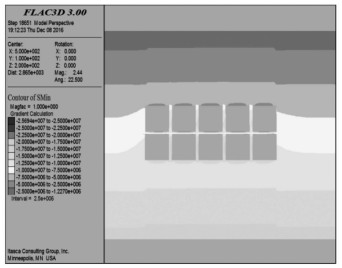

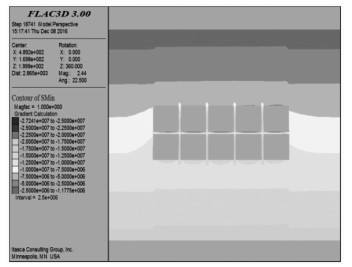

3.1 采场应力分布分析对矿石进行开采后,采场承受的应力将重新分布,采场关键部位如顶柱和间柱的受力状况,会对采场稳定产生直接影响.对各方案顶板及间柱应力区分布结果进行记录.给出方案3及方案4的应力云图,见图 3、图 4.

|

| 图 3 方案3最大应力云图 Fig. 3 Maximum stress nephogramof plan 3 |

|

| 图 4 方案4最大应力云图 Fig. 4 Maximum stress nephogram of plan 4 |

由应力计算结果分析模拟开挖后采场普遍处于“高围压”的状态即所受到的最大应力,最小应力均为压应力.从图 3、图 4可看出,顶柱受到的压应力呈现“拱形”现象,即从中心部分开始到边角位置,采场顶柱受力持续减小,顶部中心部分承受的压应力为最大.各方案应力计算结果见表 3.

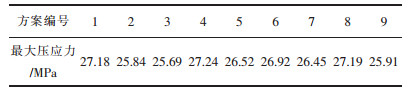

| 表 3 各方案最大压应力计算结果 Table 3 The maximum compressive stress calculation results for each plan |

|

| 点击放大 |

由计算结果可知,在矿房长度一定的情况下,顶板的最大压应力随暴露面积的增大即矿房跨度的增加而增大;而在矿房跨度一定的情况下,间柱及顶柱厚度的增加可适当减小顶板承受的压应力.故考虑顶板的压应力,应适当减小暴露面积,即减小矿房跨度,调整间柱与顶柱厚度.

根据计算结果,其中方案2、方案3、方案5、方案6、方案7、方案9压应力较小,试验效果较好.而方案1,方案4及方案8顶板压应力均过大,可能导致围岩产生压破坏.

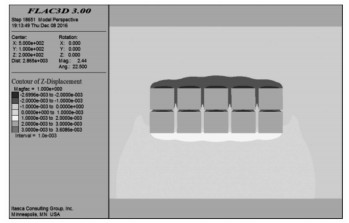

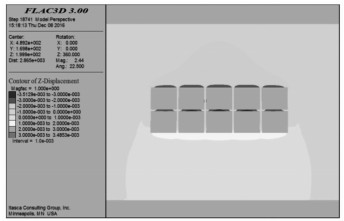

3.2 采场位移开采作业是否可正常进行,很大程度上受到采场顶底柱变形量的影响,若存在较大位移,则有发生冒落的危险,进而导致整个采场的失稳破坏.故围岩的位移变形量可作为判断各方案顶底柱稳定与否的指标.给出方案3及方案4的竖直位移云图,见图 5、图 6.

|

| 图 5 方案3竖直位移云图 Fig. 5 Vertical displacement cloud chart of plan 3 |

|

| 图 6 方案4竖直位移云图 Fig. 6 Vertical displacement cloud chart of plan 4 |

结合云图可以发现,采场位移量因较大矿石弹性模量而相对偏小,向上和向下的变形分别出现在下中段中底板以及顶板.而在上中段的顶底板,均属于向下变形,两中段间柱基本均出现下降的位移现象,选定采场最大下沉、上升位移的为研究对象,以此为采场结构参数方案优化的评判标准.各方案下沉及上升量见表 4、表 5.

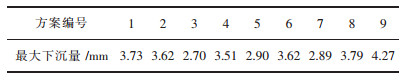

| 表 4 各方案最大下沉量 Table 4 The maximum amount of subsidence for each plan |

|

| 点击放大 |

| 表 5 各方案最大上升量 Table 5 The maximum increase in each plan |

|

| 点击放大 |

计算结果表明,在矿房长度一定的情况下,采场竖直位移值随暴露面积的增大即矿房跨度的增加而增大.各方案最大下沉量和最大上升量之间相差不大,各方案均可,但在等面积顶板暴露面时,长条形要比方形稳定,因此矿房设计时,应尽量使顶板成长条形,即增加顶板暴露面的长宽比.

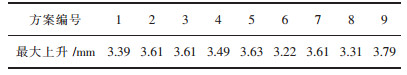

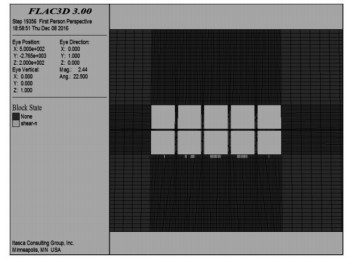

3.3 采场塑性区分布在数值模拟中,可通过塑性区的分布情况判断采场的稳定性.若塑性区分布成片相互贯通且体积较大,则采场失稳的可能性较大.故对塑性区分布结果进行显示.给出方案2及方案4的塑性区分布图.

模拟方案运算结果所得塑性区基本为剪切破坏塑性区,由图 7、图 8中可看出,方案2中底板塑性区范围大,且塑性区连接成片,基本贯通,此时底板的塑性变形不能得到限制,将导致围岩的整体性失稳.方案4存在小范围塑性区,未出现连接成片的现象,虽然局部存在塑性变形,但塑性变形周边的围岩还处于弹性阶段,将限制塑性区变形的进一步发展,使得围岩仍具有一定的承载能力,不会产生整体失稳.

|

| 图 7 方案2塑性区分布 Fig. 7 The plastic partition layout of plan 2 |

|

| 图 8 方案4塑性区分布 Fig. 8 The plastic partition layout of plan 4 |

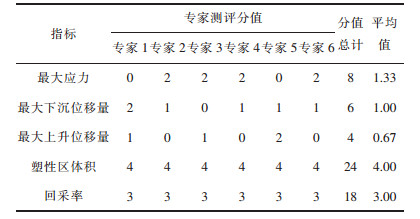

通过FLAC3D命令流可得到各方案的塑性区体积见表 6.

| 表 6 各方案塑性区体积 Table 6 The plastic area volume of each plan |

|

| 点击放大 |

在矿房长度一定的情况下,采场塑性区体积值随暴露面积的增大即矿房跨度的增大而增大.采场围岩塑性区体积值越大,围岩失稳破坏的可能性越大.其中方案3采场塑性区体积值远小于其余方案,方案合理程度高.

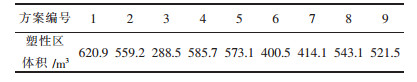

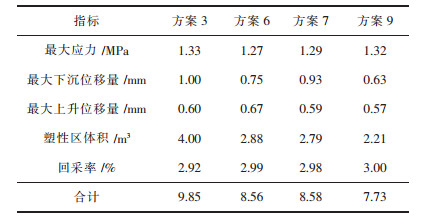

4 各方案计算结果综合比较因采场结构参数优化与诸多因素相关,因此无法结合单一方面的结果,对方案是否优越进行对比.所以需通过运用价值工程原理,针对采场变形程度、矿石回采率、最大应力、塑性区范围4大方面,来综合对比,并对其中的较优方案予以明确.

4.1 优选指标汇总将5个要素作为此次优化方案的优选指标,分别为矿石回采率、采场最大压应力、最大上升位移量、最大下沉位移量以及回采方案塑性区体积[22].其中方案1,方案2,方案4,方案5,方案8由于顶板压应力过大及塑性区体积过大可能导致顶板受到压破坏及围岩失稳等问题,故不再进行比较.

将剩余比较的4个方案中5个优选指标制表,见表 7.

| 表 7 备选方案综合评价表 Table 7 Comprehensive evaluation of alternative form |

|

| 点击放大 |

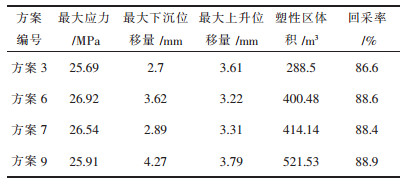

4.2 各指标的重要程度的确定

分析表 7可知各方案优越性相互不同,无法直接通过计算结果进行方案优选,故邀请6位采矿工程方面的专家,让专家们对上述价值工程理论中的指标进行评估.得出各指标权重如表 8所列.

| 表 8 采场结构参数设计方案指标重要性评测结果 Table 8 The evaluation result table of the index importance of the structure parameter design of stope |

|

| 点击放大 |

通过对表 8的分析可以发现,所采用的5个指标重要程度依次为:塑性区体积,回采率,最大应力,最大下沉位移,最大上升位移.

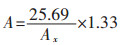

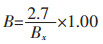

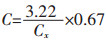

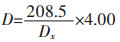

4.3 计算采场结构参数的功能分值针对表 7中4大方案指标进行挑选,并以此作为价值工程理论的基准方法,并对剩余方案的指标予以分析:如回采率这一数值越大,表明状况越好的一类指标,以基准指标明确为分母;而如最大应力等4个数值偏小,则表明状况越好的指标,基准指标即对应于分子,通过对两者比值的获取,再乘以指标平均分值,最终即获得与方案指标相对应的功能分值.具体计算公式如下:

最大应力功能分值A:

最大下沉位移量功能分值B:

最大上升位移量功能分值C:

塑性区体积功能分值D:

回采率功能分值E:

其中x为方案序号

具体计算结果见表 9.

| 表 9 采场结构参数的功能分值 Table 9 Function score table of stope structure parameters |

|

| 点击放大 |

根据结果可知,方案3优选度最高, 其后依次为方案7、方案6、方案9.因此,以方案6作为较优方案,在实际生产中应优先选择.

5 结论结合经验,选定矿房跨度、间柱、顶柱厚度作为控制变量,设计9组正交实验方案,同时建立矿体模型,运用FLAC3D的计算功能、ANSYS前处理功能,对不同中段、10个采场生产进行数值模拟,并基于价值工程理论,来综合对比计算结果,由此获得如下结论:

1) 对方案结果内对应的应力分布、位移、塑性区大小等进行记录,并以此作为综合对比方案的依据,明确各因素对采场结构稳定性的影响,比较符合生产实际,证明其验证条件是合理的;

2) 基于价值工程理论,对各大方案的多指标计算结果进行综合对比,计算过程简单,分析思路清晰,并最终明确方案3属于其中较优的方案,具体数据为:顶柱5 m,间柱厚度6 m,矿房跨度48 m,优化所得方案对实际生产提供理论依据;

3) 对于矿山回采率这一指标并未做过多的数值比对,在矿山生产实际中,可以以较优方案中的采场结构数据为基准,并根据采矿设备、生产进度等要求灵活修整,达到提高矿房回采率,进而提升采场的生产能力的目的.

| [1] |

王振. 南非Dilokong铬矿采矿方法选择及采场结构参数优化[D]. 沈阳: 东北大学, 2014.

|

| [2] |

王志远, 朱瑞军. 深井大规模充填采矿法选择[J].

中国矿山工程, 2015(2): 65–67.

|

| [3] |

马秋, 施雄斌, 陈峰. 云锡卡房新山矿段采场结构参数优化研究[J].

能源技术与管理, 2017(1): 46–49.

|

| [4] |

罗淦华, 吴爱祥, 王贻明. 软弱破碎矿体采场稳定性分析及结构参数优化[J].

中国钨业, 2016(5): 13–18.

|

| [5] |

徐帅, 安龙, 李元辉, 等. 基于SOM的深埋厚大矿体采场结构参数优化研究[J].

采矿与安全工程学报, 2015(6): 883–888.

|

| [6] |

苏先锋, 陈顺满. 某铜铁矿二期工程采场结构参数优化研究[J].

采矿技术, 2016(2): 18–21.

|

| [7] |

尤祎, 刘福春. 近距离磷矿层水下开采采场稳定性分析[J].

现代矿业, 2016(10): 140–143.

DOI: 10.3969/j.issn.1674-6082.2016.10.051.

|

| [8] |

汪伟, 罗周全, 秦亚光, 等. 无底柱深孔后退式崩矿法采场结构参数优化[J].

东北大学学报(自然科学版), 2016(4): 578–582.

DOI: 10.12068/j.issn.1005-3026.2016.04.026.

|

| [9] |

刘志娜, 梅林芳, 宋卫东. 基于PFC数值模拟的无底柱采场结构参数优化研究[J].

矿业研究与开发, 2008(1): 3–5.

|

| [10] |

周伟永, 饶运章, 汪弘, 等. 基于FLAC3D的采场稳固性数值模拟研究[J].

矿业研究与开发, 2014(2): 13–17.

|

| [11] |

王卫华, 李坤, 秦亚光, 等. 岩体力学强度参数选取方法研究[J].

合肥工业大学学报(自然科学版), 2017(10): 1389–1393.

DOI: 10.3969/j.issn.1003-5060.2017.10.017.

|

| [12] |

张耀平, 曹平, 袁海平. 岩体力学参数取值方法及在龙桥铁矿中的应用[J].

中国矿业, 2011(1): 100–103.

|

| [13] |

武勇猛. 凡口铅锌矿顶底柱矿体安全高效回采工艺研究[D]. 长沙: 中南大学, 2013.

|

| [14] |

肖益盖, 王星, 杨家冕. 深部复杂难采矿体崩落法开采地压数值模拟分析[J].

矿业研究与开发, 2016(2): 4–7.

|

| [15] |

周东良, 何少博, 董经纶, 等. 无底柱分段崩落采矿法回采方式对进路应力影响的模拟分析[J].

黄金, 2016(2): 30–34.

|

| [16] |

明世祥, 梅智学. 无底柱分段崩落采矿法在武钢地下铁矿中的应用实践[J].

黄金, 2005(6): 29–32.

|

| [17] |

周科平, 王星星, 高峰. 基于强度折减与ANN-GA模型的采场结构参数优化[J].

中南大学学报(自然科学版), 2013(7): 2848–2854.

|

| [18] |

尚振华, 徐必根, 唐绍辉. 大体积充填体间矿体开采的采场结构参数优化[J].

矿业研究与开发, 2012(2): 8–11.

|

| [19] |

李群, 李占金, 任贺旭, 等. 静态留矿法在不稳固薄矿脉开采中的应用研究[J].

矿业研究与开发, 2015(4): 1–3.

|

| [20] |

魏建海, 黄兴益, 戈超, 等. 基于PFC2D的无底柱分段崩落法放矿数值模拟[J].

现代矿业, 2015(12): 27–28.

DOI: 10.3969/j.issn.1674-6082.2015.12.010.

|

| [21] |

马东, 赵广东, 宫国慧, 等. 钢混人工假顶无底柱分段崩落法的试验研究[J].

辽宁科技大学学报, 2015(3): 221–223.

|

| [22] |

刘白璞, 刘江超, 邓飞, 等. 缓倾斜矿体采场结构参数优化数值模拟[J].

有色金属科学与工程, 2016(4): 103–108.

|

2018, Vol. 9

2018, Vol. 9