| 临界区退火温度对Nb-Cr-RE系微碳DP钢组织及性能的影响 |

2. 龙南龙钇重稀土科技股份有限公司,江西 赣州 341700;

3. 国家电网公司交流建设分公司,北京 100083

2. Longnan Longyi Heavy Rare Earths Technology Co., Ltd, Ganzhou 341700, China;

3. AC Construction Branch, State Grid Corporation of China, Beijing 100031, China

铁素体加马氏体冷轧双相(DP)钢在先进汽车用钢中使用比例占据70 %以上,归因于其高初始加工硬化率、低屈强比、连续屈服及高强、高塑等特点[1]. DP钢的成分设计特点是低碳低合金,通常以Si、Mn为主组元,微合金元素涉及到Cr、Mo、Nb、V等系[2]. C元素是确保DP钢获得马氏体相的关键元素.从低级别DP450,到超高强DP1180,C含量在逐渐增加,且基体中马氏体含量也在逐渐增多.然而,高碳含量,一方面容易提高材料的碳当量不利于焊接[3],另一方面高固溶C也不利于DP钢深冲性能改善[4].随着多元微合金化趋势发展,低碳或微碳(0.01<C<0.05,质量分数)DP钢逐渐被研究者所关注.如何在微碳前提下获得DP钢的抗拉强度与深冲性能的良好匹配,是亟需探讨的科学问题. Cr作为中强碳化物形成元素,易与C形成第二相粒子,且该类粒子具备低温析出和高温回溶的特性,从而有利于铁素体低温再结晶,提高高温奥氏体的淬透性[5]. Nb作为高强碳化物形成元素,可以形成稳定的细小第二相粒子,从而发挥强化的作用[6].除此之外,稀土元素在钢中一直被认为具备净化基体,改善夹杂物和微合金化的作用[7],然而稀土元素在DP钢的研究报道较少.

文中设计了Cr-Nb-RE系微碳DP钢,期望通过Cr、Nb和RE元素来改善铁素体基体性能以及控制马氏体相变,优化夹杂物形态,为进一步提高高强DP钢成分设计思路提供理论指导.

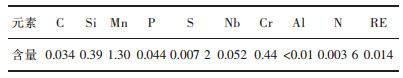

1 实验材料与方法实验用钢采用25 kg真空感应熔炼炉冶炼并锻造成90 mm×60 mm×30 mm的锻坯,主要化学成分如表 1所列.在锻坯上截取Φ4 mm×10 mm圆柱棒状试样,依据YBT5127-1993《钢的临界点测定方法(膨胀法)》,利用DIL805A型热膨胀仪测定实际的AC1和AC3点,用以指导制定试验钢的热处理工艺.

| 表 1 实验钢的化学成分/(质量分数,%) Table 1 Chemical composition of experimental steel /(mass fraction, %) |

|

| 点击放大 |

锻坯冷料装炉,在1 200 ℃保温1.5 h,在二辊单机架可逆式热轧机上经5道次轧制,终轧温度为870 ℃,水冷至700 ℃,保温1.5 h模拟卷取,得到厚度为5 mm的热轧板,再经四辊冷轧机冷轧,得到厚度为1.0 mm的冷轧板,形变量为80 %.沿轧向切取55 mm×110 mm×1.0 mm的冷轧试样在CCT-AY-Ⅱ型连退模拟器上进行连续退火模拟.临界区退火加热速率设计为10 ℃/s,如图 1所示,加热温度的临界点相变温度(AC1=780 ℃,AC3=900 ℃)设计为780 ℃、800 ℃、820 ℃、840 ℃、860 ℃和880 ℃,保温时间为60 s,再以45 ℃/s冷速冷到室温.

|

| 图 1 微碳DP钢的平衡相变点温度 Fig. 1 Equilibrium phase transition temperature of micro-carbon DP steel |

在冷轧退火板上分别沿轧向取标距为50 mm的拉伸试样,室温下使用拉伸试验机进行单向拉伸实验,拉伸速率为2 mm/min,每种退火工艺下的样品进行2次平行测试,再取平均值.利用扫描电镜(SEM)观察侵蚀后的钢板显微组织,侵蚀溶液为4 %硝酸酒精.

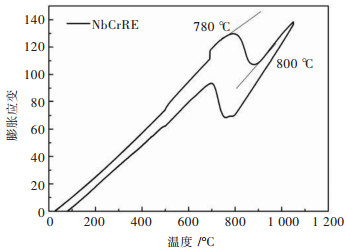

2 实验结果与分析 2.1 退火板的力学性能图 2(a)所示为退火板拉伸时的工程应力-工程应变曲线,从图 2可知,强度随退火温度的变化趋势较小,除820 ℃时退火拥有较高抗拉强度外,其它温度退火后的强度在550 MPa左右.值得注意的是,低温退火和高温退火所表现出来的屈服平台长度有所差异,如图 2(a)中放大图片所示,780 ℃退火时,有明显的下屈服点,随温度升高,屈服平台逐渐消失,趋于连续屈服.低碳钢中的屈服效应[8, 9]报道较多的是认为位错与间隙原子或细小第二相粒子发生交互作用所引起的柯垂耳效应[10-12].与超低碳钢相比,在微碳DP钢中,少量固溶C仍然会引起柯垂耳效应,同时,由于添加了一定量的Cr和Nb,使得可能存在含Cr/Nb的碳、氮化物析出,该类析出可以阻碍位错运动,导致屈服平台的产生[13].对于铁素体加马氏体双相钢,当过冷奥氏体在快冷过程中向马氏体发生相变时,会引起晶胞体积膨胀2 %~4 %左右,导致铁素体晶内和晶界处产生高密度可动位错,该部分可动位错的开动会在拉伸过程中消除屈服平台[14].除此之外,随退火温度的上升,第二相粒子尤其是铬基碳化物回溶温度较低,更易减少第二相粒子对于位错阻碍作用,从而有利于滑移系的开动[15, 16].屈服强度随退火温度的上升而逐渐下降,到840 ℃以后逐渐趋于平稳.随退火温度的上升,延伸率出现先增加,后降低的趋势,860 ℃时延伸率达到最优,而880 ℃的高温退火使得伸长率急剧下降.

|

| 图 2 不同退火温度下试验钢的力学性能变化 Fig. 2 Mechanical properties of test steels at different annealing temperatures |

2.2 退火板的组织形貌

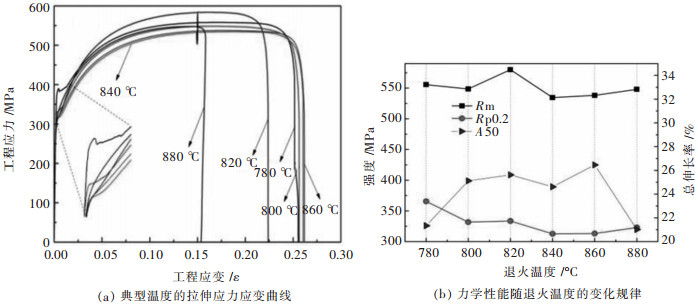

图 3(a)~图 3(f)所示为试验钢不同温度退火板的SEM照片,由图 3可以看出,微碳DP钢主要由铁素体基体加少量附着在晶界上的岛状马氏体相所组成.除此之外,铁素体晶内或晶界上还观察到颗粒尺寸更为细小的渗碳体相.随着两相区退火温度的升高,铁素体再结晶越充分,拉长的铁素体晶粒逐渐等轴化和多边形化,这也是图 2(b)中伸长率逐渐增加的主要原因.当温度增加到880 ℃时,铁素体基体中出现了短棒状碳化物,如图 3(f)所示,而且高温退火时铁素体晶界开始模糊,晶粒尺寸分布更不均匀,导致该温度下的伸长率急剧下降.随退火温度的上升,铁素体晶粒尺寸略微增大,多边形化更明显,部分碳化物开始回溶. 图 3(a)所示为780 ℃退火后得到的组织,此时马氏体晶粒直径小,铁素体基体未完全再结晶,存在少量变形带.试验钢经两相区奥氏体化处理后,在冷却过程中,双相钢中的奥氏体转变为马氏体的相变过程中,晶界处的晶界能具有较高的能量且原子排列紊乱,晶界处所需的形核能较低[17, 18],马氏体优先在晶界上形核.随着退火温度的升高,使得C扩散速率加快,试验钢奥氏体化的程度加深,奥氏体晶粒尺寸增大[19, 20],铁素体中回溶的碳及锰原子增多,使得马氏体尺寸及含量增大、增多[21].

|

| 图 3 不同退火温度下的扫描组织结果 Fig. 3 Scanning electron microscope results at different annealing temperatures |

3 分析与讨论

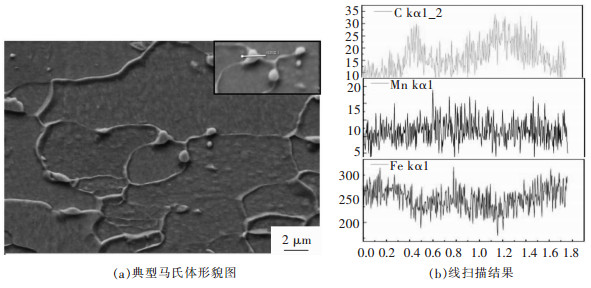

双相钢是在纯净的铁素体晶界上弥散分布着较硬的马氏体相,其马氏体的体积分数一般不会超过20 %,较软的铁素体提供其塑性和韧性,而硬质马氏体相赋予其高强度,从而使其拥有较好的综合力学性能[22, 23].然而在临界区退火处理过程中,由于冷速过慢或冷却不均匀,还会在铁素体晶界或晶内形成渗碳体、贝氏体和残余奥氏体等非马氏体第二相. 图 4中给出了铁素体晶界上典型的马氏体形貌特征,如白色箭头所示.从右下角的线扫描结果来看,马氏体相晶界处有明显C偏聚,以及相内有明显的Mn富集.这与以往研究典型马氏体相变特征的结果是相一致的[24, 25].两相区退火过程中,C、Mn元素在铁素体中的固溶度要小于奥氏体,因此C、Mn原子会经过相界由固溶度较低的铁素体向固溶度较高的奥氏体中扩散,而C原子扩散驱动力要大于Mn,两相中较大的浓度差梯度也使得C扩散系数远大于Mn,因此C的扩散速率高于Mn,同一时间内,C在奥氏体内的富集程度要高于Mn,并且C在部分晶界处含量较高,这是由于晶界处的高密度位错阻碍了C原子向晶粒内的扩散[26].

|

| 图 4 试验钢显微组织 Fig. 4 Test steel microstructure |

马氏体含量是影响DP钢抗拉强度的主要因素,从图 3结果来看,随退火温度上升,马氏体含量略微减少,而平均晶粒尺寸略微增大,820 ℃时,较细小的铁素体晶粒以及均匀分布在其晶界上的马氏体相是其获得最大强度的主要原因.温度上升,铁素体晶界模糊,原奥氏体中平均碳含量的降低以及部分非马氏体组织的出现会使得强度下降.从试样的伸长率和屈服强度的总体变化趋势来看,退火温度对微碳DP钢强度的影响不敏感.

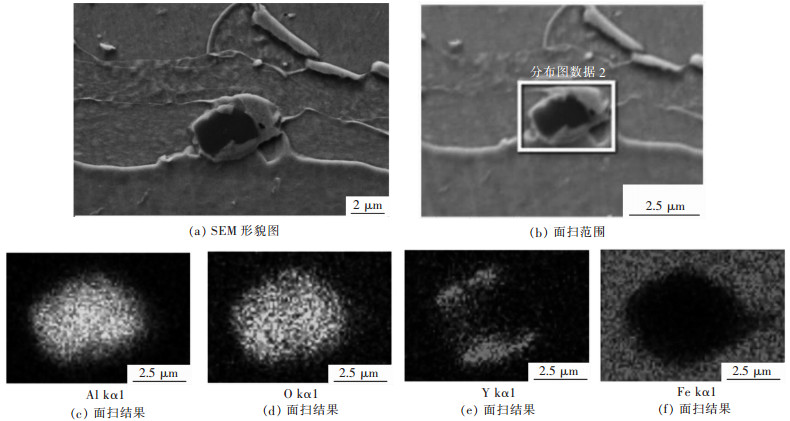

值得注意的是,Nb-Cr-RE系微碳DP钢综合性能的优化还与稀土的净化作用密切相关.由于该钢中添加了一定量的钇基稀土元素,从而形成了个位微米级的稀土复合夹杂物(REOS-Al2O3),如图 5(a)所示.该类夹杂物尺寸较小,粒径为1~10 μm左右,基本分布在铁素体晶界上.从图 5(c)~图 5(f)的面扫结果来看,稀土Y元素包袱在Al2O3夹杂的外面,这样形成的复合夹杂物可以减少Al2O3夹杂物对钢基体的不利作用,该类稀土复合夹杂物与基体相容性更好,从而不会恶化其塑、韧性[27].通过添加钇基稀土,一方面可以减少基体中O、S杂质含量,另一方面,细小的微米级夹杂物可以在热轧冷却或模拟卷取过程中诱发细小铁素体相的形成,该部分铁素体能保存到成品板中,从而改善其塑性.关于稀土的除杂作用在诸多文献中有所报道[28, 29],然而关于稀土元素的微合金化作用,业内仍未形成统一观点,尤其在先进汽车用钢中的应用报道较少,后续将进一步系统研究稀土对微碳DP钢的作用机理.

|

| 图 5 稀土复合夹杂物的形貌 Fig. 5 Morphology RE composite inclusions |

4 结论

1)Nb-Cr-RE系微碳DP钢主要由铁素体基体与少量马氏体相构成,随退火温度的上升,DP钢抗拉强度先增加后降低,屈服强度逐渐下降,伸长率先上升后下降.高温退火时短棒状的碳化物是其塑性恶化的主要原因.

2)RE元素的添加,使得DP钢形成了个位微米级稀土复合夹杂物REOS-Al2O3,其中稀土Y包袱在Al2O3夹杂周围,该类夹杂物主要分布在铁素体晶界,有利于消除基体中O、S元素,同时可以改善Al2O3夹杂的不利作用,提高DP钢综合性能.

| [1] |

康永林, 邝霜, 刘仁东, 等. 汽车用冷轧双相钢的生产工艺及组织性能特征[J].

鞍钢技术, 2008(4): 1–8.

|

| [2] |

李春诚, 王鲲鹏, 李沈洋, 等. 低合金双相钢DP590成分设计和工艺优化[J].

金属制品, 2017, 43(1): 23–26.

|

| [3] |

齐彦昌, 彭云, 魏金山, 等. 碳对C-1.5Mn-2.5Ni-0.5Cr-0.5Mo高强钢焊缝金属组织和性能的影响[J].

焊接学报, 2010, 31(11): 41–44.

|

| [4] |

长坂明彦, 杉本公一, 小林光征. 碳含量对TRIP型双相钢深冲性的影响[J].

鞍钢技术, 2002(6): 65–70.

|

| [5] |

李国宝. 含Cr油罐钢的碳化物析出研究[J].

宽厚板, 2015, 21(1): 18–21.

|

| [6] |

范清松, 杨忠波, 赵文金, 等. Sn和Nb对Zr-Sn-Nb-Fe锆合金中第二相粒子的影响[J].

热加工工艺, 2014(22): 1–4.

|

| [7] |

李春龙. 稀土在钢中应用与研究新进展[J].

稀土, 2013, 34(3): 78–85.

|

| [8] |

YU Q B. Effect of ferrite grain size on the yield-strength ratio of low-carbon alloy steel[J].

Advanced Materials Research, 2012, 535/536/537: 545–548. |

| [9] |

MAHMUDI R, SADEGHI M. Correlation between shear punch and tensile strength for low-carbon steel and stainless steel sheets[J].

Journal of Materials Engineering & Performance, 2013, 22(2): 433–438. |

| [10] |

KOOHBOR B, OHADI D, SERAJZADEH S, et al. Effect of rolling speed on the occurrence of strain aging during and after warm rolling of a low-carbon steel[J].

Journal of Materials Science, 2010, 45(13): 3405–3412. DOI: 10.1007/s10853-010-4365-z. |

| [11] |

ONO Y, OKUDA K, FUNAKAWA Y, et al. Effect of ferrite grain boundary on strain aging behavior in Nb-bearing ultra-Low-carbon steel Sheets[J].

Materials Science Forum, 2012, 706/707/708/709: 2222–2227. |

| [12] |

胡封轩, 付军红, 周桂兰, 等. 低碳钢热轧盘条屈服点不明显的原因分析[J].

金属制品, 2009, 35(2): 62–64.

|

| [13] |

沈凯, DUGGAN B J. 冷轧体心立方IF钢中剪切带的形成[J].

南京航空航天大学学报, 2005, 37(5): 571–575.

|

| [14] |

朱国明, 邝霜, 陈贵江, 等. 马氏体对C-Si-Mn冷轧双相钢屈服特性的影响[J].

材料工程, 2011, 2011(4): 66–70.

|

| [15] |

姚赞, 张忠铧, 刘耀恒. 合金元素对双相钢性能影响及其热加工性能研究[J].

宝钢技术, 2015(3): 17–21.

|

| [16] |

黄超, 张丹, 王威, 等. 加热温度和保温时间对轴承钢GCr15SiMn碳化物的影响[J].

材料热处理学报, 2015, 36(4): 156–161.

|

| [17] |

SONG T, DE COOMAN B C. Martensite nucleation at grain boundaries containing intrinsic grain boundary dislocations[J].

Transactions of the Iron & Steel Institute of Japan, 2014, 54(10): 2394–2403. |

| [18] |

PAN Z, RUPERT T J. Damage nucleation from repeated dislocation absorption at a grain boundary[J].

Computational Materials Science, 2014, 93: 206–209. DOI: 10.1016/j.commatsci.2014.07.008. |

| [19] |

郭海滨, 左秀荣, 张新理, 等. 奥氏体化温度对奥氏体晶粒度及第二相固溶的影响[J].

钢铁研究学报, 2016, 28(2): 63–68.

|

| [20] |

张雪涛. 变形和温度因素对奥氏体不锈钢材料性能影响规律研究[D]. 北京: 北京工业大学, 2016.

http://cdmd.cnki.com.cn/Article/CDMD-10005-1016784894.htm |

| [21] |

李志超, 李维, 唐荻, 等. 回火温度对马氏体合金钢性能和组织的影响[C]//第九届中国钢铁年会论文集. 北京: 中国金属学会, 2013.

|

| [22] |

邝霜, 齐秀美, 尉冬, 等. 不同马氏体体积分数双相钢的显微组织变化特征[J].

钢铁, 2012, 47(10): 83–86.

|

| [23] |

姚梦佳, 李春福, 肖淇, 等. 不同马氏体含量的F/M双相钢组织及形变行为[J].

金属热处理, 2015, 40(8): 49–54.

|

| [24] |

ANTHONY K, KNOWLES K M.

Martensitic Transformations[M]. New Jersey: John Wiley & Sons, Ltd, 2012.

|

| [25] |

TAMURA I. Deformation-induced martensitic transformation and transformation-induced plasticity in steels[J].

Metal Science Journal, 2015, 16(5): 245–253. |

| [26] |

彭匡鼎. 低温处理时钢铁中碳原子的扩散[J].

云南大学学报(自然科学版), 1996(3): 231–234.

|

| [27] |

朱藤辉, 赵建仓, 陈辉, 等. 稀土对钢轨耐磨堆焊层金属组织及韧性的影响[J].

电焊机, 2012, 42(5): 37–42.

|

| [28] |

魏新刚, 张英. 稀土在钢中的应用与作用[J].

内蒙古石油化工, 2007, 33(8): 37.

|

| [29] |

刘承军, 姜茂发.

稀土在洁净重轨钢中的应用[M]. 沈阳: 东北大学出版社, 2008.

|

2018, Vol. 9

2018, Vol. 9