| 微合金化对电子封装用高硅铝合金微观组织与性能的影响 |

2a. 中南大学,材料科学与工程学院,长沙 410083;

2b. 中南大学,深圳研究院,深圳 518057

2a. School of Materials Science and Engineering, Changsha 410083, Central South University, China;

2b. Shenzhen Research Institute, Shenzhen 518057, Central South University, China

高硅铝合金是一种具有广阔应用前景的环境友好型轻质电子封装材料,特别是航空、航天、军事等领域的高端电子产品[1-3].一般情况下,电子封装用高硅铝合金的微观组织仅由α-Al和β-Si颗粒两相构成,也称为Si颗粒增强铝基复合材料(Al/Sip).高硅铝合金良好地综合Al基体和Si相的优异性能,具有密度小、热导率较高、热膨胀系数(CTE, coefficient of thermal expansion)匹配、机械加工性能良好、易于镀覆和激光焊接等优点;同时,Si在高温下于Al基体中有一定的固溶度,界面润湿性良好,相应的Al基体与Si颗粒的界面结合强度良好、可靠性高[4, 5].此外,Si(15.2 %)和Al(2.2 %)在地球上的含量十分丰富,成本低廉,对环境无污染,方便回收再利用.

喷射沉积[6, 7]、快速凝固-粉末冶金[8]等快速凝固技术是制备高硅铝合金的重要方法.快速凝固技术通过高冷却速率/大过冷度可以有效抑制Si相长大,同时,初晶Si相的尖锐棱角也得到改善,从而解决普通铸造组织中容易形成尺寸粗大、形貌不规则(板条状或星状)的初晶和共晶Si相,以及严重偏析而造成组织不均匀现象,导致合金的脆性增加,力学、加工性能急剧下降等技术问题.英国Osprey公司采用喷射沉积结合热等静压工艺制备各种Si含量(22 %~70 %)的高硅铝合金,称之为CE(Controlled Expansion)合金[7, 9].杨伏良等[10]采用气雾化与真空包套热挤压相结合的方法制备Al-30 % Si和Al-40 %Si合金,相对密度高达99.6 %,热导率为104~140 W/(m·K),而热膨胀系数小于13×10-6/K.

近年来,电子封装用高硅铝合金的研究与制备取得重要突破,工程应用越来越多,但是在工程应用过程中也发现其存在强度偏低的问题,导致机械加工和激光封盖以及机械环境试验过程中容易产生裂纹[4, 5, 11].针对该问题,Osprey公司通过添加部分Fe,Mn等元素形成CE17M(Al-27 %Si)合金,从而提高力学性能. Liu等[12, 13]采用粉末冶金法制备Al-65 %Si合金,通过添加单质Cu粉来提高烧结性能并强化合金,结果表明,拉伸其强度和抗弯强度分别达到282 MPa和455 MPa,相对于文献报道大约提高100 %和50 %.文献[14-15]指出,Al粉中添加部分Cu粉可以形成持续的共晶液相,有利于提高粉末烧结性能;并且在固溶和时效处理后形成Al2Cu(θ)析出相或其它金属间化合物,从而提高基体强度.然而,随着Cu的加入而形成的第二相不利于高硅铝合金的热导性能,因此需要分析Cu含量对微观组织的影响,并建立与力学和热物理性能之间的关系.

基于快速凝固气体雾化法制备Al-50 %Si合金粉末,通过添加不同含量单质Cu粉、均匀混合后,热压烧结得到高硅铝合金,研究Cu含量对微观组织、力学性能和热物理性能的影响,并分析添加Cu对合金的强化机理和作用效果,从而获得适合电子封装用高强度高硅铝合金的Cu微合金参数.

1 实验 1.1 材料制备采用气体雾化法制备Al-50 %Si(质量分数,下同)合金粉末(纯度为99.9 %).原材料采用纯铝锭(纯度为99.5 %)和纯硅块(纯度为99.5 %).在中频感应电炉中进行合金熔炼,经精炼、脱气和保温后采用氮气雾化制备合金粉末,气体压力为0.9 MPa,雾化温度为1 350 ℃,整个制粉和冷却过程均在氮气保护下进行.高硅铝合金粉末和纯Cu粉的粒度均小于74 μm(200目).首先将Al-50 %Si粉末与Cu粉按比例均匀混合,Cu添加量为0、0.5 %、1 %和2 %.混合粉末在钢制模具中冷压成型,压力为350 MPa,保压时间为30 s,压坯尺寸为50 mm×50 mm×12 mm,压坯的相对密度为80 %~85 %.在组合式石墨模具内表面均匀涂一层氮化硼,烘干后将冷压坯料置于石墨模具中进行热压烧结,烧结温度为560 ℃,烧结压力为40 MPa,保温时间为60 min,升温速率为15 ℃/min.保温结束后,样品在压力下随炉冷却至200 ℃以下取出自然冷却.对热压试样进行固溶和时效处理,固溶处理在510 ℃保温4 h后淬火冷却,时效处理在150 ℃保温24 h后自然冷却.

1.2 组织表征采用Quanta-200扫描电子显微镜(SEM, scanning electronic microscope)观察高硅铝合金的微观组织和断口形貌.高硅铝合金试样经磨样、抛光后,采用Keller腐蚀液(1 %HF-1.5 %HCl-2.5 %HNO3-95 %H2O,体积分数)去除表面的Al基体以更好地观察Si相特征.采用D/Max 2500X射线(XRD, X-ray diffraction)衍射仪分析高硅铝合金的相组成,扫描的2θ角度范围为20°~80°.采用Image Pro Plus(IPP)6.0图像分析软件,分别测量高硅铝合金SEM图像中的Si相尺寸,同一样品测量的Si颗粒不少于200颗,结果取平均值.

1.3 性能检测采用阿基米德排水法测试合金的密度.采用Instron MTS850型电子万能材料试验机测试高硅铝合金的拉伸强度和抗弯强度,加载速率均为0.1 mm/min,变形试样横截面为矩形,平行端直径为5 mm,标距为15 mm.抗弯试样尺寸为5 mm×12 mm×50 mm,跨距为30 mm,拉伸试样和抗弯试样每组至少3根,测试结果取平均值.高硅铝合金的热膨胀系数测试采用德国耐驰NETZSCH DIL 402C,测试温度范围为25~300 ℃,升温速度为10 ℃/min.为保证测试时温度均匀和防止样品氧化,测试选用氩气保护.测试试样尺寸为Φ5 mm×20 mm,两端面用金相砂纸磨光且互相平行,并要求与轴线垂直.采用德国耐驰NETZSCH LFA 427激光热导仪测量高硅铝合金的热扩散系数,然后通过计算获得合金的热导率.热扩散系数的测试温度为室温,测试试样尺寸为Φ10 mm×3 mm,热扩散率根据GJB1201.1-91测试;要求试样上下表面平行,表面进行喷碳处理,保证不同试样的表面状态对热信号的吸收和发射一致.

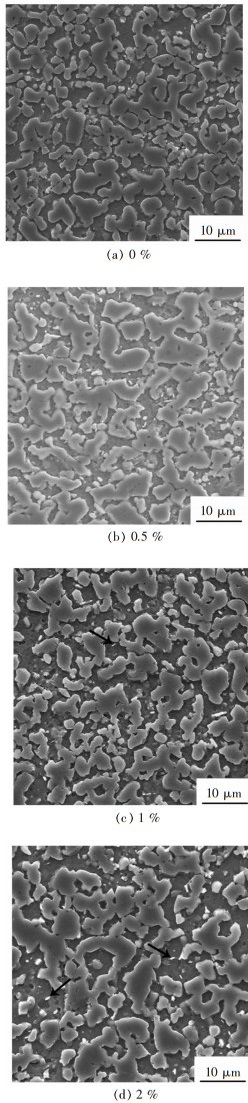

2 结果与讨论 2.1 微观组织图 1所示为快速凝固-粉末冶金Al-50 %Si合金中不同Cu含量的SEM组织.从图 1(a)可以看出,高硅铝合金主要由Al基体和Si颗粒组成,且两相界面结合良好;Si颗粒表面较圆滑,没有尖锐的棱角,Si相呈相互连接的网络状结构,这与Jia等[16]采用喷射沉积-热等静压制备的合金类似.从Si相尺寸、形貌及分布情况来看,当Cu含量不高于1 %时,如图 1(b)和图 1(c)所示,高硅铝合金的微观组织特征与未添加Cu的相似.值得注意的是,添加少量Cu后,组织中孤立分布的细小Si颗粒消失于Al基体中.这种现象说明热压过程中,单质Cu粉与合金粉末之间通过扩散,在原始颗粒界面形成少量共晶液相,从而有利于小尺寸Si相通过扩散而依附到大尺寸Si相表面,导致Si相尺寸发生少许长大.当Cu含量增加至2 %时,Si相的粗化程度明显增加,且Si相之间的互连现象更加明显,但微观组织仍然比较均匀,如图 1(d)所示.此外,细小的针状或棒状白色颗粒分布于Al基体.根据能谱分布结果,该白色相为Al2Cu相,Al2Cu颗粒经过热处理基本固溶到Al基体中.因此,高硅铝合金中Cu的添加量不宜过高,否则将形成粗大的不规则Si颗粒,严重破坏组织均匀性.

|

| 图 1 不同Cu含量的Al-50 %Si合金SEM微观组织 Fig. 1 SEM microstructures of Al-50 % Si alloys with different copper contents |

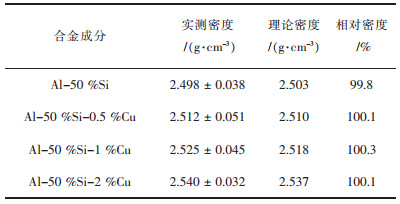

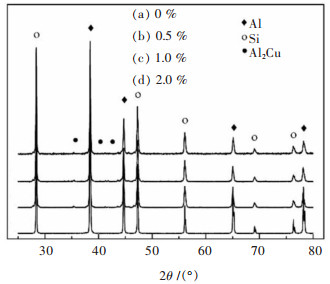

采用阿基米德排水法测得的热压烧结不同Cu含量Al-50 %Si合金的密度,结果列于表 1.由于Cu(8.9 g/cm3)的密度大于Al(2.7 g/cm3)和Si(2.3 g/cm3)的密度,高硅铝合金的理论密度随着Cu含量增加而逐渐升高,该理论密度根据复合材料混合法则(ROM)计算,没有考虑Cu固溶到Al基体对密度的影响.从表 1还可以看出,高硅铝合金的平均实测密度接近或达到理论密度,这说明通过向合金粉末中添加部分单质Cu粉末,在热压烧结过程中形成部分共晶液相可以提高粉末的烧结性能;另外,液相的存在为Si颗粒的转动和扩散提供重要通道,从而获得致密的高硅铝合金.

| 表 1 Al-50 %Si合金添加不同含量Cu的实测密度和理论密度 Table 1 Measured and theoretical densities of Al-50 % Si alloys with different copper contents |

|

| 点击放大 |

图 2所示为热压烧结Al-50 %Si合金微观组织中Si相平均尺寸与Cu含量的关系,其根本原因是热压过程中产生的共晶液相含量(即添加的单质Cu粉含量).从图 2可以看出,当Cu含量不高于1 %时,Si相的粗化程度不明显(平均尺寸增大率小于5.8 %),说明在此条件下液相含量相对较低,对Si相扩散的影响较小;同时,测得的Si相最大尺寸与最小尺寸的偏差较小,这从另一方面说明微观组织的均匀性,这与图 1(b)~图 1(d)中合金的微观组织特征一致.根据气雾化高硅铝合金粉末的组织热稳定分析可知[17],Si相粗化除了依靠Si原子扩散之外,还通过Si-Si相之间的相互缠结进行,热压过程中产生的液相有利于Si相通过相互缠结的方式长大,从而导致Si颗粒急剧长大.因此,当Cu含量小于1 %时,由于液相含量较少,Si相尺寸粗化不明显;而Cu含量大于1 %时,液相产生导致的Si-Si相之间相互缠结导致Si相粗化严重.

|

| 图 2 Al-50 %Si合金中Si颗粒尺寸与Cu含量的关系 Fig. 2 Measured average size of Si phase against as a function of copper content in Al-50 %Si alloys |

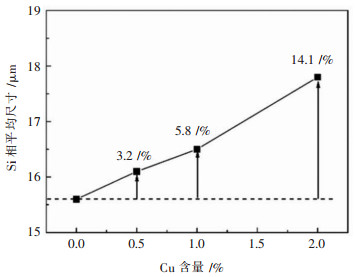

采用X射线衍射分析Cu含量对热压Al-50 %Si合金中相成分的影响,结果如图 3所示.从图 3可以看出,所有试样均检测到α-Al相(面心立方结构,Fm3m,a=0.404 94 nm)和β-Si相(金刚石结构,a=b=c=0.543 1 nm)对应的衍射峰.而在添加不同含量Cu的试样中还可以发现θ-Al2Cu相(面体心立方结构,Ⅰ4/mcm,a=b=0.606 3 nm,c=0.487 2 nm)对应的衍射峰,并且该衍射峰强度随着Cu含量增加而逐渐升高.该Al2Cu相即为SEM微观组织中的白色化合物,如图 1(c)和图 1(d)所示.另外,通过XRD检测未发现其他化合物或杂质的存在,这说明热压过程没有发生Cu与Si之间的反应或者仅发生微量(低于1 %)反应而无法检测到.

|

| 图 3 Al-50 %Si合金添加不同含量Cu的XRD衍射图谱 Fig. 3 X-ray diffraction patterns of Al-50 %Si alloys with various copper contents |

2.2 力学性能

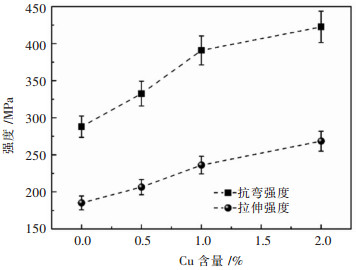

为了避免在外力作用下或焊接、服役等过程产生破坏,良好的力学性能是高硅铝合金在电子封装领域应用的一个重要要求. 图 4所示为Cu含量对热压Al-50 %Si合金拉伸强度和抗弯强度的影响.从图 4可以看出,拉伸强度受Cu含量的影响比较明显,当Cu含量从0增加至2 %时,拉伸强度逐渐提高.添加0.5 %,1 %和2 %Cu的抗拉强度分布达到206.5 MPa、236.2 MPa和268.4 MPa,相对于合金化前(185.2 MPa)分别提高11.5 %、27.6 %和44.9 %. Cu含量对高硅铝合金抗弯强度的影响与抗拉强度类似,如图 4所示.在文中的实验条件下,添加2 %Cu的Al-50 %Si合金抗弯强度达到422.6 MPa,相对于合金化前提高46.7 %.由于Al-50 %Si合金具有相近的Si相体积分数,其强度随着Cu含量增加而升高应该归因于Al基体的固溶强化和析出强化作用.但是,当Cu含量比较高时,一方面Al基体中出现过多的粗大Al2Cu相,另一方面热压过程产生大量共晶液相导致Si相异常长大,这些都导致不利于力学性能. Kumars和Dwarakadasa[18]通过热处理改变基体强度的方式研究基体对Al-Zn-Mg/SiCp复合材料力学性能的影响,结果表明:相同状态下,合金强度主要取决于基体.通过基体合金化和热处理,Beffort等[19]和Miserez等[20]指出,合金元素主要起到强化基体的作用,从而有效提高复合材料的强度(增强体分别为SiCp和Al2O3p).根据以上结果可知,高硅铝合金的力学性能主要取决于Al基体性能,但是Si相尺寸和形貌对力学性能也有一定影响.

|

| 图 4 Al-50 %Si合金的拉伸强度和抗弯强度与Cu含量的关系 Fig. 4 Relationship between copper content and tensile strength and bending strength of Al-50 %Si alloys |

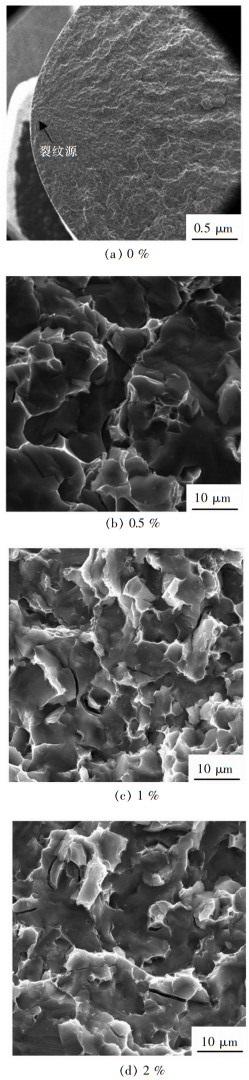

图 5所示为Al-50 %Si合金添加不同含量Cu的拉伸断口形貌.从图 5可以看出,所有试样均呈现脆性断裂特征,比如,断裂面平坦、与拉伸方面垂直并且没有明显的宏观塑性变形,各成分合金的宏观断口形貌基本一致.从低倍形貌可以发现材料的裂纹源比较明显,如图 5(a)所示.合金中裂纹均萌生于试样表面,然后逐步向内部扩展;还可以发现,裂纹源处的表面相对其他地方比较平坦.从高倍断口形貌可以看出,Al基体的断裂方式为韧性断裂,而Si相为解理断裂,如图 5(b)所示.然而,Al基体的剪切塑性变形特征随着Cu含量增加而不断弱化,即脆性断裂特征更加明显,如图 5(c)和图 5(d)所示. Al基体塑性变形性能下降的主要原因是Al2Cu含量增加导致硬度升高.值得注意的是,拉伸断口中很难观察到Al基体与Si相界面剥离现象,说明Al与Si之间的界面结合强度较高.高硅铝合金不同于一般的陶瓷颗粒增强复合材料,由于Si在Al中有一定的固溶度而具有良好的润湿性,因此能形成较强的界面结合.综上所述,高硅铝合金的断裂机制可以描述为:Si相的脆性断裂以及伴随Al基体的韧性撕裂,但是Al基体的韧性撕裂特征随着Cu含量增加而降低.

|

| 图 5 不同Cu添加量Al-50 %Si合金的典型拉伸断口形貌 Fig. 5 Typical fractography of the Al-50 %Si alloys with various copper contents |

2.3 热物理性能

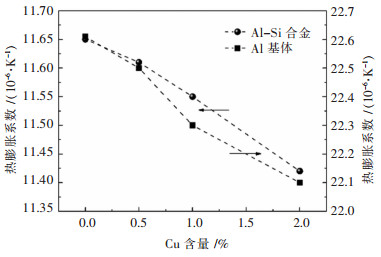

图 6所示为Al基体和Al-50 %Si合金添加不同含量Cu的热膨胀系数(25~300 ℃).从图 6可以看出,在相同测试温度下,Al基体和合金的热膨胀系数均随着Cu含量的增加而逐渐降低.根据复合材料的混合法则,材料的热膨胀系数主要取决于基体和增强体的热膨胀系数以及增强体的体积分数.由于Al基体的热膨胀系数随着Cu含量的增加而逐渐降低,因此合金的热膨胀系数也表现出相同的变化趋势.另外,增强体尺寸对合金热膨胀系数也有一定影响,即对于同一体积分数的复合材料,较小尺寸的增强体有利于降低其热膨胀系数.这样的结果与Chien等[21]对压力熔渗高硅铝合金的研究结果一致,而一般金属基复合材料也具有类似的特征[22].

|

| 图 6 Al-50 %Si合金和Al基体热膨胀系数与Cu含量的关系 Fig. 6 Effect of copper content on coefficient of thermal expansion of Al-50 %Si alloys and Al matrix |

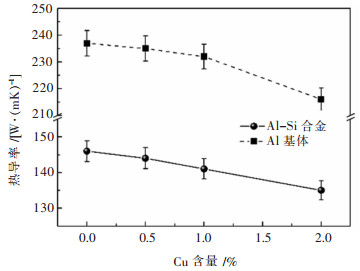

图 7所示为添加不同含量Cu对Al基体和Al-50 %Si合金热导率的影响.从图 7可以看出,基体和合金的热导率均随着Cu含量的增加而逐渐降低,Cu含量对Al基体热导率的影响十分显著.对于Al-50 %Si合金,其热导率主要取决于各组员的热导率、增强体的体积分数、尺寸和分布以及基体与增强体的界面结合强度等.根据前面微观组织分析,添加部分Cu并热处理后,微观组织中细小的Al2Cu相均匀分布于Al基体中.由于金属及合金的热传导主要通过自由电子的运动完成,第二相粒子的存在将对自由电子运动均有一定散射作用,阻碍热传导的进行,从而显著降低Al基体的热导率.高硅铝合金具有几乎相同的Si相体积分数和尺寸,且Al与Si的界面结合强度较高,因此,合金的热导率主要取决于Al基体热导率.

|

| 图 7 Al-50 %Si合金和Al基体热导率与Cu含量的关系 Fig. 7 Thermal conductivity of Al-50 %Si alloys and Al matrix as a function of copper content |

3 结论

1)快速凝固/粉末冶金高硅铝合金中,当Cu含量不高于1 %时,Si颗粒长大并不明显,组织均匀致密,细小的Al2Cu相均匀分布于Al基体中,合金密度随Cu含量增加而略有上升.

2)随着Cu含量增加,高硅铝合金的拉伸强度和抗弯强度逐渐提高,当Cu含量为2 %时达最大值268.4 MPa和422.6 MPa,相对于合金化前分别提高44.9 %和46.7 %.合金的拉伸断裂为典型的脆性断裂,少量Cu元素加入对断裂方式的影响不太明显.

3)添加Cu对高硅铝合金热膨胀系数的影响不明显,但是热导率随着Cu含量增加而逐渐下降,尤其是Cu含量达到2 %.高硅铝合金添加1 %Cu的拉伸强度为236.2 MPa,而热导率达到141 W/(m·K).

4)综上所述,对于电子封装用高硅铝合金,通过添加1 %Cu在保持原有组织特征和热物理性能基本不变的情况下,提高强度20 %以上,材料具有良好的综合性能.

| [1] |

QU X H, ZHANG L, WU M, et al. Review of metal matrix composites with high thermal conductivity for thermal management applications[J].

Progress in Natural Science: Materials International, 2011, 21(3): 189–197. DOI: 10.1016/S1002-0071(12)60029-X. |

| [2] |

KANG N, CODDET P, CHEN C, et al. Microstructure and wear behavior of in-situ hypereutectic Al-high Si alloys produced by selective laser melting[J].

Materials & Design, 2016, 99: 120–126. |

| [3] |

ZHANG W, DING D, GAO P. High volume fraction Si particle-reinforced aluminium matrix composites fabricated by a filtration squeeze casting route[J].

Materials & Design, 2016, 90: 834–838. |

| [4] |

MUELLER M G, FORNABAIO M, AGAR G, et al. Microscopic strength of silicon particles in an aluminium-silicon alloy[J].

Acta Materialia, 2016, 105: 165–175. DOI: 10.1016/j.actamat.2015.12.006. |

| [5] |

解立川, 彭超群, 王日初, 等. 高硅铝合金电子封装材料研究进展[J].

中国有色金属学报, 2012, 22(9): 2578–2587.

|

| [6] |

JIA Y D, CAO F Y, SCUDINO S, et al. Microstructure and thermal expansion behavior of spray-deposited Al-50Si[J].

Materials & Design, 2014, 57: 585–591. |

| [7] |

JACOBSON D M. Lightweight electronic packaging technology based on spray formed Si-Al[J].

Powder Metallurgy, 2000, 43: 200–202. |

| [8] |

CAI Z, ZHANG C, WANG R, et al. Preparation of Al–Si alloys by a rapid solidification and powder metallurgy route[J].

Materials & Design, 2015, 87: 996–1002. |

| [9] |

HOGG S C, LAMBOURNE A, OGILVY A, et al. Microstructural characterisation of spray formed Si-30Al for thermal management applications[J].

Scripta Materialia, 2006, 55(1): 111–114. DOI: 10.1016/j.scriptamat.2006.02.051. |

| [10] |

杨伏良, 甘卫平, 陈招科, 等. 快速凝固/粉末冶金制备高硅铝合金材料的组织与力学性能[J].

中国有色金属学报, 2004, 14(10): 1717–1722.

DOI: 10.3321/j.issn:1004-0609.2004.10.017.

|

| [11] |

MA P, WEI Z J, JIA Y D, et al. Mechanism of formation of fibrous eutectic Si and thermal conductivity of SiCp/Al-20Si composites solidified under high pressure[J].

Journal of Alloys and Compounds, 2017, 709: 329–336. DOI: 10.1016/j.jallcom.2017.03.162. |

| [12] |

LIU Y Q, WEI S H, FAN J Z, et al. Mechanical properties of a low-thermal-expansion aluminum/silicon composite produced by powder metallurgy[J].

Journal of Materials Science & Technology, 2014, 30(4): 417–422. |

| [13] |

刘孝飞, 刘彦强, 魏少华, 等. 热处理对热等静压Sip/Al-Cu复合材料显微组织和力学性能的影响[J].

复合材料学报, 2013, 30(2): 111–117.

|

| [14] |

ZHANG Q, XIAO BL, LIU ZY, et al. Microstructure evolution and elemental diffusion of SiCp/Al-Cu-Mg composites prepared from elemental powder during hot pressing[J].

Journal of Materials Science, 2011, 46(21): 6783–6793. DOI: 10.1007/s10853-011-5636-z. |

| [15] |

OGEL B, GRUBUZ R. Microstructural characterization and tensile properties of hot pressed Al-SiC composites prepared from pure Al and Cu powders[J].

Materials Science and Engineering: A, 2001, 301(2): 213–220. DOI: 10.1016/S0921-5093(00)01656-7. |

| [16] |

JIA Y, CAO F, SCUDINO S, et al. Microstructure and thermal expansion behavior of spray-deposited Al-50Si[J].

Materials & Design, 2014, 57: 585–591. |

| [17] |

蔡志勇, 王日初, 张纯, 等. 快速凝固过共晶Al-Si合金的显微组织及其热稳定性[J].

中国有色金属学报, 2015, 25(3): 618–626.

|

| [18] |

RAVI K N V, DWARAKADASA E S. Effect of matrix strength on the mechanical properties of Al-Zn-Mg/SiCP composites[J].

Composites Part A, 2000, 31(10): 1139–1145. DOI: 10.1016/S1359-835X(00)00062-2. |

| [19] |

BEFFORT O, LONG S, CAYRON C, et al. Alloying effects on microstructure and mechanical properties of high volume fraction SiC-particle reinforced Al-MMCs made by squeeze casting infiltration[J].

Composites Science and Technology, 2007, 67(3/4): 737–745. |

| [20] |

MISEREZ A, MULLER R, MORTENSEN A. Increasing the strength/toughness combination of high volume fraction particulate metal matrix composites using an Al-Ag matrix alloy[J].

Advanced Engineering Materials, 2006, 8(1/2): 56–62. |

| [21] |

CHIEN C W, LEE S L, LIN J C. Processing and properties of high volume fraction aluminium/silicon composites[J].

Materials Science and Technology, 2003, 19(9): 1231–1234. DOI: 10.1179/026708303225004387. |

| [22] |

GEIGER A L, HASSELMAN D P H, DONALDSON K Y. Effect of reinforcement particle size on the thermal conductivity of a particulate silicon carbide-reinforced aluminium-matrix composite[J].

Journal of Materials Science Letters, 1993, 12(6): 420–423. DOI: 10.1007/BF00609172. |

2018, Vol. 9

2018, Vol. 9