| 含钛铌铁精矿含碳球团熔分过程试验研究 |

铌作为合金元素,能够显著提高添加对象的耐腐蚀性能、机械加工性能和电子发生性能,广泛应用于钢铁、航空航天、石油化工、核工业和信息工程以及电子、超导工业,是材料工业领域中重要的战略资源[1].白云鄂博矿床的铌资源储量达660万t,占我国总储量的95 %以上,铌矿物共有18种,具有存储量大、嵌布粒度小、分散程度高、含铌品位低、结构复杂等主要特征[2].针对低品位铌铁矿,铌铁的二次分离主要方法有“高炉-转炉-电炉-电炉冶炼工艺[3]”和“直接还原磁选法[4-6]”. “高炉-转炉-电炉-电炉冶炼工艺”存在工艺复杂、铌回收率较低等问题,已基本被废弃. “直接还原磁选法”能够实现铌铁较为彻底地分离,但只能冶炼低级铌铁,目前仍停留在实验室阶段.近年来,转底炉直接还原-熔分工艺在我国复合铁矿资源综合利用领域发展迅速[7-12],在产品质量、多元素回收、工艺灵活性方面有较多优点[13],利用转底炉直接还原-熔分工艺处理白云鄂博的铌资源已成为可能.结合含钛铌铁精矿的特点以及转底炉直接还原-熔分工艺的优势,提出了含钛铌铁精矿直接还原-熔分提铌新工艺.

为了优化含钛铌铁精矿含碳球团的还原熔分过程,降低能耗,必须考虑加热制度对含钛铌铁精矿含碳球团还原熔分行为的影响.此外,含钛铌铁精矿中含有较多的Na2O、K2O和CaF2,炉渣的熔点较低,不利于球团还原,为了提高金属收得率和达到珠铁脱硫的效果,有必要考虑碱度对还原熔分行为的影响.文中以含钛铌铁精矿为原料,在含钛铌铁精矿含碳球团系统预还原试验的基础上,采用预还原-熔分的加热制度,研究了熔分温度、熔分时间、碱度对含钛铌铁精矿含碳球团熔分行为的影响,观察了不同熔分时间球团的显微结构并定性分析了球团的物相组成变化,为铌铁分离工艺开发提供依据.

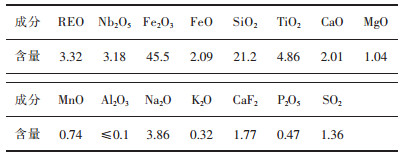

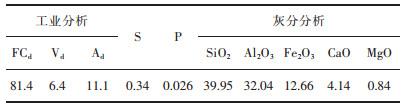

1 试验原料及方法 1.1 试验原料试验所用含钛铌铁精矿取自国内某矿山,其化学成分列于表 1,粒度为0.77~1 μm.利用X射线衍射(XRD)研究了该矿粉的物相组成,其主要物相为赤铁矿(Fe2O3),其次含有少量的钠基硅酸盐、钙基硅酸盐以及铌钛的共生物.还原剂为无烟煤,其工业分析和灰分分析如表 2所列,粒径小于0.18 mm.选用分析纯的CaCO3来调节渣系组成.

| 表 1 含钛铌铁精矿的化学成分/(质量分数,%) Table 1 Chemical composition of Ti-Nb-bearing Fe concentrate /(mass fraction, %) |

|

| 点击放大 |

| 表 2 无烟煤工业分析及灰分分析/(质量分数,%) Table 2 Proximate and ash analysis of anthracite /(mass fraction, %) |

|

| 点击放大 |

1.2 试验方法

首先将含钛铌铁精矿粉与无烟煤按碳氧摩尔比为1.0进行混合,然后按碱度为0.6、0.8、1.0、1.2加入CaCO3,混匀后外配7 %的水分,再次混匀.取适量混合料约10 g置于钢模中,用手扳式制样机压制成ϕ20.0 mm×10.7 mm的柱状团块,压球压力为15 MPa;生球于150 ℃电热烘干箱内干燥12 h,确认重量不再变化后供还原熔分使用.为了保证球团的充分还原,选择竖式管炉进行还原试验,还原过程中通入3 mL/min的高纯氩气进行保护,升温速率为9 ℃/min.待炉温达到1 100 ℃时,将装有试样的刚玉坩埚置于恒温区内进行焙烧,还原时间为20 min,反应结束后将试样放入通有氩气的保护管,冷却至室温,防止其被氧化.随碱度从0.6增加到1.2,还原后球团的金属化率先升高后降低,当碱度为1时,球团的金属化率最高为86.31 %.因此,选择碱度为1.0的预还原球团进行熔分试验.熔分实验所用设备为快速升温箱式电阻炉,额定温度为1 700 ℃.试验进行时首先将石墨盘放入炉中进行预热,待达到目标温度后将预还原冷却试样放入石墨盘中,然后将石墨盘推入炉膛内进行培烧,焙烧温度分别选择1 350 ℃和1 400 ℃.渣样熔化温度测定采用半球法[14],定义渣样高度为原始高度的50 %时对应的温度为炉渣熔化温度.渣样流动性指数测定采用面积法[15](基于烧结液相流动性指数的测定方法),测试温度为1 350 ℃,测试时间为5 min.在适宜的加热制度和碱度条件下,以1 min为时间间隔将熔分过程中的球团冷却下来,观察还原熔分后球团的宏观形貌,采用SEM-EDS观察未熔分球团的微观结构,将不同碱度球团的熔分渣和不同熔分时间的球团粉碎,采用XRD对不同熔分时间球团的物相组成进行分析.

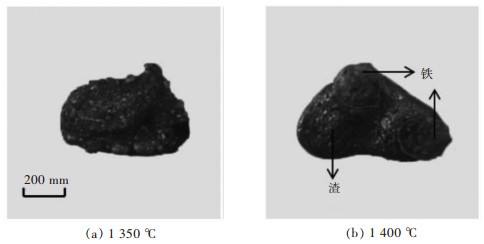

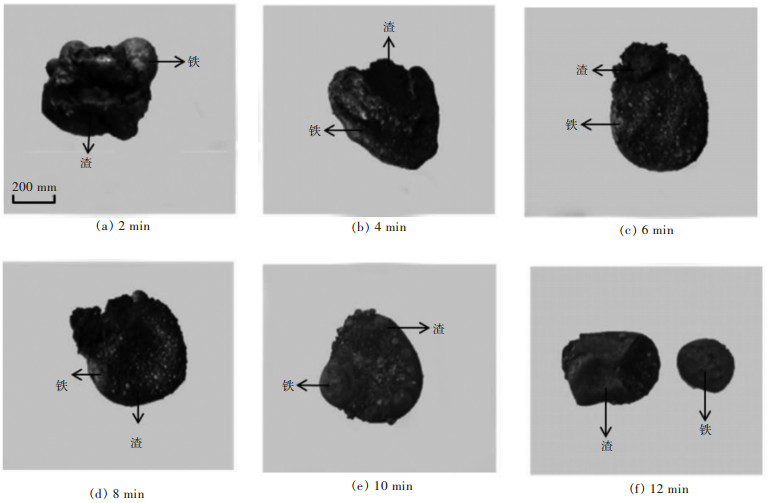

2 试验结果与分析 2.1 加热制度对含钛铌铁精矿含碳球团熔分过程的影响熔分温度对球团熔分形貌的影响如图 1所示,从图 1(a)可以看出,当预还原温度为1 100 ℃、熔分温度为1 350 ℃时,球团表面有渣相生成,铁氧化物被还原成金属铁,但不能实现渣铁分离.这主要是由于反应温度低,金属铁的渗碳量不足,使得铁的熔化温度较高(纯铁的熔点为1 538 ℃),因此在1 350 ℃下不能熔融,无法实现渣铁分离[16].从图 1(b)可以看出,当预还原温度为1 100 ℃、熔分温度为1 400 ℃时,球团能够实现渣铁彻底分离,且熔分形貌洁净完整.不同熔分时间球团的熔分形貌如图 2所示,从图 2中可以看出,在加热2 min时,球团表面有渣相生成,由于熔渣对固态金属铁有较好的润湿性,熔融包裹在金属铁壳的表面;4~6 min时,金属铁壳逐渐软化熔融,分散在渣中形成小铁粒;8~12 min时,随着渗碳反应的进行,还原铁的渗碳量逐渐增加,熔点逐渐降低,形成熔融珠铁,最终实现渣铁分离.

|

| 图 1 熔分温度对球团熔分形貌的影响(R=1.0,1 100 ℃预还原): Fig. 1 Morphology of melting separated product(pre-reduced at 1 100 ℃, R= 1.0) |

|

| 图 2 1 400 ℃时熔分时间对球团熔分形貌的影响(R=1.0,1 100 ℃预还原) Fig. 2 Morphology of melting separated product with different melting separation time at 1 400 ℃(pre-reduced at 1 100 ℃, R= 1.0) |

综上所述,为了尽可能降低能耗,同时获得洁净完整的熔分形貌,实现富铌渣和珠铁的分离,预还原含钛铌铁精矿含碳球团适宜的熔分温度和熔分时间分别为:1 400 ℃、12 min.

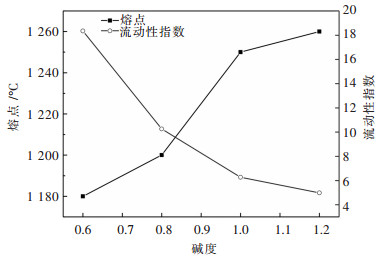

2.2 碱度对含钛铌铁精矿含碳球团熔分过程的影响碱度对渣系熔化性和流动性的影响如图 3所示,随碱度从0.6增加到1.2,渣的熔点从1 180 ℃逐渐增加到1 260 ℃,渣的流动性指数从18.35逐渐下降到4.98,当碱度大于1时,渣的熔点和流动性指数的变化幅度较小,渣的化学稳定性较好.碱度低时,渣的熔点较低,流动性指数较高.这主要是由于含钛铌铁精矿中含有较多的Na2O、K2O和CaF2,Na2O、K2O、CaF2能破坏炉渣中硅氧负离子的环状、链状等复杂结构,形成小而简单的硅氧负离子,降低炉渣内摩擦力,提高渣系流动性指数[17];同时F、K、Na可以促进固相反应过程中低熔点化合物的形成,提高渣中液相比例,降低渣系熔点[18].随碱度升高,渣系熔点升高,流动性指数降低.这主要是由于渣系碱度越高,渣中硅氧负离子越小,Na2O、K2O、CaF2对硅氧负离子结构的破坏作用越不明显,同时随碱度增加,球团的还原度提高,渣中FeO含量降低,渣中低熔点的橄榄石含量减少,渣中高熔点的硅酸钙相、铌钙共生物和钙钛共生物含量增加,导致渣的熔点升高,流动性指数降低.

|

| 图 3 碱度对渣的熔点和流动性指数的影响 Fig. 3 Effect of basicity on the melting point and fluidity index of the slag |

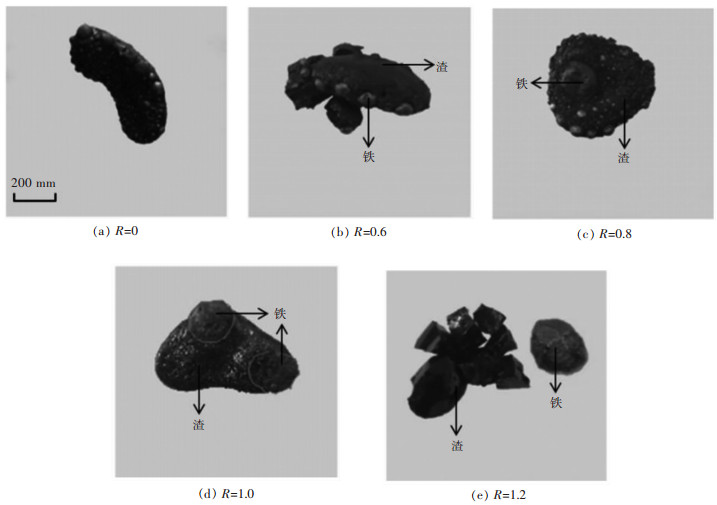

不同碱度球团的预还原(1 100 ℃,20 min)-熔分(1 400 ℃,12 min)形貌如图 4所示,熔渣碱度对含钛铌铁精矿含碳球团的还原熔分效果有重要影响,随渣系碱度增加,渣铁分离程度升高,珠铁的尺寸增大.不调整碱度时,球团完全熔化,还原出来的细小铁珠散乱分布在渣中;当调整碱度为0.6时,珠铁尺寸明显增加,约为10 mm;继续提高碱度至0.8时,球团熔化程度显著降低,但渣中仍存在大量未聚集的小铁珠,珠铁尺寸继续增加,约为20 mm;当调整碱度为1.0和1.2时,渣和铁完全分离,珠铁尺寸较大,约为20~30 mm,可以实现富铌渣和珠铁的有效分离.当碱度低于0.8时,渣的熔点低于1 200 ℃时、流动性指数高于10,还原过程中,渣的快速熔化阻碍了金属铁壳的形成,导致球团的还原度较低,还原出来的金属铁较少;熔分过程中,渣的流动性过高导致熔渣与铁和碳之间的表面张力急剧下降,熔渣对铁和碳的润湿性增强[19],包裹在铁和碳的表面,阻碍了金属铁和碳的直接接触,造成渗碳反应不充分,还原出来的金属铁熔点较高,不能完全熔化聚集,形成大尺寸珠铁.当碱度为1.0和1.2时,渣的熔点为1 250~1 260 ℃,渣的流动性指数为4.99~6.27,渣的熔点升高,预还原球团的还原度提高,还原出来的金属铁增加,金属铁与固定碳紧密接触[20],渗碳反应充分进行,金属铁逐渐熔化聚集,形成大尺寸珠铁,实现渣铁分离.此外,渣系流动性指数过高,会对电炉炉衬产生剧烈的化学侵蚀,降低炉衬的使用寿命[21-22].因此,为了实现渣铁完全分离,获得珠铁和富铌渣,同时提高炉衬的使用寿命,渣的碱度宜选择为1.0,相应的渣的熔点为1 250 ℃,流动性指数为6.27.

|

| 图 4 不同碱度球团的熔分形貌(1 100 ℃预还原-1 400 ℃熔分) Fig. 4 Morphology of melting separated product with different basicity (pre-reduced at 1 100 ℃, melting separation at 1400℃) |

2.3 含钛铌铁精矿含碳球团熔分过程的物相与结构

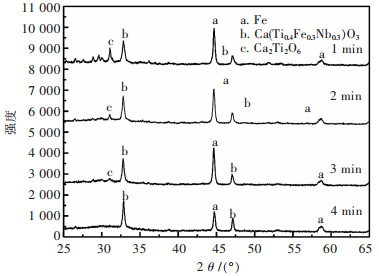

1 400 ℃不同熔分时间球团(1 100 ℃预还原,R=1.0)的XRD图谱如图 5所示.从图 5中可以看出,熔分时间对球团的物相组成有重要影响. 1min时,球团的物相组成为Fe、Ca2Ti2O6、Ca(Ti0.4Fe0.3Nb0.3)O3;2 min时,Fe、Ca(Ti0.4Fe0.3Nb0.3)O3的衍射峰变化不大,Ca2Ti2O6的衍射峰明显减弱;3 min时的衍射图谱与2 min时基本相同;4 min时,样品中物相的种类不变,Ca(Ti0.4Fe0.3Nb0.3)O3的衍射峰增强,Fe、Ca2Ti2O6的衍射峰明显减弱.随熔分时间增加,脉石组元相互烧结在一起,FeO和Nb2O5以固溶的方式进入Ca2Ti2O6相[23-25],导致球团中的Ca(Ti0.4Fe0.3Nb0.3)O3相的含量逐渐升高,Ca2Ti2O6含量降低.

|

| (1 100 ℃预还原,R=1.0) 图 5 1 400 ℃不同熔分时间球团的XRD图谱 Fig. 5 XRD patterns of pellets with different melting separation time at 1 400 ℃ (pre-reduced at 1 100 ℃, R= 1.0) |

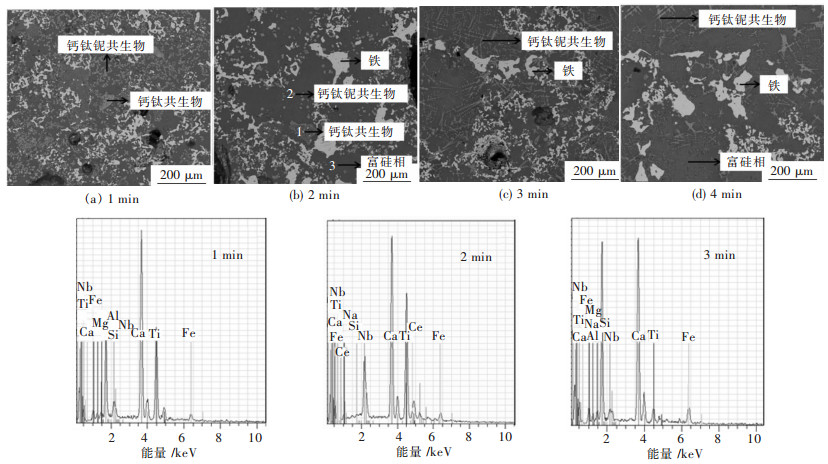

1 400 ℃不同熔分时间球团(1 100 ℃预还原,R=1.0)的SEM-EDS分析结果如图 6所示,1 min时,金属铁颗粒之间连接成网状结构,脉石颗粒之间发生烧结,脉石中存在大量的钙钛铌共生物和钙钛共生物. 2 min时,金属铁颗粒聚集程度明显增加,钙钛铌共生物和钙钛共生物开始聚集,并与富硅相分开. 3 min时,脉石组元之间扩散更加充分,钙钛共生物开始分解,钙钛铌共生物尺寸增加,呈十字树枝状. 4 min时,富铌相与富硅相分离得更加清晰,钙钛铌共生物的尺寸继续增加.

|

| 图 6 1 400 ℃不同熔分时间球团的SEM-EDS分析(1 100 ℃预还原,R=1.0) Fig. 6 SEM-EDS analysis of pellets with different melting separation time at 1400℃ (pre-reduced at 1100℃, R= 1.0) |

3 结论

1)熔分温度和熔分时间对含钛铌铁精矿含碳球团的熔分行为有较大影响,预还原含钛铌铁精矿含碳球团在1 400 ℃下熔分12 min后可实现渣铁有效分离,获得珠铁和富铌渣.

2)渣系熔点过低、流动性指数过高会对球团还原熔分过程产生不利影响.为了尽可能实现渣铁分离,获得珠铁和富铌渣,适宜的渣的碱度为1.0,相应的渣的熔点为1 250 ℃、流动性指数为6.

3)金属化球团的物相组成为Fe、Ca2Ti2O6、Ca(T0.4Fe0.3Nb0.3)O3.随熔分时间增加,球团中Ca2Ti2O6相减少,Ca(Ti0.4Fe0.3Nb0.3)O3相增加,富铌相与富硅相分离得更加清晰,钙钛铌共生物尺寸增加,呈十字树枝状.

| [1] |

王中兴.

铌-钛超导合金[M]. 北京: 冶金工业出版社, 1988.

|

| [2] |

任俊, 王文梅, 卢寿慈. 铌资源的综合利用[J].

国外金属矿选矿, 1998(1): 28–32.

|

| [3] |

徐广尧. 包头铌资源综合利用关键技术研究[C]//中国稀土资源综合利用与环境保护研讨会. 2007.

http://cpfd.cnki.com.cn/Article/CPFDTOTAL-ZGXT200712001005.htm |

| [4] |

王云, 朱荣, 郭亚光, 等. 铜渣还原磁选工艺实验研究[J].

有色金属科学与工程, 2014, 5(5): 61–67.

|

| [5] |

蒋曼, 孙体昌, 寇珏, 等. 含铌铁精矿煤基直接还原过程中铌的行为研究[J].

稀有金属, 2011, 35(5): 731–735.

|

| [6] |

姚玺, 郭汉杰, 李永麒, 等. 氢气在不同还原条件还原磁铁矿的试验研究[J].

有色金属科学与工程, 2015, 6(5): 12–16.

|

| [7] |

WANG G, WANG J S, DING Y G. New separation method of boron and iron from ludwigite based on carbon bearing pellet reduction and melting technology[J].

ISIJ International, 2012, 52(1): 45–51. DOI: 10.2355/isijinternational.52.45. |

| [8] |

郭学益, 刘静欣, 田庆华, 等. 有色金属复杂资源低温碱性熔炼原理与方法[J].

有色金属科学与工程, 2013(2): 8–13.

|

| [9] |

胡伟, 杨晓军, 符寒光. 含硼矿中硼的提取工艺技术现状及趋势[J].

有色金属科学与工程, 2015, 6(6): 65–70.

|

| [10] |

DING Y, WANG J S, WANG G. Innovative methodology for separating of rare earth and iron from bayan obo complex iron ore[J].

ISIJ International, 2012, 52(10): 1772–1777. DOI: 10.2355/isijinternational.52.1772. |

| [11] |

侯栋科, 彭兵, 柴立元, 等. 锌焙砂的选择性还原焙烧硫酸浸出工艺研究[J].

有色金属科学与工程, 2014, 5(1): 1–8.

|

| [12] |

胡伟, 杨晓军, 符寒光. 含硼矿中硼的提取工艺技术现状及趋势[J].

有色金属科学与工程, 2015, 6(6): 65–70.

|

| [13] |

苍大强. 国内外冶金工业源头节能减排的新方法、新技术[J].

有色金属科学与工程, 2015, 6(6): 1–6.

|

| [14] |

祁成林, 张建良, 陈永星, 等. 烧结熔剂高温特性的实验研究[J].

过程工程学报, 2009, 9(1): 266–269.

|

| [15] |

LIU X, WU S, HUANG W. Influence of high temperature interaction between sinter and lump ores on the formation behavior of primary-slags in blast furnace[J].

ISIJ International, 2014, 54(9): 2089–2096. DOI: 10.2355/isijinternational.54.2089. |

| [16] |

宁晓宇, 薛庆国, 王广, 等. 含碳球团直接还原熔分机理[J].

北京科技大学学报, 2014(9): 1166–1173.

|

| [17] |

李光森, 李小刚, 金明芳, 等. 含氟烧结矿粘结相流动性的研究[C]//全国炼铁生产技术会议暨炼铁年会. 2006.

http://cpfd.cnki.com.cn/Article/CPFDTOTAL-ZGJS200604004028.htm |

| [18] |

王艺慈, 罗果萍, 柏京波, 等. F、K、Na对烧结固相反应影响的研究[J].

钢铁, 2008, 43(7): 12–15.

|

| [19] |

吴秋玲. 渣的粘度和润湿性与石墨的关系[J].

耐火与石灰, 2001, 26(2): 54–59.

|

| [20] |

HYUNSOO K, GYU K J. The Role of molten slag in iron melting process for the direct contact carburization: wetting and separation[J].

Isij International, 2010, 50(8): 1099–1106. DOI: 10.2355/isijinternational.50.1099. |

| [21] |

林向飞, 康巍, 李红英. 硼和稀土对铝阴极板耐腐蚀性能的影响[J].

有色金属科学与工程, 2017, 8(3): 42–47.

|

| [22] |

田野, 陈树军, 吕庆, 等. 碱金属和TiO2对高炉炉渣流动性的影响[J].

钢铁钒钛, 2016, 37(5): 91–95.

|

| [23] |

叶青, 冯兴宇, 杨泰胜, 等. 固溶时间对Cu-Ni-Si-Mg合金组织性能的影响[J].

有色金属科学与工程, 2017, 8(3): 79–83.

|

| [24] |

张波, 姜茂发, 亓捷, 等. CaO-SiO2-Al2O3-FeO-CaF2-La2O3-Nb2O5-TiO2渣系的活度计算模型[J].

东北大学学报(自然科学版), 2011, 32(4): 524–528.

DOI: 10.12068/j.issn.1005-3026.2011.04.018.

|

| [25] |

何福萍, 刘峰, 李建云, 等. 固溶方式及时效对Al-Mg-Si-Cu合金组织及性能的影响[J].

有色金属科学与工程, 2013, 4(1): 44–48.

|

2018, Vol. 9

2018, Vol. 9