| 干式除尘技术在国内有色冶炼行业的应用及发展趋势 |

2. 湖南省环境保护科学研究院,长沙 410004

2. Hunan Research Academy of Environmental and Science, Changsha 410004, China

有色冶炼行业是国民经济生产的重要支柱产业,此行业排放的烟气具有排放量波动大,污染面广、温度高、含有多种金属氧化物、含尘浓度高、烟尘比电阻高及具有腐蚀性等特征[1].针对有色冶炼行业排放烟气的特性,选用的除尘器需具有处理风量范围广、除尘效率高、耐高温、耐腐蚀、可高效回收有价金属等特性.为了避免湿法除尘技术带来的工艺流程长,后续污水、污泥需再处理,有价金属不能高效回收利用等问题,目前有色冶炼行业烟气净化除尘普遍选用技术成熟、应用广泛的高效干法除尘技术:电除尘技术和袋式除尘技术.

1 电除尘技术电除尘器主要由高压供电系统和电除尘器本体2部分构成[2].电除尘器本体包括电晕极和收尘极,电晕极和收尘极与高压电源相连接,当含尘气体通过高压电场时,电晕极放电,使气体电离、粉尘荷电,荷电粉尘在电场力作用下向收尘极迁移并被捕集,从气体中得以分离.粉尘层累积到一定厚度,通过振打、声波清灰等手段从收尘极表面去除.

有色冶炼行业适用的电除尘器,属于高温除尘器,冶金炉窑出口烟气温度高达1 100~1 300 ℃,经过余热锅炉回收热量降温处理后,烟气的温度约为350~380℃,且含有浓度很高的SO2、SO3等腐蚀性气体,露点温度高.电除尘器耐高温、耐腐蚀,处理烟气量大,对0.01~50μm的粉尘具有较高的捕集效果,能分类富集有价金属,劳动条件好、自动化程度高、运行可靠,压力损失小、能耗低、运行费用低;但应用范围受比电阻的限制,粉尘比电阻在104~1013 Ω·cm范围以外,除尘效果显著下降,设备结构复杂、钢材消耗量大、造价高、一次投资较大,管理水平要求较高,处理可燃性或易爆性烟尘需加强防爆措施[3].

电除尘器已经有100多年的发展历史,早已在国内有色冶炼行业得到了广泛的应用.北方铜业股份有限公司冶炼厂转炉烟气净化采用LD型电除尘器,收尘效率达99 %以上,出口含尘量控制在200 mg/m3以下,满足酸洗净化系统工艺的要求,同时获得较好的经济效益[4].韶关冶炼厂30万t铅锌技术工程新增1台电除尘器,既满足生产运行要求,又节约设备费、维修费,减少设备故障率、降低劳动强度[5].白银公司三大冶炼厂的1台焙烧炉、2台白银炉、2台转炉、1台鼓风炉均采用电除尘器进行烟气除尘净化,经过合理的设备选型,电除尘器可适用于不同的生产工艺,均能满足生产运行的要求,同时获得良好的经济社会效益[6].山东铝业股份有限公司氧化铝焙烧回转窑出口烟气采用电除尘器,运行稳定,除尘效率大于99.98 %,出口含尘浓度保持在60 mg/m3[7].葫芦岛锌厂有限公司铜系统改造配套设计80 m2电除尘器,经过合理的制造、安装、调试,生产运行稳定,除尘效率达到了99.5 %,排放浓度达标[8].山东恒邦冶炼股份有限公司底吹炉、转炉处理含铜物料,出口烟气经过余热锅炉废热利用,电除尘器除尘,收集的电灰经酸浸提取有价金属回收再利用[9].

随着国家对环境保护的日趋重视,新的污染物排放标准日益严格,针对于不同的有色金属冶炼,颗粒物的排放浓度要求低于50~80mg/m3;在特别排放限制区域,颗粒物的排放浓度甚至低于10~30 mg/m3,这对于电除尘器的性能提出了更为严格的要求.此外,高比电阻粉尘导致的反电晕、振打清灰引起的二次扬尘等问题也影响了电除尘器的除尘效率,成为制约电除尘器在有色冶炼行业发展应用的主要难题.

2 袋式除尘技术袋式除尘器是采用过滤技术将粉尘与洁净气体进行分离[10].由于滤料网孔本身较大,新鲜滤袋的除尘效率不高,当含尘气体通过滤料时,首先在滤料表面形成粉尘初层,粉尘初层起主要的过滤作用,而滤料作为粉尘初层的骨架.含尘气体进入除尘器后经过重力沉降、筛滤效应、惯性碰撞、静电、扩散效应、黏附等作用被净化,净化后的气体从除尘器出口排出.袋式除尘器属于高效除尘,尤其对于细微粉尘的过滤效率高达98 %~99 %,适应性强、可处理高比电阻粉尘和高浓度粉尘、处理风量范围广、结构简单、操作方便、占地面积小、最高工作温度一般不超过260 ℃,不宜处理含油、含水和高湿度的烟气,否则易使滤袋污染、阻塞或结露,设备阻力较高,一般为900~1 500 Pa.

袋式除尘器起源于19世纪80年代,到目前已经广泛应用于有色冶炼行业[11].某公司物料干燥过程产生的烟气温度低、SO2浓度低、含尘浓度高、水蒸气含量高,根据烟气的特性及项目场地条件限制的要求,选用过滤面积为1 018 m2的袋式除尘器1台,覆膜滤料,设备外部加保温,收尘效率高,流程简单,对周边环境的粉尘排放也明显降低[12].山东恒邦冶炼股份有限公司铜冶炼系统采用干法骤冷技术收砷.采用骤冷塔使烟气快速降温,通过布袋除尘器收集从烟气中析出的As2O3,收集的粗砷经提纯后直接外售,少量砷渣返回系统备料.除尘后的烟气含砷低于1 g/L,减轻了后续污水处理系统的压力,同时完成了含砷物料的循环处理[13].某公司铜冶炼系统采用“吸风罩+袋式除尘器+石灰—石膏脱硫法”工艺对其炉窑烟气进行治理,生产实践证明,此工艺除尘脱硫效率高、运行成本低、投资少、抗冲击能力强及系统稳定可靠,实现了节能减排的目标[14].某公司采用冷却器和CDM袋式除尘器净化镍冶炼过程中产生的烟气,捕集下来的烟尘返回生产系统综合利用,净化后的烟气可达标排放[15].某公司铝热炉烟气量大、温度高,采用“集气罩+旋风除尘器+袋式除尘器”工艺净化烟气,该工程生产运行稳定,工作环境得到改善,粉尘排放浓度小于30 mg/m3[16].

近年来,随着新材料的发展和制备技术的改进,袋式除尘器对于高温、高湿、细微、易燃易爆粉尘有了更强的适应性,并且在加强清灰、提高效率、降低能耗、减少故障、方便维修等方面达到一个新的高度.尽管如此,设备运行存在阻力大、滤袋不耐高温(260 ℃以上)、受烟气冲刷磨损大、易损坏、换袋困难、劳动条件差等问题,仍然是袋式除尘器发展应用的限制因素.

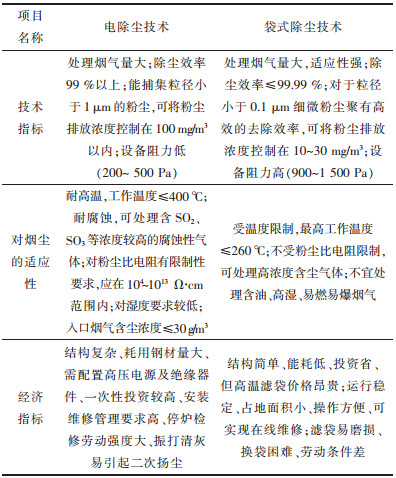

表 1所列为电除尘技术与袋式除尘技术各项性能的对比分析.

| 表 1 电除尘技术与袋式除尘技术性能的对比分析 Table 1 The comparative analysis of electric dust removal technology and bag-type dust removal technology |

|

| 点击放大 |

3 新型干法除尘技术

随着环境保护的日趋重视,环保法规的日益严格,有价金属资源回收利用的迫切要求,常规的除尘技术已经不能满足现有的环保要求,除尘技术迎来了新一轮的挑战.为了适应新的形势,特别是提高对于细微粉尘的分离捕集效率,近年来许多新型干法除尘技术越来越受到科研工作者和工艺设计人员的关注和研究,并在电力、水泥、钢铁等行业率先发展应用起来.这几种新型干法除尘技术包括:移动电极电除尘技术、低低温电除尘技术、高温过滤除尘技术及电袋复合除尘技术.

3.1 移动电极电除尘技术移动电极电除尘器是指收尘极移动而电晕极固定的电除尘器[17].收尘极呈带条状固定在链条上,并随链轮做回转运动,当转动到清灰室后,用旋转电刷清除收尘极上的积灰,使清除的粉尘掉入到清灰室中,不与通过电除尘器的气体直接接触,从而完成除尘和清灰的分区进行.

从电除尘器逸出的粉尘主要由2部分组成:难以收集的细微粉尘和二次扬尘[18].移动电极电除尘器的主要作用:一是有效清除黏性大的粉尘,防止粉尘累积导致的反电晕;二是避免振打清灰引起的二次扬尘,大幅度提高除尘效率.由于移动电极结构较复杂,内部设有转动部件和清灰装置,制造和运行成本较高,维护工作量大,因此仅在整个电除尘器烟气出口侧的最后一个电场采用移动电极,其它电场均采用常规固定电极.

包头第一、第三热电厂2×300 MW发电供热机组配置了4台双室四电场静电除尘器,因煤种变化,将一电场改为高频电源,四电场改为移动电极,改造施工后电除尘器出口粉尘浓度均低于40 mg/m3,取得了明显效果[1].某钢铁厂2#烧结机技术升级改造,将原有固定三电场电除尘器直接改为前两电场固定,末端电场移动的型式,在无需多占用场地的情况下,解决了生产状况变化带来的烟气含尘浓度升高问题,同时提高了除尘效率[19].蓬莱发电厂采用转动极板电除尘技术对3号机组电除尘器进行优化,在原有三电场之后增加一个转动电极电场,并对原有电场设备进行合理调整,提高了除尘效率,使烟尘浓度降到了较为理想的水平[20].

移动电极电除尘器可以弥补常规电除尘器对高比电阻、高黏性粉尘清灰难,除尘效率低的缺陷,大部分新建工程采用的移动电极电除尘器可将烟尘排放浓度降低至30 mg/m3以下.由于移动电极只需安装在电除尘器末端,因此可作为技术升级改造使用,同时节约用地、无需更换风机等相关配套设备,降低了改造维护费用.

3.2 低低温电除尘技术在电除尘器上游设置低温换热器,使得电除尘器入口烟气温度降低,从而提高除尘器的性能.低低温电除尘系统有2个主要设备,低温换热器和电除尘器.低温换热器用于回收热量、降低烟气温度.烟气经过低温换热器冷却后,体积变小,粉尘比电阻降低至除尘器适用的范围,从而提高除尘效率.

低低温电除尘技术的优点[21]:①烟气温度降低到酸露点以下,特别是SO3的冷凝,可大幅度降低烟尘的比电阻,消除反电晕现象,排烟温度降低,使电场击穿电压上升,从而提高除尘效率;②烟气温度低至酸露点以下,气态SO3转化为液态H2SO4雾凝结附着在烟尘表面,当粉尘浓度与H2SO4雾浓度之比大于100时,SO3的去除率可达95 %以上;③回收烟气余热,提高系统热经济性;④烟温降低,烟气体积减小、引风机负荷减少,能耗降低;⑤脱硫装置入口烟温降低,蒸发水量减少,节约脱硫用水.

某1 200 MW机组锅炉配置2台低低温电除尘器,高压电采用多种控制方式,以适应不同的煤种,既保证了除尘效果,又节约了能源消耗、设备投资、运行成本和占地面积[22].华能长兴电厂2×660 MW机组配置4台低低温电除尘器,设计烟气温度为90 ℃,电除尘器出口烟尘浓度为12 mg/m3,湿法脱硫出口烟尘浓度为3.5 mg/m3,达到了粉尘超低排放的要求[23].福建某电厂600 MW机组、上海某发电有限公司1 000 MW机组、江西某电厂660 MW机组燃煤锅炉提效改造项目均采用低低温电除尘器,在降低烟气运行温度的同时,提高了除尘效率,取得了很好的社会经济效益[24].

低低温电除尘技术的使用也面临一些问题:燃煤的含硫量须在一定范围内,高于2.5 %慎用;二次扬尘、低温腐蚀、灰斗堵塞、绝缘子室结露、人孔门周围区域腐蚀等问题.

3.3 高温过滤除尘技术高温除尘是指260 ℃以上烟气的直接气固分离.高的运行温度要求过滤材料具有良好的机械性能、热稳定性和化学稳定性.无机滤料取材简便、制备简单、稳定性好,特别对300 ℃以上的超高温具有良好的耐受性.

无机耐温滤料可分为低密度滤料和高密度滤料[25-28].低密度滤料由无机纤维制成,孔隙率高、比表面积大、韧性良好,当使用温度超过500 ℃时机械性能降低.无机低密度滤料主要包括玻璃纤维、陶瓷纤维、金属纤维和玄武岩纤维等.无机高密度滤料是将无机粉末压制、挤出或高温烧结成型,孔隙率略低、机械强度和稳定性优良、易断裂、抗热震性较差、造价较高.无机高密度滤料主要包括陶瓷滤料、金属滤料等.

玻璃纤维滤料的主要成分是二氧化硅,耐溶剂性和稳定性良好,粉尘易剥离,连续运行温度可达260~280 ℃,但易折、易磨损,耐化学性能随温度的升高有所降低.陶瓷纤维滤料的主要成分是三氧化二铝,机械强度高、抗热冲击性好、耐化学腐蚀,正常运行温度可达450~500 ℃.金属纤维滤料孔隙率高、过滤阻力低、耐溶剂性和耐酸碱腐蚀性良好、易于加工和焊接,可以在500 ℃甚至更高的温度下连续使用.玄武岩纤维滤料属于硅铝酸盐系纤维,机械性能好、耐化学腐蚀性优良,可在700 ℃下连续工作,最高运行温度可达900 ℃,材料资源丰富、成本低,但生产制备成型过程难度较大.

高密度陶瓷滤料一般由碳化硅、氮化硅、莫来石或堇青石的烧结粉末构成,耐溶剂性、耐酸碱腐蚀性良好,热膨胀率和热导率较低,易成型,连续运行温度可达900 ℃以上,但易在高温、高湿、富碱的还原气氛下发生腐蚀.高密度金属滤料通常由铜或不锈钢粉末高温烧结压制成型,结构强度高,易于加工焊接,稳定运行温度一般不超过420 ℃,否则易发生氧化和腐蚀.此外,也可采用特种合金材料制备更耐高温的滤料.

高温除尘技术具有广阔的市场应用前景,耐温材料的制备和加工成型是此项技术的关键.目前,我国在无机滤料的原料生产制备方面取得了较大的进步和发展,但在成型产品的质量方面尚有不足.由于成型高温滤料加工难度较大、制作成本较高,除尘器设备结构复杂等原因,尚处于研究试验阶段,在实际工程应用中较少.如何进一步提高滤料成品的质量,开发出更多性能良好、成本低廉的新型材料,将试验成品工程化应用,是未来我国高温除尘技术面临的主要问题.

3.4 电袋复合除尘技术电袋复合除尘技术是将电除尘器和布袋除尘器两者相结合,发挥各自的优势[29].电除尘不易去除高比电阻粉尘、微细粉尘,清灰时易引起二次扬尘,若将后级电场改用布袋除尘,则可解决以上问题.布袋除尘器阻力大、运行维护费用高、滤袋使用寿命短、高温滤袋价格昂贵,若前段采用电除尘,则可弥补以上不足.电袋复合除尘器对粗颗粒粉尘和微细粉尘都有较好的去除效率,烟尘中大部分的粗颗粒粉尘在前级电场被去除,微细粉尘则被后面的布袋过滤去除.电袋复合除尘器成本低、能耗低、运行稳定可靠,烟尘排放浓度低于30 mg/m3.目前,电袋复合除尘技术主要有以下3种形式[30]:

串联式电袋复合除尘器也称“前电后袋式”除尘器.烟气先经过前级电除尘捕集80 %~90 %的粗粉尘,剩余的低浓度细粉尘进入后级布袋除尘,不仅缓解了高温对滤袋的损伤,减轻了磨损,提高了使用寿命,而且前级电场的荷电效应又提高了粉尘在滤袋上的捕集特性,改善了滤袋的透气性和清灰性,降低压力,提高滤速,减少滤料用量,延长清灰周期,减少清灰次数,降低运行维护费用.由于辅助系统复杂,故障率较高,日常维护工作量大,串联式电袋复合除尘器主要用于现有电除尘器的提效改造工程, 仅保留前一、二电场,后电场全部或部分改为布袋除尘.

嵌入式电袋复合除尘器也称“电袋一体式”或“交叉式”除尘器,它是将布袋嵌入电极,与电除尘部件交替布置.烟气先进入电除尘区预除尘,后通过多孔极板上的小孔流向滤袋.多孔极板除了捕集荷电的尘粒外,还能保护滤袋免受火花放电的破坏.滤袋脉冲清灰时,脱离的粉尘可被电除尘区捕集,收尘极振打清灰时扬起粉尘又可被滤袋捕集,极大地避免了二次扬尘.嵌入式电袋复合除尘器的结构更加紧凑,在提高气流均匀性,避免二次扬尘等方面有一定的优势.

预荷电式电袋复合除尘器也称“静电增强型”除尘器.前部设置预荷电装置,粉尘先荷电,凝聚成较大的粒子,后在滤袋表面形成结构疏松的粉尘层.研究表明,经过预荷电处理后,除尘效率大幅度提高,过滤阻力降低,滤速提高、滤袋的寿命增长.

某电厂410 t/h燃煤锅炉电除尘器经电袋复合改造后,粉尘排放浓度低于30 mg/m3,设备总阻力低于1 000 Pa,运行情况良好[31].某330 MW机组电改电袋除尘器升级改造,通过优化喷吹参数和清灰制度,提高了除尘效率、降低了能耗和运行阻力,减少了脉冲阀和喷吹频率,延长了滤袋使用寿命[32].某1 000 MW大型机组锅炉首次配置电袋复合除尘器,生产实践证明,设备运行可靠稳定,除尘效率高于99.9 %,粉尘排放浓度低于30 mg/m3 [33].神华阳光2×135 MW CFB机组改造原有电除尘器,保留第一电场,拆除其余电场布置滤袋,并优化复合除尘器内部构造,投运以来,设备运行稳定可靠,除尘效果良好,粉尘排放浓度低于30 mg/m3[34].营口1×600 m2烧结机机尾采用电袋复合除尘器,除尘效率高、系统运行稳定,滤袋阻力低、寿命长,适用于烧结除尘工程[35].

目前,电袋复合除尘技术已有许多工程应用实例,但仍存在一些问题需进一步研究和解决.主要为:①电除尘区与布袋除尘区结合形式的优化,烟气均匀性分布的处理;②荷电粒子对滤袋过滤效果的影响;③供电条件和电极配置结构参数的优化选择;④布袋除尘运行条件参数的合理调控;⑤不同烟气组成对电袋复合器的适应性影响等.

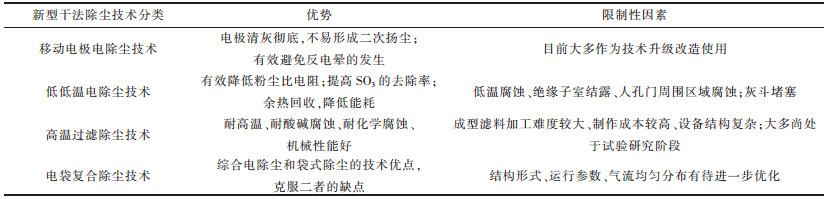

表 2所列为新型干法除尘技术性能的对比分析.

| 表 2 新型干法除尘技术性能的对比分析 Table 2 The comparative analysis of new dry dust removal technology |

|

| 点击放大 |

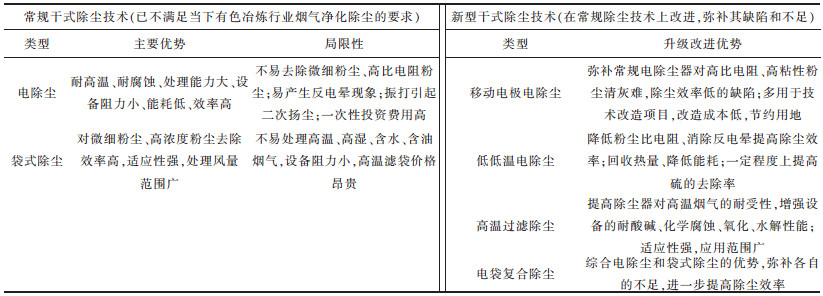

笔者通过对电除尘和袋式除尘等常规干式除尘技术与新型干式除尘技术的工作原理、性能特点、工程应用实例的详细阐述,得出了常规干式除尘技术与新型干式除尘技术的对比分析,如表 3所列.从表 3可以看出,常规干式除尘技术存在一定的局限性,已不能满足当下有色冶炼行业对烟气净化除尘的要求,日趋严格的排放标准急需新型除尘技术来满足和适应.新型干式除尘技术在常规技术的基础上进行了改进和完善,弥补了常规技术的缺陷和不足,更能适应行业的发展需求和环境保护的要求.

| 表 3 常规干式除尘技术与新型干式除尘技术的对比分析 Table 3 Comparative analysis of conventional dry dust removal technology and new dry dust removal technology |

|

| 点击放大 |

4 展望

电除尘和袋式除尘技术作为高效、成熟的烟气除尘净化技术早已在工业生产中广泛应用.近年来,随着国家环保标准的日益严格,超低排放、节能环保、清洁生产政策的相继出台,常规除尘技术已经不能满足现有的环保要求和行业发展,新技术的推广应用迫在眉睫.科研工作者和工艺设计人员针对电除尘器对细微粉尘去除效率低、高比电阻粉尘易导致反电晕、振打清灰引起二次扬尘等问题以及袋式除尘器运行阻力大、滤袋使用受高温限制、易损坏、价格昂贵、换袋困难、劳动条件差等问题进行了深入的研究和探索,通过对新材料的研发制备、新技术的开发研究,常规设备的升级改造,新型除尘技术在电力、水泥、钢铁等行业率先发展应用起来,并取得了良好的社会经济效益.

有色冶炼行业烟气排放量波动大,污染面广、温度高、含尘浓度高、含多种可回收金属氧化物,烟尘比电阻高、烟气具有腐蚀性,常规干式除尘技术在处理高比电阻粉尘、细微粉尘、克服二次扬尘、避免反电晕、滤袋受高温限制等方面存在一定的局限性,已不能满足当下有色冶炼行业对烟气净化除尘的要求.新型干法除尘技术在具备常规干法除尘技术优势的基础上,很大程度的弥补和克服了常规技术的缺陷.尽管新型干式除尘技术在实际工程应用中仍然存在一些限制性因素,面临一些技术性问题,但笔者认为,随着科技的日新月异,新材料的陆续开发,技术瓶颈的不断攻克,试验产品的不断工程化应用,新型除尘技术必将克服其弊端,凭借其更高效的除尘效率,更优良的性能特点,在今后的有色冶炼行业烟气除尘净化中得到广泛的推广和应用.

| [1] |

刘江. 冶金行业烟气特性及其除尘器的选型研究[D]. 北京: 华北电力大学, 2012.

http://cdmd.cnki.com.cn/Article/CDMD-10079-1013333604.htm |

| [2] |

闫克平, 李树然, 郑钦臻, 等. 电除尘技术与应用[J].

高电压技术, 2017, 43(2): 476–486.

|

| [3] |

胡志光, 贾博强. 中国电除尘器与袋式除尘器的现状比较与分析[J].

环境科学与管理, 2012, 37(12): 93–97.

DOI: 10.3969/j.issn.1673-1212.2012.12.024.

|

| [4] |

陆湖南, 王晓政, 褚继军. LD型电除尘器在北方铜业公司冶炼厂的应用[J].

硫酸工业, 2005(5): 28–31.

|

| [5] |

刘红安. LD45-4-6型电除尘器的改造与应用[J].

有色设备, 2009(3): 32–33.

|

| [6] |

朱国华, 钱卫民. LD型电除尘器在白银公司冶炼厂的应用[C]//第13届中国电除尘学术会议论文集, 北京: 中国环境保护产业协会电除尘委员会, 2009.

http://cpfd.cnki.com.cn/Article/CPFDTOTAL-HUJO200910001095.htm |

| [7] |

周加贵, 蔡世慧. 电除尘器在氧化铝焙烧系统中的应用[J].

有色设备, 2005(1): 19–20.

|

| [8] |

张萍, 王仕卓. 电除尘器在有色金属制酸系统中的应用[C]//第15届中国电除尘学术会议论文集, 北京: 中国环境保护产业协会电除尘委员会, 2013.

http://cpfd.cnki.com.cn/article/cpfdtotal-hujo201310001097.htm |

| [9] |

马少卫, 王元. 冶炼烟气中贵重金属的综合回收[J].

科技与企业, 2014(15): 483.

|

| [10] |

要璇, 俞亚昕. 袋式除尘器技术与装备发展探究[J].

现代制造技术与装备, 2017(6): 135–136.

|

| [11] |

郭凯帆, 刘净兰, 荣彦. 袋式除尘器应用现状及研究[J].

建材与装饰, 2017(5): 166–167.

|

| [12] |

朱莉薇. 铅精矿干燥及除尘工艺设计与应用[J].

湖南有色金属, 2013, 29(5): 29–31.

|

| [13] |

曲胜利, 董准勤, 陈涛. 富氧底吹炼铜烟气干法收砷存在的问题[J].

中国有色金属, 2016(5): 52–54.

|

| [14] |

温健. 石灰-石膏法脱硫技术在铜冶炼环集烟气治理的应用[J].

硫酸工业, 2015(6): 33–36.

|

| [15] |

胡秀芬. CDM袋式除尘器净化镍铁电炉熔炼烟气的实践[J].

有色设备, 2014(6): 37–39.

|

| [16] |

李志国. 铝热法冶炼钛铁合金中的烟尘治理[J].

黑龙江科技信息, 2012(4): 81–83.

|

| [17] |

胡德成, 刘恩虎, 罗世新, 等. 移动电极技术在工程中的应用[C]//第16届中国电除尘学术会议论文集, 北京: 中国环境保护产业协会电除尘委员会, 2015.

http://cpfd.cnki.com.cn/Article/CPFDTOTAL-HUJO201510001100.htm |

| [18] |

豆蓓蕾. 静电除尘器新型极板收尘效率的实验研究[D]. 保定: 河北大学, 2015.

http://cdmd.cnki.com.cn/Article/CDMD-10075-1015956134.htm |

| [19] |

丰雨, 胡汉芳. 电除尘移动电极技术在冶金烧结机机头的应用[C]//第16届中国电除尘学术会议论文集, 北京: 中国环境保护产业协会电除尘委员会, 2015.

http://cpfd.cnki.com.cn/Article/CPFDTOTAL-HUJO201510001099.htm |

| [20] |

董先云. 新型转动极板电除尘器改造分析及应用[J].

山东电力技术, 2013(6): 67–69, 73.

|

| [21] |

明平洋, Michael Zhu, 丁锦武, 等. 低低温+移动极板电除尘器技术在电除尘器提效改造中的应用[C]//第15届中国电除尘学术会议论文集, 北京: 中国环境保护产业协会电除尘委员会, 2013.

http://cpfd.cnki.com.cn/Article/CPFDTOTAL-HUJO201310001083.htm |

| [22] |

吴惠丰. 低低温电除尘器的应用[C]//第15届中国电除尘学术会议论文集, 北京: 中国环境保护产业协会电除尘委员会, 2013.

http://cpfd.cnki.com.cn/Article/CPFDTOTAL-HUJO201510001099.htm |

| [23] |

何毓忠, 何海涛, 胡露钧, 等. 低低温电除尘技术的工程应用[J].

中国环保产业, 2016(4): 22–24.

|

| [24] |

叶子仪, 刘胜强, 曾毅夫, 等. 低低温电除尘技术在燃煤电厂的应用[J].

中国环保产业, 2015(5): 22–24.

|

| [25] |

刘侃, 赵毅. 高温除尘无机滤料国内外进展综述[J].

环境工程, 2017, 35(6): 69–72.

|

| [26] |

成沙. P84/超细玻璃纤维复合针刺毡过滤材料的结构与性能研究[D]. 上海: 东华大学, 2017.

http://cdmd.cnki.com.cn/Article/CDMD-10255-1017804654.htm |

| [27] |

胡显奇. 玄武岩纤维:拥有完全自主产权的战略性创新材料[J].

中国战略新兴产业, 2015, 21: 63–65.

|

| [28] |

SCHAAFHAUSEN S, YAZHENSKIKH E, HEIDENREICH S, et al. Corrosion of silicon carbide hot gas filter candles in gasification environment[J].

Journal of the European Ceramic Society, 2014, 34: 575–588. DOI: 10.1016/j.jeurceramsoc.2013.10.011. |

| [29] |

李燕. 除尘器在大型燃煤机组上的应用研究[D]. 北京: 华北电力大学, 2014.

|

| [30] |

丁奇岖. 电袋除尘器结构优化的数值模拟研究[D]. 赣州: 江西理工大学, 2015.

|

| [31] |

卢徐胜, 明平洋. 电袋复合除尘器的设计要点及工程应用[J].

中国环保产业, 2011(8): 34–36.

|

| [32] |

李伟, 潘云. 330MW机组电改电袋除尘器清灰制度优化和喷吹参数设定探讨[J].

电力科技与环保, 2012, 28(1): 39–41.

|

| [33] |

修海明, 朱召平, 邓晓东, 等. 电袋复合除尘器在燃煤锅炉大型机组上的应用[J].

中国环保产业, 2013(8): 20–24.

|

| [34] |

马辉. 电袋复合除尘器在除尘增效改造中的应用[J].

应用能源技术, 2016(6): 24–27.

|

| [35] |

袁野, 张建成, 何金凝. 电袋复合除尘器在烧结除尘系统中的应用[J].

矿业工程, 2016, 14(3): 44–45.

|

2018, Vol. 9

2018, Vol. 9