| 时效工艺对Al-Zn-Mg-Cu-Zr-Er铝合金组织与耐腐蚀性影响 |

b. 中南大学,机电工程学院,长沙 410083

b. College of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China

随着航空航天业的发展,现代化重型运载火箭向大型、重载、高速、高机动性的方向发展,部段连接对接框是重型运载火箭的重要连接件,位于连接贮箱的筒段、前后底与火箭的箱间段之间,是传力的关键部位,主要承受轴向力和弯矩,受力较集中,且要经过化学腐蚀或机械切削的方法进行精细加工[1].这要求构件材料同时具备轻质、高强、高韧、耐蚀、抗疲劳及良好的加工成形性能,以期能够减轻重量,大大提高构件的连接强度、承载能力及装配效率等,这成为了航空航天构件的主要攻克难题[2-4].研究工作者主要从合金的成分优化[5-7]、熔铸制造工艺[8-12](熔体净化、高纯均质铸造)、加工成形工艺[13-17]以及热处理工艺[18-23]等方面进行了大量的研究,开发制备出很多性能优异的7XXX系超高强铝合金,比如7075、7055、7085、7A09铝合金.7XXX系超高强Al-Zn-Mg-Cu铝合金具有强度高、韧性好、耐蚀性、抗疲劳及加工性能优异等特点,广泛应用于航空、航天领域,所以采用7xxx系轻质超高强铝合金作为火箭部段连接对接框材料.目前,部段连接对接框构件采用7A09铝合金,它具有优良的比强度、耐腐蚀性及抗疲劳性能,但存在强度低(抗拉强度σb:540 MPa;屈服强度σ0.2:450 MPa),加工性能差,在变形过程中易产生粗晶、裂纹等缺陷[24],其性能指标难以满足重型运载火箭部段对接框材料的高强高韧耐蚀的高要求,并且成品率低、生产成本高,不能支撑重型运载火箭的研究.通常,合金要同时具备高强、高韧与良好的耐腐蚀性能很难,这主要与合金的成分、工艺等有关,其中时效热处理工艺是制备构件过程中的关键工艺,通过对合金的时效处理有效地调控晶内/晶界析出相的数量及分布,使合金的综合性能得到提高.

基于现状,研究工作者对合金成分优化设计与时效工艺展开了大量的研究:①从合金成分优化设计角度来看[5-7],本着增加主强化相、弥散第二相的数量及减少粗大硬脆杂相的原则进行合金成分优化,进一步增大合金的熔体洁净度,以提高材料的强韧性与延伸率,即提高Zn /Mg含量比,增大主强化相MgZn2的体积分数;适当控制Cu的含量,降低初生Al2Cu相、S相(Al2CuMg)及T相(AlCuMgZn)等粗大有害相的生成机率,确保材料优良加工性能的同时保证合金强度;减少Fe、Si杂质含量,使得含Fe、Si的硬相质点和粗大化合物(Al3Fe相、Al7Cu2Fe相、AlFeMnCr相)减少,提高材料延伸率;添加Cr、Zr、Er、Sc等微量元素[25-26],获得更多细小弥散的Al3M相,可细化晶粒,抑制或延迟再结晶晶粒长大.通过改变合金组织中第二相的种类、数量,使得材料的强度及延伸率得到提升;②从时效热处理角度来看,从T6→T73→T76→T736(T74)→T77不断创新热处理制度,控制第二相的分布、尺寸及体积分数,最大限度地平衡基体析出相、晶界析出相和晶界无析出带这3个组织参数,使得材料保持高强度的同时提高耐腐蚀性[27-28]. Park[29]指出7075铝合金经过T6时效处理后,晶内均匀分布着大量细小的强化相,使得合金具有较高的强度,而晶界连续分布着细小的析出相,导致耐腐蚀性及断裂韧性特别差.T74过时效态的合金晶内主要析出相为η相和η′相,晶界处半连续分布着η相,相比于T6态,析出相具有明显的长大和粗化现象.晶界析出相尺寸、间距越大,晶界无沉淀析出带PFZ区越宽,合金的耐腐蚀性越好,但强度降低[30-31],为了使合金同时具备高强度和良好的耐腐蚀性,Cina开发了RRA三级时效工艺[32],使合金晶内析出细小弥散的η′相,晶界仍为不连续的η相,且存在一定宽度的PFZ区,因此经RRA时效处理的合金不仅具有和T6态相当的峰值强度,还可以保持过时效状态下的耐腐蚀性能.

综上可知,众多研究者都集中在以Zn /Mg含量比较低且含有少量Mn、Cr元素的7XXX系铝合金为实验材料,通过时效处理来提高合金的强韧性及耐腐蚀性.虽然Mn、Cr元素能够抑制再结晶的形核与长大,但是易与杂质Fe元素形成粗大的AlFeMnCr硬质相,聚集在晶界,对合金的塑性、断裂韧性及耐腐蚀性不利,这将影响到不同时效工艺对Al-Zn-Mg-Cu铝合金组织与性能的影响机理研究.因此,针对部段连接对接框构件高强、高韧、耐腐蚀等高性能要求,笔者所在课题组通过提高Zn /Mg含量比,取消Mn、Cr元素,复合添加Zr、Er微量元素来优化合金成分,从而提出一种新型的Al-Zn-Mg-Cu-Zr-Er铝合金来代替原7A09铝合金材料,并以该铝合金热挤压板材为实验材料,来研究时效工艺对该合金组织和性能的影响.文中主要依据第一性原理计算出的η′相和η相的理化性质,通过T6、T74、RRA时效处理来调控材料析出相的组成、分布及体积分数等,探究相组成对材料性能的影响机理,确定适配的时效制度,以获取综合性能优良的7XXX系铝合金材料,以期为高效、低成本制造轻质高强高韧耐蚀铝合金部段对接框构件提供技术支撑.

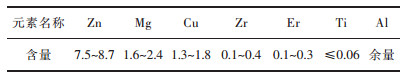

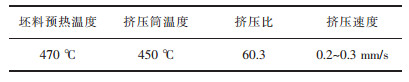

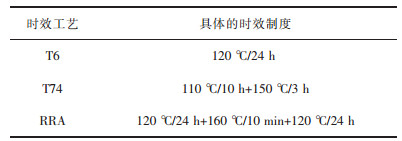

1 实验材料及方法实验材料为Ф260 mm的Al-Zn-Mg-Cu-Zr-Er铸锭坯料,其化学成分如表 1所列.对铸锭坯料进行400 ℃/24 h +470 ℃/24 h双级均匀化退火,然后热挤压成110 mm×8 mm板材,挤压实验参数如表 2所列,挤压前坯料预热温度为470 ℃,挤压筒温度为450 ℃,挤压比为60.3,挤压速度为0.2~0.3 mm/s,适当控制挤压速度以保证变形组织的均匀性.将挤压板材经过450 ℃/3 h+480 ℃/3h双级固溶、室温水淬后,进行时效处理(T6、T74、RRA),冷却方式为空冷,具体的时效工艺方案见表 3.

| 表 1 Al-Zn-Mg-Cu-Zr-Er铝合金的化学成分/(质量分数,%) Table 1 The chemical composition of Al-Zn-Mg-Cu-Zr-Er aluminum alloy /(mass fraction, %) |

|

| 点击放大 |

| 表 2 挤压实验参数 Table 2 The parameters of extrusion test |

|

| 点击放大 |

| 表 3 不同的Al-Zn-Mg-Cu-Zr-Er铝合金热挤压板材时效处理工艺 Table 3 The different aging treatment of Al-Zn-Mg-Cu-Zr-Er aluminum alloy hot-extrusion plate |

|

| 点击放大 |

Al-Zn-Mg-Cu-Zr-Er铝合金中的时效析出相主要是η′相和η相,采用第一性原理计算分析这2种相的理化性质.沿板材挤压方向制取拉伸试样,采用DDL100电子拉伸机以2 mm/min的拉伸速率对其进行室温拉伸试验.采用华银HV-5型维氏硬度仪测量合金硬度,加载力为300 g,加载时间为15 s.采用7501型涡流电导仪测试合金的电导率,衡量合金的抗应力腐蚀性.参考HB5455-90标准进行剥落腐蚀实验,用234 g NaCl+50 g KNO3 +6.3 mL HNO3,加蒸馏水稀释至1 L配比剥落腐蚀溶液,在恒温25 ℃下对试样进行48 h腐蚀后,拍摄试样的表面腐蚀形貌,并依据标准来评定剥落腐蚀等级,实验时要将腐蚀液与试样腐蚀面面积的比值控制在20 mL/cm2.采用JSM-6490LV型扫描电镜观察不同时效态板材截面的剥落腐蚀深度.利用IM6ex电化学工作站在3.5 %(质量分数,下同)NaCl腐蚀溶液中对1 cm2试样表面进行极化曲线测试,以饱和甘汞电极为参比电极,铂电极为辅助电极,试验温度为25 ℃.采用EOL-2100F型高分辨透射电镜观察合金板材时效后晶内和晶界沉淀相的析出情况,其加速电压为200 kV.

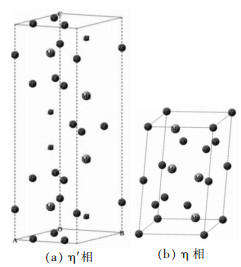

2 实验结果 2.1 主要相MgZn2(η′相与η相)的第一性原理计算采用第一性原理计算对Al-Zn-Mg-Cu-Zr-Er铝合金中主要时效析出相η′相和η相的理化性质(晶体结构、形成热、结合能、费米能、杨氏模量)进行系统的计算,研究η′相和η相的稳定性及对合金的力学性能、耐腐蚀性能等影响,为后续时效工艺的制定提供理论支撑.据相关研究表明η′相和η相分别是在峰值时效和过时效过程中析出,对基体析出强化及耐腐蚀性的影响有所不同[33-34].

2.1.1 晶体结构如图 1所示,为η′相和η相的晶体结构图.η′相是密排六方结构,每个晶胞中包含22个原子,分别是14个Zn原子,4个Mg原子和4个Al原子.η相也是密排六方结构,每个晶胞中包含12个原子,分别是8个Zn原子,4个Mg原子.表 4所列为计算所得的η′相和η相的晶格常数.

|

| 图 1 η′相和η相的晶体结构 Fig. 1 The crystal structure of η′ phase and η phase |

| 表 4 η′相和η相的晶格常数 Table 4 Lattice constant of η′ phase and η phase |

|

| 点击放大 |

2.1.2 η′相与η相的理化性质

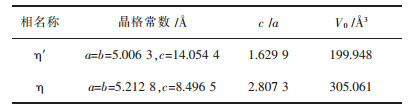

表 5所列为η′相和η相的理化性质.由表 5可知,单质α-Al是不存在形成热和结合能的,这是因为形成热通常用来表征化合物形成的难易程度,结合能则用来反应化合物形成之后在结构及热力学性质的稳定性;对于化合物η′相和η相的形成热均为负值,为自发进行的放热反应,且η相结合能的绝对值大于η′相,说明η相更稳定,属于稳态相,η′相属于亚稳相.二者与α-Al基体之间的费米能级差值为η′>η,η′相易与α-Al基体构成微腐蚀原电池,降低合金的耐腐蚀能力.由B /G值>1.75,得出η′相和η相为韧性相.η相的杨氏模量大于η′相,则η相对合金的刚度与抵抗变形的能力有较大的影响[35].但是,η′相与α-Al基体属于半共格关系,η相与基体属于非共格关系,则η′相在α-Al基体中的固溶度大,固溶强化作用显著,且在时效处理后基体内大量析出细小、弥散的η′相,弥散强化,提高合金的强度.所以,η′相对材料的力学性能有利,而η相对材料的耐蚀性能有利.这为分析Al-Zn-Mg-Cu-Zr-Er铝合金热挤压板材“时效工艺—组织—性能”之间的映射关系及影响机理,提供了良好的理论依据.

| 表 5 η′相与η相的理化性质 Table 5 Physicochemical properties of η′ phase and η phase |

|

| 点击放大 |

2.2 合金的力学性能

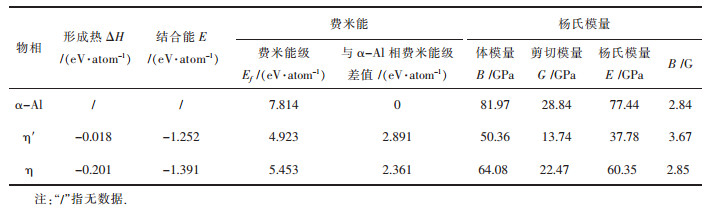

表 6所列为T6、T74、RRA时效处理后合金的力学性能.通过对比得出:T6时效态合金的强度、硬度最高,塑性较好;T74时效态合金的强度、硬度、塑性明显降低,分别减少3.5 %、7.1 %和9.0 %;RRA时效态合金的力学性能介于T6和T74之间.

| 表 6 不同时效处理后合金的力学性能 Table 6 Mechanical properties of Al-Zn-Mg-Cu-Zr-Er aluminum alloy after different aging treatment |

|

| 点击放大 |

2.3 时效对合金腐蚀性能的影响 2.3.1 抗剥落腐蚀性能

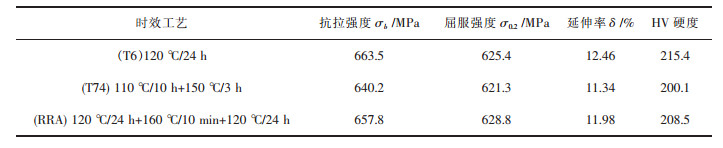

在25 ℃恒温条件下,将T6、T74、RRA时效态的合金试样在EXCO腐蚀液中浸泡48 h进行剥落腐蚀实验,其板材表面/截面剥落腐蚀形貌如图 2所示.由图 2(A)、图 2(B)、图 2(C)3种时效处理下合金的表面剥落腐蚀形貌可知,试样表面未剥落腐蚀的金属层为亮白色,腐蚀层脱落后的金属表面为黑色.T6时效态的试样表面腐蚀层基本剥落,向金属内部腐蚀,有明显的腐蚀凹坑,抗剥落腐蚀性能最差;RRA时效态的试样表面腐蚀程度稍优于T6态,但也出现大面积腐蚀层脱落;而T74时效态的试样表面腐蚀形貌明显优于T6、RRA态试样,表面仅出现鼓泡、起皮及部分腐蚀层剥落现象.同时对照图 2(a)、图 2(b)、图 2(c)3种时效处理下试样截面的剥落腐蚀深度形貌可知,T6态合金的最大腐蚀深度值达140.1 μm,腐蚀凹坑最明显,剥落腐蚀程度最大;RRA态合金的最大腐蚀深度值为73.2 μm,介于T6态和T74态之间;而T74态合金的最大腐蚀深度值仅为22.6 μm,剥落腐蚀倾向最小,这三者的最大腐蚀层深度值与表面剥落腐蚀形貌相对应.按照Hb5455-90标准来评定合金的剥落腐蚀程度,得出T6、T74、RRA态合金的腐蚀评定等级分别为EB、PB、EA级.

|

| 图 2 不同时效处理后合金的表面及相对应的截面剥落腐蚀形貌 Fig. 2 Surface and corresponding cross-section exfoliation corrosion morphologies of alloy after different aging treatment |

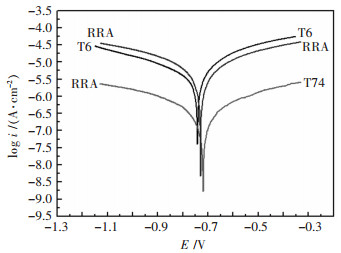

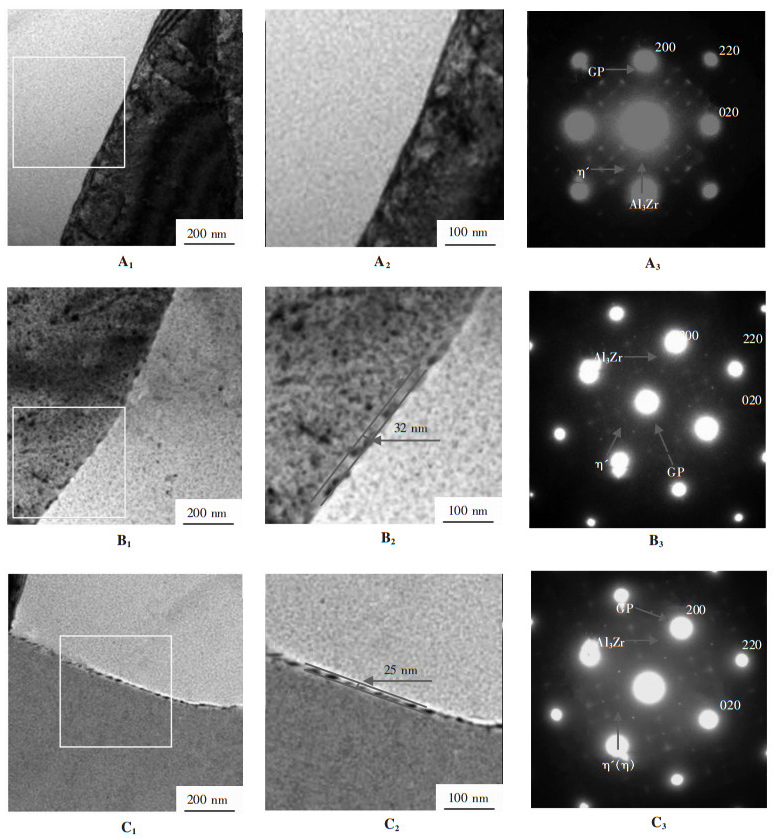

2.3.2 极化曲线

如图 3所示为不同时效处理后的合金板材在3.5 % NaCl腐蚀溶液中所测试的极化曲线,其相对应的电化学参数见表 7.由此可知,T6态合金的自腐蚀电位最小(ET6:-0.742 V),自腐蚀电流密度最大(IT6:5.285× 10-6 A·cm-2);相比于T6时效处理,RRA态合金的自腐蚀电位增加(ERRA:-0.726 V),且自腐蚀电流密度减小(IRRA:3.932×10-6 A·cm-2);但T74态合金的自腐蚀电位最大(E74:-0.719 V),自腐蚀电流密度最小(IT74: 2.623×10-7 A·cm-2).因为合金的自腐蚀电位越小,合金越易腐蚀;自腐蚀电流密度越大,合金的腐蚀速率越快.故,3种时效状态合金的抗均匀腐蚀性为:T74>RRA>T6.

|

| 图 3 不同时效处理后合金板材的极化曲线 Fig. 3 Polarization curves of alloy plate after different aging treatment |

| 表 7 不同时效处理后合金板材的电化学参数 Table 7 Corrosion parameters of alloy plate after different aging treatment |

|

| 点击放大 |

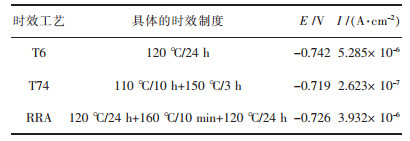

2.3.3 电导率

表 8所列为不同时效处理后合金的电导率,对比可得T6态合金的电导率最低;T74态合金的电导率最高,达到40.8 %IACS;RRA态合金略低于T74态合金的电导率.电导率越高,合金的抗应力腐蚀性能越好.因此,不同时效处理后合金的抗应力腐蚀性能为:T74 > RRA > T6.

| 表 8 不同时效处理后合金的电导率(IACS,%) Table 8 Electrical conductivity of alloy after different aging treatment (IACS, %) |

|

| 点击放大 |

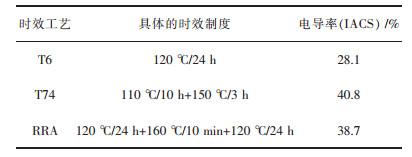

2.4 TEM透射组织

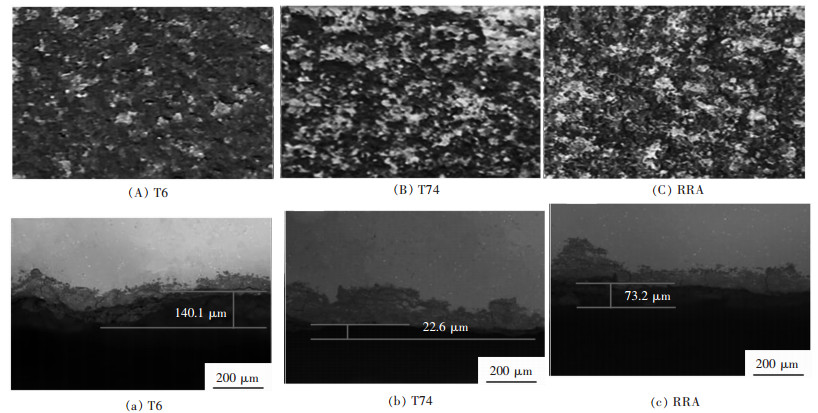

图 4所示为不同时效处理后合金的TEM透射显微组织及其相对应的 <001> Al晶带轴下的衍射斑点花样.由图 4(A1、B1、C1)及其每个图中白色框相对应的放大图(A2、B2、C2)可知,T6时效处理后,晶内析出大量细小的沉淀相,且均匀、弥散地分布,晶界处的析出相呈连续状分布;T74双级时效处理后,晶内析出相尺寸明显增加,数量减少,且晶界处断续分布着粗化的析出相(晶界析出相尺寸:40~64 nm),析出相间距较大(晶界析出相间距:25~60 nm),出现明显的PFZ区,宽度为32 nm.而RRA时效处理后,晶内均匀分布着大量细小的析出相,晶界处析出相呈离散状分布,但晶界析出相尺寸及间距(晶界析出相尺寸:18~35 nm、晶界析出相间距:20~37 nm)较T74态合金明显减小,且PFZ区变窄,宽度为25 nm.由图 4(A3、B3、C3)中 <001> Al晶带轴下的衍射斑点花样分析可知,除最强的Al基体衍射斑点和占据{100}和{110}位置的稳定相Al3Zr衍射斑点外,GP区、η′相和η相的衍射斑点随时效制度的不同而有所差异.由于稳定相Al3Zr对时效强化影响作用不大,则分析不同时效制度下合金组织的衍射斑点时不再提及Al3Zr相.在图 4(A3)中,T6时效处理后合金的衍射斑点主要有2种:一种占据{1, (2n+1)/4, 0}位置,另一种占据1/3{220}、2/3{220}的位置,分析表明前者为GP区,后者η′相,衍射斑点较强,表明T6态晶内析出大量的的GP区和η′相.在图 4(B3)中,T74时效处理后,GP区的衍射斑点明显弱于T6态,且2/3{220}位置的衍射斑点比较模糊.有研究表明,时效过程中η相开始出现时,2/3{220}位置的斑点会出现模糊[36].因此表明T74态晶内主要析出大量的η相及少量的GP区、η′相.在图 4(C3)中,RRA时效处理后,主要出现了η′相和较微弱的GP区、η′相衍射斑点,则此时晶内析出相主要为大量的η′相和少量的GP区、η′相.因为在T74与RRA时效处理过程中有少量的GP区稳定地存在于晶内,不会转变成η′相或η相,所以在T74与RRA时效处理后合金的TEM衍射斑点中模糊地显示出GP区的衍射斑点.

|

| 图 4 不同时效处理后合金的TEM透射显微组织及相对应的衍射斑点花样 Fig. 4 The TEM microstructure and corresponding diffraction patterns of the alloy after different aging treatment |

3 分析与讨论

Al-Zn-Mg-Cu铝合金的高强、高韧、耐腐蚀性能主要取决于时效后晶内、晶界析出相(GP区、η′相、η相)的种类、数量、尺寸、体积分数及分布情况.通常,Al-Zn-Mg-Cu铝合金在20~100 ℃低温时效处理后,析出序列为过饱和固溶体(SSS)→GP区;在120~140 ℃中温时效处理后,析出序列为过饱和固溶体(SSS)→GP区→η′相;在150 ℃以上高温时效处理后,析出序列为过饱和固溶体(SSS)→GP区→η′相→η相.时效处理后合金中的主要强化相为与基体处于共格关系的GP区和半共格关系的η′相,晶粒越细小,且在晶体内越高密度弥散分布,材料的强度越高;同时,晶界处析出的与基体处于非共格关系的η相,晶粒尺寸及晶粒间距越大,体积分数越小,PFZ区越宽,材料的耐腐蚀性越好[37].合金经过不同温度的时效处理后,使得析出相的种类、数量及分布情况不同,导致合金的性能存在明显的差异.

合金在T6峰值时效处理后,晶内均匀分布着大量细小弥散的GP区和η′析出强化相,晶界处连续分布着η相,无明显PFZ区(如图 4(A1、A2、A3)).在T74双级时效中,第一级低温时效主要析出大量的稳定相GP区和亚稳相η′相,存在较多的相界面,界面能高;在第二级高温时效时,大部分GP区向η′相转变,同时还有部分η′相转化成η相.高温时效使得析出相的临界晶核尺寸变大,第二相粗化,晶界处的析出相出现聚集长大,呈断续状分布,有明显的PFZ区(如图 4(B1、B2、B3)).在RRA时效(又称“预时效—回归时效—再时效”)处理时,第一级低温预时效后的第二相组织与T6峰值时效相同,晶内均匀分布着大量细小弥散的GP区和η′析出强化相,晶界处连续分布着η相,无明显PFZ区.第二级回归时效使得晶内大部分细小的GP区和η′相回溶,只有少量尺寸较大的相保留下来或转化为η相,而晶界处溶质原子浓度较高,析出相的形核能小,形核速度快,使得η析出相聚集长大且离散分布.第三级再时效主要是使晶内析出大量细小η′相和少量的GP区、η相,并均匀、弥散地分布,与T6态晶内组织相似.而晶界仍离散、断续地分布着粗大的η相,与T74态的晶界组织相似,只不过晶粒尺寸略微减小,晶界无沉淀析出带变窄(如图 4(C1、C2、C3)).

根据Orowan弥散强化机制可知,析出相分布越弥散,材料的强度越高;同时由Hall-Petch公式σ=σ0+Kd-1/2,其中σ为材料的屈服强度,σ0为单晶的屈服强度,d为晶粒的平均尺寸,得出晶粒尺寸d越小,屈服强度σ越大,因此均匀、弥散分布的细小晶粒可以提高材料的强韧性.合金经T6时效处理后,晶内大量析出的GP区和η′强化相不仅晶粒尺寸细小,而且均匀、弥散,所以材料的强度和延伸率最高.RRA态合金晶内主要析出大量细小的η′相和少量η相,由于η相比GP区的强化作用大,晶内析出的η相可以弥补晶界η相造成的强度削弱,所以RRA态合金的强韧性与T6态相当或略微减小.通过T74态合金的TEM透射显微组织图,能够明显看到第二相粗化及出现聚集长大现象,所以强韧性最差.

另一方面,由阳极溶解模型和氢脆模型的腐蚀机理[38-39]可知,在晶界处析出的沉淀相越细小,分布越连续,越易使晶界优先成为阳极腐蚀通道,使合金的应力腐蚀倾向增大,腐蚀裂纹扩展加剧,同时促进氢原子在裂纹尖端聚集,加速应力腐蚀,并且根据第一性原理计算得出η′相比η相更易与α-Al基体构成微腐蚀原电池,降低合金的耐腐蚀能力.由于T6态合金晶内析出相主要是GP区和η′相,晶界析出相为连续分布的细小η相,所以T6态合金的应力腐蚀倾向较大,耐腐蚀性最差.T74时效处理后晶界处离散、断续状分布着粗大的η相,且存在明显的PFZ区,可以有效地阻碍晶界成为阳极腐蚀通道,同时晶界处粗大的η相能够捕获氢原子,使其聚集形成氢气逸出,降低了氢原子浓度,减小了裂纹扩展速率,从而抑制氢脆.所以T74态合金的应力腐蚀倾向小,耐腐蚀性能好.RRA态合金晶内析出相主要为η′相和少量的η相,而晶界保留了与T74态相似的组织,即离散、断续地分布着粗大的η相,由于晶界晶粒尺寸及晶粒间距相对变小,晶界无沉淀析出带相对变窄,则RRA态合金的耐腐蚀性相比于T74态稍差,但相比于T6态合金,还是能够明显改善材料的耐腐蚀性.

4 结论1)T6(120 ℃/24 h)时效处理后,合金晶内析出相为均匀、弥散、细小的GP区和η′相,而晶界处连续分布着η析出相,无明显的晶界无沉淀析出带PFZ区.合金的力学性能较好,但耐腐蚀性较差.

2)T74(110 ℃/10h+150 ℃/3 h)双级时效处理后,合金晶内和晶界析出相严重粗化,晶内析出相主要为粗化的η′相和η相,晶界处的η粗大相呈离散、断续状分布,存在较宽的PFZ区,宽度为32 nm.合金的耐腐蚀性能大大提高,但强度明显降低.

3)RRA(120 ℃/24 h+160 ℃/10 min+120 ℃/24 h)三级时效处理后,合金晶内析出相为均匀、弥散、细小的η′相和少量η相,晶界析出相为呈离散、断续状分布的粗大η相,存在相对较窄的PFZ区,宽度为25 nm.合金的强度与T6态相当的同时,其耐腐蚀性得到明显改善.

4)结合第一性原理计算的η′相与η相的理化性质,以及挤压板材“时效工艺—组织—性能”之间的映射关系及影响机理,得出合金晶内均匀弥散地分布着大量细小的η′相,对合金的强度、韧性有利;在晶界处断续状分布着粗大的η相,对合金的耐腐蚀性有利.综合考虑合金高强、高韧、高耐腐蚀性的要求,选取出较优的时效工艺为120 ℃/24 h+160 ℃/10 min+120 ℃/24 h.

| [1] |

赵少奎.

导弹与航天技术导论[M]. 北京: 中国宇航出版社, 2008.

|

| [2] |

LUKASAK D A, HART R M. Aluminum alloy development efforts for compression dominated structure of aircraft[J].

Light Metal Age, 1991, 49(9): 11–15. |

| [3] |

刘显东, 王祝堂. 解读航空航天7×××系铝合金材料的状态[J].

轻合金加工技术, 2011, 39(5): 26–28.

|

| [4] |

曾渝, 尹志民, 潘青林, 等. 超高强铝合金的研究现状及发展趋势[J].

中南大学学报(自然科学版), 2002, 33(6): 592–596.

|

| [5] |

李海. Ag、Sc合金化及热处理工艺对7055铝合金的微观组织与性能影响研究[D]. 长沙: 中南大学, 2005.

|

| [6] |

ZHANG Z, CHEN K H, FANG H C, et al. Effect of Yb addition on strength and fracture toughness of Al-Zn-Mg-Cu-Zr aluminum alloy[J].

Transactions of Nonferrous Metals Society of China, 2008, 18(5): 1037–1042. DOI: 10.1016/S1003-6326(08)60177-6. |

| [7] |

FANG H C, CHEN K H, CHEN X, et al. Effect of Zr, Cr and Pr additions on microstructures and properties of ultra-high strength Al-Zn-Mg-Cu alloys[J].

Materials Science & Engineering A, 2011, 528(25/26): 7606–7615. |

| [8] |

SANCTIS M D. Structure and properties of rapidly solidified ultrahigh strength Al-Zn-Mg-Cu alloys produced by spray deposition[J].

Materials Science & Engineering A, 1991, 141(1): 103–121. |

| [9] |

MACASLILL I A, LADEPHA A D P, MILLIGAN J H, et al. Effects of cold and hot densification on the mechanical properties of a 7XXX series powder metallurgy alloy[J].

Powder Metallurgy, 2009, 52(4): 304–310. DOI: 10.1179/174329009X409723. |

| [10] |

李杰华. 铝合金熔体旋转喷吹除气净化技术的研究[D]. 西安: 西北工业大学, 2006.

|

| [11] |

DONG X, HUANG X, LIU L, et al. A liquid aluminum alloy electromagnetic transport process for high pressure die casting[J].

Journal of Materials Processing Technology, 2016, 234: 217–227. DOI: 10.1016/j.jmatprotec.2016.03.028. |

| [12] |

CHEN K H, HUANG L P, HU H W, et al. Effect of ultrasonic melt pretreatment on structure and properties of high strength 7055 aluminum alloy[J].

Journal of Central South University of Technology, 2005, 36(3): 354–357. |

| [13] |

王东, 马宗义. 轧制工艺对7050铝合金显微组织和力学性能的影响[J].

金属学报, 2008, 44(1): 49–54.

|

| [14] |

LI J P, SHEN J, YAN X D, et al. Recrystallization behavior of 7050 aluminum alloy during multi-pass hot compression process[J].

Chinese Journal of Nonferrous Metals, 2009, 19(10): 1754–1758. |

| [15] |

ROBSON J D, PRANGNELL P B. Predicting recrystallised volume fraction in aluminium alloy 7050 hot rolled plate[J].

Metal Science Journal, 2013, 18(6): 607–614. |

| [16] |

MONDAL C, MUKHOPADHYAY A K, RAGHU T, et al. Tensile properties of peak aged 7055 aluminum alloy extrusions[J].

Materials Science & Engineering A, 2007, 454(25): 673–678. |

| [17] |

李俊鹏, 沈健, 闫晓东. 温度对7075铝合金热变形显微组织演化的影响[J].

中国有色金属学报, 2008, 18(11): 1951–1957.

DOI: 10.3321/j.issn:1004-0609.2008.11.001.

|

| [18] |

陈康华, 刘红卫, 刘允中. 强化固溶对7055铝合金力学性能和断裂行为的影响[J].

中南大学学报(自然科学版), 2000, 31(6): 528–531.

|

| [19] |

陈康华, 张茁, 刘红卫, 等. 近固溶度高温析出对7055铝合金时效强化和应力腐蚀的影响[J].

中南大学学报(自然科学版), 2003, 34(2): 114–118.

|

| [20] |

JIANG J T, XIAO W Q, YANG L, et al. Ageing behavior and stress corrosion cracking resistance of a non-isothermally aged Al-Zn-Mg-Cu alloy[J].

Materials Science & Engineering A, 2014, 605: 167–175. |

| [21] |

李杰. 热处理对7055合金组织和性能的影响[D]. 长沙: 中南大学, 2005.

|

| [22] |

郑子樵, 李红英, 莫志民. 一种7055型铝合金的RRA处理[J].

中国有色金属学报, 2001, 11(5): 771–776.

|

| [23] |

李鑫. 7055铝合金RRA处理的非等温晶界η相粗化动力学行为研究[D]. 长沙: 中南大学, 2013.

|

| [24] |

张艳秋. 7A09铝合金复杂盘饼类锻件缺陷形成机理及组织性能控制[D]. 哈尔滨: 哈尔滨工业大学, 2008.

|

| [25] |

BAI S, LIU Z, LI Y, et al. Microstructures and fatigue fracture behavior of an Al-Cu-Mg-Ag alloy with addition of rare earth Er[J].

Materials Science & Engineering A, 2010, 527(7/8): 1806–1814. |

| [26] |

SENKOV O N, SHAGIEV M R, SENKOVA S V, et al. Precipitation of Al3(Sc, Zr) particles in an Al-Zn-Mg-Cu-Sc-Zr alloy during conventional solution heat treatment and its effect on tensile properties[J].

Acta Materialia, 2008, 56(15): 3723–3738. DOI: 10.1016/j.actamat.2008.04.005. |

| [27] |

曾渝. 超高强Al-Zn-Mg-Cu-Zr合金组织与性能研究[D]. 长沙: 中南大学, 2004.

|

| [28] |

LI G F, ZHANG X M, LI P H, et al. Effects of retrogression heating rate on microstructures and mechanical properties of aluminum alloy 7050[J].

Transactions of Nonferrous Metals Society of China, 2010, 20(6): 935–941. DOI: 10.1016/S1003-6326(09)60239-9. |

| [29] |

PARK J K. Influence of retrogression and reaging treatments on the strength and stress corrosion resistance of aluminium alloy 7075-T6[J].

Materials Science & Engineering A, 1988, 103(2): 223–231. |

| [30] |

WILLIAMS J C, JR E A S. Progress in structural materials for aerospace systems[J].

Acta Materialia, 2003, 51(19): 5775–5799. DOI: 10.1016/j.actamat.2003.08.023. |

| [31] |

PARK J K, ARDELL A J. Microstructures of the commercial 7075 Al alloy in the T651 and T7 tempers[J].

Metallurgical Transactions A, 1983, 14(10): 1957–1965. DOI: 10.1007/BF02662363. |

| [32] |

CHEN S, CHEN K, PENG G, et al. Effect of heat treatment on strength, exfoliation corrosion and electrochemical behavior of 7085 aluminum alloy[J].

Materials & Design, 2012, 35: 93–98. |

| [33] |

KANNO M, ARAKI I, CUI Q. Precipitation behaviour of 7000 alloys during retrogression and reaging treatment[J].

Metal Science Journal, 1994, 10(7): 599–603. |

| [34] |

MAHATHANINWONG N, PLOOKPHOL T, WANNASIN J, et al. T6 heat treatment of rheocasting 7075 Al alloy[J].

Materials Science & Engineering A, 2012, 532: 91–99. |

| [35] |

黄元春, 肖政兵, 张欢欢, 等. 平衡相对Al-7.8Zn-1.6Mg-1.8Cu-0.12Zr铝合金性能影响:第一性原理研究[J].

航空材料学报, 2014, 34(3): 28–34.

DOI: 10.11868/j.issn.1005-5053.2014.3.005.

|

| [36] |

陈军洲. AA 7055铝合金的时效析出行为与力学性能[D]. 哈尔滨: 哈尔滨工业大学, 2008.

|

| [37] |

WEN K, FAN Y, WANG G, et al. Aging behavior and precipitate characterization of a high Zn-containing Al-Zn-Mg-Cu alloy with various tempers[J].

Materials & Design, 2016, 101: 16–23. |

| [38] |

WLOKA J, HACK T, VIRTANEN S. Influence of temper and surface condition on the exfoliation behaviour of high strength Al-Zn-Mg-Cu alloys[J].

Corrosion Science, 2007, 49(3): 1437–1449. DOI: 10.1016/j.corsci.2006.06.033. |

| [39] |

黄元春, 刘宇, 肖政兵, 等. 时效处理对Al-7.8Zn-1.6Mg-1.8Cu-0.12Zr合金超声铸锭轧件组织与抗腐蚀性能的影响[J].

粉末冶金材料科学与工程, 2015(2): 280–287.

|

2018, Vol. 9

2018, Vol. 9