| 降低铜阳极泥分铜工序的有价金属损失探讨 |

2. 有色金属冶金与循环利用湖北省重点实验室,湖北 黄石 435002

2. The Key Laboratory of Hubei Province for Metallurgy and Recycling of Nonferrous Metals, Huangshi 435002, China

铜阳极泥中的主要成分是铜,其赋存状态大部分为单质铜,少部分为铜氧化物、铜盐化合物以及铜与其它金属的金属间化合物,如CuO、Cu2O、CuCl2、Cu2S、Cu2Se、CuAgSe等[1-2].富集金银等贵金属前,一般要对铜阳极泥进行预处理脱铜[3-6].目前,铜阳极泥预处理脱铜广泛采用的方法主要分为酸性常压浸出[7]、加压酸性[8]或碱性浸出[9]、硫酸化焙烧后浸出[10]等.还有研究者提出了超声[11]、微波[12]等方式强化浸出脱铜.然而,上述预处理脱铜过程中都不可避免的将有价金属银、碲等部分或全部浸出[13-15].

大冶有色金属有限责任公司稀贵金属厂(以下简称稀贵厂)采用硫酸化焙烧后脱硒渣酸浸分铜工艺处理铜阳极泥,不仅脱除了铜也回收了大量的硒,再经过分金、分银、分金后液回收铂钯碲等提取贵金属.硫酸化焙烧过程中,硒回收率可达90 %以上[16],而大多数铜转化为硫酸铜[17],同时还有少量的银和碲转化为硫酸盐,在后续酸浸分铜时会有部分银、碲硫酸盐以及碲氧化物等溶出至分铜后液中,铜回收率可达95 %以上,而银、碲损失率超过了20 %.虽然银在分铜后液中可通过氯盐沉淀回收,但增加了回收成本,同时有价金属碲的回收也受到影响.因此,针对脱铜工序中有价金属的损失,需要对此工艺进行有目的的分析与优化.文中根据脱硒渣中Cu、Ag、Te的不同存在形式,选择水浸分铜来取代酸浸,可以浸出硫酸铜和氧化铜[18-19],银以氯化银形式沉于分铜渣中,而碲硫酸盐、碲氧化物等基本不溶于水.

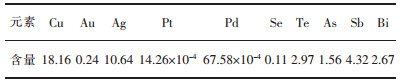

1 实验 1.1 实验原料稀贵厂铜阳极泥经过硫酸化焙烧后的脱硒渣其化学成分(质量百分比)如表 1所列.

| 表 1 稀贵厂铜阳极泥脱硒渣化学成分/(质量分数,%) Table 1 Chemical composition of selenium-removed residues of copper anode slime /(mass fraction, %) |

|

| 点击放大 |

1.2 实验方法

取100 g脱硒渣,加自来水,控制液固比,加入少量NaCl,在一定温度下搅拌反应,然后过滤洗涤烘干,渣率约为50 %~60 %,取水浸液即分铜后液分析.由于大部分试验分铜后液中银含量小于0.01 mg/L,因此,采用单因素法主要考察水浸分铜时NaCl添加量、反应温度、反应时间以及液固比对铜、碲浸出率的影响.

1.3 分析方法采用X射线荧光光谱分析方法(XRF)来分析铜阳极泥化学成分;采用电感耦合等离子体光谱分析方法(ICP)分析铜阳极泥分铜后液和分铜渣中各元素含量.

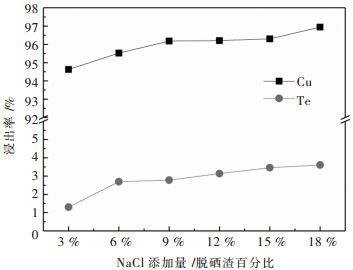

2 结果与讨论 2.1 NaCl添加量对铜、碲浸出率的影响按上述试验方法,控制液固比4:1,加入脱硒渣量百分比为3 %~18 %的NaCl,30 ℃下搅拌反应2 h后过滤洗涤烘干,试验结果如图 1所示.

|

| 图 1 NaCl添加量对铜、碲浸出率的影响 Fig. 1 Effect of NaCl addition on leaching rate of Cu and Te |

由图 1可知,NaCl加入量不断的提高,铜与碲的浸出率分别增大.当NaCl添加量为脱硒渣3 %时,虽然碲浸出损失最小,浸出率为1.3 %,但铜浸出率最低,而且此时水浸液中银浸出率有8.15 %,增加了后续氯盐沉淀银的回收成本;当NaCl添加量大于6 %时,银浸出率可忽略不计;当NaCl添加量大于9 %时,碲浸出率大于3 %,而且逐步升高,这可能是因为Ag+的减少促进了Ag2TeO4的溶解[20],以致于提高了碲浸出率,不利于控制碲的浸出损失.因此,当NaCl加入量达到脱硒渣量的9 %时,铜与碲的浸出率分别达到了96.18 %、2.78 %,并且有价金属碲的损失很好的控制在3 %以内,而有价金属银在水浸分铜后液中含量检测为0,可视为基本不浸出,因此银也得到了很好的回收.

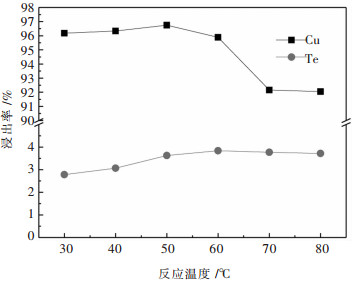

2.2 反应温度对铜、碲浸出率的影响按上述试验方法,控制液固比4:1,加入脱硒渣量9 %的NaCl,考虑到稀贵厂经过硫酸化焙烧后的脱硒渣机械式转移到水浸分铜工序时,溶液温度约为30 ℃,因此本试验反应温度选取从30 ℃开始,在30~80 ℃之间的不同温度下搅拌反应2 h后过滤洗涤烘干,试验结果如图 2所示.

|

| 图 2 反应温度对铜、碲浸出率的影响 Fig. 2 Effect of reaction time on leaching rate of Cu and Te |

由图 2得出,当反应温度从30 ℃升至60 ℃时铜浸出率变化不大;超过60 ℃到70 ℃时,铜浸出率由95.89 %急剧降低至92.16 %;从70 ℃到80 ℃时铜浸出率变化又不大.水浸液中,存在SO32-和Cl-,温度升高,从反应动力学上可知,有利于反应式(1)向右进行生成微溶于水的CuCl沉淀,但同时出现CuCl细结晶反溶解,达到60 ℃时CuCl收率最高;温度继续升高,CuCl会发生水解反应生成Cu2O,Cu2O在热水中迅速水解为CuOH沉淀[21-22],而CuOH沉淀非常不稳定,迅速转化为Cu(OH)2,高温下受热分解最终生成CuO沉淀,见式(2)~式(5),超过70 ℃后,反应趋于平衡状态.碲浸出率变化情况与铜不同,其开始随温度的升高而增大,40 ℃时碲浸出率为3.07 %,超过50 ℃后碲浸出率基本无变化.因此,为了控制碲的浸出损失,提高铜浸出率,选择反应温度为30 ℃,实际生产中,即无需增加升温成本.

| $ 2{\rm{C}}{{\rm{u}}^{2 + }} + {\rm{S}}{{\rm{O}}_3}^{2 - } + 2{\rm{C}}{{\rm{l}}^ - } + {{\rm{H}}_{\rm{2}}}{\rm{O = 2CuCl}} \downarrow {\rm{ + S}}{{\rm{O}}_{\rm{4}}}^{{\rm{2 - }}}{\rm{ + 2}}{{\rm{H}}^{\rm{ + }}} $ | (1) |

| $ {\rm{2CuCl + }}{{\rm{H}}_{\rm{2}}}{\rm{O = C}}{{\rm{u}}_{\rm{2}}}{\rm{O + 2C}}{{\rm{l}}^{\rm{ - }}}{\rm{ + 2}}{{\rm{H}}^{\rm{ + }}} $ | (2) |

| $ {\rm{C}}{{\rm{u}}_{\rm{2}}}{\rm{O + }}{{\rm{H}}_{\rm{2}}}{\rm{O = 2CuOH}} $ | (3) |

| $ {\rm{4CuOH + }}{{\rm{O}}_{\rm{2}}}{\rm{ + }}{{\rm{H}}_{\rm{2}}}{\rm{O = 4Cu}}{\left( {{\rm{OH}}} \right)_{\rm{2}}} $ | (4) |

| $ {\rm{Cu}}{\left( {{\rm{OH}}} \right)_{\rm{2}}}{\rm{ = CuO + }}{{\rm{H}}_{\rm{2}}}{\rm{O}} $ | (5) |

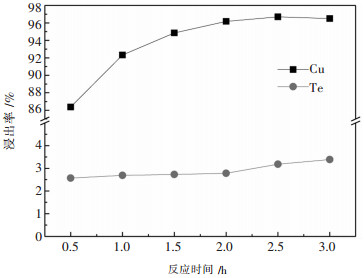

按上述试验方法,控制液固比4:1,加入脱硒渣量9 %的NaCl,30 ℃下反应,经过0.5~3.0 h等不同反应时间搅拌后过滤洗涤烘干,试验结果如图 3所示.

|

| 图 3 反应时间对铜、碲浸出率的影响 Fig. 3 Effect of reaction time on leaching rate of Cu and Te |

由图 3得出,延长反应时间,铜与碲的浸出率都有不同程度的提高,尤其是铜的浸出率变化最大.当反应时间延长至2 h,铜的浸出率从86.37 %迅速提高到96.18 %,而碲的浸出率几乎保持不变.当反应时间超过2 h后,铜的浸出率保持不变,而碲的浸出率有所提升,但增幅不大,这是因为随着时间不断地延长,铜与碲的溶解反应已经达到平衡状态.所以,从节约成本与提高生产效率方面考虑,继续延长反应时间已无意义,而且有价金属碲的损失在2 h后不断地增大.因此,综合考虑,选择反应时间为2 h.

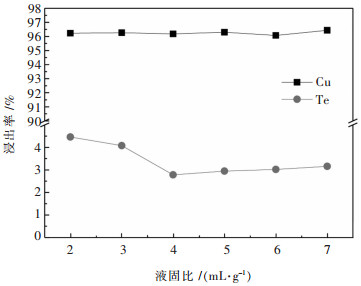

2.4 液固比对铜、碲浸出率的影响按上述试验方法,控制2:1、3:1、4:1、5:1、6:1、7:1等不同液固比,加入脱硒渣量9 %的NaCl,30 ℃下搅拌反应2 h后过滤洗涤烘干,试验结果如图 4所示.

|

| 图 4 液固比对铜、碲浸出率的影响 Fig. 4 Effect of liquid-solid ration on leaching rate of Cu and Te |

由图 4得出,液固比的不断提高对铜的浸出率影响不大,在液固比由2:1提高到7:1时,铜的浸出率变化范围为96.07 %~96.44 %.在液固比小于4:1时,碲浸出率呈快速递减趋势,其值由4.46 %降至2.78 %,这可能是因为在一定范围内,较小的液固比逐渐偏大时,经过硫酸化焙烧后的脱硒渣水溶液中H+浓度从相对较大到逐渐稀释,导致碲浸出率偏小,而超过这个范围后继续提高液固比,此时反应逐渐趋于平衡,碲浸出率变化不大.综合考虑,选择液固比为4:1即可.

综上所述,脱硒渣水浸分铜工序的优化条件组合为:添加脱硒渣量9 %的NaCl,控制液固比4:1,30 ℃下搅拌反应2 h,可使铜浸出率达到96.18 %,碲浸出率为2.78 %,而银含量检测为0,即几乎不浸出.

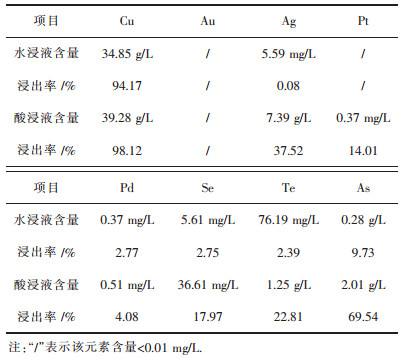

3 扩大试验根据上述试验结果,以脱硒渣水浸分铜工序的优化条件组合进行车间扩大试验:取4 t脱硒渣放入反应釜(容积20 m3),加水16 m3,控制液固比4:1,无需升温加热,缓慢加入360 kg NaCl,搅拌反应2 h后压滤洗涤;同时以常规脱硒渣酸浸分铜工序条件进行对比试验:控制液固比3:1,加入浓度约为30 g/L的98 %浓硫酸(约280 L),升温到85 ℃,添加450 kg氯化钠,搅拌4 h后压滤洗涤.分别取水浸液和酸浸液进行分析,主要元素分析结果见表 2.

| 表 2 铜阳极泥脱硒渣分铜水浸液与酸浸液中主要元素浸出对比 Table 2 Comparison of leaching rate of the main elements by water leaching and acid leaching in selenium-removed residues of copper anode slime |

|

| 点击放大 |

从表 2可知,水浸液中铜、碲浸出率分别为94.17 %、2.39 %,而银浸出率为0.08 %;扩大试验中水浸液铜浸出率94.17 %,低于上述条件优化试验铜浸出率96.18 %,这是因为在扩大试验生产车间中由于物料的转移以及压滤洗涤等产生的废液,不可避免的会损失一小部分铜.水浸液中碲、银的含量分别由酸浸液中1.25 g/L、7.39 g/L降低至76.19 mg/L、5.59 mg/L;同时,发现水浸液中铂含量小于0.01 mg/L,基本不浸出,避免了酸浸液中铂的浸出损失;对水浸分铜渣烘干后分析表明,金、银质量百分比由原来的0.24 %和10.64 %分别增至0.62 %和17.85 %,贵金属得到进一步富集.

按常规反应釜处理5.5 t脱硒渣后分铜后液体积16 m3计算,水浸液中碲的含量由酸浸液中1.25 g/L降低至76.19 mg/L时,每吨脱硒渣碲的浸出损失减少了2.91 kg;按现有生产组织条件,脱硒渣处理量平均13.75 t/d,一年按330天计算,则碲浸出损失减少了13 204 kg.

4 结论1)稀贵厂铜阳极泥经过硫酸化焙烧后的脱硒渣采用水浸分铜取代酸浸分铜,水浸分铜工序的优化条件组合为:添加脱硒渣量9 %的NaCl,控制液固比4:1,30 ℃下搅拌反应2 h,铜浸出率为96.18 %,碲浸出率为2.78 %,而银几乎不浸出.

2)以上述优化工艺条件进行车间扩大试验,可使铜浸出率达到94 %以上,碲浸出损失控制在3 %以下,银浸出损失小于0.1 %;金、银质量百分比由原来的0.24 %和10.64 %分别增至0.62 %和17.85 %,实现了在铜阳极泥脱硒渣中脱除贱金属Cu以及降低Ag、Te浸出损失、进一步富集贵金属的目的.

3)稀贵厂按现有生产组织条件,以水浸分铜处理脱硒渣,一年按330天计算,则碲浸出损失减少了13 204 kg,经济效益明显.

| [1] |

HAIT J, JANA R K, SANYAL S K. Processing of copper electrorefining anode slime: a review[J].

Mineral Processing and Extractive Metallurgy(Trans. Inst. Min. Metall. C), 2009, 118(4): 240–252. DOI: 10.1179/174328509X431463. |

| [2] |

DING Y J, ZHANG S G, LIU B, et al. Integrated process for recycling copper anode slime from electronic waste smelting[J].

Journal of Cleaner Production, 2017, 165: 48–56. DOI: 10.1016/j.jclepro.2017.07.094. |

| [3] |

刘伟锋, 杨天足, 刘又年, 等. 脱除铜阳极泥中贱金属的预处理工艺[J].

中南大学学报(自然科学版), 2013, 44(4): 1332–1337.

|

| [4] |

KILIC Y, KARTAL G, TIMUR S. An investigation of copper and selenium recovery from copper anode slimes[J].

International Journal of Mineral Processing, 2013, 124: 75–82. DOI: 10.1016/j.minpro.2013.04.006. |

| [5] |

郑雅杰, 汪蓓, 史建远, 等. 铜阳极泥预处理富集金银的研究[J].

中南大学学报(自然科学版), 2010, 41(3): 865–870.

|

| [6] |

BAS A D, KOC E, YAZICI E Y, et al. Treatment of copper-rich gold ore by cyanide leaching, ammonia pretreatment and ammoniacal cyanide leaching[J].

Transaction of Nonferrous Metals Society of China, 2015, 25(2): 597–607. DOI: 10.1016/S1003-6326(15)63642-1. |

| [7] |

金哲男, 马致远, 杨洪英, 等. 铜阳极泥全湿法处理过程中贵贱金属的行为[J].

东北大学学报(自然科学版), 2015, 36(9): 1305–1309.

|

| [8] |

HE S M, WANG J K, XU Z F, et al. Removal of copper and enrichment of precious metals by pressure leaching pretreatment of copper anode slime in sulfuric acid medium[J].

Precious Metals, 2014, 35(4): 48–59. |

| [9] |

LIU W F, YANG T Z, ZHANG D C, et al. Pretreatment of copper anode slime with alkaline pressure oxidative leaching[J].

International Journal of Mineral Processing, 2014, 128: 48–54. DOI: 10.1016/j.minpro.2014.03.002. |

| [10] |

杨洪英, 陈国宝, 吕阳, 等. 铜阳极泥除杂预处理工艺的研究[J].

中国有色冶金(B卷研究开发篇·试验研究), 2013, 42(4): 66–69.

|

| [11] |

陈宇乾, 刘揆, 常军, 等. 超声波技术在贵金属冶金及材料制备中的应用[J].

贵金属, 2017, 38(1): 87–93.

|

| [12] |

YANG H Y, MA Z Y, HUANG S T, et al. Intensification of pretreatment and pressure leaching of copper anode slime by microwave radiation[J].

Journal of Central South University, 2015, 22(12): 4536–4544. DOI: 10.1007/s11771-015-3003-y. |

| [13] |

WANG S X, CUI W, ZHANG G W, et al. Ultra fast ultrasound-assisted decopperization from copper anode slime[J].

Ultrasonics Sonochemistry, 2017, 36: 20–26. DOI: 10.1016/j.ultsonch.2016.11.013. |

| [14] |

LI D, GUO X Y, XU Z P, et al. Leaching behavior of metals from copper anode slime using an alkali fusion-leaching process[J].

Hydrometallurgy, 2015, 157: 9–12. DOI: 10.1016/j.hydromet.2015.07.008. |

| [15] |

CHEN A I, PENG Z W, HWANG J Y, et al. Recovery of silver and gold from copper anode slime[J].

The Journal of The Minerals, Metals & Materials Society, 2015, 67(2): 493–502. |

| [16] |

钟菊芽. 大冶铜阳极泥处理过程中有价金属元素物质流分析研究[D]. 长沙: 中南大学, 2010.

http://cdmd.cnki.com.cn/Article/CDMD-10533-2010188911.htm |

| [17] |

汪蓓. 铜阳极泥预处理富集金银新工艺研究[D]. 长沙: 中南大学, 2009.

http://cdmd.cnki.com.cn/Article/CDMD-10533-2009239248.htm |

| [18] |

涂文涛, 靖青秀. 高砷碱式碳酸铜硫酸浸出研究[J].

有色金属科学与工程, 2015, 6(4): 31–36.

|

| [19] |

于云鹤, 田原, 朱成席, 等. 硫化铜与铵盐焙烧反应行为[J].

中国有色金属学报, 2016, 26(3): 681–688.

|

| [20] |

吴星琳. 高杂质铜阳极泥预处理与稀贵金属回收新技术研究[D]. 武汉: 武汉科技大学, 2016.

http://cdmd.cnki.com.cn/Article/CDMD-10488-1017012402.htm |

| [21] |

黄凌涛. 从含铜电镀废水制备氯化亚铜及提高其抗氧化性的研究[D]. 贵阳: 贵州大学, 2008.

http://cdmd.cnki.com.cn/Article/CDMD-10657-2008204704.htm |

| [22] |

郑文静. 利用CuCl水解反应合成纳米氧化亚铜的工艺研究[D]. 石家庄: 石家庄铁道大学, 2014.

http://cdmd.cnki.com.cn/Article/CDMD-10107-1014351741.htm |

2018, Vol. 9

2018, Vol. 9