| 用P507从硫酸镍溶液中萃取分离铜、锌、钴 |

2. 江西瑞林稀贵金属科技有限公司,江西 丰城 331100

2. Jiangxi Nerin Precious Metals Technology Co., Fengcheng 331100, China

硫酸镍是一种重要的工业原料,广泛地应用于化工、轻工、机械、石油、电子及其它工业领域中[1-3].在铜电解精炼过程中,铜电解液中的镍含量会随着电解液的不断循环而富集,当浓度达到一定时采用冷冻结晶的方法进行脱镍处理,其产品即为粗硫酸镍[4].粗硫酸镍中通常含有一定量的有价金属铜、锌、钴以及其他杂质.随着现代社会的发展以及环保要求的不断提高,必须对铜冶炼副产品粗硫酸镍进行精制并且回收各种有价金属.达到对资源的循环再利用以及国家要求的环保指标.

通常粗硫酸镍净化并回收有价金属的方法包括:化学沉淀法[5-6]、溶剂萃取法[7]、离子交换法[8]以及化学沉淀与溶剂萃取联合净化法[9].化学沉淀法:即通过硫化沉淀、氧化水解沉淀、氟化沉淀后浓缩结晶得到产品.此方法缺点是杂质去除率不高而且会造成镍的大量损失,易产生有毒气体,试剂消耗量大并且产品中钠含量过高;溶剂萃取法[10]:即以LIX984、P204[11-12]、P507[13-19]、Cyanex-272[20]等萃取剂脱除杂质,最后浓缩结晶得到产品.此方法缺点是设备投资大,生产成本高,钙镁去除率低;离子交换法:即采用阳离子或阴离子交换树脂吸附脱除杂质,最后浓缩结晶得到产品.此方法的缺点是对原料成分要求苛刻,适应范围小并且树脂容易堵塞.

由于粗硫酸镍溶液中杂质离子繁多,导致采用化学沉淀与溶剂萃取联合法精制硫酸镍的过程比较长,需要对各种离子进行分步去除,直接影响生产效率.文中为了实现粗硫酸镍短流程精制,以氧化水解去除砷铁和氟化法除去钙镁后的硫酸镍溶液为原液,根据铜、锌、钴、镍的萃取机理,直接选用P507萃取分离溶液中的铜、锌、钴,减少了除铜、除锌工序,大大缩短了传统的精制硫酸镍流程.并且考察了萃取阶段各因素对铜、锌、钴分离效果的影响以及反萃阶段各因素对铜、锌、钴反萃率的影响,确定了铜、锌、钴萃取及反萃的较优工艺条件.

1 实验 1.1 实验原料实验采用的原料为国内某公司提供的粗硫酸镍,溶解后去除铁砷钙镁的硫酸镍溶液成分见表 1.

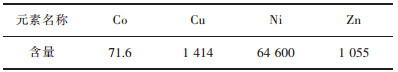

| 表 1 硫酸镍溶液成分/(mg·L-1) Table 1 The element of nickel sulphate solutions /(mg·L-1) |

|

| 点击放大 |

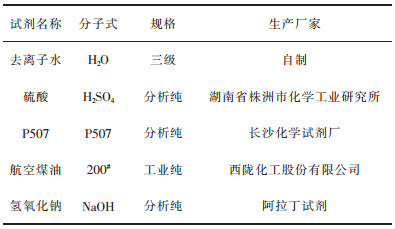

实验所要用到的药品见表 2.

| 表 2 实验主要药品 Table 2 Experimental main drug |

|

| 点击放大 |

1.2 实验方法

萃取方法:萃取实验前将200#航空煤油与浓硫酸按体积比1:1进行磺化处理.实验在125 mL分液漏斗中进行,将一定浓度的有机相用6 mol/L的氢氧化钠溶液皂化后和水相按一定的相比(VO/VA)加入分液漏斗中,振荡混合一定时间后,静置分相,分液.用ICP分析萃余液中的金属离子浓度.

反萃方法:将负载有机相与反萃剂按一定的比例加入分液漏斗中,振荡混合一定时间后,静置分相,分液.用ICP分析反萃剂溶液中的金属离子浓度.

采用pH测试仪(梅特勒-托利多(上海)有限公司)调控硫酸镍溶液pH;溶液中离子成分采用ICP-AES(美国热电公司生产的IRIS InterpridⅢXRS型的电感耦合等离子体发射光谱仪)分析Cu、Zn、Co、Ni等离子质量浓度.

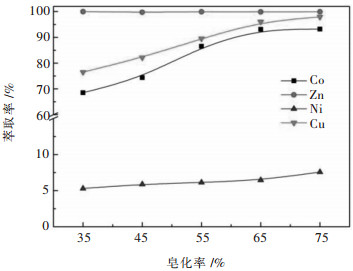

2 结果与讨论 2.1 萃取实验结果与讨论 2.1.1 皂化率对萃取效果的影响萃取实验在如下条件下进行:有机相组成为35 %P507+65 %磺化煤油,相比(VO/VA)=1:1,温度为25 ℃,萃取振荡时间为5 min,平衡pH值为4,单级萃取.考察了不同皂化率对铜、锌、钴、镍萃取效果的影响.实验结果见图 1所示.

|

| 图 1 皂化率对萃取效果的影响 Fig. 1 Effect of saponification rate on extraction efficiency |

由图 1可知,皂化率对锌与镍的萃取率影响不大,而铜、钴的萃取率随着皂化率的增加而增大.这是因为P507是酸性萃取剂,在萃取时会不断有氢离子交换出来,导致溶液平衡pH值降低,进而无法满足铜、钴的较优萃取pH,影响其萃取效率.当皂化率达到65 %时,镍与铜、钴、锌分离效果明显.如果继续增加皂化率,会导致萃取过程中分相困难,容易形成乳化现象.因此皂化率控制在65 %为宜.

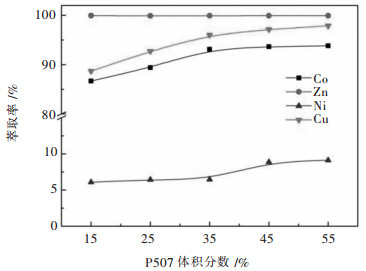

2.1.2 P507体积分数对萃取效果的影响萃取实验在如下条件下进行:皂化率为65 %,相比(VO/VA)=1:1,温度为25 ℃,萃取振荡时间为5 min,平衡pH值为4,单级萃取.考察了P507不同体积分数对铜锌、钴、镍萃取效果的影响.实验结果见图 2所示.

|

| 图 2 萃取剂P507体积分数对萃取效果的影响 Fig. 2 Effect of P507 volume fraction on extraction efficiency |

由图 2可知,随P507体积分数的不断加大,铜、钴、镍的萃取率均有所提高.当P507体积分数达35 %后,继续增大P507体积分数,会造成镍的损失,影响分离效果.因此,P507体积分数控制为35 %为宜.

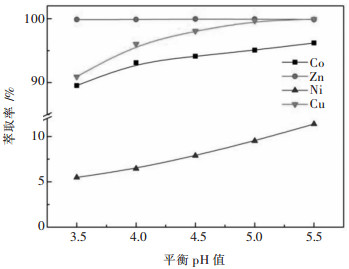

2.1.3 平衡pH对萃取效果的影响萃取实验在如下条件下进行:有机相组成为35 %P507+65 %磺化煤油,皂化率为65 %,相比(VO/VA)=1:1,温度为25 ℃,萃取振荡时间为5 min,单级萃取.考察了不同平衡pH对铜、锌、钴、镍萃取效果的影响.实验结果见图 3所示.

|

| 图 3 平衡pH对萃取效果的影响 Fig. 3 Effect of equilibrium pH on extraction efficiency |

由图 3可知,平衡pH对铜、锌、钴、镍萃取率影响很大,随着pH的不断提高,铜、钴、镍的萃取率都显著增加,锌的萃取率趋于稳定.当平衡pH值达到4时,镍与铜、锌、钴分离效果最明显.所以,萃取平衡pH值控制在4最合适.

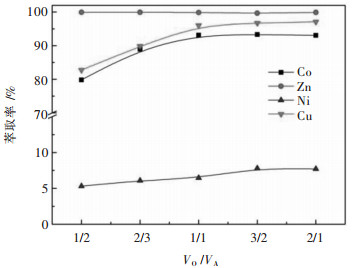

2.1.4 相比对萃取效果影响萃取实验在如下条件下进行:有机相组成为35 %P507+65 %磺化煤油,皂化率为65 %,平衡pH值为4,温度为25 ℃,萃取振荡时间为5 min,单级萃取.考察了不同相比(VO/VA)对铜、锌、钴、镍萃取效果的影响.实验结果见图 4所示.

|

| 图 4 相比(VO/VA)对萃取效果的影响 Fig. 4 Effect of phase ratio on extraction efficiency |

由图 4可知,随着萃取相比的增加,镍、锌的萃取率变化趋势不大.而铜、钴的萃取率在相比(VO/VA)=1之前不断增加,之后趋于稳定.因此,为了达到较优的分离效果,萃取相比(VO/VA)应控制在1为宜.

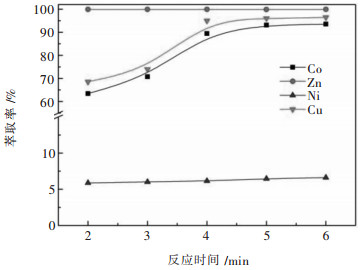

2.1.5 时间对萃取效果的影响萃取实验在如下条件下进行:有机相组成为35 %P507+65 %磺化煤油,皂化率为65 %,相比(VO/VA)=1:1,平衡pH值为4,温度为25 ℃,单级萃取.考察了不同萃取震荡时间对铜、锌、钴、镍萃取效果的影响.实验结果见图 5所示.

|

| 图 5 反应时间对萃取效果的影响 Fig. 5 Effect of reaction time on extraction efficiency |

由图 5可知,萃取时间对镍、锌萃取率影响不大.在萃取时间达到5 min时,铜、钴的萃取率不断增加,之后趋于稳定.因此,萃取反应时间控制在5 min为宜.

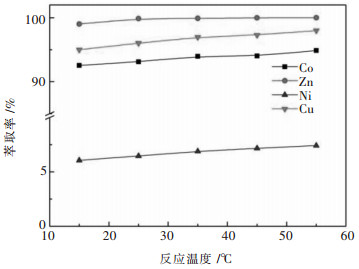

2.1.6 温度对萃取效果的影响萃取实验在如下条件下进行:有机相组成为35 %P507+65 %磺化煤油,皂化率为65 %,相比(VO/VA)=1:1,平衡pH值为4,萃取振荡时间为5 min,单级萃取.考察了不同温度对铜、锌、钴、镍萃取效果的影响.实验结果见图 6所示.

|

| 图 6 反应温度对萃取效果的影响 Fig. 6 Effect of reaction temperature on extraction efficiency |

由图 6可知,在其他条件一定时,铜、锌、钴与镍的萃取率随着温度的升高均有所升高,这是因为P507萃取镍、钴为吸热反应,但这样就造成了镍的大量损失,而且由于磺化煤油闪点较低,高温易造成萃取剂损失.因此,萃取温度控制在25 ℃为宜.

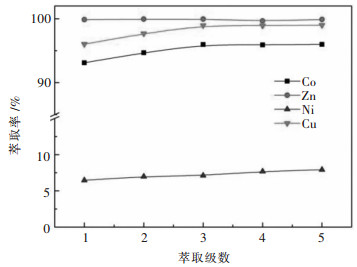

2.1.7 萃取级数对萃取效果的影响萃取实验在如下条件下进行:有机相组成为35 %P507+65 %磺化煤油,皂化率为65 %,相比(VO/VA)=1:1,平衡pH值为4,温度为25 ℃,萃取振荡时间为5 min.考察了不同萃取级数对铜、锌、钴、镍萃取效果的影响.实验结果见图 7所示.

|

| 图 7 萃取级数对萃取效果的影响 Fig. 7 Effect of extraction stage on extraction efficiency |

由图 7可知,萃取级数不断增加时,铜、钴的萃取率均缓慢增加,当萃取级数达到3级以后,铜、钴的萃取率趋于稳定.因此,选择3级逆流萃取方式最合适.

2.1.8 较优条件实验经上述单因素条件实验,确定了萃取实验操作的较优条件:萃取剂组成: 35 %P507+65 %的磺化煤油,皂化率65 %,平衡pH值为4,相比(VO/VA)为1:1,三级逆流萃取,萃取振荡时间设定为5 min,温度为25 ℃.在此条件下又进行了3次三级逆流萃取,萃余液中主要元素的含量见表 3.

| 表 3 三级逆流萃取萃余液分析结果 Table 3 The main elements of three countercurrent extraction raffinate |

|

| 点击放大 |

2.2 反萃实验结果与讨论 2.2.1 反萃预处理

萃取过程不可避免的会造成镍进入有机相,为了减少镍的损失,萃取有机相需要进行洗涤,由于在本实验的萃取条件下镍与P507配位程度不强,所以本实验用酸性去离子水(pH=3~4)作洗涤剂,相比(VO/VA)为1:1,洗涤时间为5 min,洗涤2次.此条件下有机相中大部分的镍进入水相中,而铜、锌、钴只有少部分进入水相中,同时洗涤后的水相可再次返回萃取系统.

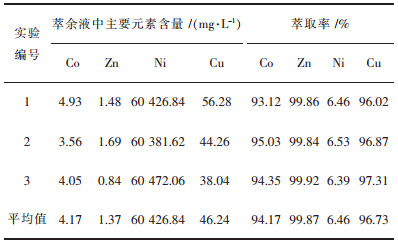

2.2.2 硫酸浓度对反萃效果的影响实验选择硫酸溶液作为反萃剂,在相比(VO/VA)为1:1,反萃振荡时间为5 min,在室温的条件下,考察不同硫酸溶液浓度对铜、锌、钴反萃效果的影响,实验结果见图 8.

|

| 图 8 H2SO4浓度对反萃效果的影响 Fig. 8 Effect of H2SO4 concentration on stripping efficiency |

由图 8可知,在硫酸浓度为1 mol/L之前,铜、锌、钴的反萃率均呈上升趋势.之后,再提高硫酸浓度,铜、锌、钴的反萃率均趋于稳定.这是因为酸度没有达到1 mol/L时,不足以完全破坏有机相中被萃组分结构.因此,采用1 mol/L的H2SO4溶液进行反萃较为合适.

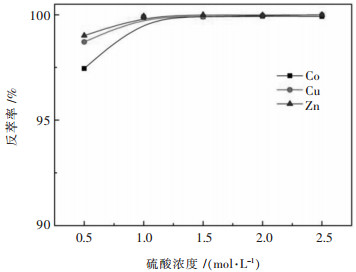

2.2.3 相比(VO/VA)对反萃效果的影响实验选择1 mol/L的硫酸溶液作为反萃剂,反萃振荡时间为5 min,在室温的条件下,考察不同相比(VO/VA)对铜、锌、钴反萃效果的影响,实验结果见图 9.

|

| 图 9 相比(VO/VA)对反萃效果的影响 Fig. 9 Effect of stripping ratio on stripping efficiency |

由图 9可知,在反萃相比(VO/VA)=1:1之前,铜、锌、钴的反萃率几乎不变.之后随着反萃相比(VO/VA)的增加,铜、锌、钴的反萃率大幅度减小.由于反萃相比(VO/VA)过小会导致硫酸溶液的浪费,为后续处理造成麻烦.因此,控制实验相比(VO/VA)为1:1较合适.

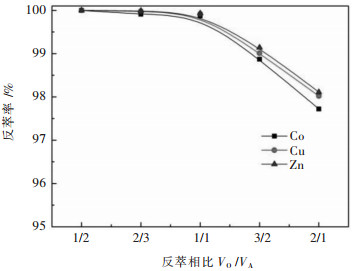

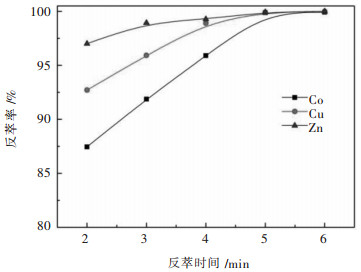

2.2.4 时间对反萃效果的影响实验选择1 mol/L硫酸溶液作为反萃剂,在相比(VO/VA)为1:1,在室温的条件下,考察不同反萃时间对铜、锌、钴反萃效果的影响,实验结果见图 10.

|

| 图 10 反萃时间对反萃效果的影响 Fig. 10 Effect of stripping timeon stripping efficiency |

由图 10可知,在前5 min,铜、锌、钴的反萃率大幅度增加,这主要是因为随着时间的增长使得有机相和水相充分接触.到5 min之后,再延长反萃时间,铜、锌、钴的反萃率趋于稳定.因此,控制本实验反萃时间以5 min为宜.

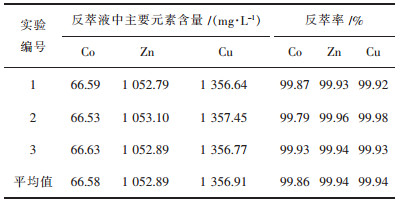

2.2.5 较优条件实验经上述单因素条件实验,确定了反萃实验的较优条件:反萃剂为1 mol/L H2SO4溶液,相比(VO/VA)为1:1,反萃振荡时间为5 min,室温.在此条件下进行了3次反萃实验,所得反萃液中主要元素含量见表 4.

| 表 4 反萃液主要元素结果 Table 4 The main elements of stripping solution |

|

| 点击放大 |

3 结论

1)通过萃取的单因素条件实验,得出萃取的较优条件为:有机相的组成为35 %P507+65 %磺化煤油,有机相的皂化率为65 %,平衡时的pH值为4,相比(VO/VA)为1:1,萃取时间为5 min,温度为25 ℃,逆流萃取级数为三级.在此条件下,铜、锌、钴及镍的萃取率分别为96.73 %、99.87 %、94.17 %、6.46 %.

2)萃杂有机相经过酸性去离子水(pH=3~4)洗涤后,通过反萃的单因素条件实验,得到反萃的较优条件为:硫酸溶液的浓度为1 mol/L,反萃时间为5 min,反萃的相比(VO/VA)为1:1.在此条件下,铜、锌及钴的反萃率分别为99.94 %、99.94 %、99.86 %.

| [1] |

陈松. 用金川氧化钴系统萃余液制备电池工业用精制硫酸镍的研究[D]. 长沙: 中南大学, 1999.

|

| [2] |

陈亮, 唐新村, 张阳, 等. 从废旧锂离子电池中分离回收钴镍锰[J].

中国有色金属学报, 2011, 21(5): 1192–1198.

|

| [3] |

PAN J, ZHENG G L, ZHU D Q, et al. Utilization of nickel slag using selective reduction followed by magnetic separation[J].

Transactions of Nonferrous Metals Society of China, 2013, 23(11): 3421–3427. DOI: 10.1016/S1003-6326(13)62883-6. |

| [4] |

吴展, 陈志友, 侯琼英, 等. 一种粗硫酸镍精制并回收有价金属的方法, CN103224259A[P]. 2013-03-24.

|

| [5] |

诸爱士, 徐亮, 沈芬芳, 等. 钴与镍的分离技术研究综述[J].

浙江科技学院学报, 2007, 9(3): 169–174.

|

| [6] |

徐彦宾, 谢燕婷, 闫兰, 等. 硫化物沉淀法从氧化镍矿酸浸液中富集有价金属[J].

有色金属(冶炼部分), 2006(3): 8–10.

|

| [7] |

诸爱士, 成忠. 电渗析与萃取耦合技术分离Ni(Ⅱ)与Co(Ⅱ)[J].

化学工程, 2008, 36(6): 68–70.

|

| [8] |

谌可颂. 从废弃炉渣中回收钴、镍、铜的研究[J].

湖南有色金属, 2006, 22(6): 24–28.

|

| [9] |

张超, 钟宏, 王帅. 镍、钴分离与回收技术研究进展[J].

铜业工程, 2011(5): 29–32.

|

| [10] |

兰兴华. 镍和钴溶剂萃取进展[J].

世界有色金属, 2004(9): 35–39.

|

| [11] |

董存武, 叶剑鸣, 张霞, 等. 利用P_(507)和P_(204)从多金属离子溶液中萃取分离镍钴离子的研究[J].

辽宁石油化工大学学报, 2014, 34(3): 26–28.

|

| [12] |

王胜, 王玉棉, 赵燕春, 等. P507-P204协同萃取分离镍钴[J].

有色金属工程, 2010, 62(3): 69–72.

|

| [13] |

吴青谚, 张贵清. 从镍电镀污泥回收的硫酸镍溶液的深度净化[J].

有色金属科学与工程, 2016, 7(5): 26–32.

|

| [14] |

YANG Z, MAN R L, HUI W, et al. Extraction of cobalt with P507 and preparation of cobalt oxalate powders by ethane diacid stripping[J].

Journal of Central South University, 2011, 42(2): 317–322. |

| [15] |

丁颖. 废旧氢镍电池负极材料中稀土的资源化利用[J].

有色金属科学与工程, 2013, 4(3): 96–100.

|

| [16] |

JIANG B Q, ZENG J N, LIU Y D, et al. Separation of Ni(Ⅱ) from nickel-containing wastewater in an emulsion liquid membrane system with P507 as Carrier[J].

Advanced Materials Research, 2011, 233-235(1): 837–840. |

| [17] |

张承龙, 李华媛, 周凤飒, 等. P507萃取废弃线路板微生物浸出液中镍的研究[J].

有色金属(冶炼部分), 2014(4): 1–3.

|

| [18] |

桑雅丽, 崔荣荣, 刘春华, 等. P507萃取分离钴、镍离子的实验研究[J].

赤峰学院学报(自然版), 2015, 31(11): 3–5.

|

| [19] |

张阳, 满瑞林, 王辉, 等. 用P507萃取分离钴及草酸反萃制备草酸钴[J].

中南大学学报(自然科学版), 2011, 42(2): 317–322.

|

| [20] |

刘美荣, 周桂英, 温建康. P507与Cyanex272协同萃取分离溶液中钴镍离子[J].

过程工程学报, 2012, 12(3): 415–419.

|

2018, Vol. 9

2018, Vol. 9