| 5083铝镁合金在不同浓度NaCl溶液中的腐蚀研究 |

2. 中国科学院过程工程研究所,北京 100090

2. Institute of Process Engineering, Chinese Academy of Sciences, Beijing 100090, China

5083型铝镁合金作为一种新型轻质的合金结构材料,其具有低密度、耐蚀性好、抗压性强和易加工等优良性能,被广泛应用于船舶、舰艇、机械制造、航空、航天和汽车等领域[1-2].然而在海洋环境中铝镁合金容易发生腐蚀,这会导致船舶结构裂纹扩展速率加快,缩短船舶的疲劳寿命.因此,研究5083铝镁合金在复杂海洋环境中的腐蚀行为,尤其是能原位实时观测5083铝镁合金表面电化学的变化,显得尤为必要和具有深远的意义[3].

近年来,国内外研究学者对铝镁合金的腐蚀问题开展了广泛的研究.列如:张艾艾等[4]通过电化学测试研究了5A06铝镁合金的海水腐蚀电化学特性,赵月红等[5]研究了不同加工及表面处理状态下铝镁合金的深海腐蚀行为,穆振军等[6]研究了45#钢和铝镁合金在淡海水和海水交替环境下的腐蚀行为,但是大都基于传统的电化学方法,主要考察整个样品的宏观变化,不能很好的反映局部的腐蚀以及材料与环境的作用机理与过程,从而限制了对许多复杂腐蚀体系的深入研究.微区扫描电化学显微镜(SECM)是一种新的实时原位监测电化学技术,可对复杂腐蚀体系进行原位实时观测,这为深入研究局部腐蚀过程提供了一个崭新的平台.因此,王新印等[7]运用SECM的产生、收集和反馈模式研究了纯Mg在NaCl和NaSO4溶液中的腐蚀过程的微区(点、线、面)析氢行为和活性点的演变过程;TAN Y等[8]采用SECM和SEM研究了铝镁合金海水腐蚀电化学特性,认为增大NaCl浓度、降低pH值和阳极极化均有利于纯Mg表面活性点的产生;周亚茹等[9]在开路条件下用SECM研究了氯离子浓度对Ni-P合金涂层失效过程影响的SECM实验和COMSOL模拟研究.目前,针对用SECM原位实时分析铝镁合金腐蚀过程中的极化行为和交流阻抗行为等方面的报道比较少[10-11],因此,文中采用微区电化学显微镜(SECM)原位实时测试5083铝镁合金在不同浓度NaCl溶液下腐蚀过程中的极化行为和交流阻抗行为,以研究在模拟海水中Cl-浓度对铝镁合金腐蚀的影响.

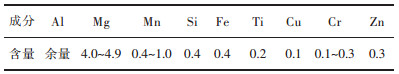

1 实验实验材料为5083铝镁合金,其化学成分(质量分数,%)如表 1所列.

| 表 1 5083铝镁合金的化学成分/(质量分数,%) Table 1 Chemical composition of 5083 aluminum magnesium alloy /(mass fraction, %) |

|

| 点击放大 |

实验装置为普林斯顿VersaScan微区扫描电化学工作站,配置2台双恒电位仪VersaSTAT 3F和VersaSTAT 3.其中的扫描电化学显微镜系统采用三电极体系,工作电极为5083铝镁合金试样,参比电极为饱和氯化银电极(Ag/AgCl),对电极为铂针.在系统工作过程中,超微探针会反馈电信号到计算机,然后计算机收集数据在软件上绘图.

5083铝镁合金工作电极表面为直径5 mm圆形抛光面,样品表面首先通过金相砂纸逐级打磨,然后用0.5 μm金刚石研磨膏抛光,最后经丙酮除油、去离子水清洗后吹干待用.实验环境为0.3 mol/L、0.6 mol/L、1.0 mol/L的NaCl溶液,用HCl和NaOH调节溶液的pH=8(近海水pH),用奥豪斯仪器有限公司的PHSJ-3F型号pH测试仪进行测试,实验温度控制在20 ℃左右.合金腐蚀时间为30 min,然后用SECM测开路电压,待开路电位稳定后,再测腐蚀过程中的极化曲线和交流阻抗.具体实验装置如图 1.

|

| 1.参比电极(Ag/AgCl);2.超微探针;3.对电极(Pt);4.NaCl溶液;5.基底(5083铝镁合金). 图 1 SECM装置及电解池示意 Fig. 1 Schematic diagram of SECM device and electrolytic cell |

2 结果及讨论 2.1 不同浓度NaCl溶液下的极化行为

极化曲线作为一种常用的研究金属腐蚀机理的电化学方法,研究它可以获得5083铝镁合金自腐蚀电流密度、自腐蚀电位等常规电化学特性.为获得腐蚀电流,可采用Tafel外推法处理极化曲线. Tafel外推法:

| $ \begin{array}{*{20}{l}} {{i_c} = {i_{{\rm{corr}}}}\left[ {\exp \left( {\frac{{2.3{\eta _c}}}{{{b_c}}}} \right) - \exp \left( {\frac{{2.3{\eta _c}}}{{{b_a}}}} \right)} \right] = {i_{{\rm{corr}}}}}\\ {\left[ {\exp \left( {\frac{{2.3{\eta _c}}}{{{b_c}}}} \right) - \exp \left( { - \frac{{2.3{\eta _c}}}{{{b_a}}}} \right)} \right]} \end{array} $ |

| $ \begin{array}{*{20}{l}} {{i_a} = {{\overleftarrow i }_1} - {{\overrightarrow i }_2} = {i_{{\rm{corr}}}}\left[ {\exp \left( {\frac{{2.3{\eta _A}}}{{{b_a}}}} \right) - \exp \left( {\frac{{2.3{\eta _c}}}{{{b_c}}}} \right)} \right] = }\\ {{i_{{\rm{corr}}}}\left[ {\exp \left( {\frac{{2.3{\eta _a}}}{{{b_a}}}} \right) - \exp \left( { - \frac{{2.3{\eta _a}}}{{{b_c}}}} \right)} \right]} \end{array} $ |

过电位>70 mV时,

| $ 2.3{\eta _c} = - {b_c}\log {i_{{\rm{corr}}}} + {b_c}\log {i_{\rm{c}}} $ | (1) |

| $ 2.3{\eta _a} = - {b_a}\log {i_{{\rm{corr}}}} + {b_a}\log {i_{\rm{a}}} $ | (2) |

式(1)、式(2)中:ba为阳极极化曲线斜率,bc为阴极极化曲线斜率,icorr为腐蚀电流密度.

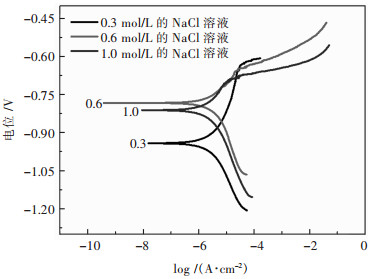

极化曲线测试电压以开路电位为基准进行设置(-0.3~0.3 V),以1 mV/s速度进行正向扫描,获得5083铝合金在不同NaCl溶液浓度下Tafel曲线的变化规律见图 2.由图 2可知,5083铝镁合金在不同浓度NaCl溶液环境下,其腐蚀体系为钝化体系,而且3条Tafel曲线形状相似,这说明该合金在不同浓度NaCl溶液中,在浸泡初期有相同的腐蚀过程.其中,0.3 mol/L NaCl溶液中的钝化特征比较明显,随着Cl-离子浓度的增加,钝化平台斜率增加,钝化特征渐变不明显,同时出现电位正移.通过统计图 2中不同浓度下Tafel曲线下的点蚀电位、维钝电流密度和腐蚀电位,得到表 2.从表 2可知,5083铝镁合金在不同浓度NaCl溶液环境下,其腐蚀电位先增加后减少,其点蚀电位逐渐减小,维钝电流密度也逐渐减小,而点蚀电位越高,维钝电流密度越小,则材料在此环境中的耐腐蚀性越好,腐蚀速率越小.因此,分析可知随着NaCl溶液浓度的增加,5083铝镁合金的耐腐蚀性逐渐变差,其腐蚀速率加快.因此,在腐蚀过程中的极化行为可以分为以下2种.

|

| 图 2 合金在不同NaCl溶液浓度中的Tafel曲线 Fig. 2 Tafel curve of alloy in different NaCl solution concentration |

| 表 2 不同浓度下的Tafel曲线外推结果 Table 2 Extrapolation of Tafel curves at different concentrations |

|

| 点击放大 |

阳极极化存在铝失电子:

| $ {\rm{Al}} \to {\rm{A}}{{\rm{l}}^{3 + }} + 3{{\rm{e}}^ - } $ | (3) |

阴极极化为氧还原过程:

| $ {{\rm{O}}_{\rm{2}}} + 2{{\rm{H}}_{\rm{2}}}{\rm{O}} + 4{{\rm{e}}^ - } \to 4{\left( {{\rm{OH}}} \right)^ - } $ | (4) |

据文献[12-14]分析可知,铝合金腐蚀过程受Cl-影响作用主要有:①金属表面生成的保护膜处在氯离子环境中易受到渗透损坏;②铝合金钝化过程易受Cl-在表面钝化膜上吸附作用抑制;③Cl-对合金表面的吸附引起一定的电场效应,金属表面溶解速度加快;④合金周围被Cl-包围,金属相继与Cl-形成配合物,金属离子溶出速度加快.铝属于活泼金属,被抛光、去油等处理后的试样表面极易形成钝化膜,然而钝化膜并不致密且易受试样环境周围的Cl-破坏,致使Al裸露并与Cl-发生作用.因此,溶液中存在的Cl-,由于其具有强活化作用,会损坏合金表面的氧化膜,逐渐取代腐蚀产物Al(OH)3中的OH-,生成新的腐蚀产物AlCl3.合金试样表面钝化膜中的OH-/O2-比率随之增大,进而提高了钝化膜的腐蚀敏感性,从而使合金表面更容易被Cl-破坏.

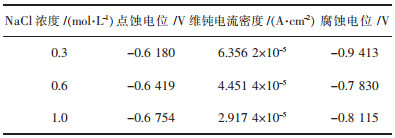

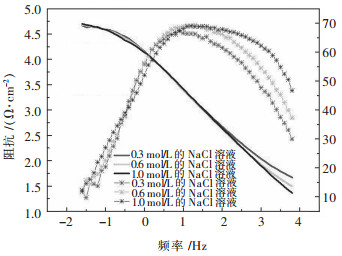

2.2 不同浓度NaCl溶液下的交流阻抗行为对5083铝镁合金在不同浓度NaCl溶液中的Nyquist阻抗谱和Bode图谱进行了测试,以0.02~10 000 Hz的频率测试范围,由高频率向低频率扫描,正弦波信号的振幅为10 mV.因此,5083铝镁合金在不同浓度NaCl溶液中的Nyquist图谱见图 3所示.

|

| 图 3 合金在不同NaCl溶液浓度中的Nyquist图谱 Fig. 3 Nyquist spectra of alloy in different NaCl solution concentration |

由图 3可知,在不同的NaCl溶液浓度下,阻抗谱只出现一个容抗弧,而且随着NaCl溶液浓度的提高,容抗弧直径呈现收缩的趋势.以0.3 mol/L NaCl溶液下的阻抗图谱为例,在开始扫描阶段,曲线先以75°的角度上升,与横坐标轴交于一点Rs(35.49 Ω),此Rs是溶液电阻,介于工作电极和参比电极之间.在中期扫描阶段,出现的容抗弧与溶液和电极表面形成的双电层相对应,包括铝离子的吸脱附过程、氯离子的吸附、离子交换等电极过程[15-16].在后期扫描阶段,曲线最后与横坐标轴形成交点,此点是溶液电阻和氧化膜电阻的和(Rs+R).

由5083铝镁合金在不同浓度NaCl溶液中的Nyquist曲线,可得到相应的Bode图谱见图 4.由图 4可知,在不同的NaCl溶液浓度下,Bode图谱只表现为一个时间常数,所以出现一个容抗弧,这与Nyquist图谱的分析结果相吻合,而且随着NaCl浓度的增加,其相对应的阻抗减小,相位角增加,这是由于在反应过程中合金表面生成的钝化膜随着NaCl浓度和腐蚀时间的增加,其钝化膜厚度会减小和破损,使合金与溶液之间的电荷传递变得更加容易,腐蚀速率加快,腐蚀产物变多,在腐蚀坑内的金属间化合物颗粒慢慢从铝基体脱离而导致[17-18].

|

| 图 4 合金在不同NaCl溶液浓度中的Bode图谱 Fig. 4 Bode spectra of alloy in different NaCl solution concentration |

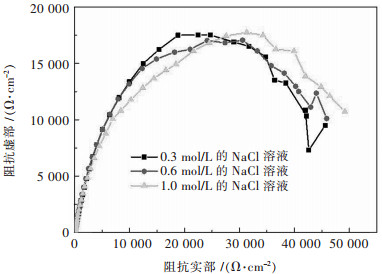

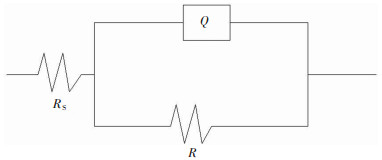

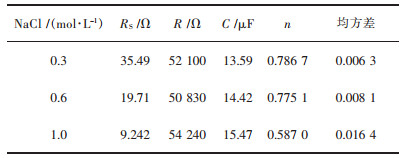

在单一容抗弧阻抗谱中,铝合金表面转移电阻与容抗弧半径存在正相关关系,半径越小,其材料发生腐蚀趋势越明显[19-20].用Zview软件拟合得到等效电路如图 5所示,Rs为溶液电阻,R为极化电阻,Q为常相位角元件,C为Q电容值,n为弥散指数.其拟合值见表 3.

|

| 图 5 合金在不同浓度NaCl溶液中的等效电路 Fig. 5 Equivalent circuit of alloy in NaCl solution of different concentration |

| 表 3 合金在不同浓度NaCl溶液中的等效电路拟合结果 Table 3 Equivalent circuit fitting results of alloy in NaCl solution of different concentration |

|

| 点击放大 |

由表 3可知,5083铝镁合金在NaCl溶液中的溶液电阻随着NaCl浓度的增加而逐渐减小,这是因为随着NaCl浓度的增加,溶液中的电解质增加,溶液中的离子交换速率加快,从而使其溶液电阻减小.从弥散指数n可知,电极与溶液介质形成的双电层并不属于纯电容,盐度为0.3 mol/L、0.6 mol/L和1 mol/L时的弥散指数分别为0.786 7、0.775 1和0.587 0,即n随盐度增加而减小,电极表面光滑度下降.盐度的增加致使Cl-对金属基体的破坏加剧,合金表面逐渐出现微小孔洞,表面呈现不均匀性,即弥散作用随盐度的增加加大.金属表面微小孔洞的形成使得双电层相对面积加大,电容值由0.3 mol/L的13.57 μF增加到1 mol/L的15.47 μF.

3 结论采用扫描电化学显微镜技术研究了5083铝镁合金在不同NaCl溶液中的腐蚀行为,利用动电位极化曲线、电化学阻抗谱、bode图谱等电化学测试技术探究了5083铝镁合金在不同浓度NaCl溶液中的腐蚀机理,分析了NaCl浓度对合金腐蚀过程的影响,结论如下:

1)5083铝镁合金在溶液中的腐蚀体系为钝化体系,随着NaCl溶液浓度的增加,电位正移,腐蚀电位先增加后减少,其击破电位和维钝电流密度逐渐减小,5083铝镁合金的耐腐蚀性逐渐变差,其腐蚀速率加快.

2)随着NaCl浓度的增加,电化学阻抗谱中仅有1个容抗弧,容抗弧呈现收缩趋势,其相对应的阻抗减小,相位角增加,在反应过程中钝化膜厚度减小和破损,腐蚀产物变多,在腐蚀坑内的金属间化合物颗粒脱离.

3)溶液中存在强活化作用的Cl-,会损坏合金表面的氧化膜,逐渐取代腐蚀产物Al(OH)3中的OH-,生成新的腐蚀产物AlCl3.且合金试样表面钝化膜中的OH-/O2-比率增大,提高了钝化膜的腐蚀敏感性,使合金表面更容易被Cl-破坏.

| [1] |

信绍广, 朱伟, 李军. 钢铁热喷涂金属涂层耐蚀性能的研究进展[J].

金属世界, 2012(1): 16–19.

|

| [2] |

TOROS S, OZTURK F, KACAR I. Review of warm forming of aluminum–magnesium alloys[J].

Journal of Materials Processing Technology, 2008, 207(1/2/3): 1–12. |

| [3] |

杨少华, 赵宇娟, 李林山, 等. 微区电化学扫描技术应用现状[J].

有色金属科学与工程, 2017, 8(3): 29–34.

|

| [4] |

张艾艾, 何晶靖, 刘天娇, 等. 5A06铝镁合金海水腐蚀电化学特性[J].

航空学报, 2015, 36(9): 3147–3154.

|

| [5] |

赵月红, 林乐耘. 不同加工及表面处理状态LF6铝镁合金的深海腐蚀行为[J].

中国有色金属学报, 2001, 11(增刊1): 27–30.

|

| [6] |

穆振军, 陈翔峰, 任润桃, 等. 45#钢和铝镁合金在淡海水交替环境下的腐蚀行为研究[C]// 2009'水环境腐蚀与防护学术研讨会, 北京: 中国腐蚀与防护学会水环境专业委员会, 2009.

|

| [7] |

王新印, 夏妍, 周亚茹, 等. 基于扫描电化学显微镜产生/收集和反馈模式研究纯Mg腐蚀行为[J].

金属学报, 2015, 51(5): 631–640.

DOI: 10.11900/0412.1961.2014.00602.

|

| [8] |

TAN Y, LIU T. Characterising localised corrosion inhibition by means of parameters measured by an electrochemically integrated multielectrode array[J].

Corrosion Engineering Science & Technology, 2014, 49(1): 23–31. |

| [9] |

周亚茹, 朱泽洁, 聂林林, 等. 氯离子浓度对Ni-P合金涂层失效过程影响的SECM实验和COMSOL模拟研究[J].

表面技术, 2016, 45(7): 8–16.

|

| [10] |

孙飞龙, 李晓刚, 卢琳, 等. 5052和6061铝合金在中国南海深海环境下的腐蚀行为研究[J].

金属学报, 2013, 49(10): 1219–1226.

|

| [11] |

骆鸿, 魏丹. 金属腐蚀微区电化学研究进展(1)扫描电化学显微镜技术[J].

腐蚀与防护, 2009, 30(7): 437–441.

|

| [12] |

KATEMANN B B, INCHAUPSE C G, CASTRO P A, et al. Precursor sites for localised corrosion on lacquered tinplates visualised by means of alternating current scanning electrochemical microscopy[J].

Electrochimica Acta, 2003, 48(9): 1115–1121. DOI: 10.1016/S0013-4686(02)00822-8. |

| [13] |

SHI Y Y, ZHANG Z, SU J X, et al. EIS study on 2024-T3 aluminum alloy corrosion in simulated acid rain under cyclic wet-dry conditions[J].

Materials & Corrosion, 2005, 56(10): 701–706. |

| [14] |

AHMAD S, GUPTA A P, SHARMIN E, et al. Synthesis, characterization and development of high performance siloxane-modified epoxy paints[J].

Prog Org Coat, 2005, 54: 248–255. DOI: 10.1016/j.porgcoat.2005.06.013. |

| [15] |

SANCHEZ C M, SOLLA-GULLON J, VIDAL-IGLLESISA F J, et al. Imaging structure sensitive catalysis on different shape-controlled platinum nanoparticles[J].

Journal of the American Chemical Society, 2010, 132(16): 5622–5625. DOI: 10.1021/ja100922h. |

| [16] |

杨少华, 刘增威, 林明, 等. 7075铝合金在不同pH值NaCl溶液中的腐蚀行为[J].

有色金属科学与工程, 2017, 8(4): 26–30.

|

| [17] |

MAZINANI S, S AMSAMI A, JAHANMIRI A, et al. Experimental study on equilibrium solubility (at low partial pressures), density, viscosity and corrosion rate of carbon dioxide in aqueous solutions of ascorbic acid[J].

Fuel & Energy Abstracts, 2011, 305(1): 39–42. |

| [18] |

吴茂永, 田继强, 曹立新, 等. 钨铝合金在不同NaCl溶液中的电化学腐蚀行为研究[J].

腐蚀科学与防护技术, 2015, 27(1): 25–30.

DOI: 10.11903/1002.6495.2014.094.

|

| [19] |

BURNS J T, G UPTA V K, A GNEW S R, et al. Effect of low temperature on fatigue crack formation and microstructure-scale propagation in legacy and modern Al-Zn-Mg-Cu alloys[J].

International Journal of Fatigue, 2013, 55(7): 268–275. |

| [20] |

SOUTO R M, GONZALEZ-GARCIA Y, IZQUIERDO J, et al. Examination of organic coatings on metallic substrates by scanning electrochemical microscopy in feedback mode: revealing the early stages of coating breakdown in corrosive environments[J].

Corrosion Science, 2010, 52(3): 748–753. DOI: 10.1016/j.corsci.2009.10.035. |

2018, Vol. 9

2018, Vol. 9