| EDTA-氨联合络合法制备纳米86.2W-13.1Fe-0.7Ni复合粉体 |

W-Ni-Fe系合金是钨基高密度合金中的重要体系,其合金粉末的制备,特别是如何获得成分稳定且形貌粒度均匀的纳米复合粉体一直以来都是研究的重点[1-5].目前,W-Ni-Fe系纳米复合粉的制备方法分为物理法和化学法,常用的物理方法如球磨法和喷雾转换法[6],虽能制备出多种配比的W-Ni-Fe混合粉末,但粉末中各组元以机械混合为主,难以实现完全合金化.化学法通常是先通过直接共沉淀获得复合氧化物前驱体,再经还原得到合金粉末[7-10],该方法虽有操作简便、反应速率快、沉淀颗粒细小等优点,但由于沉淀过程是非均匀不可控的,难以保证粉末颗粒间成分和形貌的均匀性,在多元体系中往往还需根据热力学条件设计多步沉淀[11-13].络合沉淀法是对传统共沉淀的延伸及改进,在体系中引入络合平衡体系,使沉淀反应发生时溶液中的金属阳离子始终保持在低浓度水平,不仅解决了由沉淀过快引起的匀性差问题,同时也为多组元体系的共沉淀提供了可能.目前,采用EDTA、柠檬酸及氨水等不同络合剂的络合沉淀工艺已经成功运用于W-Cu、WC-Co及正极材料等多种粉末的制备中[14-16].

基于EDTA-Fe(Ⅱ)和NH3-Ni(Ⅱ)联合络合体系,通过络合沉淀工艺一步制备出WO3-Fe2O3-NiO前驱体,研究反应过程中反应pH值及反应时间对前驱体粉末成分、形貌及粒度的影响规律,并获得较优的制备工艺,经还原后得到成分稳定、形貌粒度均匀的纳米W-Ni-Fe系复合粉体.

1 试验 1.1 复合粉末制备工艺以分析纯的硝酸镍、硝酸亚铁和偏钨酸铵(AMT)为原料,氨水及乙二胺四乙酸二钠(EDTA·2Na)为络合剂.向硝酸亚铁溶液中按摩尔比1:1加入EDTA·2Na和少量氨水,搅拌使其充分溶解得到稳定的EDTA-Fe(Ⅱ)络合体系;再向硝酸镍溶液中按照镍氨比1:4加入氨水得到稳定的NH3-Ni(Ⅱ)络合体系.将上述2种配合物溶液按Ni、Fe摩尔比1:20混合,搅匀后加入十二烷基硫酸钠(SDS)表面活性剂并用稀硝酸调节pH值,再按W、Ni摩尔比40:1加入沉淀剂偏钨酸铵溶液得到反应母液.将母液置于90 ℃水浴中边搅拌边反应,待沉淀完全后经过滤、干燥、煅烧后获得WO3-Fe2O3-NiO前驱体,再经800 ℃氢气气氛下还原60 min后得到纳米级86.2W-13.1Fe-0.7Ni复合粉体.

1.2 粉末的性能表征采用日本理学D /max2550全自动转靶X射线衍射仪对粉末进行XRD物相分析;利用澳大利亚VARIAN AA240FS火焰/石墨原子吸收光谱仪进行粉末成分分析;用美国FEI Quanta FEG250扫描电子显微镜和日本电子JEM-2100F透射电子显微镜对粉末进行形貌观察;采用英国MALVERN公司MICRO-PLUS型激光衍射粒度分析仪进行粉末粒度分析.

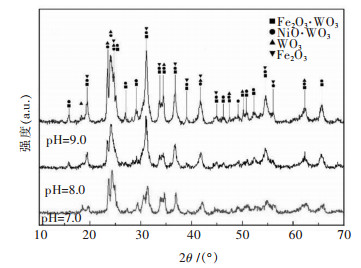

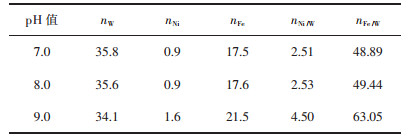

2 结果与讨论 2.1 反应pH值对粉末性能的影响不同反应pH值下获得的WO3-Fe2O3-NiO前驱体的X射线衍射分析结果如图 1所示,粉末中W、Ni、Fe,3种元素的摩尔分数测量值如表 1所列.从图 1中可见,前驱体是由WO3、NiO及Fe2O3所组成的复合氧化物,当pH值低至7.0时,WO3的比例较高,pH增大至9.0时,Fe2O3含量增多.从表 1的数据中可以得出,前驱体中W、Ni、Fe,在pH≤8.0时,3种元素的摩尔比十分接近40:1:20,即质量分数之比为86.2:0.7:13.1;当pH值由7.0增大到8.0时,产物中W、Ni、Fe,3种元素的含量变化不大;当pH值继续增至9.0时,产物中W的含量降低1.5 %,Ni的含量提高0.7 %,Fe的含量提高3.9 %.母液中生成沉淀的主要反应式(1)~式(3)如下:

|

| 图 1 不同反应pH下WO3-Fe2O3-NiO前驱体的XRD图谱 Fig. 1 XRD patterns of WO3-Fe2O3-NiO precursors at different pH |

| 表 1 不同反应pH下WO3-Fe2O3-NiO前驱体中各元素的摩尔分数/% Table 1 Molar fraction of Ni, Fe, W in WO3-Fe2O3-NiO precursors at different pH /% |

|

| 点击放大 |

| $ \text{AMT+}a\text{O}{{\text{H}}^{\text{-}}}\rightleftharpoons \text{6N}{{\text{H}}_{\text{4}}}^{\text{+}}\text{+12/}y{{\left[ {{\text{W}}_{y}}{{\text{O}}_{x}}_{\text{+3}y} \right]}^{\text{2}x\text{-}}}\text{+}b{{\text{H}}_{\text{2}}}\text{O} $ | (1) |

| $ x{{\left[ \text{Ni}{{\left( \text{N}{{\text{H}}_{\text{3}}} \right)}_{\text{4}}} \right]}^{2+}}+{{\left[ {{\text{W}}_{y}}{{\text{O}}_{x}}_{+3y} \right]}^{2x-}}\rightleftharpoons \text{N}{{\text{i}}_{x}}{{\text{W}}_{y}}{{\text{O}}_{x}}_{\text{+3}y}\left( \text{s} \right)\text{+4}x\text{N}{{\text{H}}_{\text{3}}}\left( \text{g} \right) $ | (2) |

| $ x{{\left[ \text{FeY} \right]}^{2-}}+{{\left[ {{\text{W}}_{y}}{{\text{O}}_{x}}_{+3y} \right]}^{2x-}}+x{{\text{H}}^{+}}\rightleftharpoons \text{F}{{\text{e}}_{x}}{{\text{W}}_{y}}{{\text{O}}_{x}}_{\text{+3}y}\left( \text{s} \right)\text{+}x\text{H}{{\text{Y}}^{\text{3-}}},\left( \text{Y=}{{\text{C}}_{\text{10}}}{{\text{H}}_{\text{12}}}{{\text{O}}_{\text{8}}}{{\text{N}}_{\text{2}}} \right)~ $ | (3) |

首先,AMT在溶液中会依据pH值的不同发生不同程度的水解,生成某多钨酸根离子[WyOx+3y]2x-(y≥1,且随着pH值的增大而降低[17]),金属络合物在加热下缓慢释放出的金属阳离子与其反应就会生成满足一定化学计量比的钨酸盐纳米沉淀颗粒.根据反应pH值的不同,沉淀中Ni、Fe、W,3种元素的含量及比例也有所差别,基本规律是溶液pH值越大,钨酸根离子的水解程度越大,沉淀中W的含量降低,Ni、Fe的含量增多.分析认为:当pH值过低时,AMT可能会水解为难溶的仲钨酸铵沉淀,导致前驱体中WO3的含量激增,而pH值过高则会导致金属阳离子优先与[OH]-反应生成氢氧化物沉淀,使Fe、Ni富集.

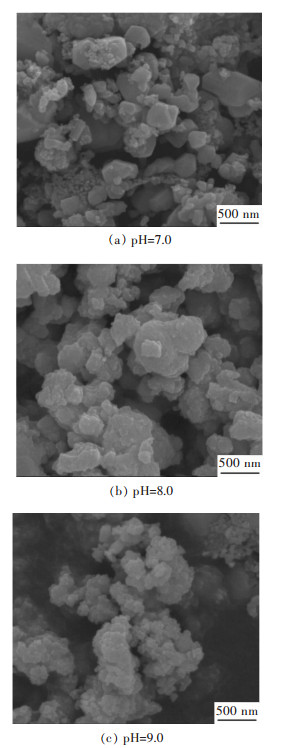

图 2所示为不同反应pH值下WO3-Fe2O3-NiO前驱体的扫描电镜图像.前驱体粉末的形貌以近球形颗粒为主,一次颗粒的粒径小于100 nm,颗粒间有一定程度的团聚,反应pH值对颗粒的形貌影响不大,只是随着pH值的增加,一次颗粒的粒径降低,颗粒之间的团聚增多.由于反应时母液中金属阳离子的生成是均匀缓慢的,因此沉淀过程中颗粒的形核趋于均匀,容易得到近球形的细小颗粒.反应pH值的增大会使体系中络合物的稳定性增强,自由金属阳离子的释放速度变慢,即沉淀时溶液中离子浓度降低,因此易于得到更加细小的沉淀颗粒,但这同时增大了颗粒的表面活性,导致团聚现象的增多.

|

| 图 2 不同反应pH下WO3-Fe2O3-NiO前驱体的SEM图像 Fig. 2 SEM images of WO3-Fe2O3-NiO precursors reacted at different pH |

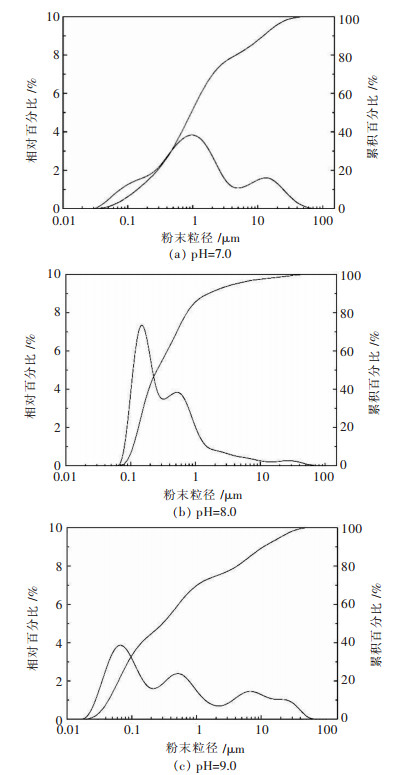

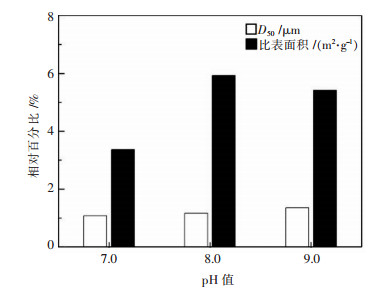

不同反应pH值下WO3-Fe2O3-NiO前驱体的激光粒度分布曲线如图 3所示,其中粒径D50和比表面积S随pH值的变化规律如图 4所示.从图 3可以看出,前驱体粉末的粒度分布曲线均呈多峰规律,随着pH值的增大,曲线峰数增多,主峰位置左移,且粒度分布范围变宽,这说明反应pH值越大,产物中一次颗粒的粒径越小,而颗粒之间的团聚程度也在变大,这与SEM照片观察到的现象吻合.由图 4的数据也能看出,当pH值从7.0增大到9.0时,粉末的D50从1.08 μm增大到1.35 μm,幅度不大,而比表面积则从3.36 m2/g增大至5.42 m2/g,增大了61.3 %,这也说明pH值的提高降低了一次颗粒的粒径,这一趋势在pH值达到8.0时最明显,之后再通过提高pH值来细化颗粒的效果已不再明显.

|

| 图 3 不同反应pH值下WO3-Fe2O3-NiO前驱体的激光粒度分布曲线 Fig. 3 Laser particlesize distribution of WO3-Fe2O3-NiO precursors at different pH |

|

| 图 4 不同pH值下WO3-Fe2O3-NiO前驱体的D50粒径及BET比表面积 Fig. 4 D50 andBET of WO3-Fe2O3-NiO precursors at different pH |

综上所述,在确保产物成分均匀性的前提下,选择反应pH值时还应综合考虑粉末细化与颗粒团聚的共同效应,因此选择pH=8.0作为反应的pH值能够获得成分最均匀且粒度最细小的氧化物前驱体.

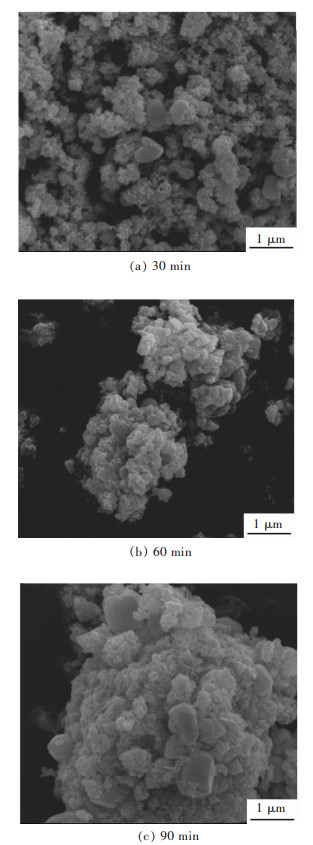

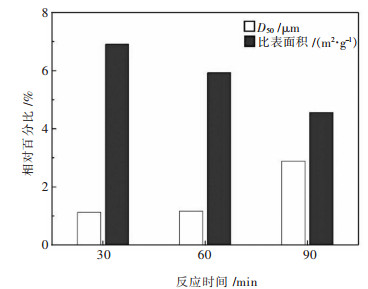

2.2 反应时间对粉末形貌及组成的影响溶液体系中沉淀颗粒的团聚往往发生在颗粒生长的中后期[18],为确定这一时间节点并防止大量团聚的发生,需要研究反应时间对粉末性能的影响规律. 图 5所示为不同水浴时间下得到的WO3-Fe2O3-NiO前驱体的SEM图像,其D50及比表面积的变化规律如图 6所示.从图 5中可以看出,反应初期生成的颗粒细小而分散(图 5(a));当反应时间从30 min延长至60 min后,颗粒进一步长大,颗粒间开始出现细微的团聚(图 5(b)),但粉末平均粒径的增大还不明显;而当反应时间延长至90 min后,一次颗粒停止生长,颗粒间出现大量团聚(图 5(c)),粉末D50也从1.12 μm增大到2.88 μm,同时比表面积从6.91 m2/g下降到4.56 m2/g.这说明一次颗粒的生长在反应时间达到60 min后停滞,此时沉淀反应完成,之后只以颗粒间的大范围团聚为主.产生团聚的主要动力是颗粒的布朗运动,颗粒停止生长后,互相接触及碰撞的机率和动能越大,团聚的可能性越高,因此在保证沉淀反应充分完成即颗粒停止生长的前提下应避免颗粒间发生大量团聚,水浴时间为60 min时符合这一要求.

|

| 图 5 不同反应时间WO3-Fe2O3-NiO前驱体的SEM图像 Fig. 5 SEM images of WO3-Fe2O3-NiO precursors obtainedat different reaction time |

|

| 图 6 反应时间对WO3-Fe2O3-NiO前驱体末D50粒径及BET比表面积的影响 Fig. 6 Effectsof reaction time on D50 andBET of WO3-Fe2O3-NiO precursors |

2.3 86.2W-13.1Fe-0.7Ni复合粉末性能的表征

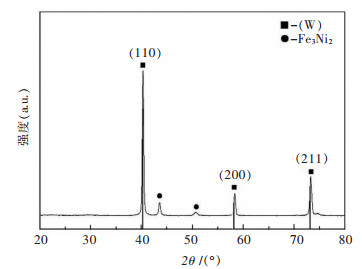

将pH=8.0,水浴时间60 min条件下制备的WO3-Fe2O3-NiO前驱体经氢气气氛还原后得到86.2W-13.1Fe-0.7Ni复合粉末,其XRD图谱如图 7所示.从图 7中可见,还原产物的衍射峰具有明显的晶体特征,其物相中存在2个相,即W和Fe3Ni2.通过分析W相的衍射峰发现,其三强衍射峰出现了向右偏离的现象.从表 1中的数据来看,前驱体中Fe、Ni两元素的摩尔比远大于3:2,所以认为钨相的衍射峰偏离的现象是因为有部分Fe原子固溶进入W的晶格间隙,引发晶格畸变.根据布拉格方程2dsinθ=nλ,衍射峰峰位的右移即θ增加,说明晶面间距d减小,由于Fe原子的原子半径小于W原子,因此当Fe原子固溶进W晶格间隙时,会使溶质原子周围的点阵发生坍缩,晶面间距减小,这也说明了Fe在复合粉中除以Fe3Ni2形式存在外, 还以溶质的形式与W形成固溶体.

|

| 图 7 86.2W-13.1Fe-0.7Ni复合粉的XRD图谱 Fig. 7 XRD patterns of 86.2W-13.1Fe-0.7Nicomposite powder |

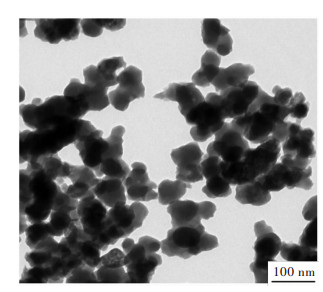

图 8所示为86.2W-13.1Fe-0.7Ni复合粉末的透射电子显微图像.从图 8中可以看出,复合粉的一次颗粒粒度细小,单个颗粒呈椭球状,且粒径都在80~100 nm之间.形貌中含有两种不同衬度的相特征,这是由于W比Ni-Fe密度大,电子束不易穿透W颗粒,W粒子多呈暗衬度而Ni-Fe粒子显示较明亮的衬度.从照片中看到Ni-Fe相和W颗粒粘结在一起形成复合粒子,两种颗粒的大小均小于100 nm,共同构成了纳米86.2W-13.1Fe-0.7Ni复合粉体.

|

| 图 8 86.2W-13.1Fe-0.7Ni复合粉的TEM图像 Fig. 8 TEM imagesof 86.2W-13.1Fe-0.7Ni composite powder |

3 结论

1) 采用EDTA-氨联合络合沉淀法制备WO3-Fe2O3-NiO氧化物前驱体.随着反应pH值的提高,前驱体中W的含量降低,Ni和Fe的含量提高;粉末一次颗粒的粒径大小呈降低趋势,颗粒间的团聚程度增大. pH=8.0时得到的前驱体粉末成分最稳定且粒度细小.

2) 前驱体一次颗粒的生长在反应时间达到60 min后停滞,粉末颗粒之间的团聚在此时开始大量出现.当反应pH=8.0时,限定水浴时间60 min,可以获得由近球形颗粒组成的微团聚复合氧化物前驱体,其平均粒径为1.16 μm.

3) 将前驱体经氢气气氛还原后得到的纳米86.2W-13.1Fe-0.7Ni复合粉,由W和Fe3Ni2两相均匀混合构成,部分Fe原子固溶进W间的晶体间隙形成固溶体.粉末颗粒形貌均匀,呈椭球形,颗粒团聚少,粒径在80~100 nm之间.

| [1] |

赵慕岳, 王伏生, 孙志雨. 我国钨基高比重合金发展的回顾[J].

有色金属科学与工程, 2013, 4(5): 2–5.

|

| [2] |

王松, 谢明. 高密度钨合金的研究现状与发展趋势[J].

稀有金属材料与工程, 2012, 41: 145–148.

|

| [3] |

LIU W S, MA Y Z, ZHANG J J. Properties and microstructural evolution of W-Ni-Fe alloy via microwave sintering[J].

International Journal of Refractory Metals and Hard Materials, 2012, 35: 138–142. DOI: 10.1016/j.ijrmhm.2012.05.004. |

| [4] |

FAN J L, GONG X, HUANG B Y, et al. Densification behavior of nanocrystalline W-Ni-Fe composite powders prepared by sol-spray drying and hydrogen reduction process[J].

Journal of Alloys and Compounds, 2010, 489(1): 188–194. DOI: 10.1016/j.jallcom.2009.09.050. |

| [5] |

HU K, XIAO X Q, YANG C, et al. Densification and microstructure evolution during SPS consolidation process in W-Ni-Fe system[J].

Transactions of Nonferrous Metals Society of China, 2011, 21: 493–501. DOI: 10.1016/S1003-6326(11)60742-5. |

| [6] |

王瑞欣, 郭志猛, 罗骥, 等. 弥散强化钨镍铁高比重合金的制备及性能研究[J].

稀有金属, 2017, 41(1): 21–24.

|

| [7] |

徐玉松, 田国建, 顾永振, 等. Cu-20 %W原位复合粉末的制备工艺[J].

过程工程学报, 2016, 16(3): 510–515.

DOI: 10.12034/j.issn.1009-606X.215377. |

| [8] |

Aleksandrova L, Iordanovaa R, Dimitrievbetal Y. Research progress of the tungstate luminescence material[J].

Optical Materia1s, 2014, 36(8): 1366–1372. DOI: 10.1016/j.optmat.2014.03.031. |

| [9] |

张武装, 高海燕, 黄伯云. 纳米晶WC-Co复合粉末制备的研究[J].

稀有金属材料与工程, 2007, 36(7): 1254–1256.

|

| [10] |

周向阳, 罗楚城, 王辉. 共沉淀法制备Fe-Ni合金粉末的热力学分析[J].

功能材料, 2017, 48(1): 1225–1229.

|

| [11] |

ZHANG C F, YAO Y L, ZHANG Y L, et al. Preparation of ultra-fine fibrous Fe–Ni alloy powder by coordinated co-precipitation–direct reduction process[J].

Transactions of Nonferrous Metals Society of China, 2012(12): 1972–2978. |

| [12] |

MATSUI I, KAWAKATSU T, TAKIGAWA Y, et al. Fabrication of bulk nanocrystalline Fe–Ni alloys with high strength and high ductility by an electrodeposition[J].

Materials Letters, 2014, 116(2): 71–74. |

| [13] |

张银亮. 配位共沉淀热分解还原法制备多孔纤维状铁镍合金粉[D]. 长沙: 中南大学, 2009.

|

| [14] |

BERNARDOA L, PARCIANELLOA G, COLOMBOA P. Novel synthesis and applications of yttrium silicates from a silicone resin containing oxide nano-particllers[J].

Ceramics lnternational, 2012, 38(7): 5469–5474. |

| [15] |

姜艳, 王旭, 王永红. EDTA-柠檬酸络合法制备葡萄状硅酸忆纳米晶[J].

硅酸盐通报, 2015, 34(9): 2515–2524.

|

| [16] |

叶小丽, 吴晓琴, 王淑娟. 氨水/Fe(Ⅱ)EDTA溶液同时脱硫脱硝实验研究[J].

环境科学学报, 2014, 34(6): 1560–1566.

|

| [17] |

MACINNIS M B, 庄海兴. 钨化学[J].

湿法冶金, 1984(9): 49–53.

|

| [18] |

曹瑞军, 林晨光, 孙兰, 等. 超细粉末的团聚及其消除方法[J].

粉末冶金技术, 2006(6): 460–466.

|

2018, Vol. 9

2018, Vol. 9