| 镁质氧化镍矿非熔融金属化还原—磁选镍铁工业试验研究 |

镍是重要的战略储备金属,广泛应用于国防、航空航天、交通运输、石油化工等领域,是生产不锈钢、高温合金和高性能特种合金、储能材料、磁性材料等的重要原料[1-3].中国是一个镍消费大国,镍矿主要靠从国外进口,据国家统计局公布数据显示2014年其对外依存度竟超过74%.镍矿资源主要分为氧化镍矿和硫化镍矿,前者储量占全球镍矿资源的70% [4-5],其经济开发利用受到关注.中国云南氧化镍矿储量丰富,如元江、滇西、文山和会理镍矿金属镍储量分别达到43万吨、60万吨、100万吨和40万吨.然而,就现有技术而言可利用的镍资源占其总镍资源储量比例不足25%,该类氧化镍矿具有镍低镁高的共同点,属镁质贫镍氧化矿,开发利用困难[6-12].

目前处理镁质氧化镍矿的工艺有常压硫酸直接浸出法(AL)、回转窑干燥预还原-电炉熔炼法(RKEF)和大江山法. AL法处理云南镁质氧化镍矿酸耗高(900 kg H2SO4/t·矿)、渣量大、除杂过程镍、钴损失率高,且废水处理困难[13-14];RKEF法是处理镁质氧化镍矿的较成熟工艺[15-16],但该法投资高、电耗大、生产成本高,处理云南含镍1%左右的矿则经济性更差;大江山法是目前业界公认的处理镁质氧化镍矿最成功的技术.和RKEF法相比,该法使用价格低廉的煤代替昂贵的焦碳进行加热和还原;同等规模下投资只有前者的50%,但长期以来日方对其关键技术进行封锁,掌控难度很大[17].学者们进行了很多类似大江山法的研究,实验室取得了较好的结果,工业应用时回转窑结圈问题无法解决,难实现连续化生产.

由此,本文作者以代表性镁质贫镍氧化矿为研究对象,开发了以廉价的煤作还原剂在非熔融状态下金属化还原-磁选回收镍铁新技术.在前期实验室系统试验的基础上,本文重点介绍该技术的半工业试验和工业试验情况.

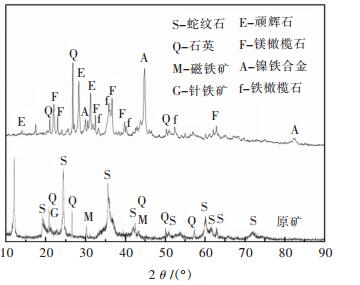

1 试验 1.1 原料及设备试验用缅甸镁质氧化镍矿化学成分如表 1所示.数据显示,矿中氧化镁和二氧化硅含量较高,分别为21.73%和39.52%,镍和铁的含量则分别为1.42%和17.31%,图 1为该氧化镍矿XRD图谱,图 1中显示主要组成矿物为蛇纹石,其次为石英和铁氧化物(磁铁矿、针铁矿).进一步借助半定量XRD分析、光学显微镜、SEM/EDS、TG-DSC、ICP-AES及必要的化学物相分析方法对该氧化镍矿进行系统工艺矿物学研究.研究表明,矿中蛇纹石占矿物总量近80%,其次可观测到一定量的石英、铁氧化物及白云母;超过90%的镍赋存于蛇纹石,大部分铁主要分布于铁氧化物中,少量以类质同象的方式赋存于硅酸盐矿物中;此外,还发现蛇纹石矿物相较铁氧化物矿物相颗粒粗.由此可见,该缅甸氧化镍矿是典型的镁质氧化镍矿.

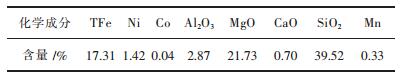

| 表 1 试验用镁质氧化镍矿化学成分 Table 1 Chemical analysis of the magnesium-rich nickel oxide ore |

|

| 点击放大 |

|

| 图 1 试验用氧化镍矿原矿及半工业非熔融态金属化还原产物XRD图谱 Fig. 1 XRD patterns of the initial ore and the non-molten metalized product obtained from the semi-pilot scale test |

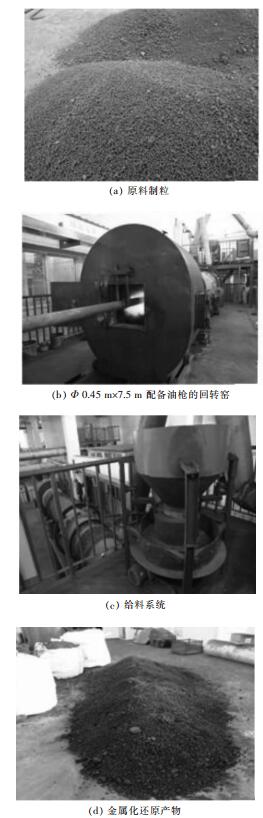

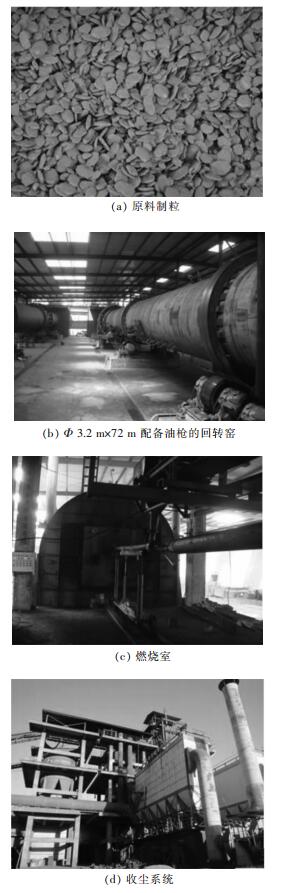

半工业试验研究时,镁质氧化镍矿非熔融态金属化还原在回转窑内进行,窑内径Φ=0.45 m,长度L=7.5 m,采用油枪对物料进行加热.除装配油枪的回转窑外,还配置有圆盘给料机、旋风收尘器、换热器、布袋收尘器及吸收塔等设备,如图 2所示.半工业试验主要考查生产过程窑内气氛对金属化还原效果的影响及新技术应用的稳定性.工业试验非熔融金属化还原试验在内径Φ=3.2 m,长度L=72 m的回转窑中进行,采用煤枪加热,如图 3所示.工业试验用于进一步验证该新技术应用的稳定性.

|

| 图 2 半工业试验系统部分设备和物料照片 Fig. 2 Photographs of several experimental facilities and materials in the semi-pilot scale test |

|

| 图 3 工业试验系统部分设备和物料照片 Fig. 3 Photograph of the equipments at the pilot test plant |

1.2 工序描述

试验可划分为4个工序,包括:原料准备、非熔融态金属化还原、水淬/球磨及磁选分离.第1工序中,将已破磨、风干后的氧化镍矿和一定量的煤及萤石在卧式搅拌混料机中均匀混合,然后经双辊挤压造粒机制成大小约15 mm的小球;第2工序中,严格控制回转窑窑内温度低于原料熔融温度,完成氧化镍矿非熔融金属化还原反应;第3工序中,在系统实验室小型试验基础上,采用水淬急冷方式阻止已还原的金属化还原产物再氧化;最后工序,金属化还原产物磁选分离,磁选试验在实验室小型磁选机上进行.试验中从窑尾、旋风收尘及布袋收尘定期收集粉尘并返回加料系统.

与RKEF不同,本工艺取消了矿热电炉,以高品质镍铁精矿为最终产物,从而极大地降低了投资成本和能耗.此外,金属化还原温度(1200 ℃左右)远低于RKEF及大江山法,除降低能耗外还确保了原料处于非熔融态,避免回转窑结圈,保证了生产连续运行,提高了设备处理能力.

2 结果与讨论 2.1 半工业试验通过改变试验操作参数来考量本论文推荐的新技术在应用中的可行性和稳定性,待评估参数有:回转窑窑尾压力、磁选尾矿中镍损失、镍和铁的回收率及镍铁精矿中镍和铁的品位.

物料停留时间可由式(1)表示,受窑长、窑内径、物料安息角、窑转速及倾角影响,另进出料受下料量及回转窑挡料圈高度影响.

| $ T = \frac{1}{\pi } \cdot \frac{L}{D} \cdot \frac{{\sin \theta }}{{n\tan \alpha }} $ |

其中式(1)中:L为窑长,7.5 m;D为窑内径,0.45 m; θ为物料安息角,37.7°;n为窑转速,r/min;α为窑倾角,1°;

半工业试验过程中,通过调节回转窑转速来调节物料停留时间,具体试验参数如下:①风干矿水分:约为10%;②物料配比: 8.5%无烟煤, 6%萤石, 85.5%氧化镍矿; ③进料粒度:15 mm;④进料速度(干基) : 20~25 kg/h; ⑤日处理量:480~600 kg/d; ⑥还原区温度: 1150~1200 ℃; ⑦反应时间: 2 h; ⑧高温区停留时间: 35 min; ⑨磁选物料给料粒径: < 74 μm 占80% ; ⑩磁选磁场强度: 150 MT.

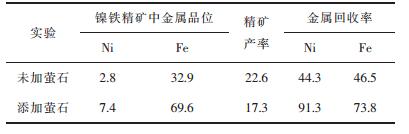

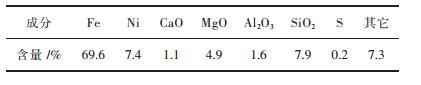

通过引风系统调节回转窑内压力以考察其对氧化镍矿非熔融态金属化还原的影响.控制窑尾压力并稳定维持在–0.03~0.04 MPa,共连续进行50天试验,处理氧化镍矿约20吨.具体试验结果如表 2所示:当窑尾压力为正压时,镍、铁金属化率显著增加,镍回收率从44.3%增加到91.3%,铁则从46.5%增加到73.8%.此外,生产的镍铁精矿镍和铁品位平均值同样有所提高,分别从2.9%和25.6%提高到7.4%和69.6%.另一方面,残留在磁选尾矿中的镍则显著降低,从1.22%变为0.16%. 表 3列出了镍铁精矿化学成分,表明生产的镍铁精矿可作为不锈钢生产基料用.

| 表 2 添加萤石前后对比实验结果/% Table 2 Contrast results of the tests with or without fluorite addition/% |

|

| 点击放大 |

| 表 3 半工业试验生产镍铁精矿的化学分析结果 Table 3 Chemical analysis of the produced ferronickel concentrate from the semi-pilot test |

|

| 点击放大 |

对比试验结果,不难发现控制回转窑窑尾压力处于合适正压值有利于氧化镍矿非熔融态金属化还原,可归因于负压条件下过多还原性气体被抽出,而前述研究表明与固定炭相比镍、铁氧化物更容易被CO还原.也就是说,负压条件下,体系还原气氛不足,金属氧化物还原不充分.此外,正压可以减少粉尘的产生,提高回转窑处理能力.连续试验过程并未出现回转窑结圈现象,显示了良好的操作稳定性.

半工业试验金属化还原产物XRD图谱见图 1,结果表明氧化镍矿在半工业试验非熔融金属化还原过程生成了镍铁合金相.同时,与原矿相比蛇纹石相消失,而镁橄榄石和顽辉石成为金属化还原产物的主要矿相,说明蛇纹石完全转化成了镁橄榄石和顽辉石.

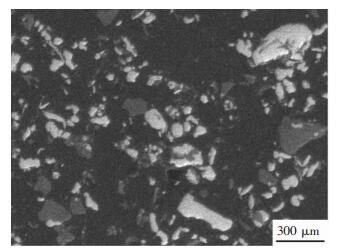

通过物相研究发现,磁选精矿中以镍铁合金为主要矿相,杂质相主要为硅酸盐相.镍铁合金主要呈单体粒状产出,少部分与顽火辉石、玻璃相、石英等连生产出.顽火辉石等硅酸盐相及石英主要与镍铁合金连生产出,粒度一般小于0.01 mm.还有一部分顽火辉石等硅酸盐相及石英等呈细粒单体形式产出,系磁选过程中机械夹杂而进入磁选精矿.磁选精矿中镍铁合金及杂质相的产出特征见图 4.大多数新生合金颗粒总是围绕着矿物基底孔洞的边缘或存在于矿物表面,表明矿物中镍、铁金属发生了迁移.聚合的镍铁合金大都在100 μm以上,表明萤石能够促进金属态镍和铁的聚合,便于磁选分离、富集.

|

| 图 4 磁选精矿中镍铁合金(亮白色)及杂质相(暗灰色)扫描电镜图 Fig. 4 SEM photo of ferronickel (bright white) and impurities (atrous) in the concentrate |

2.2 工业试验

在半工业试验的基础上,于2014年在Φ3.2×72 m回转窑上进行了工业试验,参数如下:①风干矿水分:约为10%;②物料配比: 10%无烟煤, 3%萤石, 87%氧化镍矿; ③进料粒度:15 mm;④进料速度(干基) : 20 t/h; ⑤日处理量:500~550 t/d; ⑥还原区温度: 1200 ℃; ⑦反应时间: 3 h; ⑧高温区停留时间: 0.5 h; ⑨磁选物料给料粒径:< 74 μm 占80% ; ⑩磁选磁场强度: 150 MT.

工业试验连续运行15天,共处理了8000吨物料,试验过程没有出现回转窑结圈问题,运行状况良好.产出的镍铁精矿含镍7%~8%、含铁60%(精矿产率18%);磁选尾矿含镍0.3%,镍回收率85%;吨镍铁精矿电耗300 kWh(吨干基矿电耗55 kWh).

综上可见,本论文提出的新技术能够实现镁质氧化镍矿在非熔融温度下充分金属化还原,达到富集镍和铁的目的.

3 结论本论文开展了镁质氧化镍矿非熔融态金属化还原半工业试验及工业试验研究,结论如下:

1) 半工业试验结果表明,氧化镍矿能够在非熔融温度下完成金属化还原.回转窑窑尾压力维持在0.02~0.04 MPa的正压下,有利于镍和铁的金属化.萤石可促使随硅酸盐矿相转变解离出来的镍在非熔融温度下充分金属化并最终生成镍铁合金,这极大地提高了金属回收率及镍铁精矿中金属品位,回收率分别从44.3%和46.5%增加到91.3%和73.8%,金属品位分别从2.8%和32.9%升高到7.4%和69.6%,磁选尾矿中残留镍则低至0.16%.

2) 半工业连续试验持续进行50天,共处理氧化镍矿约20吨,并未出现回转窑结圈现象.工业试验持续进行15天,共处理氧化镍矿约8000吨,也未出现回转窑结圈现象,证明该工艺具有良好的可行性和操作稳定性.初步计算表明,回转窑非熔融态金属化还原工序吨镍铁精矿电耗约300 kWh,折合吨干基矿电耗约55 kWh.

3) 采用本论文提出的非熔融态金属化还原—磁选新技术处理镁质氧化镍矿生产镍铁精矿完全可行.该技术的灵活性及成本优势使其具有很强的竞争力,很可能为处理镁质氧化镍矿提供一种新的技术选择.

| [1] |

MA B Z, WANG C Y, YANG W J, et al. Screening and reduction roasting of limonitic laterite and ammonia-carbonate leaching of nickel-cobalt to produce a high-grade iron concentrate[J].

Minerals Engineering, 2013(50/51): 106–113. |

| [2] |

中华人民共和国海关统计[EB/OL]. (2015-02-12), <http://www.customs.gov.cn/publish/portal0>.

|

| [3] |

王成彦, 尹飞, 陈永强, 等. 国内外红土镍矿处理技术及进展[J].

中国有色金属学报, 2008, 18(1): 1–8.

|

| [4] |

GLEESON S A, BUTT C R M, ELLAS M. Nickel laterites: a review[J].

SEG Newsletter, 2003, 54(3): 11–18. |

| [5] |

CHEN B Y, LIU H T, YANG P. The basic metallogenic regularity of global lateritic nickel ore deposits[J].

Acta Geoscientica Sinica, 2013, 34(1): 202–206. |

| [6] |

MA B Z, YANG W J, YANG B, et al. Pilot-scale plant study on the innovative nitric acid pressure leaching technology for laterite ores[J].

Hydrometallurgy, 2015, 155: 88–94. DOI: 10.1016/j.hydromet.2015.04.016. |

| [7] |

JOHNSON J A, CASHMRE B C, HOCKRIDGE R J. Optimisation of nickel extraction from laterite ores by high pressure acid leaching with addition of sodium sulphate[J].

Minerals Engineering, 2005, 18(13/14): 1297–1303. |

| [8] |

GUO X Y, LI D, PARK K H, et al. Leaching behavior of metals from a limonitic nickel laterite using a sulfation-roasting-leaching process[J].

Hydrometallurgy, 2009, 99(3/4): 144–150. |

| [9] |

FAN C L, ZHAI X J, FU Y, et al. Extraction of nickel and cobalt from reduced limonitic laterite using a selective chlorination-water leaching process[J].

Hydrometallurgy, 2010, 105(1/2): 191–194. |

| [10] |

BUYUKAKINCI E, TOPKAYA Y A. Extraction of nickel from lateritic ores at atmospheric pressure with agitation leaching[J].

Hydrometallurgy, 2009, 97(1/2): 33–38. |

| [11] |

MA B Z, WANG C Y, YANG W J, et al. Selective pressure leaching of Fe(Ⅱ)-rich limonitic laterite ores from Indonesia using nitric acid[J].

Minerals Engineering, 2013, 45: 151–158. DOI: 10.1016/j.mineng.2013.02.009. |

| [12] |

肖军辉, 冯启明, 王振, 等. 芒市硅酸镍矿回转窑直接还原制备镍铁半工业试验研究[J].

稀有金属, 2012, 36(6): 958–965.

|

| [13] |

MCDONALD R G, WHITTINGTON B I. Atmospheric acid leaching of nickel laterites review[J].

Hydrometallurgy, 2008, 91(1/2/3/4): 35–55. |

| [14] |

LU J, LI G H, RAO M J, et al. Atmospheric leaching characteristics of nickel and iron in limonitic laterite with sulfuric acid in the presence of sodium sulfite[J].

Minerals Engineering, 2015, 78: 38–44. DOI: 10.1016/j.mineng.2015.03.030. |

| [15] |

NAYAK, J. Production of ferro-nickel from Sukinda laterites in rotary kiln-electric furnace[J].

Transactions of the Indian Institute of Metals, 1985, 38(3): 241–247. |

| [16] |

MA B Z, WANG C Y, YANG W J, et al. Comprehensive utilization of philippine laterite ore, part 1: Design of technical route and classification of the initial ore based on ineralogical analysis[J].

International Journal of Mineral Processing, 2013, 124: 42–49. DOI: 10.1016/j.minpro.2013.08.003. |

| [17] |

吴筱锦. 日本大江山厂用直接还原硅镁镍矿法生产镍铁[J].

有色冶炼, 1989(3): 22–27.

|

2018, Vol. 9

2018, Vol. 9