| 铜渣在CO2-CO混合气体中焙烧实验研究 |

铜渣是铜冶炼过程中产生的固体废弃物,我国的铜冶炼企业每年都会产生大量铜渣,其产量约为金属铜产量的2.2倍[1],铜渣中全铁含量达到30%~40%,铜含量普遍在0.5%以上,有时甚至高达4%~5%[2],而铁和铜在当今世界金属消费量中分别位居第1位和第3位,铜渣是极有价值的冶金二次资源[2].铜渣中铁主要以铁橄榄石和磁铁矿的形式存在,铁橄榄石和磁铁矿中还掺杂有钴、镍等其他金属成分,铜以铜锍的形式存在.此外铜渣中还含有一些脉石组成的无定形玻璃体.当前铜渣以火法炼铜产生的水淬渣为主,有部分冶炼厂采用浮选法提取其中的铜元素,但贫化渣中仍含有大量的其他有价金属.

目前,回收铜渣中有价组分一般有选矿法、火法分离、湿法浸出等.铜渣中的铁分散于多种矿物相中,含铁矿物相粒度小、解离困难,因此富集渣中的铁尚有许多困难未克服,并不能大规模的产业化.

铜渣中回收铁的技术一般是选矿法、湿法和高温焙烧(火法).高温焙烧分为还原性焙烧和氧化性焙烧.还原性焙烧一般是向样品中加入碳粉或通入氢气等还原性气体[3-5],将渣中高价铁还原成低价铁再次回收.氧化焙烧是在焙烧过程中通入氧气或空气,再通过其他手段如磁选来富集被磁化含铁物相中的铁元素,其核心是将橄榄石转化为磁性氧化铁[6-7];根据资料[8-12],在一定条件下,向铜渣中加入CaO可以使2FeO·SiO2分解,控制氧势可以使铜渣中的FeO氧化成Fe3O4.实验依据热力学分析,采用CO2和CO混合气体来控制体系内的氧分压,并添加一定量的CaO来焙烧铜渣样品,考虑分析了焙烧时间,CO2-CO分压比和温度等影响因素,探究渣中含铁物相磁化的有利条件,从而实现铜渣中Fe的回收.

1 实验 1.1 铁氧化物磁化焙烧热力学分析铜渣中的主要含铁物相是铁橄榄石,其在有氧环境下磁化反应如下[13]:

| $ \begin{array}{l} {\rm{2FeO}} \cdot {\rm{Si}}{{\rm{O}}_{\rm{2}}}{\rm{ + 1/3}}{{\rm{O}}_{\rm{2}}}{\rm{ = 2/3F}}{{\rm{e}}_{\rm{3}}}{{\rm{O}}_{\rm{4}}}{\rm{ + Si}}{{\rm{O}}_{\rm{2}}}\\ \mathit{\Delta G}_m^\theta =-171\;213 + 54.67T \end{array} $ | (1) |

为了破坏铁橄榄石的结构, 防止SiO2与铁的重新结合,再向铜渣中加入CaO.反应如下:

| $ \begin{array}{l} {\rm{CaO + Si}}{{\rm{O}}_{\rm{2}}}{\rm{ = CaO}} \cdot {\rm{Si}}{{\rm{O}}_{\rm{2}}}\\ \mathit{\Delta G}_m^\theta =-92\;500 + 2.5T \end{array} $ | (2) |

| $ \begin{array}{l} {\rm{2CaO + Si}}{{\rm{O}}_{\rm{2}}}{\rm{ = 2CaO}} \cdot {\rm{Si}}{{\rm{O}}_{\rm{2}}}\\ \mathit{\Delta G}_m^\theta =-118\;800 + 11.3T \end{array} $ | (3) |

从热力学上可以看出2CaO·Si02比CaO·Si02更容易生成,但一部分2CaO·Si02会与Fe304结合[14-18].为了避免2CaO·Si02的生成, 向铜渣中按钙硅比1:1添加CaO, 磁化反应如下:

| $ \begin{gathered} {\rm{2FeO}} \cdot {\rm{Si}}{{\rm{O}}_{\rm{2}}}{\rm{ + 1/3}}{{\rm{O}}_{\rm{2}}}{\rm{ + CaO = 2/3F}}{{\rm{e}}_{\rm{3}}}{{\rm{O}}_{\rm{4}}}{\rm{ + CaO}} \cdot {\rm{Si}}{{\rm{O}}_{\rm{2}}} \hfill \\ \mathit{\Delta G}_m^\theta =-263\;713 + 57.17T \hfill \\ \end{gathered} $ | (4) |

同时还伴有过氧化反应的发生,反应如下:

| $ \begin{gathered} {\rm{2FeO}} \cdot {\rm{Si}}{{\rm{O}}_{\rm{2}}}{\rm{ + 1/2}}{{\rm{O}}_{\rm{2}}}{\rm{ + CaO = F}}{{\rm{e}}_{\rm{3}}}{{\rm{O}}_{\rm{4}}}{\rm{ + CaO}} \cdot {\rm{Si}}{{\rm{O}}_{\rm{2}}} \hfill \\ \mathit{\Delta G}_m^\theta =-339\;989 + 103.37T \hfill \\ \end{gathered} $ | (5) |

根据以上分析和相关文献[19-22],认为铜渣在有氧环境下焙烧过程中的铁氧化物的相转变可概括为:2FeO·SiO2→Fe3O4→Fe2O3.铜渣从800℃开始发生物相转变[21],由铁橄榄石转变为Fe3O4,在焙烧过程中需要控制合适的氧势来抑制Fe2O3的生成.

将式(4)和式(5)代入下列公式:

| $ \mathit{\Delta }{\mathit{G}_m} = \mathit{\Delta G}_m^\theta = + RT\ln {\rm{K}} $ | (6) |

计算得到:T=873K时,PO2=4.24×10-34Pa;PO2=1.31×10-25 Pa

T=1 473 K时,PO2=8.11×10-15 Pa;PO2=4.91×10-9 Pa

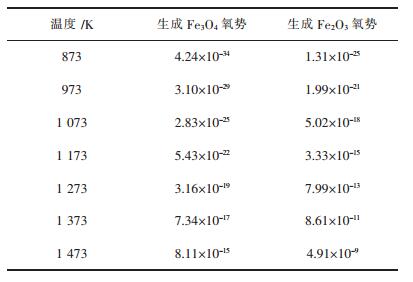

详细计算结果如表 1所示.

| 表 1 873~1 473 K温度下, 反应式(4)、(5)所需氧势/Pa Table 1 At 873~1 473 K, reaction(4)(5)required oxygen potential /Pa |

|

| 点击放大 |

由表 1看出,氧气氛围中焙烧铁橄榄石,若要体系生成磁铁矿相,则对氧气浓度的要求较为严苛.温度越高,反应所需的氧势越高,氧势控制的条件越宽松,但过高的温度会造成能源的大量消耗,也会使生成的磁铁矿相再次损失.

实验中通入CO2-CO混合气体,可以达到控制体系氧势和降低温度的目的.反应如下:

| $ \begin{gathered} {\rm{2CO + }}{{\rm{O}}_{\rm{2}}}{\rm{ = 2C}}{{\rm{O}}_{\rm{2}}} \hfill \\ \mathit{\Delta G}_m^\theta =-564\;840 + 173.64T \hfill \\ \end{gathered} $ | (7) |

经过热力学计算:

T=873K时,PO2=4.24×10-34Pa, PCO2/PCO=1.50×10-7

PO2=1.31×10-25Pa, PCO2/PCO=2.63×10-3

T=1 473K时,PO2=8.11×10-15Pa, PCO2/PCO=8.51×10-5

PO2=4.91×10-9Pa, PCO2/PCO=6.63×10-2

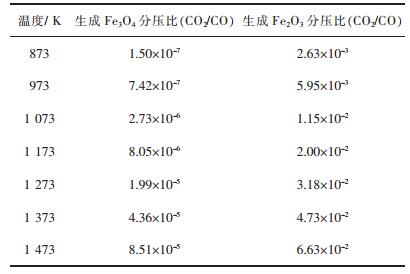

由以上计算可以看出:温度越高,氛围中CO含量越低,气体的分压也越容易控制.因此适当提高温度可以有效降低铜渣中铁橄榄石的磁化难度,具体计算结果见表 2

| 表 2 873-1 473 K温度下,反应式(4)、(5)的混合气体分压比 Table 2 Mixed gas partial pressure ratio of reaction(4) (5)at 873-1 473 K |

|

| 点击放大 |

1.2 实验原料

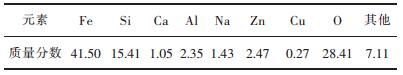

实验所采用原料是某炼铜厂经过浮选提取铜元素之后的铜冶炼水淬渣,其主要化学成分组成如表 3所列.由表 3可知,铜渣中铁含量达到41.5 %,硅含量15.41%.经过计算渣中的SiO2含量约为33 %,铁、硅、氧元素总和达到总质量的85.3 %.此外还含有一些其他的有价金属元素,如Al、Na、Zn等.

| 表 3 铜渣化学元素组成/(质量分数,%) Table 3 Chemical composition of copper slag/(mass faraction, %) |

|

| 点击放大 |

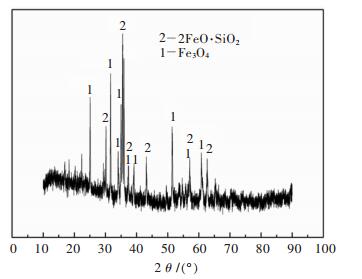

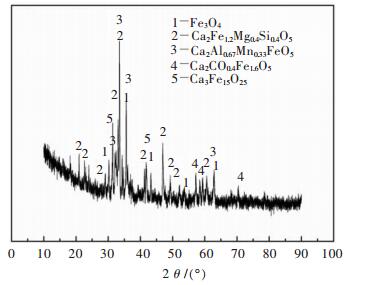

铜渣的XRD图谱如图 1所示,其渣中的主要物相是2FeO·SiO2和Fe3O4.实验是欲将铁橄榄石中的FeO先转化成Fe3O4,再进行磁选富集,以实现铜渣中铁元素的回收.

|

| 图 1 铜渣的XRD图谱 Fig. 1 XRD pattern of copper slag |

1.3 实验方法及设备

实验时,按钙硅比1:1向铜渣中添加氧化钙,混合均匀,放入电炉中焙烧.升温时通入氩气保护,流量为100 mL/min,升温速率5 ℃/min.当温度升高到设定温度时,保温一定时间,同时停止通入氩气并大流量通入CO2和CO混合气体,20 min后减小通入流量.保温结束时停止通入混合气体,改通入大流量氩气20 min进行保护,然后改为小流量氩气通入直到实验结束,降温速率为5 ℃/min.实验考察的变量为焙烧温度,焙烧时间和CO2-CO混合气体分压比.焙烧过程中设定的温度为600~1 200 ℃,焙烧保温时间分别是1h、2h、4h、6h,焙烧结束后对样品进行检测.

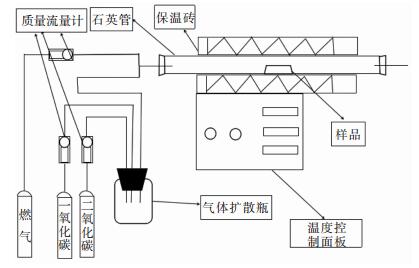

实验中采用GWL-LKQGA高温卧式开启式管式电炉进行焙烧,炉管为石英管,控温精度为±1℃,实验装置示意图如图 2所示.采用Empyrean锐影X射线衍射仪对样品进行物相分析,采用XL30ESEM扫描电镜(SEM,Philip公司)观察焙烧铜渣的表观形貌,并分析其元素成分组成.采用CXG-08SD(A)型磁选仪对焙烧铜渣进行磁选,并依据GB/T 14596.3-2010硅酸盐岩石化学分析方法对焙烧铜渣中的主要元素含量进行精确测定.

|

| 图 2 实验装置示意图 Fig. 2 Schematic diagram of experimental device |

2 结果讨论与分析

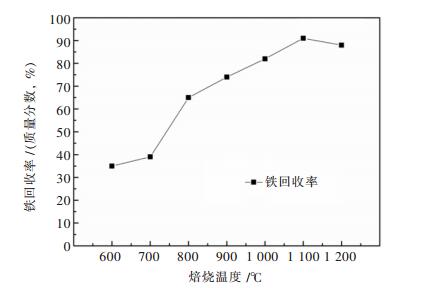

温度对铁回收率的影响如图 3所示,在600 ~1 100 ℃焙烧4 h时,铁的回收率是随着温度的升高而升高的.在600 ℃时,铁的回收率只有35.4 %.1 100 ℃时,铁的回收率达到最大,为90.8%.1200℃时回收率下降到87.3%, 铜渣在1200℃焙烧时有部分熔化,导致了铁的回收率的降低.此外铜渣中MgO、Al2O3等杂质随着温度的升高也逐渐参与反应,使体系内的反应更加复杂,这也是造成铁回收率降低的另一个原因.

|

| 图 3 焙烧温度对渣中铁回收率的影响 Fig. 3 Effect of calcination temperature on iron recovery in slag |

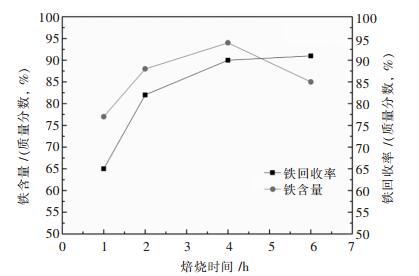

在1100℃时,分别焙烧不同的时间,再经磁选后铜渣中的全铁含量和铁的回收率如图 4所示.焙烧时间在4 h之内时全铁含量和铁回收率都随着时间的增加而增加, 但焙烧到6 h时,铁回收率几乎不再增加,全铁含量开始下降.为了进一步了解铜渣在焙烧过程中变化,进行了XRD检测和扫描电镜分析.

|

| 图 4 焙烧时间对渣中含铁量和铁回收率的影响 Fig. 4 Effect of calcination time on iron content and iron recovery in slag |

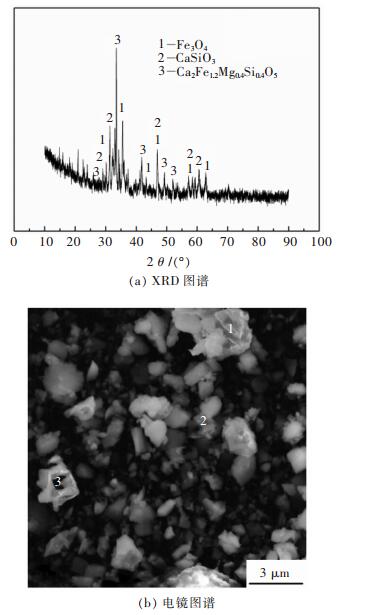

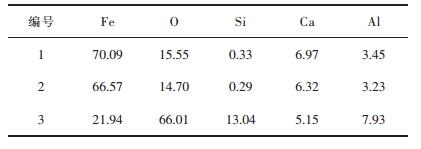

铜渣在1 100℃时,焙烧4 h后的XRD图谱和扫描电镜图谱如图 5所示,表 4展示的是焙烧铜渣不同区域的元素组成.从图 5可以看出铜渣在1 100℃焙烧4 h后,2FeO·SiO2峰已消失不见,主要产物是Fe3O4和CaSiO3,焙烧时发生的主要反应为式(4).通过扫描电镜观察,焙烧铜渣形貌呈无规则颗粒状,部分磁铁矿被玻璃体包裹着,这有可能造成铁元素的损失.

|

| 图 5 在1 100 ℃时,焙烧4 h的铜渣XRD图谱和扫描电镜图谱 Fig. 5 XRD diagram and scanning electron microscopy of calcined 4 h copper slag at 1 100 ℃ |

| 表 4 焙烧铜渣中不同区域的元素组成/(质量分数,%) Table 4 Elemental composition in different regions of roasted copper slag/(mass fraction, %) |

|

| 点击放大 |

延长焙烧时间到6 h,减小分压比,在1200℃时,同样有Fe3O4生成,但其他含铁物相也比较多,如图 6所示.对比图 6与图 5(a)的物相组成可知:适当延长焙烧时间和增大混合气体的分压比是有利于渣中Fe3O4的产生的,但相较于延长焙烧时间,增大混合气体分压的焙烧产物中的含铁物相更少,效果更好.

|

| 图 6 1 200 ℃,焙烧6 h铜渣XRD图谱 Fig. 6 Copper slag XRD pattern of calcined 6 h at 1 200 ℃ |

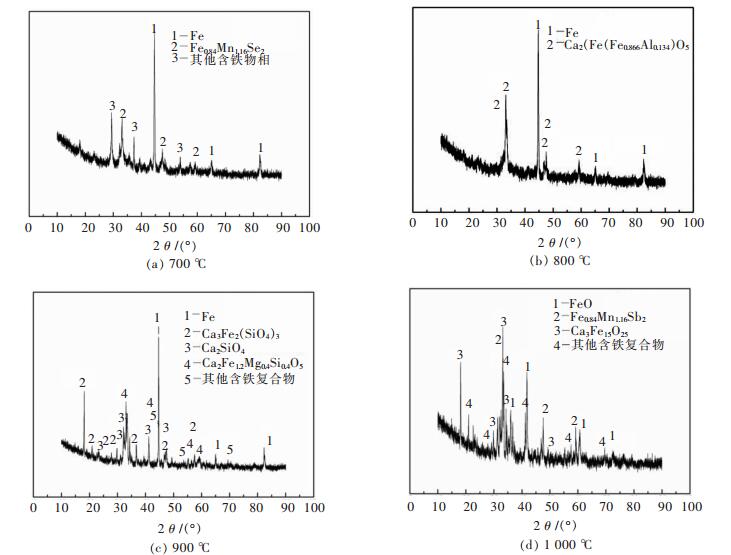

铜渣在800℃焙烧时,样品中的铁氧化物大部分已转变为单质铁, 如图 7(a)所示.随着焙烧时间的的延长和焙烧温度的上升,反应逐渐复杂,如图 7(b)、图 7(c)所示.在这个阶段断,FeO被混合气体还原,其铁氧化物发生的反应为:

|

| 图 7 700~1 000 ℃焙烧铜渣XRD图谱 Fig. 7 XRD pattern of calcined copper slag at 700 ℃ ~ 1 000 ℃ |

| $ {\rm{FeO + CO = Fe + C}}{{\rm{O}}_{\rm{2}}} $ | (8) |

| $ {\rm{F}}{{\rm{e}}_{\rm{3}}}{{\rm{O}}_{\rm{4}}}{\rm{ + 4CO = 3Fe + 4C}}{{\rm{O}}_{\rm{2}}} $ | (9) |

这种条件下,反应(7)并未起到调节氧势的作用.

在1 000 ℃时,焙烧铜渣XRD图谱中出现了FeO峰,如图 7(d)所示.通过对比图 5(a)、图 6和图 7的物相组成,在1 000 ℃时,混合气体反应产生的氧可以与单质铁反应.基于600~1 200 ℃铜渣焙烧结果分析可知渣中铁的主要变化过程为:焙烧温度在900℃以下时,FeO与SiO2逐渐分离,FeO被混合气体还原为铁单质,焙烧温度在1 000℃以上时,随着温度的升高,体系中氧势不断升高,最终可以实现铁橄榄石的磁化,但过高的温度和焙烧时间会使铁的回收率再次降低.考虑到铁的回收率和磁化效果,最佳焙烧条件为焙烧温度1100℃,焙烧时间4h,CO2-CO分压比约为5×10-2.

3 结论在CO2-CO混合气体中焙烧某厂的贫化铜渣,探究了温度,CO2-CO混合气体分压比,焙烧时间对渣中Fe3O4的生成和铁回收率的的影响,得到如下结论:

1) 在600~900 ℃焙烧时,FeO与SiO2逐渐分离,CO2和CO混合气体主要起还原作用,FeO被混合气体还原为铁单质.在900 ~1 100 ℃焙烧时,随着温度升高,由于CO2和CO的共同作用,铜渣中Fe、Ca、Si、O元素之间的反应逐渐向式(4)靠拢.

2) 在1000℃,焙烧4 h时,焙烧铜渣中出现FeO衍射峰.在1200℃焙烧6 h时,铜渣中Fe3O4大量产生.增大分压比之后,在1100℃,焙烧4 h时,焙烧铜渣中产生了Fe3O4,且铜渣其他含铁物相种类和含量相比比1200℃焙烧6 h时都大为减少,有效降低了磁铁矿相的损失.铜渣中的铁橄榄石在混合气体中焙烧时会随焙烧温度的升高发生以下物相变化:2FeO·SiO2→FeO+SiO2→Fe→FeO→Fe3O4.

3) 在1 100 ℃,焙烧1h, 铁的回收率为65.6%,全铁含量为77.03 %.焙烧4h,铁的回收率达到了90.8 %,全铁含量为94.35 %.在600~1 100 ℃焙烧时,铁的回收率是随着温度的升高而升高的.在适当范围内,延长焙烧时间、增大分压比都有利于Fe3O4的生成,当焙烧温度达到1200℃时,铁的回收率反而会降低.

| [1] |

BIPRA GORAIL R K. JANA PREMCHAND.Characterisics and utilisation of copper slag a review[J].

Resources, Conservation and Recycling, 2003, 39(4): 299–313. DOI: 10.1016/S0921-3449(02)00171-4. |

| [2] |

曹洪杨. 从铜渣中分离铁与铜的研究[D]. 沈阳: 东北大学, 2009.

|

| [3] |

赵凯, 程相利, 齐渊洪, 等. 铜渣处理技术分析及综合利用新工艺[J].

中国有色冶金, 2012, 41(1): 56–60.

|

| [4] |

刘慧利, 胡建杭, 王华, 等. 铜渣氢气还原过程中的物相转变[J].

过程工程学报, 2012, 12(2): 65–70.

|

| [5] |

占寿罡, 许冬. 从铜渣选铜尾矿中回收铁的试验研究[J].

中国有色冶金, 2015, 44(5): 49–52.

|

| [6] |

刘纲, 朱荣, 王昌安, 等. 铜渣熔融氧化提铁的试验研究[J].

中国有色冶金, 2009, 38(1): 71–74.

|

| [7] |

廖曾丽, 唐谱, 张波, 等. 铜渣在中低温下氧化改性的实验研究[J].

中国有色冶金, 2012, 41(2): 74–78.

|

| [8] |

吴龙, 郝以党. 铜渣资源化利用现况及高效利用探讨[J].

中国有色冶金, 2015, 44(2): 61–64.

|

| [9] |

周占兴, 周春芳. 铜渣的新型资源化处理工艺[J].

冶金设备, 2015(217): 50–54, 24.

|

| [10] |

王筱留.

钢铁冶金学[M]. 北京: 冶金工业出版社, 2013.

|

| [11] |

BANDA W, MORGAN N, EKSTEEN J J. The role of slag modifiers on the selective recovery of cobalt and copper from waste smelter slag[J].

Minerals Engineering, 2002, 15(11): 899–907. DOI: 10.1016/S0892-6875(02)00090-0. |

| [12] |

FLOYD J M, MACKEY P J. Developments in pyrometallurgical treatment of slag: a review of current technology and physical chemistry[C]// Extractive Metallurgy, Canadian: Canadianinsitution of mining and metallurgy, 1981: 345-371.

|

| [13] |

吴朋飞. Fe2SiO4-Cu2O体系的选择性氯化氧化机理研究[D]. 赣州: 江西理工大学, 2016.

|

| [14] |

张亚莉, 于先进, 李小斌, 等. 氰化渣磁化焙烧过程中的铁化合物反应行为的热力学分析[J].

中南大学学报, 2011, 42(12): 3623–3629.

|

| [15] |

匡敬忠, 刘德华, 曾军龙, 等. 电炉渣高温改性过程中铁物相的行为变化[J].

矿冶工程, 2014, 34(3): 61–64.

|

| [16] |

曹洪杨, 王继民, 张力, 等. 添加剂对铜渣改性过程中磁铁矿相析出与长大的影响[J].

有色金属(冶炼部分), 2013(6): 6–10.

|

| [17] |

杨涛, 胡建杭, 王华, 等. 铜电炉冶炼贫化渣焙烧富集Fe3O4[J].

过程工程学报, 2011, 11(4): 613–619.

|

| [18] |

李磊, 王华, 胡建杭, 等. 铜渣熔融还原过程中硫的行为特征[J].

有色金属科学与工程, 2014, 5(5): 18–22.

|

| [19] |

王云, 朱荣, 郭亚光, 等. 铜渣还原磁选工艺实验研究[J].

有色金属科学与工程, 2014, 5(5): 61–67.

|

| [20] |

俞献林, 艾光华, 尹艳芬, 等. 某铜冶炼渣选铜试验研究[J].

有色金属科学与工程, 2016, 7(6): 105–109.

|

| [21] |

刘慧利, 胡建杭, 王华, 等. 铜渣煅烧过程中的多相转变[J].

中南大学学报(自然科学版), 2013, 44(8): 3159–3165.

|

| [22] |

杨慧芬, 景丽丽, 党春阁. 铜渣中铁组分的直接还原与磁选回收[J].

中国有色金属学报, 2011, 21(5): 1165–1170.

|

2018, Vol. 9

2018, Vol. 9