| 熔融气化炉填充床冶炼特征的数值模拟 |

COREX熔融还原炼铁工艺是近年来逐渐成熟的新型非高炉炼铁工艺流程,其具备工艺流程短、生产成本低、投资小、污染少等特征,已在全球多个国家进行工业生产[1-3].COREX炼铁工艺由上部预还原竖炉和下部熔融气化炉2个相对独立的冶金装置组成.根据炉料的物理状态及化学反应的不同条件,熔融气化炉可划分为拱顶、填充床、风口回旋区及炉缸等4个相对独立的冶炼区域[4].填充床是COREX熔融气化炉冶炼的重要场所,其冶炼特征直接影响熔融气化炉内气固相间的质量、动量、热量的传输以及化学反应的合理分布.对于填充床内部质量的传输,国外炼铁工作者对其进行了一定的数值模拟研究工作.

Lee等[5-6]通过建立忽略海绵铁还原及熔剂分解的填充床一维数学模型详细分析了块煤的热解行为,并探讨了填充床高度、C/O比、工厂压力以及过剩煤气返吹等工业操作参数的影响.虽然该模型计算的铁水温度、出口还原煤气温度及成分与工厂生产数据较为吻合,但在该模型计算条件下,填充床高度增加0.5 m使得铁水温度增加300 K,与实际不符.在此基础上,Pal等[7]建立了兼顾块煤裂解、CO还原海绵铁以及熔剂分解的填充床一维数学模型,根据入炉炉料温度及粒径的差异将入炉炉料分为3大类,并详细考察了气固相温度场及浓度场在填充床内的分布情况.另外,在该模型计算条件下,填充床高度增加0.5 m使得铁水温度增加70 K.该计算模型显著优于Lee的计算模型.但是,在填充床高温冶炼环境下,H2的还原效率高于CO,而该模型却忽略了H2还原海绵铁反应.同时,伴随着块煤的裂解,其粒度变化极大,而该模型亦忽略了炉料粒度的变化.

综合以上研究可以看出,虽然已有炼铁工作者对熔融气化炉填充床开展了一定量数值模拟研究工作,但由于关注重点及计算效率等原因,均未全面反应填充床的冶炼特征.因此,有必要在总结前人研究成果的基础上,进一步对熔融气化炉填充床进行数值模拟研究,系统探讨其内部冶炼特征.

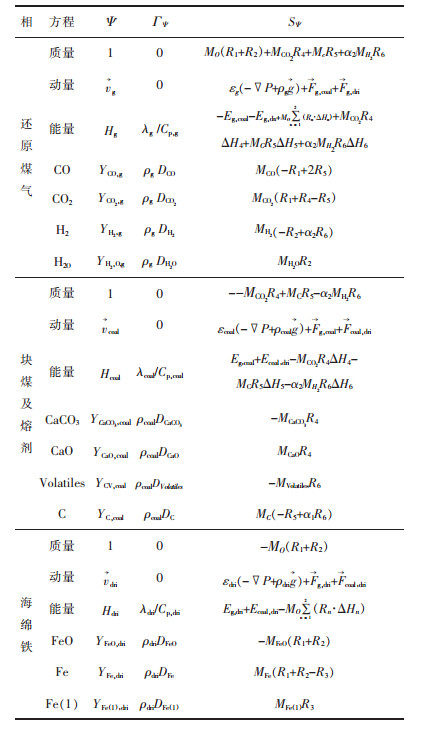

1 模型的建立与验证 1.1 控制方程和化学反应本模型中,还原煤气、海绵铁、块煤及熔剂等三相均视为采用Eulerian方法的连续相,其计算采用稳态Navier-Stokes方程.稳态条件下的质量、动量、能量以及组分传输守恒方程可统一如式(1)所示[8-9].

| $ \nabla \cdot ({\varepsilon _j}{\rho _j}\mathit{\Psi } {\vec v_j}) = \nabla \cdot ({\varepsilon _j}{\mathit{\Gamma }_\mathit{\Psi } }\nabla (\mathit{\Psi } )) + {S_\mathit{\Psi } } $ | (1) |

式(1)中:εj为j相体积分数;ρj为j相密度,kg/m3;

| 表 1 守恒方程中各参数汇总 Table 1 Variables considered in conservation equation |

|

| 点击放大 |

需要说明的是,气固相间温度的变化取决于对流传热和伴随着质量传输的潜热传递,对流传热表达式如式(2)所示.固相间温度的变化受辐射传热影响,其表达式如式(3)所示.

| $ {E_{gs}} = \gamma \frac{{{\lambda _g}}}{{{d_s}}}(2.0 + 0.6\mathit{Re}_s^{1/2}\mathit{Pr}_g^{1/3}){A_s}({T_g} - {T_s}) $ | (2) |

式(2)中:Egs为对流传热量,W/m3;γ为修正系数;λg为气相导热系数,W/m∙K;ds为固体颗粒直径,m;Res为雷诺数;Prg为普朗特数;As为固体颗粒比表面积,1/m;Tj为j相温度,K.

| $ {E_{m, n}} = \frac{{{\sigma _B}\theta }}{{(2 - \theta )}}({T_m} + {T_n})(T_m^2 + T_n^2) \cdot {\varepsilon _m}{\varepsilon _n}({A_m} + {A_n}) \cdot ({T_m} - {T_n}) $ | (3) |

式(3)中:Em, n为辐射传热量,W/m3;σB为Stefans-Boltzmann常数,4.56×10-8 J/m2∙K4;θ为辐射系数;Am及An为两类固体颗粒比表面积,1/m;εm及εn为两类固体颗粒体积分数;Tm及Tn为两类固体颗粒温度,K.

其中,CP, j为j相热容,J/kg∙K;Di为组分i的质量扩散系数,m2/s;

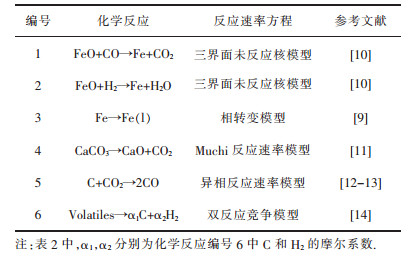

本模型考虑的化学反应汇总于表 2.CO和H2还原FeO的反应速率采用三界面未反应核模型进行计算;基于相转变模型计算铁水熔化反应速率;碳酸钙分解反应速率按照Muchi反应速率模型计算;碳素熔损反应速率采用异相反应速率模型;采用双反应竞争模型计算煤热解反应.

| 表 2 化学反应及反应速率方程模型 Table 2 Chemical reaction and reaction rates models |

|

| 点击放大 |

1.2 数值模型和边界条件

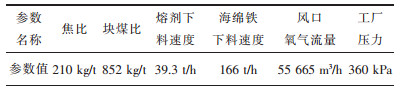

根据COREX-3000熔融气化炉生产实践,建立的熔融气化炉填充床一维数学模型总高度为7.535 m.熔融气化炉填充床的典型生产操作参数如表 3所示,固体炉料入炉温度如表 4所示[15-16].对于还原煤气而言,其入口设置为速度入口边界条件,顶部出口设置为压力出口边界条件;对于固体炉料而言,其顶部入口设置为速度入口边界条件,底部出口设置为流动出口边界条件.

| 表 3 熔融气化炉填充床的典型生产操作参数 Table 3 Operating parameters of melter gasifier moving bed |

|

| 点击放大 |

| 表 4 熔融气化炉填充床固体炉料入炉温度 Table 4 Solid burden temperature of melter gasifier moving bed |

|

| 点击放大 |

还原煤气组分仅包括CO、CO2、H2和H2O,而忽略体积分数小于2%的CH4.还原煤气入口处煤气成分假设为风口回旋区内碳素不完全燃烧产生的CO,其温度假设为3500 K[16].根据固体炉料尺寸及入炉温度的差异,固体炉料可分为两大类:海绵铁、块煤及熔剂.海绵铁组分包括FeO、Fe和Fe(l),而忽略脉石成分,且Fe(l)的流速亦假设与固体炉料下降速度一致[17];块煤及熔剂组分包括CaCO3、CaO、Volatiles和C,而忽略MgCO3、SiO2等熔剂成分.Volatiles生成焓的计算表达式如式(4)所示[5],而C假设由石墨和无定型碳构成,并考虑半焦过程热量变化,其有效生成焓为-1.2×107 J/kmol[9],其他还原煤气及固体炉料各组分的物理化学数据引用自Perry化学工程师手册[18].

| $ {H_{298, Volailes}} = \sum {{V_i}{H_{298, i}}} + HHV $ | (4) |

式(2)中:H298, i为Volatiles热解产物生成焓,J/kmol;Vi为Volatiles热解产物生成系数;HHV为Volatiles的高位热值,J/kmol.

为了方便计算,本模型采取以下假设:①仅考虑还原煤气、海绵铁、块煤及熔剂等三相间的相互作用,忽略粉末相的存在;②填充床视为均匀混合料层,料柱空隙度设定为0.4,且不随炉料的运动而变化,即忽略布料以及炉料下降过程中的偏析;③由于海绵铁、块煤及熔剂经拱顶下落至填充床的时间较短,故忽略炉料表面的预热;④海绵铁、块煤及熔剂的形状系数均假设为1,且不考虑破损,与此同时,忽略各相内部炉料间相互作用力;⑤在海绵铁熔化、块煤热解以及熔剂分解的作用下,固体炉料粒度沿轴向高度方向逐渐减小.

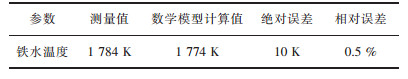

1.3 数值模型验证应用此数学模型对熔融气化炉填充床冶炼特征进行数值解析之前,选用实际生产中铁水温度对此数学模型进行验证.数学模型计算值与各参数之间的比较见表 5.

| 表 5 铁水温度测量值与数学模型计算值的比较 Table 5 Comparison between measured liquid iron temperature and simulated data |

|

| 点击放大 |

由表 5可以看出,铁水温度的数学模型计算值为1 774 K,而实际测量值为1 784 K[19-20],二者相对误差仅为0.5 %,这进一步验证了本数学模型的准确性.需要说明的是,本数学模型计算的铁水温度为填充床底部的铁水温度,并非出铁口处铁水温度.液态铁水自填充床底部滴落至炉缸的过程中仍会略有升温,这也是本数学模型计算的铁水温度略低于实际测量值的原因.

此外,计算表明:填充床高度增加0.5 m时,铁水温度增加76 K.这与Pal等[7]建立的填充床一维数学模型计算结果较为接近.总体而言,尽管数学模型计算值与铁水温度测量值之间存在一定误差,但基本相符.由此可见,可应用此数学模型开展进一步研究工作.

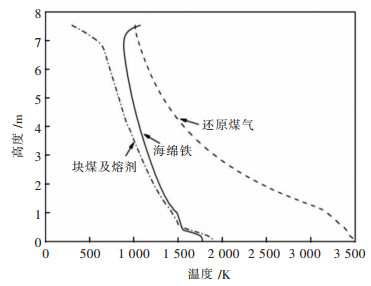

2 计算结果及分析 2.1 温度分布特征沿轴向高度方向上,填充床内还原煤气、海绵铁、块煤及熔剂的温度分布如图 1所示.整体而言,还原煤气自风口回旋区进入填充床后,温度逐渐降低,而海绵铁、块煤及熔剂自拱顶下落至填充床后,温度逐渐升高.

|

| 图 1 填充床轴向高度方向上还原煤气、海绵铁、块煤及熔剂的温度分布 Fig. 1 Temperature distribution of reducing gas, DRI, lump coal and flux along axial direction of moving bed |

对于还原煤气而言,经风口回旋区燃烧产生的高温气体以3 500 K进入填充床后,在气固相间热传递以及炉内化学反应大幅吸热的双重作用下,温度持续降低至填充床顶部的1 014 K.此外,在2.5 m轴向高度以下范围内,还原煤气的温度梯度相对较大,这主要是由下述2方面导致:一方面是由于气固相温度差异较大而导致对流传热效率较高;另一方面是由于还原煤气的水当量相对较小.在3 m轴向高度以上范围,随着块煤热解产生的H2体积浓度逐渐增加,还原煤气水当量不断提高,进而使得还原煤气的温度梯度相对较小.

对于海绵铁而言,伴随着填充床冶炼的进行,其温度变化可分为2个阶段.在第1阶段,预还原竖炉冶炼生成的海绵铁以1 073 K进入填充床后,由于其与块煤及熔剂存在较大温差,使得二者间的辐射传热速率远大于其与还原煤气之间的对流传热速率,故在填充床顶部以下0.7 m范围内,海绵铁温度呈降低趋势.在第2阶段,随着块煤及熔剂温度的升高,海绵铁与块煤及熔剂的辐射热传递作用减弱,其与还原煤气之间的对流热传递作用重新占据主导地位,进而使得海绵体温度随着炉料的下行持续升高.值得注意的是,在0.4 m至1 m轴向高度范围内,海绵铁逐渐冶炼熔化为液态铁水,吸收大量热量,其升温速率相对较小;当完全熔炼为液态铁水后,其升温速率进一步增大,至填充床底部出口,海绵铁温度可达1 774 K.

对于块煤及熔剂而言,其自熔融气化炉顶部煤螺旋以常温入炉后,由于与还原煤气及海绵铁均存在较大温差,对流热传递及辐射热传递效率均较高,故其温度快速升高,且温度梯度较大.随着块煤及熔剂的下行,尽管其与还原煤气之间的对流热传递效率仍然较高,但由于辐射热传递效率的降低以及块煤热解吸收大量热量,使得块煤及熔剂的升温幅度略有减弱.至填充床底部出口,块煤及熔剂的温度已逐渐略高于海绵铁,达到1 893 K.

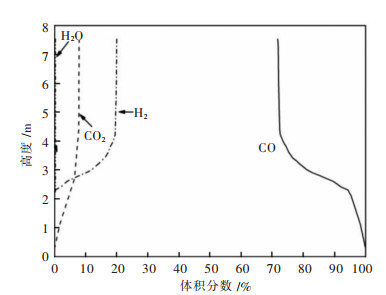

2.2 组分分布特征依靠块煤热解产生大量还原煤气供预还原竖炉来还原金属化炉料,是熔融气化炉最为重要的冶炼功能之一,也是填充床内还原煤气组分发生变化的根本原因之一.沿轴向高度方向上,填充床内还原煤气各组分(CO、CO2、H2和H2O)的体积浓度分布特征如图 2所示.

|

| 图 2 填充床轴向高度方向上还原煤气各组分的体积浓度分布 Fig. 2 Reducing gas composition distribution along axial direction of moving bed |

由于风口回旋区内碳素过量,故熔融气化炉风口喷吹的常温纯氧经不完全燃烧后以纯CO形式进入填充床.在填充床下部2 m至4 m的轴向高度范围内,由于块煤热解,H2的体积浓度大幅提高;同时,在0.5 m至4 m的轴向高度范围内,由于CO还原海绵铁以及碳酸钙分解,使得CO2的体积浓度亦有所增加;在H2和CO2的共同稀释作用下,CO的体积浓度有较大幅度降低.随着还原煤气的继续上升,尽管仍呈现H2和CO2的体积浓度增大而CO的体积浓度降低趋势,但由于海绵铁、块煤及熔剂的温度相对较低,使得各项化学反应速率减慢,进而导致CO、CO2和H2的体积浓度变化趋势减小,至填充床上部5 m轴向高度以上范围,三者的体积浓度几乎保持稳定.此外,由于H2还原海绵铁,在填充床上部产生了少量的H2O.至填充床顶部出口处,CO、CO2、H2和H2O的体积浓度分别为71.8 %、7.9 %、20.0 %和0.3 %.需要特别说明的是,由于填充床上部拱顶部位仍需喷吹大量O2进行二次燃烧,故填充床顶部出口的还原煤气成分与熔融气化炉煤气成分有所差异.

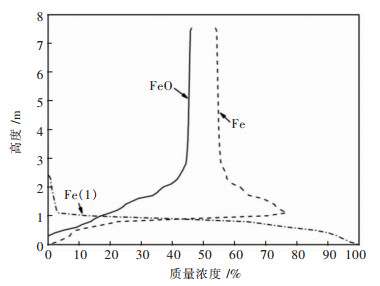

球团矿、块矿等含铁炉料经预还原竖炉冶炼生成具有一定金属化率的海绵铁,并通过预还原竖炉底部8个海绵铁螺旋进入熔融气化炉填充床,进行终还原及熔炼为液态铁水,这亦是熔融气化炉最为重要的冶炼功能之一.沿轴向高度方向上,填充床内海绵铁各组分(FeO、Fe和Fe(l))的质量浓度分布特征如图 3所示.当海绵铁下降至填充床2.5 m轴向高度时,FeO逐渐被CO和H2还原为Fe,进而使得FeO的质量浓度逐渐降低,而Fe的质量浓度逐渐升高.随着海绵铁不断下行至填充床1 m轴向高度时,尽管仍有残余的FeO被进一步还原为Fe,但亦有大量Fe逐渐熔化为Fe(l),导致Fe的质量浓度呈降低趋势,而Fe(l)的质量浓度呈增大趋势,至填充床底部出口处,全部转化为Fe(l).

|

| 图 3 填充床轴向高度方向上海绵铁各组分的质量浓度分布 Fig. 3 DRI composition distribution along axial direction of moving bed |

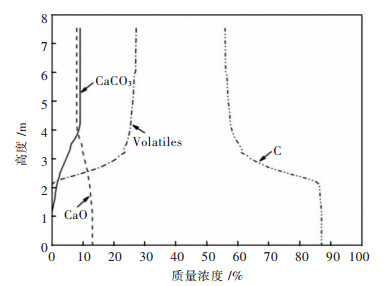

如前所述,块煤热解和熔剂分解是熔融气化炉还原煤气的重要来源.沿轴向高度方向上,填充床内块煤和熔剂各组分(CaCO3、CaO、Volatiles和C)的质量浓度分布特征如图 4所示.随着块煤及熔剂的下行,其温度逐渐升高,在填充床4 m轴向高度,CaCO3开始分解,CaO的质量浓度逐渐提高,至填充床1 m轴向高度,CaCO3分解完全;相对而言,Volatiles开始分解位置略高于CaCO3的,至填充床2 m轴向高度,Volatiles分解完全;与此同时,伴随着CaCO3、Volatiles分解,C的质量浓度逐渐升高.

|

| 图 4 填充床轴向高度方向上块煤和熔剂各组分的质量浓度分布 Fig. 4 Lump coal and flux composition distribution along axial direction of moving bed |

综合上述分析可知,熔融气化炉填充床在冶炼过程中主要存在气固相间质量、动量、热量传输效率较低而导致物质流、能量流通道不畅的问题.为改善上述问题,在下一步研究中,需进一步从装料制度、送风制度以及炉型结构等出发,系统考察填充床冶炼技术的优化方向,进而整体促进COREX-3000炼铁装置冶炼效率的提升.

3 结论1)基于气固相间对流传热及填充床内化学反应吸热的双重作用,还原煤气温度随煤气流的上升而逐渐降低;在固相间辐射传热及气固相间对流传热的综合作用下,随着固体炉料的下降,块煤及熔剂温度逐渐升高,而海绵铁温度呈先降低后升高的变化趋势,至填充床底部,铁水温度可达1 774 K.

2)经风口回旋区碳素不完全燃烧产生的还原煤气以纯CO形式进入填充床后,随着煤气流的上升,块煤热解使得H2体积浓度大幅提高,同时,由于熔剂分解及海绵铁还原,CO2体积浓度亦逐渐增大,进而使得CO体积浓度大幅降低至71.8 %;至填充床上部,还原煤气各组分浓度几乎保持稳定.

| [1] |

DELPORT H M W. The COREX process[J].

Ironmaking & steelmaking, 1992, 19(3): 183–189. |

| [2] |

吴俐俊, 苏允隆. COREX炼铁法的现状及发展前景[J].

钢铁, 1996, 31(9): 69–74.

|

| [3] |

张殿伟, 郭培民, 赵沛. 现代炼铁技术进展[J].

钢铁钒钛, 2006, 27(2): 26–32.

DOI: 10.7513/j.issn.1004-7638.2006.02.006. |

| [4] |

杜开平, 赵世强, 吴胜利. 熔融气化炉风口回旋区冶炼特征的数值模拟研究[J].

有色金属科学与工程, 2017, 8(2): 8–13.

|

| [5] |

LEE S C, SHIN M K, JOO S, et al. A development of computer model for simulating the transport phenomena in corex melter gasifier[J].

ISIJ International, 1999, 39(4): 319–328. DOI: 10.2355/isijinternational.39.319. |

| [6] |

LEE S C, SHIN M K, JOO S, et al. The Effects of Operational Parameters on the Transport Phenomena in COREX Melter Gasifier[J].

ISIJ International, 2000, 40(11): 1073–1079. DOI: 10.2355/isijinternational.40.1073. |

| [7] |

PAL S, LAHIRI A K. Mathematical Model of COREX Melter Gasifier: Part Ⅰ. Steady-State Model[J].

Metallurigal and Materials Transactions B, 2003, 34B(2): 103–114. |

| [8] |

AUSTIN P R, NOGAMI H, YAGI J. A mathematical model of four phase motion and heat transfer in the blast furnace[J].

ISIJ International, 1997, 37(5): 458–467. DOI: 10.2355/isijinternational.37.458. |

| [9] |

AUSTIN P R, NOGAMI H, YAGI J. A mathematical model for blast furnace reaction analysis based on the four fluid model[J].

ISIJ International, 1997, 37(8): 748–755. DOI: 10.2355/isijinternational.37.748. |

| [10] |

HARA Y, TSUCHIYA M, KONDO S. Intraparticle temperature of iron-oxide pellet during the reduction[J].

Tetsu-to-Hagané, 1974, 60(9): 1261–1270. DOI: 10.2355/tetsutohagane1955.60.9_1261. |

| [11] |

Muchi I. Mathematical model of blast furnace[J].

Transactions of the Iron and Steel Institute of Japan, 1967, 7(2): 223–236. |

| [12] |

KUWABARA M, HSIEH Y S, MUGHI I. A kinetic model of coke combustion in the tuyere zone of blast furnace[J].

Tetsu-to-Hagané, 1980, 66(13): 1918–1927. DOI: 10.2355/tetsutohagane1955.66.13_1918. |

| [13] |

AOKI H, NOGAMI H, TSUGE H, et al. Simulation of transport phenomena around the raceway zone in the blast furnace with and without pulverized coal injection[J].

ISIJ International, 1993, 33(6): 646–656. DOI: 10.2355/isijinternational.33.646. |

| [14] |

SHEN Y S, GUO B Y, YU A B, et al. Three-dimensional modelling of in-furnace coal/coke combustion in a blast furnace[J].

Fuel, 2011, 90(2): 728–738. DOI: 10.1016/j.fuel.2010.08.030. |

| [15] |

熊林, 朱锦明, 李建. COREX-3000风口破损的原因分析和对策[J].

宝钢技术, 2011(6): 24–28.

|

| [16] |

QU Y, ZOU Z, XIAO Y. A comprehensive static model for COREX process[J].

ISIJ international, 2012, 52(12): 2186–2193. DOI: 10.2355/isijinternational.52.2186. |

| [17] |

YAMAMOTO T, UJISAWA Y, ISHIDA H, et al. Operation and design of scrap melting process of the packed bed type[J].

ISIJ International, 1999, 39(7): 705–714. DOI: 10.2355/isijinternational.39.705. |

| [18] |

PERRY R H, GREEN D W, MALONEY J O.

Perry's chemical engineers' handbook[M]. New York: McGraw-Hill, 1997.

|

| [19] |

SHEN W, WU S L, KOU M Y, et al. The establishment of a static model based on the measured heat loss for corex process[J].

Journal of Iron and Steel Research, International, 2015, 22(3): 200–206. DOI: 10.1016/S1006-706X(15)60030-9. |

| [20] |

SHEN W, WU S L, DU K P, et al. Measurements of heat loss and its distribution for COREX-3000 ironmaking process[J].

Metallurgical Research & Technology, 2014, 111(2): 75–84. |

2017, Vol. 8

2017, Vol. 8