| 热处理对Ni-W-GO复合镀层组织及性能的影响 |

b. 江西理工大学,材料科学与工程学院,江西 赣州 341000

b. School of Materials Science and Engineering, Jiangxi University of Science and Technology, Ganzhou 341000, China

Ni-W合金镀层因具有优良的热稳定性和化学稳定性、高的硬度、低的热膨胀系数、良好的耐磨及耐腐蚀性能,作为“代铬”镀层而广泛应用于航空航天、电子、机械、能源等领域[1-6].近年来,随着先进制造业及国防军工业的迅猛发展,对Ni-W合金镀层的使用性能提出了许多更高更新的要求,传统的Ni-W镀层已经难以满足应用要求.采用复合共沉积技术,在Ni-W基合金镀层里共沉积微纳米硬质第二相颗粒(如:ZrO2[7-8]、Al2O3[9-11]、SiC[12-13]、TiO2[14]、Si3N4[4]、BN[15]、WC[16]、MWCNTs[17]、GO[18]等)可以显著提高镀层的力学性能、耐腐蚀性能和摩擦学性能,已成为其重要发展方向.研究报道同时指出,对上述合金进行适当温度下的热处理,合金镀层的性能将得到进一步的提升.论文作者在前期的研究工作中采用直流电沉积技术在45#钢基体上成功制备了Ni-W-GO复合镀层,但是关于热处理对Ni-W-GO复合镀层组织结构及性能的影响却没有涉及.基于此,论文以前期共沉积制备的Ni-W-GO复合镀层为研究对象,对它进行不同温度下的真空热处理,系统研究热处理制度对复合镀层力学性能及摩擦学性能的影响规律和作用机理,为高性能Ni-W基合金镀层的研究开发提供数据支撑和理论指导.

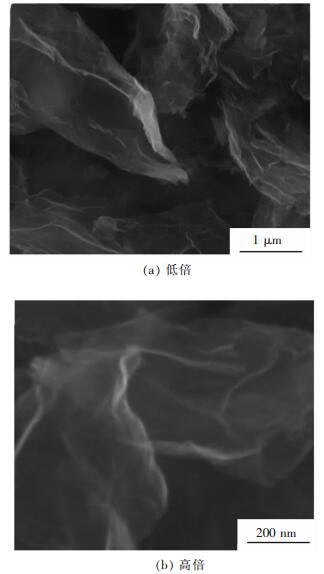

1 实验方法与过程采用直流电沉积技术在45#钢块(3.3×3.3×0.3 mm3)基体材料表面制备Ni-W-GO复合镀层,以高纯石墨作为阳极.电沉积工艺流程为:基体试样→切割→打磨抛光→丙酮溶液超声波清洗5 min→除油→水洗→除锈→水洗→10 %硫酸溶液活化→水洗→电镀→水洗→热风吹干→待用.基础镀液配方见表 1所列.电镀工艺参数为:电流密度5 A/dm2,温度60±5 ℃,pH值为9,电镀时间60 min.在基础电镀液中添加含量为0.15 g/L的氧化石墨烯GO纳米片,其表面形貌如图 1所示.镀液配制过程中为减少其他杂质元素的污染,采用二次蒸馏水配制镀液,所有化学试剂均为分析纯.为了改善氧化石墨烯GO的活性和分散性,预先将其置于超声波中清洗20~30 min.并对所制备的Ni-W-GO复合镀层分别在350~600 ℃保温1 h的真空热处理,采取随炉冷却法降温.比较热处理温度对复合镀层力学性能及摩擦磨损性能的影响.

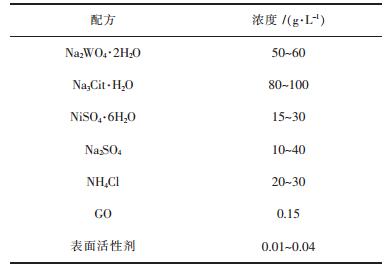

| 表1 Ni-W-GO复合镀层基础镀液配方 Table 1 Compositions of bath used for Ni-W-GOcoatings |

|

| 点击放大 |

|

| 图 1 GO形貌观察 Fig. 1 (a) Typical surface morphologies of GOs and (b) higher magnification of (a) |

采用HXD-1000TMC/LCD数显显微维氏硬度计对复合镀层的显微硬度进行精确测定,载荷为25 g,加载时间为10 s,在不同的位置测量5次取平均值.利用荷兰帕纳科Empyrean型衍射仪对复合镀层进行物相分析,管电流为30 mA,管电压为40 kV;采用捷克TESCAN MIRA 3 LMH/ 9806A-1UPS-SN型场发射扫描电子显微镜对热处理前后复合镀层的表面组织形貌进行观察.采用HSR-2M型高速往复式摩擦磨损试验机对复合镀层的摩擦系数进行测定,载荷为3 N,摩擦副材质为Si3N4球(φ4 mm),摩擦时间60 min,往复速度为300 r/min.摩擦磨损试验后,采用NanoMap-500LS型扫描三维轮廓仪测量复合镀层的磨痕轮廓,并结合TM3030型扫描电子显微镜观察复合镀层磨损后磨痕形貌.

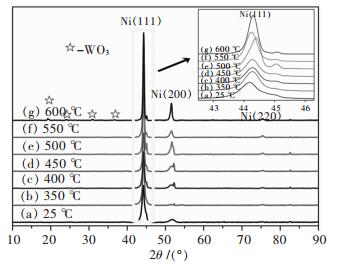

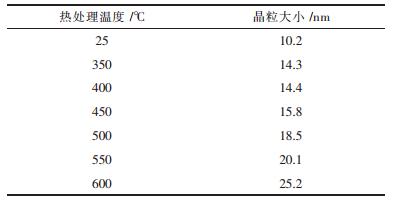

2 实验结果与分析 2.1 物相分析图 2所示为热处理前后Ni-W-GO复合镀层的XRD图谱.从图 2中可以看出,复合镀层呈现出明显的晶态结构.复合镀层中仅出现了纯金属Ni的衍射峰,而并没有发现其他的衍射峰存在,表明W元素的进入并没有破坏Ni的面心立方结构,复合镀层只是形成了一种以Ni为溶剂、W为溶质的置换固溶体[19].同时可以发现,在复合镀层中也没有出现GO衍射峰的存在,这主要是由于GO的添加量小(0.15 g/L),低于XRD的检测下限,衍射峰淹没在背底中所致.进一步观察发现,热处理过程并没有使复合镀层的结构发生改变,同样表现为典型的晶态结构,只是随着热处理温度的不断升高,复合镀层产生结构弛豫,引起局部、短程范围内的原子重排和团聚,衍射峰愈发尖锐,峰强逐渐增大,晶面衍射强度愈来愈大,复合镀层原子排列规整度提高.当热处理温度为600 ℃时,复合镀层表面由金属光泽变成了深蓝色,出现了轻微的氧化,形成了W的氧化产物WO3,这可能与GO中含氧官能团在高温下与复合镀层产生化学反应有关. 表 2所列为通过Scherrer公式计算得出的热处理前后复合镀层晶粒尺寸的变化情况.结合图 2和表 2可知,复合镀层为纳米晶结构,随着热处理温度的升高,复合镀层晶粒尺寸逐渐增大.

|

| 图 2 不同热处理温度状态下的Ni-W-GO复合镀层XRD图谱 Fig. 2 XRD patterns of Ni-W-GO composite coatings with different heat treatment process |

| 表2 热处理Ni-W-GO复合镀层晶粒尺寸的影响 Table 2 Effect of heat-treatment on crystallite size of the Ni-W-GOcomposite coatings |

|

| 点击放大 |

2.2 热处理温度对镀层组织形貌影响

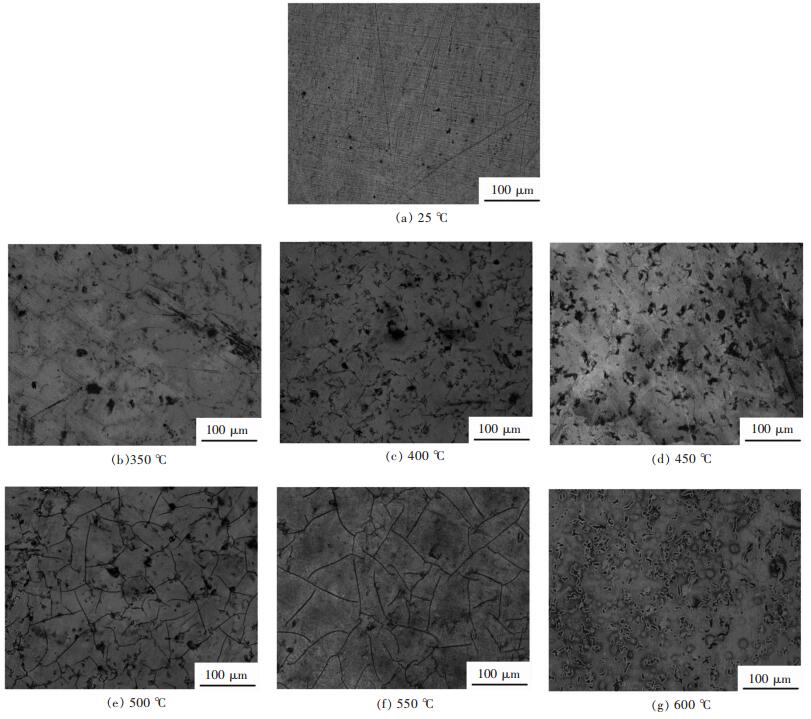

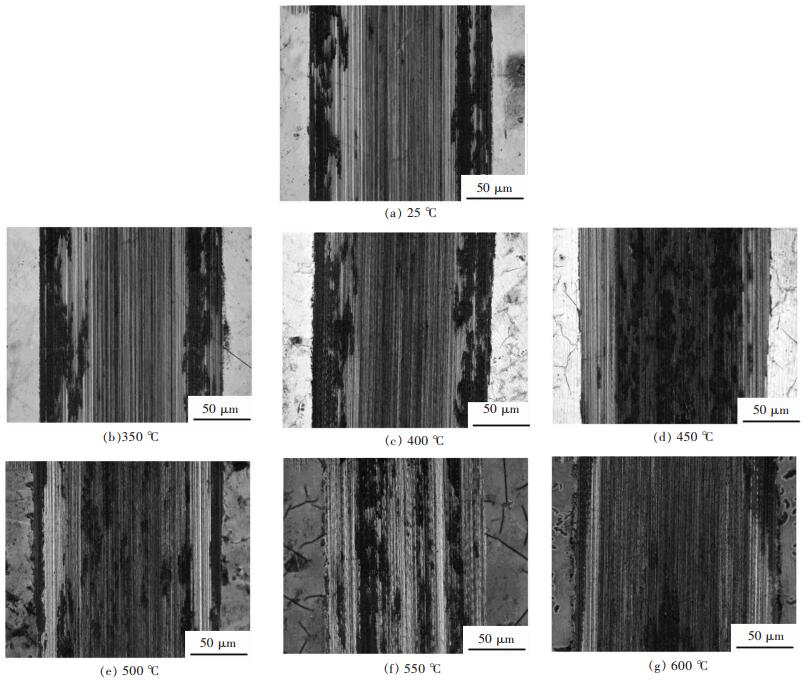

图 3所示为不同热处理温度下Ni-W-GO复合镀层的组织形貌.由图 3可知,热处理前后复合镀层的组织形貌发生明显变化,未热处理时复合镀层表面光滑平整,无明显裂纹存在;热处理后复合镀层表面出现较多的微裂纹,并可见许多细小的第二相析出颗粒存在,分析可能为硬度较高的Ni4W等中间相[20],且随着热处理温度的升高,裂纹密度和深度呈现出先增大后降低的趋势.当热处理温度为600 ℃时,复合镀层表面部分组织发生氧化析出,表面微裂纹分解,胞状体组织增大,发生再结晶长大.

|

| 图 3 不同热处理温度下Ni-W-GO复合镀层的组织形貌 Fig. 3 Microstructure morphologies of Ni-W-GO composite coatings with different heat-treatment temperatures |

2.3 热处理对复合镀层显微硬度的影响

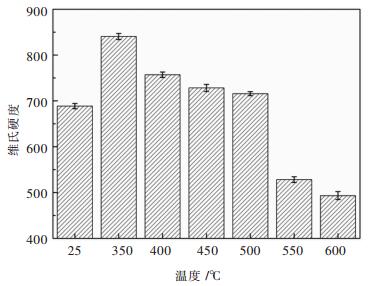

热处理前后复合镀层的显微硬度变化情况如图 4所示,未经热处理的复合镀层维氏硬度为688,其较高的硬度主要来源于W原子在Ni晶格中引起的固溶强化.当经350 ℃真空热处理后,硬度显著提升,维氏硬度最高达840,当热处理温度继续增大时,显微硬度值呈逐渐下降趋势,当热处理温度为600 ℃时,复合镀层维氏硬度仅为490,低于未热处理情形.复合镀层显微硬度的变化趋势主要与镀层的组织结构紧密相连.热处理过程可以提高W原子在镀层中的扩散速率,使固溶强化效果得到加强;同时热处理温度易于引起镀层的晶格畸变,使位错密度增大,表现为材料硬度得以提高[21].且适当温度下的热处理过程可以使复合镀层中析出部分Ni4W等硬质中间相[20],使材料硬度提高.但是,当热处理温度继续升高时(>350 ℃),复合镀层晶粒尺寸迅速长大,沉积物粗化,并使镀层组织中出现微裂纹,致使显微硬度急剧下降.

|

| 图 4 热处理对Ni-W-GO复合镀层显微硬度的影响 Fig. 4 Effect of heat-treatment on microhardness of Ni-W-GOcomposite coatings |

2.4 热处理对复合镀层摩擦磨损性能的影响

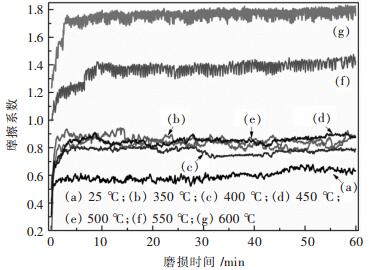

图 5所示为不同热处理温度对Ni-W-GO复合镀层摩擦系数的影响.由图 5可知,未进行热处理时,复合镀层与Si3N4对偶球发生摩擦磨损时,整个磨损过程中摩擦系数基本处于平稳状态,最小摩擦系数为0.595,其较低摩擦系数主要取决于镀层中W原子与氧化石墨烯的自润滑作用,以及光滑平整无裂纹的镀层表面组织结构.经过热处理过程后,复合镀层表面出现部分析出硬质相颗粒及微裂纹,同时,复合镀层中固溶的W原子发生非均匀扩散转移,发生再结晶长大.析出相硬化、固溶强化和再结晶软化作用三者之间的交替影响使复合镀层的摩擦系数在循环载荷作用下波动较大,且数值较热处理前更大.对比分析各镀层的摩擦磨损系数曲线变化得出,随着热处理温度的升高,复合镀层的摩擦磨损系数总体呈现出先降低后升高的趋势,这主要与镀层表面微裂纹的分解以及镀层表面硬质相的析出有关.在其他温度处理状态下,复合镀层表面形成的微裂纹能储存一定的磨屑,对镀层磨损接触面能起一定的润滑作用,降低了对偶球与复合镀层表面直接接触,进而降低镀层整体的摩擦系数.

|

| 图 5 热处理温度对Ni-W-GO复合镀层摩擦系数的影响 Fig. 5 Effect of heat-treatment on friction coefficient of Ni-W-GO composite coatings |

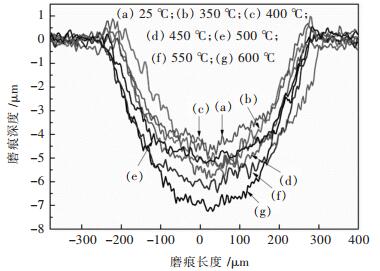

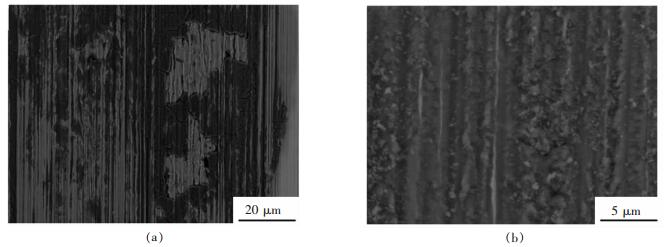

图 6、图 7所示分别为热处理温度对Ni-W-GO复合镀层磨痕轮廓及磨痕形貌的影响.分析可得,随着热处理温度的升高,复合镀层的磨痕深度及宽度总体表现出先减小后增大的变化规律.在未进行热处理前,复合镀层的磨损率主要受置换固溶体中的W含量与镀层中硬质相的影响,热处理后,复合镀层的磨痕深度降低明显.在热处理温度为400 ℃时,复合镀层磨损宽度及深度最小,这主要是由镀层表面微裂纹与第二相析出物引起,密度较大的微裂纹与细小的第二相能极大地抵抗镀层表面发生大的塑性变形,从而起到提升镀层耐磨性能的目的.当热处理温度为600 ℃时,镀层晶粒长大明显,较未处理前增大了1.5倍,其再结晶的软化作用远远强于表面第二相析出物的强化作用,且其在高温下发生了氧化反应生成了WO3,减少了固溶体中W元素的含量,从而使镀层磨损率较未处理前明显升高.观察图 7、图 8可以发现,复合镀层磨痕表面存在清晰的犁沟痕迹,磨损形式呈现出典型的黏着磨损和磨粒磨损特征,并且在磨痕两边分布有大量磨屑.

|

| 图 6 热处理温度对Ni-W-GO复合镀层磨痕轮廓的影响 Fig. 6 Effect of heat-treatment on wear scar profile of the Ni-W-GO composite coatings |

|

| 图 7 不同热处理温度下Ni-W-GO复合镀层的磨痕形貌 Fig. 7 Wear morphology of Ni-W-GO composite coatings with different heat-treatment temperatures |

|

| 图 8 Ni-W-GO复合镀层的磨痕形貌(高倍) Fig. 8 Wear morphology of Ni-W-GO composite coatings (high magnification) |

3 结论

1) 热处理过程使复合镀层的显微硬度呈现出先增大后降低的趋势,当热处理温度为350 ℃时,镀层维氏硬度最高达840;

2) 热处理使复合镀层的晶粒尺寸逐渐增大,且表面形貌发生了明显改变,由热处理前的平滑光整,变为热处理后的微裂纹产生及中间相颗粒析出,且当热处理温度过高时,复合镀层出现了轻微氧化;

3) 复合镀层的磨损性能受析出相硬化、固溶强化和再结晶软化作用的共同影响,总体呈现出先增大后下降的趋势,磨损机制主要表现为黏着磨损和磨粒磨损.

| [1] |

HUNG B L. Synergy between corrosion and wear of electrodepositedNi-W coating[J].

Tribology Letters, 2013, 50: 407–419. DOI: 10.1007/s11249-013-0134-x. |

| [2] |

YARI S, DEHGHANIAN C. Deposition and characterization of nanocrystalline and amorphousNi-W coatings with embedded alumina nanoparticles[J].

Ceramics International, 2013, 39: 7759–7766. DOI: 10.1016/j.ceramint.2013.03.033. |

| [3] |

ALIOFKHAZRAEI M, AHANGARANI S, POUHAGHDAM A S. Effect of the duty cycle of pulsed current on nanocomposite layers formed by pulsed electrodeposition[J].

Rare Metals, 2010, 29(2): 209–213. DOI: 10.1007/s12598-010-0036-0. |

| [4] |

GYAWALI G, JOSHI B, TRIPATHI K, et al. Preparation of Ni-W-Si3N4 composite coatings and evaluation of their scratch resistance properties[J].

Ceramics International, 2016, 42: 3497–3503. DOI: 10.1016/j.ceramint.2015.10.153. |

| [5] |

HUANG Y, HUANG F, ZHAO W T, et al. The study of electrolessNi-W-P alloy plating on glass fibers[J].

Rare Metals, 2007, 26(4): 365–371. DOI: 10.1016/S1001-0521(07)60230-7. |

| [6] | 陈颢, 羊建高, 李金辉, 等. 电沉积钨基合金镀层工艺研究[J]. 有色金属科学与工程, 2013, 4(5): 28–32. |

| [7] |

YANG F Z, MA Z H, HUANG L, et al. Electrodeposition, structure and properties of an amorphous Ni-W-B/ZrO2 composite coating[J].

Acta physic-chimica sinica, 2004, 20: 1411–1416. |

| [8] |

BELTOWSKA-LEHMAN E, INDYKA P, BIGOS A, et al. Ni-W/ZrO2 nanocomposites obtained by ultrasonic DC electrodeposition[J].

Materials and Design, 2015, 80: 1–11. DOI: 10.1016/j.matdes.2015.04.049. |

| [9] |

ALLAHYARZADEH M H, ALIOFKHAZRAEI M, ROUHAGHDAM A R S, et al. Electrodeposition of Ni-W-Al2O3 nanocomposite coating with functionally graded microstructure[J].

Journal of Alloys and Compounds, 2016, 666: 217–226. DOI: 10.1016/j.jallcom.2016.01.031. |

| [10] |

HOU K H, CHEN Y C. Preparation and mechanical property and wear resistance of pulse electrodeposited Ni-W/Al2O3 composite coatings[J].

Applied Surface Science, 2011, 257(15): 6340–6346. DOI: 10.1016/j.apsusc.2011.01.089. |

| [11] | 刘美霞, 黄柱, 李天白, 等. Al2O3含量对Ni-W-Al2O3复合镀层性能的影响[J]. 有色金属科学与工程, 2016, 7(4): 55–60. |

| [12] |

HOSSEINI M G, ABDOLMALEKI M, GHAHREMANI J. Investigation of corrosion resistance of electrodeposited Ni-W/SiC composite coatings[J].

Corrosion Engineering Science and Technology, 2014, 49(4): 247–253. DOI: 10.1179/1743278213Y.0000000120. |

| [13] |

MA C Y, LIANG G Q, ZHU Y Y, et al. Preparation and corrosion assessment of electrodeposited Ni-SiC composite thin films[J].

Ceramics International, 2014, 40: 3341–3346. DOI: 10.1016/j.ceramint.2013.09.100. |

| [14] |

GOLDASTEH H, RASTEGARI S. The influence of pulse plating parameters on structure and properties of Ni-W-TiO2 nanocomposite coating[J].

Surface and Coatings Technology, 2014, 259: 393–400. DOI: 10.1016/j.surfcoat.2014.10.064. |

| [15] |

SANGEETHA S, KALAIGNAN G P. Tribological and electrochemical corrosion behavior of Ni-W/BN (hexagonal) nano-composite coatings[J].

CeramicsInternational, 2014, 41: 10415–10424. |

| [16] | 黄柱, 刘美霞, 李天白, 等. 电沉积Ni-W-WC复合镀层摩擦磨损性能[J]. 有色金属科学与工程, 2016, 7(3): 66–70. |

| [17] |

FAN Y, HE Y, LUO P Y, et al. Pulse current electrodeposition and characterization of Ni-W-MWCNTs nanocomposite coatings[J].

Journal of the ElectrochemicalSociety, 2015, 162(7): 270–274. DOI: 10.1149/2.0391507jes. |

| [18] |

FAN Y, HE Y, LUO P Y, et al. Pulse current electrodeposition and properties of Ni-W-GO composite coatings[J].

Journal of the Electrochemical Society, 2016, 163(3): 68–73. |

| [19] | 陈颢, 羊建高, 李金辉, 等. 电沉积晶态钨基合金镀层组织及磨损性能[J]. 粉末冶金材料科学与工程, 2014, 19(4): 553–558. |

| [20] | 杨防祖, 黄令, 许书楷, 等. 非晶态Ni-W/ZrO2复合镀层的制备、热处理及腐蚀行为[J]. 物理化学学报, 2009, 25(5): 864–868. |

| [21] | 陈一胜, 张雪辉, 陈颢, 等. 热处理对电沉积Ni-W合金镀层组织结构、硬度及耐蚀性的影响[J]. 材料保护, 2011, 44(4): 43–45. |

2017, Vol. 8

2017, Vol. 8