| 纳米非晶Si2N2O粉末的SPS烧结及烧结体性能研究 |

2. 北京科技大学,钢铁冶金新技术国家重点实验室,北京100083

2. State Key Lab of Advanced Metallurgy, University of Science and Technology Beijing, Beijing 100083, China

Si3N4基陶瓷由于具有较低的热膨胀系数、高的强度和韧性,良好的抗热震性、抗蠕变性、耐氧化和耐腐蚀等性能而作为高温结构陶瓷备受青睐[1-4].而作为Si3N4-SiO2平衡体系陶瓷中唯一稳定的一员,Si2N2O陶瓷同Si3N4陶瓷一样,具有很多优异的性能,主要包括:低密度、高硬度、低热膨胀系数,尤其是高温条件下的抗氧化性和透波性[5-9].Si2N2O能够在1 600 ℃下保持优秀的抗氧化性.在耐火材料、发动机耐热组件、刀具、高温电绝缘材料等领域都具有良好的应用前景.

Si2N2O陶瓷虽然具有优异的高温性能,但纯的Si2N2O块体的制备依然是一项技术难题[10-11].目前制备Si2N2O陶瓷块体的主要方法是:使用Si3N4和SiO2为原料,加入部分烧结助剂MxOy (M =Al,Y,Li等),通过机械混合,反应烧结而成.但该流程反应生成产物中含有大量杂相,如Y2Si2O7等,严重影响Si2N2O材料的高温性能[12-15].目前关于Si2N2O致密块体的研究大多集中在不同烧结助剂对块体性能的影响方面. 1984年HUANG等[16]以Si3N4和SiO2为原料,加入3 %的Al2O3为烧结助剂制备了Si2N2O陶瓷材料,发现当烧结温度过低时,固相反应不充分且烧结体不致密,而当温度过高时(1 973 K),又会造成Si2N2O的分解. OHASHI等[17]研究了CeO2添加剂对Si2N2O烧结块体性能的影响,发现CeO2含量过高会对Si2N2O烧结块体的高温性能造成影响,导致烧结块体在1 200 ℃时强度明显下降. RICHARD等[18]为了获得致密且不含杂质的Si2N2O陶瓷块体,采用热等静压的方式对等摩尔量的Si3N4和SiO2进行烧结,但烧结产物的Si2N2O含量仅有80 %.综上,在不使用烧结助剂的条件下,如何制备出致密的不含杂质的Si2N2O陶瓷块体成为一项挑战.

为解决以上问题,实验通过一种新方法,以Si2OCl6为原料,以Na-NH3溶液为还原剂,成功原位合成出了纳米非晶Si2N2O陶瓷粉末,并烧结制备得到了致密的Si2N2O陶瓷块体.在此之前,课题组已经成功的在Na-NH3溶液体系中制备出了Si3N4、TiN、AlN等纳米非晶粉体,其中,Si3N4粉体经1 500 ℃烧结后可制得致密度达到97.9 %的陶瓷块体[19-21].众所周知,粉末进行烧结时,其表面能可以成为烧结的驱动力,而纳米粉末由于具有更大的比表面积,相对微米级粉末来说更加容易烧结[22-25].此外,由于合成粉末为非晶态,其处于热力学上的非稳态,烧结过程中会发生晶化并释放能量,这部分能量同样能对粉末的烧结产生帮助.利用纳米粉末易烧结的特点,实验成功制备出了致密的Si2N2O陶瓷块体.

1 实验实验过程主要由4个步骤构成,即液相反应、产物洗涤分离、热处理和SPS烧结.以下将对制备过程进行详细介绍.

1.1 液相反应实验中的所有操作均在惰性气氛或真空条件下进行.在手套箱中,将Si2OCl6(99.5 %,上海阿拉丁试剂)密封在注射器中,称取相应反应量的金属Na(99.5 %,北京金龙化学试剂有限公司),加入到反应装置中,密封反应装置,将其移出手套箱.用真空泵将反应装置中的氩气抽出,通入氨气(99.9 %,北京海谱气体有限公司),然后将反应瓶放入恒温仪中,维持温度在-45 ℃,氨气在反应瓶中液化形成蓝色的Na-NH3溶液,待液氨达到一定的量后,不断搅拌,保证金属Na完全溶解.然后在反应装置中充入一定量的氩气,以抑制液体滴加过程中的氨化现象.缓慢的将Si2OCl6溶液逐滴加入到钠氨溶液中,反应迅速进行,控制滴加速度,并持续搅拌,使反应均匀、完全.待反应完成后,调解恒温仪温度至-33 ℃(液氨沸点)以上,去除氨气,得到白色产物粉末.

1.2 产物洗涤分离液氨溶液中合成的白色粉末是由主产物粉末和副产物NaCl组成的,因此需要将产物粉末进行分离提纯,去除副产物.实验中利用Si2N2O不溶于液氨而NaCl易溶于液氨这一性质差异,对二者进行分离,具体操作过程为:将反应合成的产物粉末在手套箱中装入Soxhlet萃取器中,密封后移出手套箱,以液氨为溶剂,利用循环萃取的方式对产物进行洗涤,洗涤循环次数100次以上,在过滤片上得到主产物粉末.

1.3 热处理由于合成粉末为纳米粉末,粒径小,比表面积大,活性较高,直接暴露于空气中容易氧化,因此将其在真空条件下进行钝化热处理,提高其稳定性.具体操作为:在手套箱中将一定量的粉末装入金属钽坩埚内,然后将坩埚放入石英管中密封取出,将石英管放入电阻丝炉中进行热处理.热处理过程中,系统抽真空至小于10 Pa,温度低于1 000 ℃,升温速率3~5 ℃/min,保温时间为2 h.

1.4 烧结对合成的样品进SPS烧结,烧结过程在真空条件下进行,升温速率为50~100 ℃/min,烧结温度为1 300~1 600 ℃,模具轴向压强为50 MPa.通过以上方法,制备出了Si2N2O陶瓷块体.

1.5 结果表征用X-射线粉末衍射仪(XRD; Cu Ka1, λ=0.154 056 nm,Dmax-RB,MAC Science Co.,Ltd,Japan)对试样进行物相分析.元素分析用氮氧分析仪(LECO TC-436, LECO Co., USA)测定试样中氮元素和氧元素的含量,ICP-AES (Shimadzu AA 6800) 测定硅元素含量.显微形貌和结构分析用透射电镜(TEM; Hitachi-800;JEM-2010, JEOL, Japan)和场发射扫描电镜(FESEM: LEO SUPRA 55, Carl Zeiss, Germany)分析粉末的形貌、粒径尺寸.在维氏硬度计上测试材料的硬度,设备为沃伯特测量仪器(上海)有限公司生产的430VSD型硬度仪.块体陶瓷材料在室温下的抗弯强度和断裂韧性测试在美国Instron公司生产的Instron 5569型电子万能材料试验机上进行.

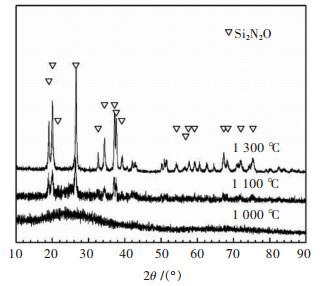

2 结果与讨论 2.1 粉体表征为了考察产物粉末高温下的稳定性,首先在氩气气氛下对样品进行了不同温度的热处理.其XRD衍射结果如图 1所示.合成出来的样品为非晶态,经过1 100 ℃处理后样品开始晶化,出现Si2N2O的晶体峰,随着温度的升高,其晶化峰不断变得尖锐.热处理温度达到1 300 ℃时,非晶态的馒头峰消失.晶化结果显示,产物粉末为纯的Si2N2O,不含有其他杂质.

|

| 图 1 产物粉末经不同温度处理后的XRD谱 Fig. 1 XRD of synthesized powders treated at different temperature |

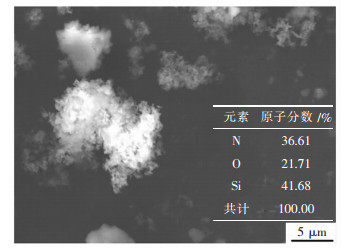

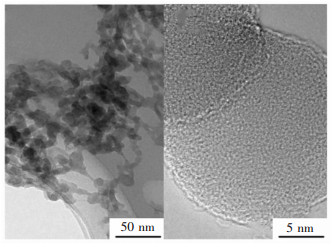

经1 000 ℃热处理后样品的微观形貌如图 2所示,合成样品颗粒由大量小颗粒团聚在一起组成,形成形状不规则的团聚态.对粉末进行EDS能谱分析,发现其成分为Si、O、N 3种元素,比例为2:2:1,与XRD的测试结果一致.采用TEM对其形貌结构进行了进一步分析,结果如图 3所示,合成的粉末为颗粒状,其直径约为20 nm,其高分辨透射电镜照片图 3(b)显示,粉末中不存在晶格条纹,粉末为非晶态.

|

| 图 2 产物粉末经1 000 ℃处理后的SEM照片 Fig. 2 SEM image of synthesized powders treated at 1 000 ℃ |

|

| 图 3 产物粉末经1 000 ℃处理后的TEM照片 Fig. 3 TEM image of synthesized powders treated at 1 000 ℃ |

2.2 烧结块体性能测试与表征

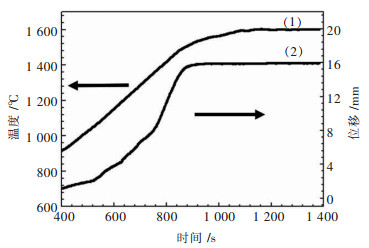

采用放电等离子体烧结(SPS)的方式对合成的样品进行了不同温度的烧结,图 4所示为合成粉末在1 600 ℃ SPS烧结过程中烧结样品收缩、烧结温度随烧结时间变化的关系.由于合成的纳米粉末颗粒细小,所以烧结过程中样品收缩较大. SPS烧结选取内径为20 mm的石墨模具,烧结过程中,试样与模具之间用碳纸隔开,以防止黏连,保护模具.

|

| 图 4 SPS烧结过程中(1) 温度和(2) 样品收缩随时间的变化关系 Fig. 4 Variation of (1) temperature and (2) shrinkageas function of time during SPS sintering process |

SPS烧结过程在真空条件下进行,升温速率为50~100 ℃/min,模具轴向压强为50 MPa,采用两步加压的方式,烧结前施加20 MPa压强,升温到1 000 ℃以后压强增大至目标值.在最高温度保温时间为5 min.保温结束后,自然冷却至室温,将得到的烧结块体取出.由于烧结使用的是石墨模具,在高温下必然有碳渗入烧结体表面,需要预先处理除去试样表面的渗碳层.烧结前样品厚度约为20 mm,随着烧结的进行不断收缩.位移曲线显示,样品在1 000 ℃之前基本没有收缩,1 000 ℃时开始把烧结压强增大至目标值50 MPa,当温度增加到1 100 ℃左右时,样品开始出现较大的收缩,此时烧结体的致密化过程开始进行.到1 400 ℃时其收缩开始变得缓慢,此时已经进入到烧结后期.温度升高到1 500 ℃以后,烧结体基本不再收缩,此时样品已经完成了其致密化过程.

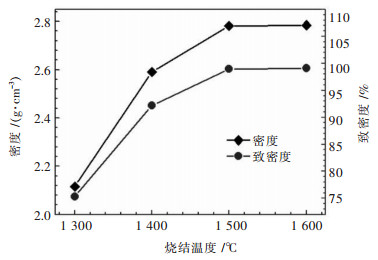

不同温度烧结的样品的密度如图 5所示,测试方法采用阿基米德排水法.经过1 300 ℃烧结的样品的密度仅有2.11 g/cm3,其致密度为75.3 %,1 400 ℃烧结的样品致密度上升到92.2 %,当烧结温度增加到1 500 ℃后,陶瓷块体的密度增加到2.78 g/cm3,致密度为92.2 %,已经接近其理论密度.继续增加烧结温度只会让样品的致密度基本不再增加.

|

| 图 5 样品的密度和致密度随烧结温度的变化 Fig. 5 Density and relative density of samples as function of sintering temperature |

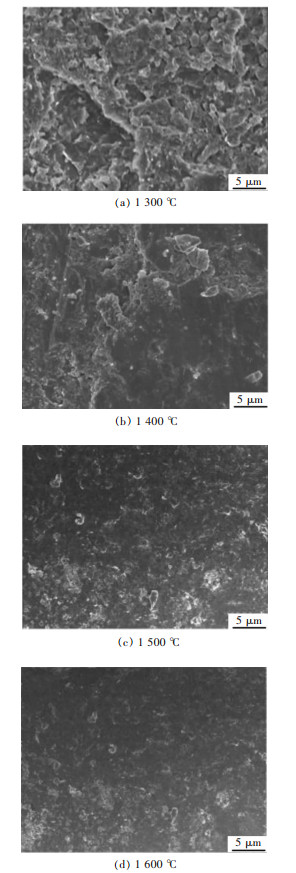

图 6所示为不同温度烧结后样品的刨面SEM照片.结果显示,经过1 300 ℃烧结的样品的结构松散,存在大量的孔隙,而经过1 400 ℃烧结的样品其孔隙已经大幅减少,但仍大量存在于样品之中,当烧结温度增加到1 500 ℃后,已经基本看不到刨面中的孔隙存在,此时烧结块体已经接近完全致密.继续增加烧结温度没有发现烧结体形貌有显著变化.致密Si2N2O陶瓷制备过程中,其难点在于:① 作为共价键化合物,Si2N2O具有很高的键能,其原子在高温下的扩散系数非常低,当烧结温度过低时,很难完成致密烧结;② 烧结温度过高时,Si2N2O会发生分解反应,释放N2和SiO气体,无法得到致密的Si2N2O陶瓷块体.提高烧结粉体的比表面积能有效增强粉体的可烧结性,同时,非晶态本身所具有的更高的化学能也进一步推动了烧结过程的进行.

|

| 图 6 不同温度下SPS烧结试样断面的SEM照片 Fig. 6 SEM images of samples sintered by SPS at various temperatures |

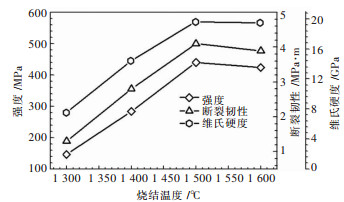

实验进一步研究了不同温度烧结Si2N2O陶瓷的维氏硬度[26],实验采用以相对量面夹角为136°的金刚石正四棱锥形压头,在一定的负荷P作用下,压入试样表面,加载一定时间后,卸除载荷,则在试样表面上压出一个正方形压痕,在显微镜下测量压痕两对角线的长度,算出平均值,并计算材料的维氏硬度值.实验中,施加载荷5 kg,加载时间10 s.测试结果如图 7所示,其硬度在1 500 ℃时达到了19.6 GPa,而继续升高烧结温度其硬度仅有少量增加,1 600 ℃烧结体的硬度为19.5 GPa.不同温度烧结试样的材料的抗弯强度与断裂韧性如图 7所示,测试方法采用三点弯曲试验[26],陶瓷经切割、研磨、抛光、倒角、清洗后制作成尺寸为3 mm×4 mm×20 mm的试验样品,跨距为16 mm,电阻应变片粘贴在样品长度方向上的正中间.在试验过程中,压头的移动速率为0.5 mm/min.样品的断裂韧性采用单边缺口梁试验进行测试,陶瓷制作成尺寸为2 mm×4 mm×20 mm的试验样品,跨距为16 mm.在试验过程中,压头的移动速率为0.05 mm/min,记录样品能够承受的最大载荷,试验完毕后,测量样品的缺口深度.测试结果显示,烧结试样的强度和断裂韧性均随着烧结温度的提高而提高,到1 500 ℃时已经基本达到最大,此时其三点弯曲强度和断裂韧性分别为440 MPa和4.1 MPa·m1/2.在选择和设计高性能陶瓷材料时,有2个最基本的原则:首先要避免裂纹的成核,其次要避免灾难性的裂纹扩展.陶瓷体中的第二相和缺陷均会对陶瓷的力学性能造成裂纹的成核和灾难性的裂纹扩展,造成材料力学性能的大幅度的下降,实验采用纳米非晶粉体作为烧结原料,在不添加烧结助剂的情况下制备出致密的Si2N2O陶瓷块体,材料成分、结构、热膨胀系数等相同,避免了因第二相造成的力学性能下降.

|

| 图 7 样品的维氏硬度、强度和断裂韧性随烧结温度的变化 Fig. 7 Vickers hardness (HV), flexural strength and fracture toughness of samples as function of sintering temperature |

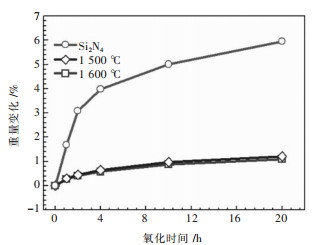

为了考察烧结样品的抗氧化性,对烧结致密的块体进行了长时间的氧化实验,氧化温度为1 600 ℃,氧化过程在空气气氛下进行.氧化块体采用直径10 mm,厚度为2 mm的圆柱形块体.结果如图 8所示. Si2N2O陶瓷块体的高温氧化反应过程为扩散控制,1 500 ℃烧结的样品和1 600 ℃烧结的样品其抗氧化性基本相同,原因是二者均已烧结致密,其氧化控速步骤均为O原子在氧化膜中的扩散,而Si2N2O陶瓷可以在1 500 ℃下烧结致密,块体基本不存在孔隙,O原子的扩散只能通过表面氧化膜进行.与Si3N4(5.9 %)相比,Si2N2O陶瓷氧化增重在1.1 %左右,有大幅度提升.由于在烧结过程中没有添加烧结助剂,陶瓷块体在氧化过程中形成的氧化膜成分为纯的SiO2,而在常规烧结过程中,会加入少量MgO和Al2O3作为烧结助剂,使其氧化层变为熔点较低的MgO-Al2O3-SiO2,从而加快氧原子在氧化层中的扩散,降低陶瓷块体的抗氧化性.所以相对常规Si2N2O陶瓷块体,实验制备的不加烧结助剂的Si2N2O陶瓷块体具有更强的高温抗氧化性[27].

|

| 图 8 不同温度烧结样品在1 600 ℃空气下氧化后重量变化随氧化时间关系 Fig. 8 Mass change of samples sintered at different temperature after oxidation under air atmosphere at 1 600 ℃ as function of oxidation time |

3 结论

通过低温还原成功制备了Si2N2O纳米非晶粉体,该粉体不含杂质,为球形颗粒状,直径大约在20 nm左右,在1 100 ℃时会转化为晶体相.非晶粉体能够在1 500 ℃下完成致密烧结,烧结过程中不添加任何烧结助剂,致密度可达99 %. 1 500 ℃下烧结制备的致密块体具有良好的力学性能和抗氧化性,其维氏硬度、强度和断裂韧性分别达到了19.6 GPa, 440 MPa和4.1 MPa·m1/2.样品在1 600 ℃经过20 h长时间氧化后,其氧化增重仅有1.1 %.

| [1] |

WANG E, CHEN J, HU X, et al. New Perspectives on the Gas–Solid Reaction of α-Si3N4 Powder in Wet Air at High Temperature[J].

Journal of the American Ceramic Society, 2016, 99(8): 2699–2705. DOI: 10.1111/jace.14274. |

| [2] |

SEIFERT M, MOTZ G. Synthesis and high-temperature oxidation of a polymer-derived Mo-SiN based ceramic composite[J].

Journal of the European Ceramic Society, 2016, 36(15): 3601–3606. DOI: 10.1016/j.jeurceramsoc.2016.05.009. |

| [3] | 段生朝, 麻建军, 郭汉杰, 等. 硅粉直接氮化反应热力学分析及动力学机理研究[J]. 有色金属科学与工程, 2016, 7(4): 14–21. |

| [4] | 章杨荣, 陈颢, 熊伟. AlCrN/硅系陶瓷在大气、海水环境下的摩擦学性能[J]. 有色金属科学与工程, 2017(01): 99–104. |

| [5] |

WAN P, TIAN Z, LUO Y, et al. Accurate Exploration of the Intrinsic Lattice Thermal Conductivity of Si2N2O by Combined Theoretical and Experimental Investigations[J].

Journal of the American Ceramic Society, 2016, 99(3): 988–995. DOI: 10.1111/jace.2016.99.issue-3. |

| [6] |

LIN S, YE F, DING J, et al. Effects of pore diameters on phase, oxidation resistance, and thermal shock resistance of the porous Si2N2O ceramics[J].

Journal of the American Ceramic Society, 2017. |

| [7] |

RUBIN A E. Sinoite (Si2N2O): Crystallization from EL chondrite impact melts[J].

American Mineralogist, 2015, 82(9-10): 1001–1006. |

| [8] |

MIYAZAKI H, OKADA K, JINNO K, et al. Fabrication of radiative cooling devices using Si2N2O nano-particles[J].

Journal of the Ceramic Society of Japan, 2016, 124(11): 1185–1187. DOI: 10.2109/jcersj2.16164. |

| [9] | 张勤俭, 赵路明, 刘敏之, 等. 刀具涂层技术的研究现状和发展趋势[J]. 有色金属科学与工程, 2014(2): 20–25. |

| [10] |

DONG X, LIU J, DU H, et al. Microstructure characterization of in situ synthesized porous Si2N2O ceramics using spodumene additive[J].

Ceramics International, 2013, 39(4): 4657–4662. DOI: 10.1016/j.ceramint.2012.10.224. |

| [11] | 张贺佳, 陈礼清, 王文广, 等. 超细晶WC-10Co硬质合金制备的主要影响因素[J]. 有色金属科学与工程, 2014(6): 47–52. |

| [12] |

TONG Q, ZHOU Y, ZHANG J, et al. Preparation and Properties of Machinable Si2N2O /BN Composites[J].

International Journal of Applied Ceramic Technology, 2008, 5(3): 295–304. DOI: 10.1111/j.1744-7402.2008.02197.x. |

| [13] |

XIE R J, MITOMO M, XU F F, et al. Microstructure and mechanical properties of superplastically deformed silicon nitride-silicon oxynitride in situ composites[J].

Journal of the European Ceramic Society, 2002, 22(6): 963–971. DOI: 10.1016/S0955-2219(01)00401-0. |

| [14] |

RADWAN M, KASHIWAGI T, Miyamoto Y. New synthesis route for Si2N2O ceramics based on desert sand[J].

Journal of the European Ceramic Society, 2003, 23(13): 2337–2341. DOI: 10.1016/S0955-2219(03)00040-2. |

| [15] |

EMOTO H, MITOMO M, WANG C M, et al. Fabrication of silicon nitride–Silicon oxynitride in-situ composites[J].

Journal of the European Ceramic Society, 1998, 18(5): 527–533. DOI: 10.1016/S0955-2219(97)00155-6. |

| [16] |

HUANG Z K, GREIL P, PETZOW G. Formation of Silicon Oxynitride from Si3N4 and SiO2 in the Presence of A12O3[J].

Ceramics International, 1984, 10(1): 14–17. DOI: 10.1016/0272-8842(84)90017-8. |

| [17] |

OHASHI M, TABATA H, KANZAKI S. High-temperature flexural strength of hot-pressed silicon oxynitride ceramics[J].

Journal of Materials Science Letters, 1988, 7(4): 339–340. DOI: 10.1007/BF01730734. |

| [18] |

LARKER R. Cheminform Abstract: Reaction Sintering and Properties of Silicon Oxynitride Densified by Hot Isostatic Pressing[J].

Cheminform, 1992, 23(14): 62–66. |

| [19] |

YANG M, WANG Q, LV M, et al. Synthesis and sintering of silicon nitride nano-powders via sodium reduction in liquid ammonia[J].

Journal of the European Ceramic Society, 2016, 36(8): 1899–1904. DOI: 10.1016/j.jeurceramsoc.2016.01.030. |

| [20] |

YUAN B, YANG M, ZHU H. Titanium nitride nanopowders produced via sodium reductionin liquid ammonia[J].

Journal of Materials Research, 2009, 24(2): 448–451. DOI: 10.1557/JMR.2009.0050. |

| [21] |

ZHU H, SADOWAY D R. Synthesis of nanoscale particles of Ta and Nb3Al by homogeneous reduction in liquid ammonia[J].

Journal of Materials Research, 2001, 16(9): 2544–2549. DOI: 10.1557/JMR.2001.0348. |

| [22] |

DEGENHARDT U, STEGNER F, LIEBSCHER C, et al. Sintered silicon nitride/nano-silicon carbide materials based on preceramic polymers and ceramic powder[J].

Journal of the European Ceramic Society, 2012, 32(9): 1893–1899. DOI: 10.1016/j.jeurceramsoc.2011.09.007. |

| [23] |

GHADERI M, RAZAVI R S, LOGHMAN-ESTARKI M R, et al. Spark plasma sintering of transparent Y2O3, ceramic using hydrothermal synthesized nanopowders[J].

Ceramics International, 2016, 42(13): 14403–14410. DOI: 10.1016/j.ceramint.2016.06.022. |

| [24] |

MILLOT N, GALLET S L, AYMES D, et al. Spark plasma sintering of cobalt ferrite nanopowders prepared by coprecipitation and hydrothermal synthesis[J].

Journal of the European Ceramic Society, 2007, 27(2-3): 921–926. DOI: 10.1016/j.jeurceramsoc.2006.04.141. |

| [25] | 朱诗秀. 纳米钨粉生产工艺研究[J]. 有色金属科学与工程, 2012, 03(3): 36–39. |

| [26] | EVANS A G. Fracture Mechanics of ceramics[M]. Plenum Press, 1978. |

| [27] |

CLARKE D R, LANGE F F. Oxidation of Si3N4 alloys: Relation to phase equilibria in the system Si3N4‐SiO2‐MgO[J].

Journal of the American Ceramic Society, 1980, 63(9-10): 586–593. DOI: 10.1111/jace.1980.63.issue-9-10. |

2017, Vol. 8

2017, Vol. 8