| 铅阳极泥处理技术的研究进展 |

b. 昆明理工大学,省部共建复杂有色金属资源清洁利用国家重点实验室,昆明 650093

b. State Key Laboratory of Complex Nonferrous Metal Resources Clear Utilization, Kunming University of Science and Technology, Kunming 650093, China

在粗铅电解精炼过程中附着于残阳极表面或沉淀在电解槽底的不溶性泥状物通常被称为铅阳极泥.在粗铅电解精炼过程中还原电位比铅更正的金属不溶解进入溶液,而富集在铅阳极泥中,因此铅阳极泥是铅电解过程中产出的一种富含贵金属的副产品,产量约占粗铅重量的1.20 %~1.75 %,通常由金(Au)、银(Ag)、硒(Se)、碲(Te)、铅(Pb)、铜(Cu)、砷(As)、锑(Sb)、铋(Bi)、镍(Ni)、硅(Si)、锡(Sn)、铝(Al)和铂族金属等组成,含水量在35 %~40 %,粗铅阳极板成分、铸造条件、电解工艺是影响其组成的主要因素.一般情况下,铅阳极泥阳极中的砷、锑含量较高,可根据其组成大致分为3种类型,即:低金高砷型、低金低砷型和高金低砷型.其中,单一硫化铅矿冶炼过程通常产出低金高砷型阳极泥[1].

铅阳极泥是综合回收金银及其它有价金属的重要原料,约有70 %的银从铅阳极泥中提取[2-3].随着有色金属富矿的日益匮乏,从铅阳极泥等二次资源中综合回收各种有价金属元素越来越受到重视.近年来,根据铅阳极泥的不同组成,冶金工作者开发研究了多种行之有效的处理技术[4-5].虽然铅阳极泥的处理技术有差异,但其处理的原则思想却是一致的,即:最大限度的回收贵金属,同时尽可能回收其它有价金属,要求工艺路线科学环保,操作过程简单可行,生产成本低廉,产品质量可控.

目前,铅阳极泥处理技术主要分为火法处理工艺,湿法处理工艺及二者的联合处理工艺3大类,也有真空冶金等新技术的少量报道.论文重点归纳了我国铅阳极泥火法处理工艺、湿法处理工艺和火法-湿法联合处理工艺相关技术的研究进展.结合铅阳极泥的处理现状及高铋高砷铅阳极泥的特点,作者所在课题组提出了处理高铋高砷铅阳极泥“加压氧化碱浸脱砷锑铅-熔铸粗铋合金-铋电解精炼”的工艺流程,以实现多组分有价金属的高效率、低能耗清洁回收.

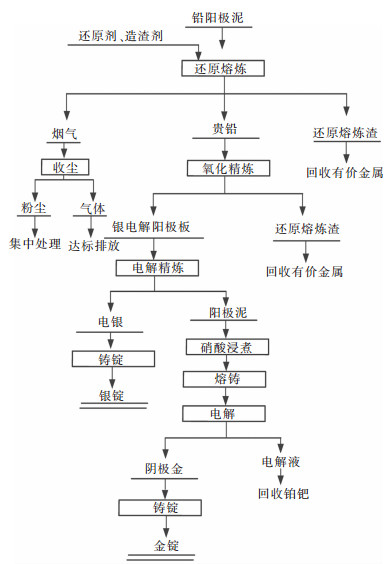

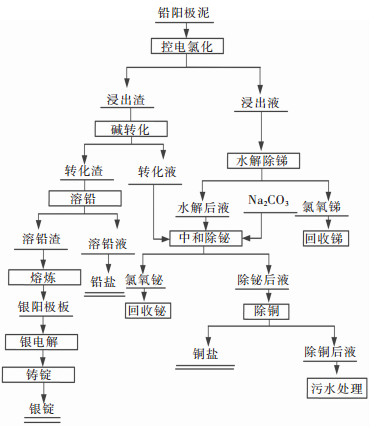

1 铅阳极泥火法处理技术铅阳极泥火法处理的典型流程是阳极泥经过还原熔炼获得贵铅,贵铅经过氧化精炼得到富含贵金属的熔体,熔体熔铸成金银合金板后电解提取金银,原则流程如图 1所示.

|

| 图 1 铅阳极泥火法处理的工艺原则流程 Fig. 1 Principle flowsheet of pyrometallurgical treatment for lead anode slimes |

火法处理流程随原料成分的不同略有差异,工艺的主要流程为“还原熔炼-氧化精炼-电解分离提取贵金属”.阳极泥配入纯碱、萤石、焦炭等辅料,在弱还原性气氛下进行还原熔炼富集金银,得到金银品位为20 %~30 %的贵铅.贵铅中的铋、锑、砷等杂质元素在氧化精炼过程中除去,碲从氧化渣中进一步回收.贵铅经氧化精炼后通过熔铸得到满足电解要求的金银阳极板.金银阳极板电解精炼产出高纯银,同时获得含金量较高的阳极泥.为去除电解银表面的杂质,通常需经洗涤、烘干、铸锭等工序,获得品位在99.99 %以上的金属银.电解提银后的阳极泥再采用硝酸浸煮、氯化分金等方式提取金,金与氯离子形成配合物进入溶液中,然后采用萃取和还原2个过程实现富集.富集后通过洗涤除杂、烘干铸锭后产出金锭,含金量大于99.99 %[6].

目前,铅阳极泥火法处理工艺已得到了广泛的工业应用.其主要优点是:原料适应性强、化学反应速度快、设备简单可靠、处理能力大、容易实施、便于管理.但传统的火法工艺仍然存在流程长、工序多、金银直收率低、收尘系统庞大、烟害污染环境、劳动条件恶劣等不足[7].

为克服上述不足,铅阳极泥的火法处理技术不仅在烟尘综合处理上取得了较大突破,同时富氧底吹、熔池熔炼等技术也被引入到生产应用,使铅阳极泥的火法综合回收取得了更大的成效[8].然而,铅阳极泥火法处理还存在对冶炼设备、耐火材料要求高,技术引进费用昂贵等实际困难.为了最大限度地回收铅阳极泥中的有价金属,同时创造良好的作业环境,达到低能耗、低生产成本的目的,冶金工作者对铅阳极泥的火法处理工艺和设备进行了进一步的优化和改造,研究工作主要集中在工艺路线的优化设计、火法冶金过程的强化、冶炼设备的改进与研发以及贵金属的有效提取与综合回收等领域,有效地推动了铅阳极泥火法处理技术的发展.铅阳极泥的火法处理工艺主要包括还原熔炼和氧化精炼2个部分.常见的还原熔炼及氧化精炼技术如表 1所示.根据冶炼主体设备的特点可将铅阳极泥的还原熔炼和氧化精炼技术分为2大类,一类是在一个主体设备中同时完成还原熔炼和氧化精炼2个过程的方法;另一类是还原熔炼和氧化精炼分开进行的方法.

| 表1 常见还原熔炼及氧化精炼技术 Table 1 Common reduction smelting and oxidization refining techniques for lead anode slimes |

|

| 点击放大 |

1.1 还原熔炼和氧化精炼过程在同一个设备完成的技术

卡尔多炉处理技术:卡尔多炉的实质是一个装有燃烧、吹炼喷枪,物料喷咀,可实现富氧顶吹的转炉.此技术的最显著优点是可使熔炼、渣还原、吹炼和精炼等在同一炉内完成,目前已被隆斯卡尔贵金属冶炼厂采用[9-13].卡尔多炉炉内安装有一支燃烧枪和一支吹炼枪,可在同一设备中完成物料熔炼、熔渣还原、吹炼、火法精炼等多个冶炼单元的操作,具有密封性良好,安全可靠,无烟气外溢等优势.铅阳极泥的卡尔多炉常规处理流程主要包括以下步骤:① 投料:将阳极泥预处理、干燥后,与返料、熔剂混合后加入卡尔多炉;② 贫化放渣:采用碎焦还原脱银,使渣中的银含量降至0.3 %以下,将炉渣放入渣包澄清分离,使含银物料沉积于渣包底部,渣包底部的含银物料经过破碎后产出含银颗粒返回卡尔多炉做进一步处理;③ 吹炼和精炼:该工段的实质是采用富氧空气喷吹粗金属氧化除去铜、铅、硒等杂质,产出杂质含量较低的金银合金;在吹炼过程中铜铅进入炉渣,硒则挥发进入烟尘[14].该炉型的特点是操作时间短,贵金属积压周期短,能耗低,环境友好.在工业实践方面,我国安徽铜陵有色稀贵金属冶炼厂引进了瑞典Outotec公司研制的卡尔多炉工艺用于提取阳极泥中的稀贵金属,取得较好效果.工艺具有主流程短,能耗低,生产周期短等特点[15].

1.2 铅阳极泥还原熔炼和氧化精炼分别在不同设备中完成的技术 1.2.1 铅阳极泥的还原熔炼铅阳极泥还原熔炼阶段的主要产品是贵铅,熔融状态的铅是金银等贵金属的良好补集剂,能将阳极泥中的大部分贵金属溶解.因此,在铅阳极泥中配入适当的还原剂,能将铅还原成熔融状态,以利于贵金属的回收.目前常用的阳极泥还原熔炼技术主要有电炉熔炼与卡尔多炉熔炼2种.

电炉熔炼:电炉熔炼处理铅阳极泥由日本矿业公司日立冶炼厂提出,该技术减少了中间产品数量进而缩短了生产周期,同时还有效提高了金、银等贵金属的回收率. 1968年,该公司对电炉配料系统进行了改造,电炉熔炼时,金、银总回收率分别为99.36 %和99.30 %,仅有0.64 %和1.36 %的金银进入炉渣,0.08 %的金和0.58 %的银进入烟尘,金、银直收率和总回收率非常高.

富氧底吹还原熔炼:该工艺的主体设备是一个可以实现氧气底吹的卧式转炉,其规格为2.5 m×4.6 m, 炉体外壳采用20 mm的锅炉钢卷制,内衬300 mm厚的耐火砖,炉底设氧枪座,氧枪内通有天然气,氧气,氮气及软化水用于实现氧气底吹还原熔炼.其技术条件及工艺指标如下:熔炼温度为800~900 ℃,进料速度为2.0~2.5 t/h,渣沉淀时间为1.5~2 h、沉淀温度为850~950 ℃、贵铅产率为35 %~45 %,一次烟灰产率为50 %~60 %,一次烟灰成份为Au < 5 g/t,Ag < 5 kg/t;一次渣产率为30 %~40 %,一次渣成份为Au < 5 g/t,Ag < 5 kg/t.富氧纯度99 %以上(体积比),氧气工作压力为0.7~0.8 MPa,氧气流量为40~50 m3/h.该工艺的突出优点是设备效率高,生产成本低.单台规格为2.5 m×4.6 m的富氧底吹转炉日处理干阳极泥25 t, 与传统火法技术相比,同规格型号的熔炼转炉能力提升1倍多,且每吨阳极泥的熔炼-精炼工段生产成本降低609.2元,经济效益显著[7].

1.2.2 铅阳极泥贵铅的氧化精炼为了获得满足电解要求的金银合金,需将还原熔炼产生的贵铅进行氧化精炼,贵铅的传统处理工艺是灰吹法,工艺成熟,能有效地除去其中的杂质,产出满足电解精炼要求的金银合金.为了进一步强化贵铅的氧化精炼过程,冶金工作者研发了贵铅富氧熔池氧化精炼技术及底吹氧气转炉技术.

富氧熔池氧化精炼技术:贵铅富氧熔池氧化精炼技术是将铅阳极泥经回转炉焙烧熔炼后,再投入到富氧底吹精炼炉内实施氧化精炼,日本直岛冶炼厂采用该技术处理阳极泥.工艺分为回转炉焙烧熔炼和富氧底吹炉熔池氧化精炼2个部分.通常,在回转炉焙烧熔炼工段前需要将阳极泥中含量较高的铅通过浮选工艺脱除,以得到金、银、硒富集的阳极泥进行焙烧熔炼,焙烧熔炼的主体设备是一个Φ3.3 m(外径)×4.3 m(长度)的内衬镁铬耐火砖回转炉,炉处理能力为:阳极泥10 t/炉,作业周期为24 h.为缩短熔炼过程,在回转炉上加设了高强度燃烧器.阳极泥在回转窑内先经过12 h焙烧后转入高温熔炼,高温熔炼过程采用重油作为燃料可快速提高燃烧温度.熔炼10 h后,将含铅40 %~50 %的炉渣放出后,用水冷却破碎成渣块送铅熔炼车间.

回转炉焙烧熔炼产出的贵铅经渣包运送倒入富氧底吹精炼炉进行氧化精炼,主体设备为富氧底吹精炼炉,其实质是一个利用重油燃烧实现内部加热的冶炼炉,外径为2.3 m,长度为3.0 m,内部耐火材料通常采用铬镁砖.反应过程所需要的氧化剂为苏打和硝酸钠,氧化剂通过不锈钢管气流输送至反应炉内进行氧化反应,反应产生的苏打渣通过倾斜炉体实现连续排放,每炉氧化反应的时间约为20 h,富氧的使用可大幅缩短氧化精炼时间[16].

在工业实践方面,日本细仓铅治炼厂采用富氧熔池氧化精炼技术实现了贵铅中锑铋的回收,主体工艺为:铅阳极泥的前期处理(离心机清洗及脱水),前期处理后的阳极泥采用还原炉进行还原熔炼产出贵铅,采用氧化炉进一步脱除贵铅中的砷、锑,并将锑以氧化锑的形式加以回收,脱除砷锑后的贵铅在富氧底吹精炼炉中进行氧化精炼,氧化精炼过程中分别产出氧化铅和氧化铋,氧化铅可返铅冶炼系统,氧化铋则作为电解铋的原料,氧化精炼产出的金银合金经过熔铸后可用于电解精炼回收贵金属.在氧化精炼阶段,富氧的使用强化了冶金反应过程,提高了生产效率[17].

底吹氧气转炉技术(BBOC法):底吹氧气转炉是一种吹炼炉,由不列颠精炼金属公司研制.该技术主要用于处理铅阳极泥等含贵金属物料.底吹氧气转炉的主体设备包括炉体、喷枪、支架、烟罩和倾动装置等部件.炉型结构的突出特点是炉顶边部设置的烧咀,烧咀以柴油、天然气等为燃料,燃烧产生的热量用于熔化冶金物料,反应所需的氧气由设置在炉底的氧枪注入,氧枪为不锈钢材质,采用氮气作保护气以减少消耗,氧枪的安装需要穿过耐火砖层插入炉膛,氧枪的位置由液压控制的自动顶进装置控制,装置会根据前端喷枪的消耗情况自动顶入,这一过程是通过枪内安装的测温热电偶对温度进行反馈后实现的,液压系统可根据热电偶反馈温度的高低调节氧枪是否需要推进,氧枪每次推进的距离为5~10 mm.底吹氧气转炉炉顶烟罩密闭性能良好,能有效收集处理冶炼过程中产生的烟气.底吹氧气转炉可产出金银含量≥99 %的金银合金板.与传统灰吹法相比,该技术有以下优点:① 反应速度快,为传统灰吹法的15~20倍,生产周期短,加速了生产物料的流动,降低了生产成本;② 强化了冶金反应过程,改善了炉渣和金属的分离条件,由于反应过程自热,燃料消耗仅为传统贵铅灰吹法的20 %;③ 氧利用率高,氧气采用浸没喷吹的方式有效提升了氧气的利用率,工业应用表明氧的利用率接近100 %,由于氧的利用率较高,反应产生的烟气量较少,收尘烟罩密闭性能良好,生产操作条件良好.烟气处理设备的减少降低了生产能耗.底吹氧气转炉产出的产品可直接浇铸成阳极板,供电解精炼使用,无需中间保温设备[18].

1.3 三段法及电热连续熔炼技术三段法:三段法是在铅阳极泥火法还原熔炼和氧化精炼工序之间增设了一个吹炼炉,以达到将低品位的贵铅吹炼成高品位贵铅的目的,新增的吹炼炉程完成了低品位贵铅的初级氧化精炼,产出的高品位贵铅继续深度精炼,构成“还原熔炼-初步精炼-深度精炼”三段工序,增加的吹炼炉提高了还原熔炼和氧化精炼的冶炼能力和效率,弥补了从铜、铅阳极泥中综合回收金、银时两段法的不足,是对传统火法工艺的有益改进.三段法与两段法相比,熔炼炉与精炼炉的熔炼能力分别提高140 %和46 %,金银的综合生产能力提高50 %以上,重油消耗减少24 %[19].

电热连续熔炼技术:该技术由北京有色金属研究总院提出,用于处理铅阳极泥,采用电热实现了熔炼工段的连续作业[20].其技术要点如下:① 铅阳极泥经自然氧化后进行电热连续熔炼,大量的铅、锑造渣除去,大部分的砷挥发进入烟尘;② 熔炼过程连续,在熔炼炉中贵铅和氧化渣构成熔池,可实现“投料-熔炼-放渣”冶炼单元的连续生产;③ 贵铅的氧化精炼采用熔池熔炼,在熔池内进行氧化喷吹,可根据物料的特点采取不同的喷吹方案,提高生产效率.

综上,采用火法工艺处理铅阳极泥配料简单,原料适应性强,元素还原、造渣或挥发等反应程度明显,较易实现不同金属元素的富集与分离.

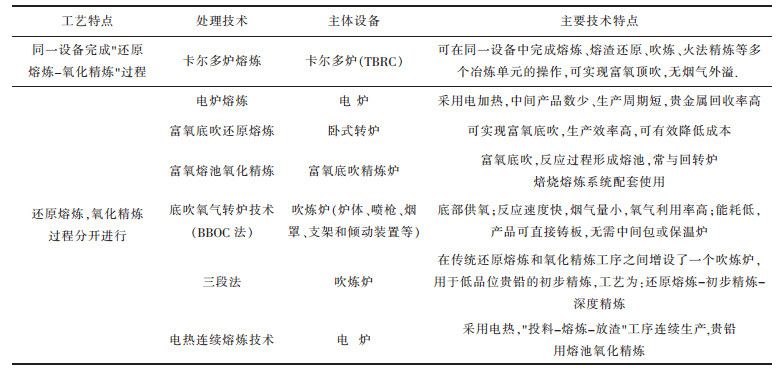

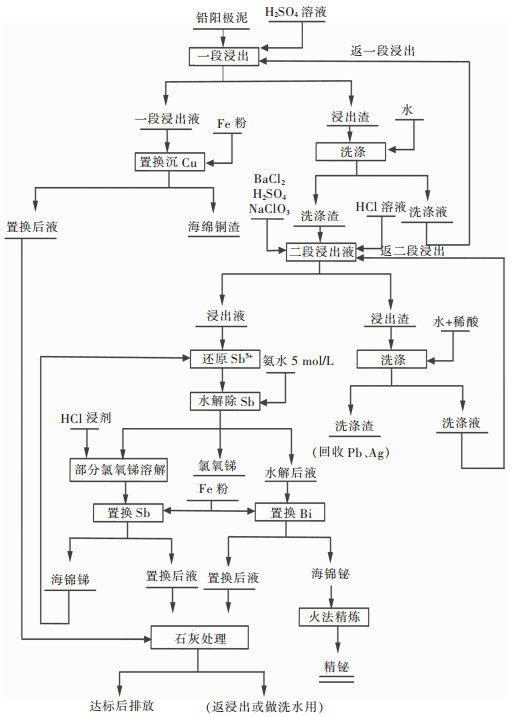

2 铅阳极泥的湿法处理技术湿法处理是铅阳极泥综合回收的另一种有效途径,铅阳极成分复杂,湿法处理前通常需要进行预处理.在选择湿法工艺时,必须结合铅阳极泥的成分特点及预处理工艺统筹考虑.尽管铅阳极泥湿法处理工艺流程多种多样,但主体工艺通常是先将铅阳极泥中的铜、铋、锑、砷等贱金属浸出,简化金银的提取流程,然后再从浸出渣中回收金银,湿法处理的原则流程如图 2所示.

|

| 图 2 铅阳极泥湿法处理原则流程 Fig. 2 Principle flowsheet of hydrometallurgical treatment for lead anode slimes |

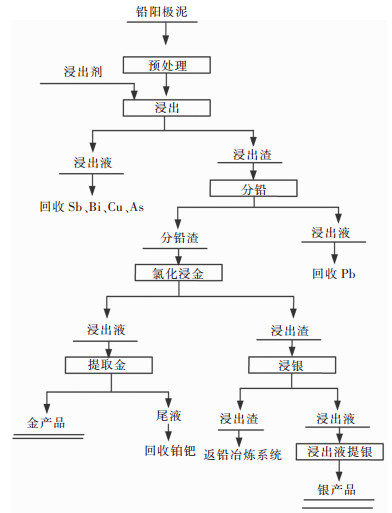

湿法工艺具有处理周期短,生产规模灵活,贵金属及伴生有价金属回收率高,易实现工业化等优点,但也存在大规模生产时设备体积庞大,废水处理量大等缺点.为提高浸出效率,强化反应过程,提高金属回收率,高温、加压等强化手段也经常采用,铅阳极泥处理的湿法常规技术如图 3所示.

|

| 图 3 铅阳极泥湿法常规技术处理方法 Fig. 3 Common hydrometallurgical treatment techniques for lead anode slimes |

2.1 铅阳极泥的预处理

为提高贱金属的浸出率和其它有价金属的综合回收率,减少废水排放,降低处理成本,铅阳极泥在进行湿法处理前通常需要进行预处理[21-22].目前,预处理方式主要有:① 烘料氧化法,主要特点是将阳极泥进行烘烤,阳极泥在烘料时实现水分的脱除及自身的氧化,烘烤温度不宜过高,当烘烤温度超过250 ℃时阳极泥中的大部分锑将被氧化成难溶的五氧化二锑,导致后续浸出渣中的锑难以脱除[23],② 自然氧化法:将铅阳极泥堆放在空气中自然氧化.该方法简单易行,不会过氧化,但需要大量的存放场地,反应时间长,容易造成贵金属物料的积压导致资金流动缓慢;③ 强化氧化法:将铅阳极泥和强氧化剂混合在300 ℃下焙烧3 h,后续工艺采用HCl和NaCl体系浸出,强化氧化预处理后,浸出渣中的锑含量可降至1 % ~3 %[24];④ 堆放时效法:将铅阳极泥堆放自然氧化或加入酸性介质连同空气一起氧化,当铅阳极泥氧化到适当程度后,再采用氯化浸出.该工艺关键是准确判断阳极泥的氧化时效,阳极泥氧化程度控制在适当范围时采用氯化浸出,不仅可以省去磨矿工序,还可以节约40 %~50 %的氯气用量[25].

2.2 铅阳极泥的酸性浸出如图 3所示,铅阳极泥的酸性浸出工艺主要包括氯盐浸出、氟硅酸浸出、三氯化铁浸出、控电位氯化、氯化-干馏、硫酸浸出等方法.

氯盐浸出法:利用铅阳极泥自身容易被氧化的特点,先将阳极泥中的砷、锑、铋等杂质通过自然堆放氧化或烘烤氧化转变成相应的氧化物,然后在含有氯离子(Cl-)的酸性溶液如H2SO4+NaCl或HCl+NaCl体系中浸出预处理后的阳极泥,砷、锑、铋等的氧化物将与氯离子发生化学反应生成可溶于水的配合物,化学反应方程式如下:

| $ {\rm{S}}{{\rm{b}}_{\rm{2}}}{{\rm{O}}_{\rm{3}}}{\rm{ + 6}}{{\rm{H}}^{\rm{ + }}}{\rm{ + 8C}}{{\rm{l}}^{\rm{-}}}{\rm{ = 2SbC}}{{\rm{l}}_{\rm{4}}}^{\rm{-}}{\rm{ + 3}}{{\rm{H}}_{\rm{2}}}{\rm{O}} $ | (1) |

| $ {\rm{A}}{{\rm{s}}_{\rm{2}}}{{\rm{O}}_{\rm{3}}}{\rm{ + 6}}{{\rm{H}}^{\rm{ + }}}{\rm{ + 8C}}{{\rm{l}}^{\rm{-}}}{\rm{ = 2AsC}}{{\rm{l}}_{\rm{4}}}^{\rm{-}}{\rm{ + 3}}{{\rm{H}}_{\rm{2}}}{\rm{O}} $ | (2) |

| $ {\rm{B}}{{\rm{i}}_{\rm{2}}}{{\rm{O}}_{\rm{3}}}{\rm{ + 6}}{{\rm{H}}^{\rm{ + }}}{\rm{ + 8C}}{{\rm{l}}^{\rm{-}}}{\rm{ = 2BiC}}{{\rm{l}}_{\rm{4}}}^{\rm{-}}{\rm{ + 3}}{{\rm{H}}_{\rm{2}}}{\rm{O}} $ | (3) |

氯盐浸出法的技术关键是控制浸出体系的酸度及Cl-浓度.通过Cl-浓度的控制,可以防止Ag的溶解并提高锑、铅、铜、铋等金属的溶浸效率[26].目前国内学者将不同工艺预处理后的阳极泥采用氯盐浸出法脱除锑、铅、铜、铋等贱金属,提取金银,取得满意效果.采用“HCl+NaCl”体系[27-29]实现锑、铅、铜的高效浸出,采用“H2SO4+NaCl”体系[30]浸出脱除锑、铋,上述研究结果表明铅、锑、铋的浸出率均大于95 %.高砷低金阳极泥先采用空气堆放氧化法预处理,然后在H2SO4+NaCl+ NaClO3体系中浸出,由于使用NaClO3强化氧化,银的直收率达到98.32 %,砷、锑、铋、铜的浸出率均大于99 %[31].

氯盐浸出法溶出铅阳极泥中的贱金属后,可根据物料的特点确定金银的回收方案如:“氯化浸金-二丁基卡必醇萃金-草酸反萃-亚硝酸钠浸银-甲醛还原银”,“螯合树脂吸附金-提金后渣氨水浸银-水合肼还原银”[29],实验表明上述工艺中金银的直收率均超过95 %.

氟硅酸浸出法:氟硅酸能选择性的溶解铅阳极泥中的氧化物,但对贵金属无影响[32].吴锡平等[33]采用氟硅酸浸出工艺来处理高银铅阳极泥(银含量达30.5 %),结果表明:铅的溶出率达到85 %,可实现银的有效富集,浸出渣中富集的银采用硝酸溶出,再向浸出的硝酸银溶液中加入盐酸使银以氯化银(AgCl)形式沉淀,所得氯化银采用铁粉还原回收其中的银,银的回收率可达到98.5 %.浸出液中的铅以硅氟酸铅形式存在,加入硫酸后可从浸出液中回收铅, 同时再生氟硅酸.该方法可以实现铅和贵金属的分别回收,但也存在如下不足:氟硅酸不稳定,容易分解产出氢氟酸,氢氟酸可与阳极泥中的砷、锑、铋的氧化物发生反应使其溶解造成有价金属分散,给综合回收带来困难,此外,氟硅酸是强酸有剧毒且价格昂贵,大量使用不仅增加了生产成本,而且还给作业过程带来安全隐患[34].

三氯化铁浸出法:该法利用盐酸溶液中的三价铁离子做氧化剂,氧化浸出铅阳极泥中的铜、锑、铋等杂质,产出富含贵金属的浸出渣.三氯化铁是一种弱氧化剂,在与盐酸配合浸出时能够进一步氧化金属.一般浸出工艺操作条件为:Fe3+浓度: 140 g/L;温度:60~65 ℃,酸度:0.4~0.6 mol/L,液固比(浸出液体积与铅阳极泥质量之比,单位:mL/g,下同):1:5.采用该工艺时,阳极泥中95 %以上的银和全部的金可进入浸出渣;浸出液中的锑、铋、铜等金属可以通过水解的方式回收,具体流程为:加水稀释回收锑,除锑后液加入中和剂(NaCO3或NaOH)调节pH值至2.0~2.5,水解回收铋;采用Na2S沉淀或铁屑置换除锑、铋后液中的铜,余液采用石灰中和处理.朱建良等[35]采用酸性三氯化铁浸出法处理铅阳极泥,铅阳极泥中的银可转化为氯化银,氯化银采用氨浸溶解后加入水合肼还原回收银;残渣采用硝酸浸出铅、铋并加以回收;脱除铅、铋后的浸出渣含有大量金,采用氯离子浸出金,向含金浸出液中加入二丁基卡必醇将金萃取富集,后用草酸反萃实现金的富集,金银直收率超过95 %.该工艺还能实现三氯化铁的重复再生,实现循环利用,但贱金属的浸出率较低,在处理高砷铅阳极泥时存在砷与其他金属难分离的问题.

控制电位氯化浸出法:其原理是利用元素氧化还原电位的差异实现金属的选择性溶出[36].热力学分析表明:贱金属低于贵金属的氧化还原电位,控制适当的浸出电位时,电位较低的贱金属将先于贵金属溶出进入溶液,贵金属则不发生溶解富集在渣中,进而达到金属的有效分离.控电位氯化法常用的化学试剂为盐酸和氯化钠,氧气、空气、氯气、双氧水、氯酸钠等.徐庆新[37]认为:体系电位应控制在420~450 mV之间,可获得较高的氧化程度.阳极泥同时减少氧化剂用量并减少银的溶解损失;谢斌等[38-39]在盐酸溶液中处理高砷铅阳极泥,在室温下通入氯气,盐酸浓度为4 mol/L,液固比为1:4~1:5,氧化还原电位范围为:360~450 mV,浸出后贱金属进入溶液,贵金属富集于氯化渣中,浸出渣采用氢氧化钠中和、火法熔铸、电解精炼得到纯金银.浸出液中的金属可实现综合利用,碲采用二氧化硫还原,砷用蒸馏法回收,蒸馏残液采用水解法回收锑,水解母液用于提取铋、铜.该工艺可获得较高的金银回收率(99 %),锑、铋的回收率为90 %~96 %,铜的回收率为90 %~95 %.熊宗国等[40-41]在HCl-NaCl-NaClO3溶液体系中浸出铅阳极泥,浸出电位控制在350~500 mV,98 %以上的贱金属被溶解进入溶液,金等贵金属残留在渣中,直收率可达到98.87 %;陈进中等[42]采用控制电位氯化浸出法处理高锑低银铅阳极泥,氧化剂采用氯气,控制电位在430 mV时,锑、铋、铜的浸出率均达到99 %,铅、银浸出率分别为3.1 %和2.34 %.控制电位氯化浸出的优点是能够实现对浸出过程的有效控制,金属回收率高.但处理含砷高的物料时容易导致砷与其它贱金属分离困难.同时,由于体系中存在浓度较高的氯离子,不仅可导致金、银的配位溶出,造成溶解损失,而且还会产生氯气,危害环境及设备.

氯化-干馏法:该工艺主要包括氯化浸出和干馏2个过程.氯化浸出是采用氯化剂加酸对阳极泥进行选择性浸出,实现金属分离.基本原理是根据浸出液中各种氯化物的沸点不同实现有价金属氯化物及盐酸的分离.氯化-干馏法可以实现性质类似金属的分离,具有污染少、温度低、回收率高等优点.工艺最初用于脆硫锑铅矿精矿的处理,即:采用FeCl3+HCl浸出脆硫锑铅矿精矿,大量锑进入浸出液,含锑浸出液经过干馏法可获得纯的SbCl3溶液.银(Ag)、铟(In)、锌(Zn)、铋(Bi)等伴生有价金属可在干馏渣中提取,浸出渣可用于回收铅.唐谟堂等[43-44]采用AC氯化-干馏法处理高锑低银铅阳极泥,可实现贵贱金属的有效分离,同时还能运用氯气实现SbCl5的再生;锑、铜、铋、锡的浸出率均大于98 %,银的入渣率大于97 %.但该工艺的不足之处为:氧化剂SbCl5的消耗量大,残留在尾渣中的金(≥10 g/t)银(0.1 %~0.5 %)回收困难,废水处理量大.

硫酸浸出法:Xu Y等[45]在硫酸体系中加入添加剂且在有氧存在的条件下,开展了铅阳极泥的氧化浸出试验,确定了最佳的浸出条件:硫酸浓度为500 g/L,浸出液固比(浸出液体积与铅阳极泥质量之比,单位:mL/g)为5:1,初始温度为40 ℃,氧化时间为1.5 h.实验表明铅阳极泥能够被完全氧化,可将有价元素从铅阳极泥中分离出,氧化浸出渣采用盐酸进一步处理.浸出可在常压下进行,有效降低了设备的腐蚀,改善了作业环境,具有成本低、污染小等优势.

2.3 铅阳极泥的碱性浸出根据反应体系的压力差异,可将其分为氢氧化钠常压浸出、加压浸出2种方法.

氢氧化钠常压浸出:将铅阳极泥置于NaOH溶液中,在常压下加入适量的氧化剂以利于阳极泥中的贱金属的浸出,常用的氧化剂有:空气、双氧水、氧气等.蔡练兵等[46]将含砷7.14 %的铅阳极泥经自然氧化预处理后采用NaOH-空气氧化浸出.在液固比5:1、NaOH浓度2.25 mol/L、反应温度50~70 ℃的条件下,连续通入空气,持续反应8 h,实验结果表明,砷的浸出率为96.32 %,浸出渣中的砷含量可降至0.28 %.该方法由于空气的氧化能力有限,导致阳极泥的氧化效果不佳.杨天足等[47]采用了在碱性体系下控制电位氧化脱砷法,即:将铅阳极泥经过筛分、热水洗涤和烘烤后,在氢氧化钠体系中先通入压缩空气预氧化,再加入双氧水氧化浸出,实验中将溶液的终点电位控制为-150~-200 mV,砷的浸出率可达到98 %以上.该方法使用的双氧水氧化性较强,可使阳极泥中有价金属氧化较为彻底,有利于后续的操作.但双氧水昂贵,在工业生产中使用会大大增加处理成本;氢氧化钠常压浸出时还可加入一定量的甘油,即甘油碱浸出法[48],该法能够有效浸出铅阳极泥中的贱金属.砷、锑、铋和铅的浸出率均超过95 %,大量贱金属的溶出,为金银等贵金属的富集提供了有利条件,浸出液中的砷以砷酸钠的形式结晶析出,消除了砷在高砷铅阳极泥中的危害.然而,由于甘油价格昂贵,使用成本过高,该法难以在工业上应用.为强化铅阳极泥的碱浸工艺过程,闵小波等[49]提出采用剪切射流曝气强化碱浸脱砷工艺,脱除铅阳极泥中的砷,研究结果表明工艺的脱砷率可超过95 %,采用剪切射流气爆反应器对铅阳极泥进行脱砷处理,可有效降低NaOH使用量,缩短浸出时间,提高砷与有价金属的分离率.

氢氧化钠加压浸出:为进一步强化氧化条件,使阳极泥中的砷以高价氧化态进入到溶液,实现砷与其它金属的彻底分离.熊宗国[50]采用氢氧化钠加压氧化强化脱砷,工艺条件如下:液固比10:1、NaOH浓度50 g/L、温度控制为150 ℃,反应总压及氧分压分别为1.1 MPa及0.6 MPa.研究取得良好效果,阳极泥中砷的浸出率可达95.35 %,浸出渣中含砷小于1 %.浸出渣采用混酸(HCl+H2SO4)浸出锑、铋、铜,上述金属的回收率分别达到75 %~80 %,97 %,95 %.混酸浸出渣加入硝酸除铅后,金等贵金属富集于渣中,金银的直收率超过95 %.刘伟峰[51]采用碱性分步氧化浸出处理铅阳极泥,该方法主要包括2个阶段,第1个阶段采用空气氧化,工艺的最佳条件如下:压力为0.2 MPa、NaOH浓度为2.0 mol/L、液固比5:1、搅拌速度300 r/min,反应时间2 h;第2阶段采用双氧水氧化,双氧水用量为阳极泥重量的0.2倍,反应时间为3 h.两段处理后阳极泥中的砷铅浸出率分别为92.0 %和5.0 %,浸出渣采用盐酸溶液浸出,当控制反应条件为HCl浓度3.0 mol/L、液固比:5:1、温度:85 ℃、反应时间2 h和搅拌速度300 r/min时,铋、铜、铅和锑的浸出率分别为96.35 %、95.50 %、12.35 %和12.45 %.工艺具有砷浸出率高,浸出时间短等优势,是处理高砷铅阳极泥的良好方法.

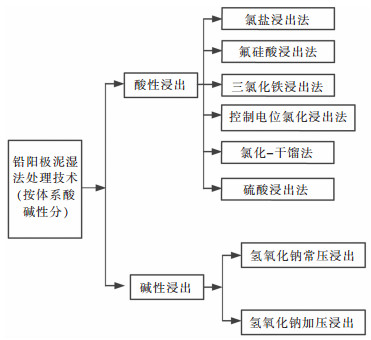

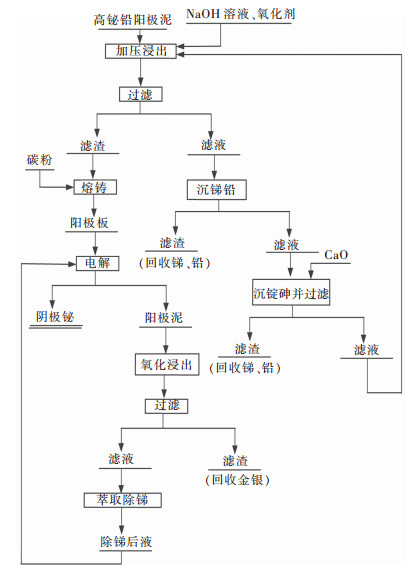

2.4 铅阳极泥的湿法-火法联合处理工艺铅阳极泥湿法-火法联合处理工艺同时具备了湿法和火法处理工艺的优点,适合处理金银含量较低的铅阳极泥,典型的工艺流程如图 4所示.此类流程的特点是首先采用湿法工艺除去阳极泥中贱金属,使金银等贵金属富集在浸出渣中,浸出渣采用火法处理,得到满足电解要求的金银合金板,进一步回收金银,同时也可实现其有价金属的综合回收.

|

| 图 4 铅阳极泥湿法-火法的典型工艺 Fig. 4 Typical process flowsheet of hydrometallurgical-hydrometallurgical combined treatment for lead anode slimes |

从图 4可以看出,湿法-火法联合处理工艺最关键技术是贱金属的溶出,控电氯化决定着铅阳极泥中贱金属的溶出,过高电位将导致金银等贵金属的大量溶出,造成金银的损失,电位过低则导致贱金属溶出不彻底,不利于金银的富集.对于湿法-火法联合处理工艺而言,若采用阳极泥的自然堆放预氧化的方式则阳极泥的氧化率越高对工艺越有利,阳极泥的充分预氧化可降低控电氯化工序中氯气的使用量,同时还能获得低温浸出液,减少金银的损失.与传统火法工艺相比,湿法-火法联合处理工艺具有金属回收率高的优势,通常金银的回收率比传统火法工艺高出10 %左右,锑、铋、铜的回收率也较高;但是该工艺存在化学试剂消耗量大,一次性投资费用高,设备维护量大等问题.此外,在控电氯化操作工段,常有氯气溢出,污染操作环境,劳动条件差.

2.5 利用铅阳极泥直接制备纯物质的技术目前有研究者根据铅阳极泥的成分特点,提出了由铅阳极泥直接制备纯物质的技术.郭瑞[52]采用“两段浸出-水解除锑-铁置换海绵铋”全湿法的工艺处理高银铋铅阳极泥,回收铜、铋、铅、银等金属,工艺的原则流程如图 5所示.该流程为串级联动循环浸出,大大减少了废水量,环境友好,可制备出品位在90 %以上的海绵铋,海绵铋继续精炼后可产出精铋.

|

| 图 5 铅阳极泥制备海绵铋的原则工艺流程 Fig. 5 Principle flowsheet of bismuth sponge preparation from lead anode slimes |

针对高锑铅阳极泥的特点,支波[53]研究了由铅阳极泥制备五氯化锑的新工艺,包括:① 烘干,阳极泥的烘干温度为60 ℃;② 酸洗,工艺参数为:液固比4:1,盐酸浓度0.5 mol/L,反应温度70 ℃,洗涤时间1 h;③ 酸洗渣盐酸浸出,工艺条件为:液固比6:1,盐酸浓度6 mol/L,反应温度80 ℃,浸出时间2 h;④ 精馏:反应釜温度190 ℃,进行负压为0.3 MPa的减压精馏;⑤ 通入氯气氧化SbCl3熔盐;⑥ 连续结晶分离可获得纯度达到99.90 %的SbCl5.此工艺具有工艺流程短,锑回收率高,生产成本低等优势.陈进中[54]提出了由高锑低银铅阳极泥直接制备立方晶型锑白的工艺流程:“采用控制电位氯化浸出-蒸发浓缩连续蒸馏”,研究结果表明锑白的白度和成分达到国家产品标准要求,杂质含量很低,符合化学试剂级产品质量.采用该工艺,铅阳极泥中锑的回收率超过98 %. CAO H Z等[55]采用“控制电位氯化浸出-连续蒸馏法”,从高锑低银阳极泥中制备了高纯SbCl3,当电位控制在450 mV时,锑、铜、铋的浸出率均超过99 %,浸出液在120 ℃下连续蒸馏获得高纯SbCl3,锑的总回收率超过95 %.

直接以铅阳极泥为原料制备纯物质的研究,为铅阳极泥的综合利用提供了一条新思路,除了综合回收铅阳极泥中的贵金属外,还可以将铅阳极泥中含量较高的有价成分制备成纯度较高的冶金或化工产品,具有较好的应用前景.

3 铅阳极泥的真空处理技术昆明理工大学戴永年院士课题组[56-57]采用真空蒸馏技术开展了低银铅阳极泥富集银的研究,探讨了银与其它物质的真空分离常数.实验表明:在压力为10~25 Pa、1 223 K、45 min时,几乎所有的铅和铋能被分离.当蒸馏温度保持在1 133~1 373 K时,渣中的银从3.6 %富集到27.8 %.但由于Cu2Sb、Cu10Sb3及Ag3Sb等中间化合物的形成,在真空蒸馏过程中锑不能被完全蒸发出来;LIN D Q等[58]针对不同组份的铅阳极泥,开展了“真空蒸发+真空还原”两步法用于高锑铅阳极泥脱锑[59]的研究.通过蒸气压和蒸发温度之间的关系研究表明,As2O3和Sb2O3在高饱合蒸气压下蒸发进入气相中,实现了砷、锑三价氧化物与其它物质的分离,脱砷率达到99.96 %,脱锑率达到92 %以上,银以含锑铅银合金形式存在渣中.

采用真空蒸馏技术以高锑铅阳极泥为原料直接制备粗锑,从理论和工艺角度都是可行的.李亮等[60]的研究表明,该方法能够得到含锑量高于84 %的粗锑. Sb、Pb的脱除率随蒸馏时间的延长而增大,冷凝物中锑(Sb)为单质态,其纯度受铅(Pb)、铋(Bi)、砷(As)含量影响较大.将一次蒸馏冷凝物在温度为873 K条件下真空蒸馏分离铅(Pb)、铋(Bi)、砷(As)后,可获得纯度为95.2 %的粗锑,该方法具有工艺简单, 无废水、废气产生, 符合清洁生产的发展需求.

将真空蒸馏法用于分离贵铅中的铅、银、铜、铋、锑可取的良好效果,包崇军等[61]采用真空蒸馏法处理贵铅,成功分离了贵铅中的杂质金属.当系统压力在10~20 Pa,温度在800 ℃以上,保温时间≥2 h时,铅、铋几乎全部挥发,银、锑的挥发率则随着温度、保温时间的增加而增加.控制温度为850 ℃,恒温时间为2 h时,蒸馏残渣中的铅铋含量很低,分别为0.21 %和0.001 %,锑、铜、银的含量分别为33.6 %、13.24 %、45.31 %;在挥发物中,铅锑的含量较高分别为46.15 %、35.4 %,银、铜的含量不足1 %,分别为0.236 %、0.022 %,铋的含量为8.87 %.研究结果表明采用真空蒸馏新工艺处理贵铅可实现铅、锑、铋等贱金属与金、银、铜的有效分离,具有流程短、贵金属富集率高、能耗低等优点.

在真空气氛下,可将高锑铅阳极泥中的锑一步转化成符合国家标准的三氧化二锑.杨学林等[62]研究了真空气氛下从高锑铅阳极泥中分离制备三氧化二锑的新工艺,锑的脱除率达到96 %,一次性挥发制得的三氧化二锑粒度细、纯度高于99.7 %,达到国家零级三氧化二锑纯度标准,且挥发后所得贵铅中银的富集倍数高.工艺具有流程短、能耗低、无污染等优点.与传统的火法或湿法工艺相比,仅需要一道工序,有效降低了处理成本,工艺适合铅阳极泥中含锑量较高的冶炼厂采用,可实现连续或半连续操作.

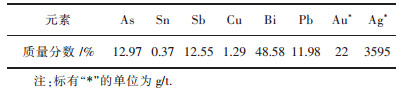

4 高铋砷铅阳极泥有价金属综合回收新工艺探讨结合云南某冶金企业提供的高铋高砷铅阳极泥的特点(成分如表 2所示),作者所在课题组通过系统研究,提出了“加压氧化碱浸脱砷锑铅–熔铸粗铋合金–铋电解精炼”提取新思路(工艺流程如图 6),实现了多组分有价金属高效率-低能耗的清洁回收.

|

| 图 6 高铋高砷铅阳极泥加压碱性氧化浸出工艺流程 Fig. 6 Flowsheet of pressure alkaline oxidation leaching for bismuth-rich and arsenic-rich lead anode slime |

| 表2 高铋高砷铅阳极泥的组成 Table 2 The compositions of bismuth-rich and arsenic-rich lead anode slimes |

|

| 点击放大 |

研究方案如下:

1) 铅阳极泥水洗后除杂干燥,经球磨机磨碎后,过0.25 mm筛, 取粒径小于0.25 mm为原料.

2) 加压碱性氧化浸出:在氢氧化钠碱性溶液中采用硝酸钠作为氧化剂,在液固比7:1、温度180 ℃、反应时间1.5 h、压力为0.7~0.8 MPa、搅拌器转速300~450 r/min的条件下进行浸出,绝大部分的砷、锑、铅以砷酸钠、亚锑酸钠、锑酸铅等形式进入到浸出液,从而实现铋与砷、锑、铅的分离,而铋、金、银等有价金属因不与碱作用而进入到浸出渣得以富集.

3) 浸出液冷却结晶分离后产出含砷渣和含铅锑渣,浸出后液冷却结晶后,析出大部分砷酸钠、锑酸铅等物质.然后向结晶母液中加入适量碱,可以实现碱浸出液的再生,碱浸过程可实现碱浸后液的循环利用.

4) 浸出渣在经过熔炼、浇铸后产出满足电解精炼要求的粗铋合金板,熔炼阶段产生的炉渣磨细后可作为返料返回到加压氧化碱性浸出过程;微量烟尘能够进入收尘系统,经收集、净化后排放.

5) 将粗铋合金放入到盐酸-氯化铋电解液中,控制适宜的电解条件能够获得阴极铋,金、银存在于铋电解阳极泥中,得到进一步富集,为其后续回收奠定了基础.

通过以上研究,获得的实验结果如下:在加压碱浸脱砷锑铅过程中,脱砷率达到92 %以上,渣中砷含量0.9 %~1.2 %;脱锑率70 %~75 %,渣中锑含量4.5 %~6.5 %;脱铅率70 %左右,渣中铅含量6%左右;铋在浸出过程中不进入浸出液,浸出渣中铋含量可富集到75 %~80 %.浸出液经冷却结晶后析出锑酸铅、砷酸钠等物质,过滤后的结晶母液中Sb、Pb含量均低于1.2 g/L,再采用石灰沉砷后使溶液中的砷含量降低到0.6 mg/L左右.结晶母液加入氢氧化钠后可返回加压氧化碱浸工段,仍能取得理想的浸出效果;在浸出渣熔铸粗铋合金过程中,适宜的熔铸条件获得了符合铋电解要求的粗铋合金(铋含量:83 %~85 %);粗铋合金在盐酸-氯化铋溶液中电解时的电流效率>98 %,阴极铋纯度>98 %,电解过程没有氯气产生.在“加压氧化碱浸脱砷锑铅-熔铸粗铋合金-铋电解精炼”的研究思路下,铋的总回收率>98 %,锑、铅的总回收率>96 %,金的总回收率>99 %,银的总回收率>97 %.铋电解阳极泥中金、银含量从铅阳极泥原料中的22 g/t、3 595 g/t分别富集到201 g/t、31 270 g/t.

5 结论与展望随着有色金属富矿资源的日益枯竭,高效清洁回收铅阳极泥中富含的有价金属意义重大,目前,铅阳极泥的回收工艺主要有湿法、火法及湿法-火法的联合工艺,这些工艺各有优缺点,铅阳极泥的成分复杂多样,在处理铅阳极泥时需要结合物料性质及工艺优缺点统筹考虑,权衡利弊,选择科学、环保、经济的技术路线,以实现铅阳极泥的高效清洁综合回收.铅阳极泥处理技术研发领域已经取得了一定进展,但仍有许多领域有待深入研究,比如:① 降低铅阳极泥火法处理工艺中还原熔炼、氧化精炼工段的能耗,提高金银直收率,减少有价元素在氧化渣、稀渣、烟尘等中间产物中的分散损失,提高综合回收率. ② 提高铅阳极泥中砷、锑、铅等金属的浸出、净化选择性,简化工艺流程,提高回收效率. ③ 探明阳极泥中多组份在选择性氧化、还原、浸出时的相互作用机制及反应限度,为铅阳极泥的清洁高效回收提供理论指导.因此,该领域今后的研究一方面应充分发挥联合工艺的优势,尽快解决有价元素在回收过程中分离不彻底、相对富集率低、工艺流程长且复杂、环境污染大等关键技术问题,另一方面也应深入研究铅阳极泥中多组份在选择性氧化、还原、浸出、电积或电解时的相互作用及选择性溶出反应限度,以保证技术研发和理论研究之间的相互促进,协同发展.

| [1] | 沈庆峰. 低压催化氧化处理铅阳极泥工艺研究[D]. 昆明: 昆明理工大学, 2003. |

| [2] | 李卫锋, 张晓国, 郭学益. 铅阳极泥中提炼白银及有价金属技术进展[J]. 中国贵金属, 2010(10): 64–67. |

| [3] |

Chatterjee B. Electrowinning of gold from anode slimes[J].

Materials Chemistry and Physics, 1996, 45(45): 27–32. |

| [4] | 张小林, 李伟, 宁瑞. 用Na2SO3与NH3分银实验研究[J]. 有色金属科学与工程, 2014, 5(1): 63–67. |

| [5] | 李栋, 徐润泽, 许志鹏, 郭学益. 硒资源及提取技术研究进展[J]. 有色金属科学与工程, 2015, 6(1): 18–21. |

| [6] | 黎鼎鑫. 贵金属提取与精炼[M]. 长沙: 中南工业大学出版社, 1991. |

| [7] | 王光忠. 铅阳极泥富氧底吹还原熔炼—氧化精炼新工艺的生产实践[D]. 长沙: 中南大学, 2011. |

| [8] | 李卫锋. 阳极泥火法提取金银及有价金属过程控制系统研究[ D]. 重庆: 重庆大学, 2006. |

| [9] | 许冬云. 卡尔多炉炼铅生产实践[J]. 工程设计与研究, 2006(3): 7–8. |

| [10] | 陈波. 低品位杂铜冶炼新工艺的发展与评述[J]. 有色冶金设计与研究, 2010, 31(3): 16–18, 22. |

| [11] | 黄克明. 一种清洁生产直接炼铅工艺[J]. 工程设计与研究(长沙), 2006(3): 1–2, 16. |

| [12] | 李志刚, 何醒民. 卡尔多炉炼铅工艺在我国的首次引进应用[J]. 工程设计与研究, 2006(3): 9–10, 39. |

| [13] | 石和清. 玻立顿公司采购奥图泰卡尔多炉用于铜冶炼[J]. 贵金属, 2010(7): 76–77. |

| [14] | 王世坤. 波兰铜矿冶联合公司新的贵金属冶炼厂[J]. 有色冶炼, 1995(l): 1–3. |

| [15] | 陈志刚. 采用卡尔多炉从阳极泥中提取稀贵金属[J]. 中国有色冶金, 2008(6): 43–45. |

| [16] | 王瑞梅. 直岛冶炼厂的贵铅冶炼[J]. 有色冶炼, 1997, 26(l): 20–23. |

| [17] | 徐玉茹译. 细仓冶炼厂的铅冶炼[J]. 有色冶炼, 1997(2): 16–21. |

| [18] | 史学谦. 用底吹氧气转炉处理含贵金属物料[J]. 有色冶炼, 1996(3): 36–39. |

| [19] | 刘宏伟. 三段熔炼法处理低品位阳极泥的研究与实践[J]. 有色矿冶, 1998, 14(5): 23–27. |

| [20] | 周洪武. 铅阳极泥冶炼技术简评和电热连续熔炼的可行性[J]. 有色冶炼, 2002, 31(4): 7–11. |

| [21] | Stewart Maxson L. Stewart, Bremen, Ga. Separative treatment of anode slime. USA, U.S. 4283224 [P]. 1981-8-11. |

| [22] |

Bjorn M, Ludvigsson Stig R, Larsson. Anode slimes treatment: The boliden experience[J].

The Journal of the Minerals Metals & Materials Society, 2003, 55(4): 102–109. |

| [23] | 赖有芳, 胡绪铭. 铅阳极泥酸浸前的预处理[J]. 贵金属, 1997, 18(3): 28–31. |

| [24] | 李卫锋, 蒋丽华, 杨安国, 等. 铅阳极泥湿法工艺改进研究[J]. 湿法冶金, 1996(4): 22–25. |

| [25] | 赖有芳, 胡绪铭. 铅阳极泥湿法酸浸前的预处理方法. 中国, CN 1180755 A [P]. 1998-05-06. |

| [26] | 何静, 郭瑞, 蓝明艳, 等. 高银铋阳极泥浸出工艺研究[J]. 有色金属科学与工程, 2013, 4(1): 20–23. |

| [27] | 聂晓军, 陈庆邦, 刘如意. 高锑低银铅阳极泥湿法提银及综合回收的研究[J]. 广东工学院学报, 1996, 13(4): 51–56. |

| [28] | 付绸林. 铅阳极泥全湿法提取金银的研究[J]. 湿法冶金, 1996, 9(3): 27–31. |

| [29] | 何喜庆, 曹瑰华, 赵宇, 等. 用螯合树脂回收铅阳极泥中的金[J]. 黄金, 1998, 5(5): 34–36. |

| [30] | 阮书锋, 尹飞, 王成彦, 等. H2SO4+NaCl选择性浸出铅阳极泥的研究[J]. 矿业, 2012, 21(3): 30–32. |

| [31] | 吴晓峰, 熊昆永. 某厂处理铅阳极泥的工艺改进[J]. 贵金属, 1999, 20(1): 25–28. |

| [32] | 付绸林. 湿法处理铅阳极泥试验研究[J]. 甘肃有色金属, 1995(4): 52–56. |

| [33] | 吴锡平, 吴立新. 从高银阳极泥中提取金银并回收铅锑等有价金属[J]. 黄金, 1996(1): 44–45. |

| [34] | 杨喜云, 龚竹青, 李义兵. 铅阳极泥湿法提铅工艺浅述[J]. 矿冶工程, 2002, 22(4): 73–75. |

| [35] | 朱建良, 林陵, 裘元寿. 从铅阳极泥中回收有价金属新工艺[J]. 南京工业大学学报(自然科学版), 1993, 15(1): 56–60. |

| [36] | 杨显万, 李敦钫. 控制电位选择氯化的热力学分析[J]. 贵金属, 1990, 11(4): 1–7. |

| [37] | 徐庆新. 铅阳极泥湿法处理设计总结[J]. 有色冶炼, 1999, 28(1): 28–34. |

| [38] | 谢斌, 胡绪铭. 高砷铅泥控制电位级化浸出金银[J]. 贵金属, 1995, 16(3): 6–11. |

| [39] | 胡绪铭, 谢斌. 高砷铅阳极泥湿法处理方法: 中国, ZL92104421. 6 [P], 1993-12-15. |

| [40] | 熊宗国. 铅阳极泥处理新工艺的研究[J]. 有色冶炼, 1994, 23(5): 26–30. |

| [41] | 熊宗国, 阮孟玲. 用控制电位法从阳极泥提取贵金属: 中国, CN 85106670 A[P], 1985-08-03. |

| [42] | 陈进中, 杨天足. 高锑低银铅阳极泥控电氯化浸出[J]. 中南大学学报(自然科学版), 2010, 42(1): 44–49. |

| [43] | 唐谟堂, 唐朝波, 杨声海, 等. 用AC法处理高锑低银类铅阳极泥-氯化浸出和干馏的扩大试验[J]. 中南工业大学学报, 2002, 33(4): 360–363. |

| [44] | 唐谟堂, 杨声海, 唐朝波, 等. 用AC法从高锑低银类铅阳极泥中回收银和铅[J]. 中南工业大学学报(自然科学版), 2003, 34(2): 132–135. |

| [45] | XU Y., ZHANG X., SHEN Q. F., et al. Study on treatment of lead anode slime [In].the 21st century international conference of heavy non-ferrous metals metallurgy innovative and high technology and new material, Kunming, 2 002, 222-225. |

| [46] | 蔡练兵, 刘维, 柴立元. 高砷铅阳极泥预脱砷研究[J]. 矿冶工程, 2007, 27(06): 44–47. DOI: 10.3969/j.issn.0253-6099.2007.06.014. |

| [47] | 杨天足, 王安, 刘伟峰, 等. 控制电位氧化法铅阳极泥脱砷[J]. 中南大学学报(自然科学版), 2012, 43(7): 2482–2487. |

| [48] | 潘朝群, 邓先和, 宾万达, 等. NaOH、甘油的水溶液浸出三氧化二锑的机理研究[J]. 矿冶, 2001, 10(2): 50–54. |

| [49] | 闵小波, 周波生, 柴立元, 等. 铅阳极泥剪切射流曝气强化碱浸脱砷工艺研究[J]. 有色金属科学与工程, 2015, 6(4): 1–5. |

| [50] | 熊宗国. 高砷低金银的铅阳极泥的高压脱砷[J]. 贵金属, 1992, 13(2): 30–34. |

| [51] | 刘伟峰. 碱性氧化法处理铜/铅阳极泥的研究[D]. 长沙: 中南大学, 2011. |

| [52] | 郭瑞. 全湿法处理含铋铅阳极泥工艺及铁片置换海绵铋动力学研究[D]. 长沙: 中南大学, 2013. |

| [53] | 支波. 高锑铅阳极泥制备五氯化锑及其水解过程的研究[D]. 杭州: 浙江工业大学, 2006. |

| [54] | 陈进中. 高锑铅阳极泥制备三氯化锑和锑白研究[D]. 长沙: 中南大学, 2012. |

| [55] |

CAO H. Z., CHEN J. Z., YUAN H. J., et al. Preparation of pure SbCl3 from lead anode slime bearing high antimony and low silver[J].

Transactions of Nonferrous Metals Society of China, 2010, 20(12): 2397–2403. DOI: 10.1016/S1003-6326(10)60661-9. |

| [56] |

LI L., TIAN Y., LIU D. C., et al. Pretreatment of lead anode slime with low silver by vacuum distillation for concentrating silver[J].

Journal of Central South University of Technology, 2013, 20(3): 615–621. DOI: 10.1007/s11771-013-1526-7. |

| [57] | LI L, LIU D C, YANG B, et al. Lead anode slime with high antimony vacuum distillation crude antimony [In]. The 10th international conference on the vacuum metallurgy and surface engineering, Shenyang, 2011, 41-46. |

| [58] |

LIN D.Q, QIU K Q. Removing arsenic from anode slime by vacuum dynamic evaporation andvacuum dynamic flash reduction[J].

Vacuum, 2012, 86(8): 1155–1160. DOI: 10.1016/j.vacuum.2011.10.023. |

| [59] |

QIU K.Q, LIN D.Q, YANG X. L.. Vacuum evaporation technology for treating antimony-rich anode slime[J].

Journal of the Minerals Metals & Materials Society, 2012, 64(11): 1321–1325. |

| [60] | 李亮, 刘大春, 杨斌, 等. 真空蒸馏铅阳极泥制备粗锑的研究[J]. 真空科学与技术学报, 2012, 32(4): 301–305. |

| [61] | 包崇军, 蒋文龙, 李晓阳, 等. 真空蒸馏法处理贵铅新工艺研究[J]. 贵金属, 2014, 35(S1): 30–36. |

| [62] | 杨学林, 丘克强, 张露露, 陈启元. 利用高锑铅阳极泥制备三氧化二锑的工艺研究[J]. 现代化工, 2004, 24(2): 44–46. |

2017, Vol. 8

2017, Vol. 8