| 溶剂萃取法从含钒浸出液中提钒的研究进展 |

钒是一种过渡元素,位于元素周期表第五族(VB族),其原子序数为23,原子量为50.941 5,具有体心立方结构.钒作为一种资源丰富、分布广泛的战略金属,已经在钢铁冶金、有色合金制备、石油化工、航空航铁等领域得到广泛的应用[1-2].随着社会科技的发展,钒的应用领域和需求量也将不断扩大,对高品质钒产品的生产技术提出了更高的要求.

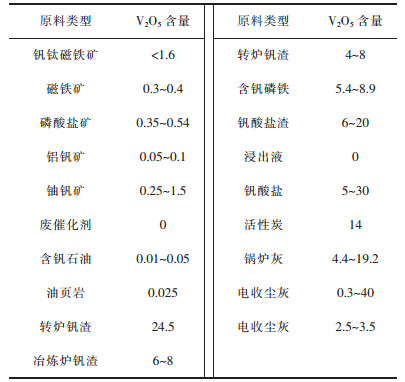

1 钒的浸出钒在地壳中的丰度为0.015 %,资源量丰富,但在自然界极为分散,一般以三价或五价的氧化态形式与其他金属结合成复合矿物而存在,且品味多低于1 %.在已知的70多种含钒矿物中,只有少数具有开采价值[3].从世界范围看,可作为提钒原料的矿石或其他副产品如表 1所示[4],除少数国家利用钒矿石、原油、废催化剂等作为提取钒的原料,绝大部分钒来源于含钒磁铁矿.而中国约有88 %的提钒原料来自于钒钛磁铁矿冶炼过程中产生的转炉钒渣.此外, 中国还特有一种含钒资源, 即作为单独矿床开采的一种低品位含钒碳质页岩,俗称石煤,中国从20世纪60年代开始了从石煤中提钒的研究工作.除了以上2种主要的提钒原料外,化学及石油生产过程中产生的废钒催化剂、含钒黏土矿、钒铬废渣和精铁矿电炉渣等也可作为提钒原料[5].

| 表1 世界范围主要提钒原料类型/% Table 1 Several main types of vanadium raw materials in the world |

|

| 点击放大 |

无论从钒渣、石煤还是其他原料中提钒一般都要经过湿法冶金步骤,其主要的单元操作包括焙烧、浸出、溶液净化和沉钒等.根据钒原料性质的不同,浸取的溶剂可以是中性、酸性或碱性,目前具有代表性的浸出方法主要有以下几种:① 钠化焙烧-水浸.采用水浸取钠盐焙烧后的钒料,此法可使Fe3+、Al3+、Cr3+等杂质元素水解形成沉淀而不进入浸出液,钒浸出率为65 %~85 %,但焙烧过程将产生SO2、Cl2、HCl等有害废气. ② 钠化焙烧-酸浸.采用硫酸或盐酸等浸取钠盐焙烧后的钒料,钒浸出率可达90 %以上[6],但钒原料中的铁、锰、钙等杂质元素将以复盐形式共同进入浸出液. ③ 钙化焙烧-酸浸或碱浸.采用钙盐作为焙烧添加剂,焙烧后的钒料通过酸浸或碱浸进入浸出液,解决了钠化焙烧的废气污染问题和氨氮废水处理问题[7],钒浸出率约为80 %~90 %,但获得的五氧化二钒品位较低, 可能含有较高的氧化锰、氧化钙和氧化镁等杂质.除此以上方法还有复盐焙烧-浸出,无盐焙烧-浸出等浸取工艺.

近年来随着湿法冶金强化浸出技术的发展, 无焙烧直接浸出提钒工艺也得到深入的研究.东北大学张廷安等[8-9]研究了钛白废酸无焙烧直接酸浸钒渣提钒新技术,在高温和一定氧压条件下使钒浸出率达98 %以上, 此流程取消了传统焙烧工艺, 采用直接浸出技术缩短了工艺流程, 降低了废气污染,并达到了钛白资源综合回收的效果[8].此外还有加压碱浸提钒法,其通常在高温高压的碱性溶液中进行,主要用来回收含钙高的铀钒矿和一些锅炉灰、烟灰中的钒[10].

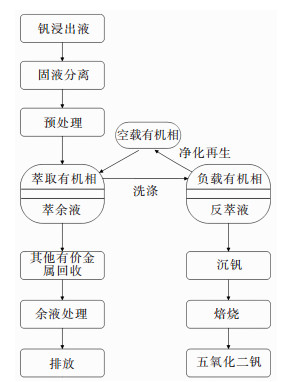

2 钒的溶剂萃取钒浸出液中的钒通常伴随着铁、铝、铬、钛等杂质离子共同存在,需进行净化除杂才能进入沉钒步骤.浸出液的净化方法主要有化学沉淀法、溶剂萃取法、离子交换法、水解沉钒法等.其中溶剂萃取法由于具有处理量大、选择性强、萃取剂可回收利用、产品纯度高等优点, 而得到较为普遍的应用[11],钒浸出液净化萃钒的主要流程如图 1所示.

|

| 图 1 钒浸出液净化萃钒工艺流程 Fig. 1 Flow diagram of purification and extraction process from vanadium leaching solution |

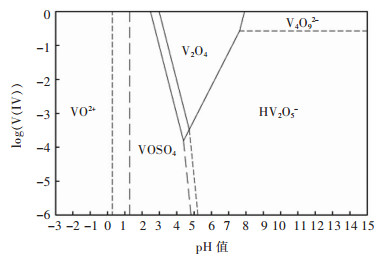

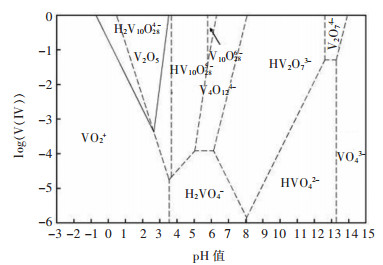

由于浸出原料、浸出剂及浸出条件的不同,钒在浸出液中的存在价态及形态也各不相同,这将直接影响钒在萃取过程中的行为.浸出液中的钒通常以V(Ⅳ)和V(Ⅴ)2种较为稳定的价态存在,V(Ⅳ)和V(Ⅴ)在水溶液中的组分优势区域图分别如图 2、图 3所示[12].由图可知,钒在溶液中的聚合状态不仅与溶液pH值有关,也与溶液中的钒浓度密切相关,其通常在溶液中形成两类结构的钒氧离子或分子:第1种类型为在酸性溶液中(pH < 3) 存在的含钒氧双键的阳离子VO2+和阳离子VO2+;第2种类型为在碱性溶液或含钒浓度高的酸性溶液中存在的含氧酸根阴离子,其在低浓度时通常以VO43-、HVO42-、VO3-等单核形态存在,在高浓度时,将随着pH从1增大到14依次聚合成H2V10O284-、HV10O285-、V10O286-、V4O124-、HV2O73-、V2O74-等多核阴离子[13].

|

| 图 2 25 ℃下钒(Ⅳ)-硫-水系组分优势区域 Fig. 2 (Activity–pH diagram for vanadium(Ⅳ) -wate r-sulfur system at 298.15 K) system at 298.15 K |

|

| 图 3 25 ℃下钒(Ⅴ)水系组分优势区域 Fig. 3 Activity-pH diagram for vanadium(Ⅴ)-watersystem at 298.15 K |

酸性磷型萃取剂可以阳离子交换机制对酸性浸出液中的VO2+、VO2+等钒氧阳离子进行萃取,通常此类萃取剂对V(IV)的萃取性能优于V(Ⅴ).同时,为了避免Al3+、Fe3+等离子的水解及SiO2等杂质的生成,将溶液控制在足够的酸度中十分必要.在萃取过程中添加如TBP、仲辛醇等相改性剂可以抑制第三相的形成并使两相分离时间将大大缩短,通常用酸进行反萃,可以得到纯度较高的反萃液.另一种常见的钒萃取剂为碱性胺类萃取剂,一般以阴离子交换机制萃取浸出液中的钒氧阴离子.根据浸出液的酸度范围,可以选择适合的伯胺,叔胺或季铵盐进行选择性萃取,通常使用碱性铵盐或钠盐对负载有机相进行反萃,某些情况下反萃液可以直接沉钒.对于一些氯离子体系的中性浸出液,也可采用如TBP、TOPO等中性萃取剂通过溶剂化作用配合萃取VOCl2、VO2Cl等含钒分子.对于一些高酸性或分离较为困难的钒浸出液可以选择用螯合类萃取剂进行特效萃取.

笔者从不同提钒原料的角度出发,以浸出提钒工艺的发展为线索,介绍近20年来研究者采用不同萃取剂及萃取体系对钒浸出液净化提纯的研究现状,讨论了萃取剂、反萃剂、稀释剂的选择,以及含钒溶液体系、萃取平衡时间、杂质元素等对钒回收率及钒与其他元素分离系数的影响.

2.1 从转炉钒渣浸出液萃取钒钒在钒渣中主要以钒铁尖晶石夹杂着锰、铝、硅等元素的形式存在,其结构坚固且复杂,需要通过焙烧或强化浸出的方式破坏尖晶石结构使钒进入水相.最早的钒渣提钒工艺为钠化焙烧-水浸-铵盐沉钒[14],此方法可以有效地破坏钒渣中的尖晶石结构并将钒转入水相并且可以基本上避免铁的浸出.但由于铵盐沉钒存在钒损失、废水排放量大、V2O5产品纯度有限等问题而逐渐被溶剂萃取法替代.其中,胺类萃取剂被较早地应用于从钠盐焙烧浸出液中提钒,季胺盐可以从碱性浸出液中直接萃钒,而伯、仲、叔胺类萃取剂往往需要酸化转型后再从酸性浸出液高效萃取钒. 20世纪80年代,杨彦新等[15]采用三脂肪胺-TBP-煤油萃取体系从酸化后的钒渣钠化焙烧水浸液中提钒.在有机相预先酸化至pH为2~3,料液pH为2~3的情况下,经两段萃取,钒的萃取率大于99 %,萃取剂操作容量为15 g/L,萃余液中的钒浓度小于10 mg/L; 采用0.8 mol/L的碳酸钠对负载有机相进行错流反萃,反萃率达99 %[15].王扬等[16]研究了用硫酸酸化后的伯胺7 101从钒渣钠化焙烧水浸出液中萃取钒,认为发生的主要萃取反应为:(RNH3)HSO4+H2V10O284- = (RNH3)4H2V10O28+4HSO4-.对于酸化后钒浓度为17 g/L的钒净化液,采用有机相组成10 % 7101+10 %仲辛醇+80 %煤油,在相比VO/VA= 1/1条件下萃取5 min,钒萃取率在90 %以上;对于负载17.0 g/L钒的有机相,用170 g/L的(NH4)2CO3溶液作反萃取剂反萃取沉淀钒,钒的反萃取率达99 %,并得到高纯五氧化二钒产品.刘波等[17]研究了使用甲基三辛基氯化铵(N263) 直接从碱性钒渣钠化焙烧水浸液中萃取钒,对N-263的饱和交换容量进行了分析和测定,并讨论了溶液pH,N263浓度,改性剂对萃取效率的影响.采用15 % N263+4.3 %仲辛醇+80.7 %煤油萃取体系,钒的单级萃取率为93.60 %,分别使用铵盐及氯化钠作为反萃剂,反萃率均达99 %以上.

为了进一步提高钒渣的浸出率,钠化焙烧-硫酸浸出-萃取净化工艺也随之被应用.刘彦华等[14]用了硫酸转型后的仲碳伯胺(N1923) 配合仲辛醇从钒渣钠化焙烧硫酸浸出液中萃取提钒,采用碳酸铵反萃取并直接形成钒酸铵沉淀进入热解步骤.在萃取4 min、反萃取10~15 min最佳条件下,钒的单级萃取率达95 %以上,单级反萃取率达99 %以上,并制得高纯五氧化二钒产品.

随着近年来生产要求的提高,钠化焙烧法的环境污染问题日益明显,而逐渐被钙化焙烧-浸出及无焙烧加压浸出等低污染的浸取方法所取代.但此类浸出液普遍存在杂质离子繁多,铁含量高等问题,因此,钒的萃取净化成为了制取高纯度钒产品的一个至关重要的环节.唐红建[18]采用三辛癸烷基叔胺(N235) 从钒渣钙化焙烧硫酸浸出液中提取高纯度的五氧化二钒.在有机相组成为10 %N235+5 %TBP+85 %磺化煤油、振荡时间为2 min、相比VO/VA为1:1的条件下,钒的单级萃取率达到96.42 %.采用0.25 mol/L的碳酸钠溶液反萃,反萃率达97.71 %,且反萃液中铁浓度低于0.015 g/L,后采用酸性铵盐沉钒法得到纯度为99.9 %的五氧化二钒产品.张莹等[19]采用仲碳伯胺N1923从钒渣无焙烧氧压酸浸液中直接选择性萃取钒,认为在高浓度浸出液中大部分五价钒以H2V10O284-的形式存在,将以阴离子交换的形式被N1923萃取.实验结果表明:采用20 %N1923+5 %仲辛醇+75 %磺化煤油体系,在水相初始pH=1.4、相比(VA/VO)=1:3、萃取时间为2 min时,钒单级萃取率可达77.69 %以上,经4级逆流萃取,钒总萃取率达99.9 %,并与铁等杂质元素有效分离.刘卓林等[20]研究了使用酸性磷型萃取剂P507从钒渣无焙烧硫酸浸出液中萃取钒,采用亚硫酸钠将三价铁还原成二价铁后,在有机相组成为20 %P507+10 %TBP+70 %磺化煤油、溶液pH为2.0、相比VO/VA为1:1的条件下,钒的单级萃取率为91.17 %,并实现了与铁、镁、猛、铝等杂质元素的初步分离.张莹等[21]重点研究了酸性磷型萃取剂P204对钒渣无焙烧硫酸浸出液中钒铁的萃取分离,讨论了浸出液中钒、铁的存在形态,对比了皂化及非皂化萃取体系中水相初始pH、萃取剂含量、反应时间、相比对钒铁分离的影响,并通过傅里叶红外变换光谱进行了萃取机理的研究.实验中采用还原铁粉对高浓度钒渣浸出液进行充分还原,经多级逆流萃取,钒的总萃取率达97 %以上,钒铁分离系数为109.8,采用184 g/L的硫酸溶液对负载有机相进行反萃,反萃率达99.5 %,制得纯度为99.14 %五氧化二钒产品.

2.2 从石煤浸出液中萃取钒石煤中钒的品位很低(V2O5含量多在0.8 %以下),一般存在于含钒云母、高岭土等铁铝矿物的硅氧四面体结构中,提钒技术难度较大.石煤的浸出工艺和钒渣的浸出工艺大体相似,但由于石煤种类及结构特点多样,故浸出方式也各有不同.其中,钠化焙烧-水浸仍是最早实现工业化的石煤提钒工艺[22].在石煤钒矿中,常伴生少量的钼,在硫酸浸出工艺过程中钼将伴随着钒的浸出进入溶液而造成分离困难.沈明伟等[23]采用P507皂化体系对石煤钠化焙烧硫酸浸出液进行了钒钼萃取分离的试验研究.在20 %P507+煤油皂化萃取体系中,经5级逆流萃取,钒、钼被共同萃入有机相,钒的萃取率为98.72 %, 钼的萃取率为98.96 %;采用2.5 mol/L的硫酸选择性反萃钒,反萃率为99.5 %,后采用氨水+氯化铵缓冲液反萃钼,经3级逆流反萃, 钼的反萃率达99.33 %,从而实现钒钼的萃取分离.

随着传统钠化焙烧-水浸工艺被逐渐禁止,更为环保清洁的钙化焙烧-酸浸工艺被提出,但焙烧过程受矿石种类和性质影响较大,条件控制较为严格,低价钒向高价钒的转化有一定难度,转化率有限,且易形成硅酸盐、钒酸铁等难溶性化合物,故此项技术在国内还没有产业化[24].而强化石煤中低价钒的氧化,是提高钒收率的有效途径[23],因此,氧化焙烧-碱浸出技术成为了目前石煤提取钒的主要发展方向之一,此技术有着钒浸出率高、设备防腐简单、环境友好等突出优点.但是在碱性浸出过程中,大量的硅、铝等杂质以阴离子形态进入浸出液,给后续过程钒的分离和富集造成困难.针对这个问题,肖超等[25]研究了一种从含硅的碱性钒浸出液中提取钒的新工艺,该工艺包括初步除硅、碱性萃钒、洗涤除硅、反萃钒4个步骤.对于含V2O5 7.386 g/L,SiO2 5.914 g/L的浸出料液,先控制初步除硅终点pH值为9.5,约有60 %的硅被除去.采用N263对除硅后料液在pH为9.95的条件下进行钒萃取,后采用pH为10的Na2CO3作洗脱液对负载有机相进行二次脱硅,最后进行钒的反萃回收.此萃取流程可使碱浸液的总除硅率达99.58 %,钒回收率达99 %以上,工艺过程简单,钒收率高,钒硅分离效果好.

另一种常用的石煤提钒工艺为空白焙烧-直接酸浸工艺,其具有污染小、浸出率较高等优点,但该工艺酸浸过程选择性差,强酸性条件下石煤中铝、铁、钙等杂质元素亦进入溶液,导致酸浸液成分复杂、杂质含量较高,并且溶液的pH值也较低.王一等[26]以湖北某地石煤为原料,采用P204对石煤空白焙烧硫酸浸出液进行了萃取提钒,结果表明:用Na2SO3对酸浸液进行还原预处理可以高效避免Fe3+对V4+萃取的影响,在料液初始pH=2,相比VA/VO为3:1,萃取时间为8 min,5级逆流萃取的条件下,钒总萃取率为99. 29 %; 采用体积浓度为8 %硫酸溶液进行反萃,8级逆流反萃后,钒的反萃率为99. 70 %.曹威等[27]采用N235从石煤空白焙烧硫酸浸出液中直接萃取钒,旨在解决P204等酸性磷型萃取剂萃取流程长,对铁、铝等阳离子分离不彻底等问题,在不对石煤酸浸液进行中和处理的情况下完成萃取过程,较好地使钒与铁、铝等杂质分离.在N235体积分数40 %、相比VO/VA为1:4、萃取时间为6 min的条件下,钒的两级总萃取率为97.82 %;以0.8 mol/L的碳酸钠溶液为反萃剂,在相比VO/VA为3:1、反萃时间为6 min的条件下,钒的两级总反萃率大于99 %,铁、铝、钙、镁的去除率均高于95 %.

相比于以上工艺,直接酸浸萃取工艺具有钒的回收率高、可自动化操作的特点,成为目前石煤提钒的主流工艺.但由于此类浸出液存在高酸、高铁的特点,若采用传统萃取剂将在萃取前中和过程中消耗大量的碱.李青刚等[24]提出采用新型萃取剂HBL101从石煤高酸浸出料液中直接萃取钒的方案,分别考察了料液酸度、料液电位、萃取时间、相比以及温度等因素对萃取率的影响,发现HBL101能在酸度为0~4 mol/L的范围内以阳离子交换的原理螯合萃取VO2+,且不萃取Fe3+、Al3+、Ca2+、Mg2+等杂质金属,具有较优良的选择性.在料液酸度为1.458 mol/L,萃取温度为35~45 ℃、萃取时间为10 min、相比为VO/VA=1:1的条件下,对5.75 g/L的钒浸出液进行萃取,钒单级萃取率达到95 %以上,3级逆流萃取率达到99.68 %以上;采用NaOH对负载有机相进行反萃,反萃液经调节pH后直接加入NH4Cl沉钒,得到的五氧化二钒纯度达到98.68 %以上.此萃取工艺有效地缩短了传统萃取工艺流程,减少了酸、碱的消耗.

2.3 从废催化剂浸出液中萃取钒钒在废催化剂中部分以V2O5的形式存在, 一半以上以V2O4或VOSO4形式存在,由于VOSO4易溶于水,而V2O4溶于酸,V2O5溶于高酸或碱,故可采用还原酸浸、直接高温酸浸法或碱浸沉淀法等进行提钒.杨彦新[28]较早地研究了酸性磷型萃取剂P2O4从废钒催化剂还原酸浸液中萃取钒的行为,重点考察了萃取剂浓度,水相pH值,水相电位及铁离子含量对浸出液中钒铁分离的影响.采用130 g/L的硫酸对负载有机相进行反萃,后进行酸性铵盐沉钒,V2O5的理论总回收率达96 %.景中建等[29]进一步加深了P204从废钒催化剂还原酸浸液中回收钒的实验研究.采用0.7 mol/L P204+7 %TBP+煤油萃取体系, 在水相pH为1.7,浸取时间为6 min条件下, 经4级萃取, 钒的萃取率达99.3 %;采用135 g/L硫酸作为反萃取剂,在反萃时间为15 min条件下,经3级反萃取, 钒的反萃取率达99.5 %,钒总回收率达91.7 %以上,制备出的高纯五氧化二钒产品,并有效地避免废催化剂中砷、磷含量高给最终产品五氧化二钒带来的危害.蒋馥华等[30]研究了采用氯化三烷基甲铵N263和仲辛醇萃取废钒催化剂硫酸浸出液中的钒.此工艺先对废钒催化剂进行反浮选除硅,以液固比为9:1的比例加入硫酸,在50 ℃左右浸取l h,得到的酸浸液经过中和及氧化处理在pH=5的条件下基本转化为[H2VO4].后采用N263直接对其进行4级错流萃取,萃取率可达95 %以上,采用NH4Cl对负载有机相进行反萃后直接加入NaOH沉钒,最终得到纯度为99.9 %的五氧化二钒成品.曾里[31]研究了从韩国某废催化剂的硫酸浸出液中选择性萃钒,发现采用羟肟类萃取剂LIX63在溶液pH值为1~2的范围内,可以从含Mo(Ⅵ)、V(Ⅴ)、Ni(Ⅱ)、Co(Ⅱ)、Fe(Ⅲ)、Al(Ⅲ)的废催化剂合成酸浸液中选择性地萃取钼、钒,钼、钒萃取率均达到99 %以上,且钼、钒对铁的萃取分离系数分别达到25 000和87 000以上;负载有机相用NaOH溶液反萃,钼、钒反萃率均达到95 %以上,反萃液经过铵盐沉钒后,釆用季铵盐萃取剂Aliquat 336在pH值为8.0~8.5的范围内,可以从含少量钒的钼溶液中选择性地萃钒,钒的萃取率达到97 %以上,负载有机相再用1 mol/L的NaOH和0.5 mol/L的NaCl混合溶液反萃,钒的反萃率达到99 %以上.实现了对废加氢脱硫催化剂中钒、钼的有效分离和回收.

2.4 从其他类型浸出液中提钒除从以上几种主要钒原料浸出液中萃取钒外,少数研究者也探究了从含钒黏土矿、钒铬废渣和精铁矿电炉渣等资源中萃取回收钒.杨飞[32]采用醋酸戊脂从含钒黏土矿盐酸浸出液中萃钒,钒在萃取过程中以氯氧化物的阴离子或VCl6-阴离子盐的形式被萃取.在盐酸酸度为1.6 mol/L,萃取相比O/A为1:2的条件下,利用100 %的醋酸戊脂经4级萃取,总萃取率达到97.67 %;在反萃取相比O/A为5:1的条件下,用质量分数为10 %的NaOH反萃取,反萃率可达96.53 %.姚林等[33]发明了一种采用三辛胺从含钒黏土矿硫酸浸出液中萃取提钒的方法.此方法是向破碎后的黏土矿中加入硫酸、硫酸氢钠、氯酸钠保温池化,充分搅拌,分离得到含钒酸浸液.在萃取相组成为15 %三辛胺+10 %正辛醇+煤油,pH为1.9~2.1,相比VO/VA为1:3的条件下,进行6级逆流萃取,萃取率达98 %,后采用10 %的氨水在相比VO/VA为5:1的条件下进行3级逆流反萃,钒总收得率为60 %~70 %.曹宏斌等[34]介绍了一种从磷化工行业钒铬废渣中回收钒的方法,即采用了钒铬分离专用萃取剂LK-N21和配套改性剂LK-N21X从钒铬废渣无卤钠化焙烧中性浸出液中高选择性提钒.分别通过FT-IR、Ra-man、1H NMR、ICP-OES等分析手段验证了萃取剂中的-NH2以溶剂化(氢键缔合)机制与V(Ⅴ)、Cr(Ⅵ)的含氧酸盐结合而萃取,并对萃取中间层的控制进行了研究.此工艺可使钒铬单级萃取分离系数超过80 %, 采用4级混合-澄清萃取槽操作,钒铬分离系数大于300,并指导建成年处理1.5万t/a钒铬废渣的示范工程.马恩新等[35]采用P204和TRPO萃取体系针对铁精矿电炉熔渣钠化焙烧水浸液中的钒、钛、铬等元素进行了萃取分离的研究.其中V(Ⅳ)在浸出液硫酸浓度为0.2 mol/L时达到最大萃取率89.3 %,V(Ⅴ)在浸出液硫酸浓度为0.1 mol/L时达到最大值97.8 %,而随着酸度下降,二者的萃取率骤然下降;而酸度对钛的萃取影响不大,无论是三价还是四价的钛,萃取率均在80 %以上;三价铬基本不被萃取而四价铬萃取率随酸度增加而提高,当酸度为4.7 mol/L时,萃取率高达99.7 %,故可通过调节萃取酸度来实现钒与各元素的有效分离.

3 新型萃取提钒技术展望近年来,溶剂萃取领域先后出现了一些新型萃取技术,国内外也有一些关于新型钒萃取技术的报导.溶剂萃取过程新技术大致可以概括成在萃取介质、接触方式、过程强化三大方面的技术改进[36],在萃取介质方面的改进主要是指采用一些具备特殊性质萃取介质来达到优化萃取的目的,包括反胶团溶剂萃取(RMSE)技术、超临界流体萃取(SFSE)技术、离子液体萃取分离(ILSE)技术等.例如,Junmei Zhao等[37]采用离子液体三辛基甲基铵([A336][NO3])和有机酸化伯胺([RNH3][NO3])组成有机相萃取和分离五价钒和六价铬. 2种萃取介质对五价钒表现出了显著的协萃效果,且对钒萃取率远优于六价铬,故可实现2种金属元素的有效分离.分别对水相溶液pH、金属摩尔比、水相溶液介质、萃取温度及时间对钒、铬萃取的影响进行了考察,系统地讨论了萃取体系的热力学、动力学以及反萃效果.实验结果表明:五价钒的萃取效果与水相pH值有很大关系,其在pH值为2.5~3之间可达到520左右最大分配比,而在pH值为9左右时可达到与铬的最大分离系数(25左右),溶液中V4O124-、V3O93-等离子以阴离子交换的形式置换萃取剂中的NO3-而被萃入有机相,负载的离子液体有机相可以被0.5 mol/L NaNO3有效反萃并回收.由此,提出了一种利用离子液体介质包含商业萃取剂有效分离提纯钒的新方法.在接触方式上的技术改进,主要是指通过预处理、萃取相控制或设备改进来改善传统萃取接触方式、增加传质,出现了预分散萃取(PSE)、液膜萃取(LMSE)、内耦合萃取反交替分离过程(IESP)等新技术,但目前由于操作、设备及条件控制等方面存在诸多困难并没有开展广泛的研究.萃取过程强化则主要是通过添加外场来实现强化萃取,其中主要包括微波萃取(MASE)、电泳萃取(ESE)、超声萃取(USE)、磁场协助溶剂萃取(MFASE)等技术,由于此类技术可操作性较强,成为了当下新型萃取技术研究的一个热点.马荣骏等[38]早期研究了磁场作用下TOA从盐酸溶液中萃取钒的机理.在水相平pH值为3.0时, 用饱和法及等摩尔系列法求得萃合比为2.5, 并用斜率法推测出萃取反应式为3H2V10O284-(a)+8(R3NHCl)1.5(O)=3(R3NH)4H2V10O28(O)+12Cl(a)-.认为磁场在未改变胺萃取钒的机理的情况下,改变了萃取底液的物理性质,使萃取率上升,具有强化萃取的作用. Susumu Kawakubo等[39]研究了在超声波外场作用下采用8-羟基喹啉与稀释剂CHCl3组成有机相从溶液中萃取微量的钒.在pH值为3.9~4.3的条件下,用0.14 mol/L的8-羟基喹啉进行萃取,并采用0.01 mol/L的NaOH在pH为11的条件下进行反萃,认为在超声波的作用下,往体系中加适当的KBr,NaBtO、HNO3作为添加剂,将有效促进钒的回收,溶液中钒的收的率可达到97 %,溶液中其他微量杂质元素Ca(Ⅱ), Mg(Ⅱ), Al(Ⅲ), Fe(Ⅲ), Cu(Ⅱ)的收得率仅为0.2 %~0.3 %,实现对溶液中微量钒的强化萃取分离.

4 结束语采用溶剂萃取法可以有效地将钒浸出液中的钒萃取到有机相,也可以使低浓度的钒溶液得到浓缩富集,后经反萃、净化、沉钒等步骤得到纯度较高的钒产品,且其处理量大、选择性高、便于连续自动化操作,在钒冶金中得到越来越广泛的应用.不同的钒原料特征将决定不同的浸出工艺和浸出液成分,笔者针对转炉钒渣、石煤、含钒废催化剂等国内外主要钒生产原料及其浸出液的性质特点,以钒浸出工艺发展为线索,全面地介绍了近些年来钒浸出液溶剂萃取的研究进展,为当前工业生产中含钒浸出液的分离提纯和高纯钒产品的制备提供了实际参考.

虽然萃取剂种类、功能较多,但在有效萃取分离钒的同时也存在操作条件苛刻,萃取剂容量有限以及受溶液中某些杂质离子的影响而造成钒损失等问题.随着浸出技术的不断发展,不断筛选及合成高效价廉的萃取剂,完善现有萃取工艺, 开发新的萃取设备变得十分必要.同时,针对一些萃取动力学较慢的萃取剂,采用新型强化萃取方法,如离子液体萃取、超声波萃取剂、微波萃取等进行萃取研究将具有重要意义.

| [1] | 杨守志. 钒冶金[M]. 北京: 冶金工业出版社, 2010. |

| [2] | HABASHI F. Handbook of Extractive Metallurgy, Vol.3, Rafractive Metals, Vanadium[M]. Weinheim: Wiley, VCH,, 1997. |

| [3] | 陈家镰. 湿法冶金手册:钒、铬的湿法冶金[M]. 北京: 冶金工业出版社, 2005. |

| [4] | 陈鉴, 何晋秋, 李国良, 等. 钒及钒冶金[M]. 攀枝花: 攀枝花资源综合利用领导小组办公室出版, 1983. |

| [5] | 丁瑞锋, 刘桂华. 溶液中钒分离富集技术的研究进展[J]. 湖南有色金属, 2011, 27(3): 15–19. |

| [6] | 杜鹤桂. 高炉冶炼钒钛磁铁矿原理[M]. 沈阳: 东北工学院出版社, 1988. |

| [7] | 张廷安, 牟望重, 豆志河, 等. 一种利用含钒钛转炉渣的湿法提钒方法[P]. 中国: CN101967563A, 2011-02-09. |

| [8] |

ZHANG G Q, ZHANG T A, LV G Z, et al. Extraction of vanadium from LD converter slag by pressure leaching process with titanium white waste acid[J].

Rare Metal Materials and Engineering, 2015, 44(8): 1894–1898. DOI: 10.1016/S1875-5372(15)30120-X. |

| [9] | 张廷安. 一种钛白废酸综合利用的方法[P]. 中国, 104178632A. 2014-12-03. |

| [10] | GUPTA C K, RISHNAMURTHY K N. Extractive metallurgy of vanadium[M]. Amsterdam: Elsevier, 1992. |

| [11] | 汪家鼎, 陈家镛. 溶剂萃取手册[M]. 北京: 化学工业出版社, 2001. |

| [12] |

ZHOU X J, WEI C, LI M T, et al. Thermodynamics of vanadium-sulfur–water systems at 298 K[J].

Hydrometallurgy, 2011(16): 104–112. |

| [13] | DEANJ A. 兰氏化学手册[M]. 北京: 科学出版社, 1991. |

| [14] | 刘彦华, 杨超. 用溶剂萃取法从含钒浸出液中直接沉淀钒[J]. 湿法冶金, 2010, 29(4): 263–266. |

| [15] | 杨彦新, 乔长顺, 李志华, 等. 用胺类萃取剂从钒渣浸出液中提取钒[J]. 铀矿冶, 1988, 4(9): 63–65. |

| [16] | 王扬, 王海良, 李培佑, 等. 用伯胺7101从钒渣浸出液中萃取钒[J]. 湿法冶金, 2014, 33(2): 104–107. |

| [17] | 刘波, 冯光熙, 黄祥玉, 等. 263从钒溶液中回收钒[J]. 化学研究与应用, 2003, 15(1): 54–57. |

| [18] | 唐红建. 溶剂萃取法制备高纯度五氧化二钒及尾渣再利用研究[D]. 沈阳: 东北大学, 2013. |

| [19] | 张莹, 张廷安. N1923萃取钒渣无焙烧浸出液中钒的实验探究[J]. 有色金属科学与工程, 2015, 6(6): 14–19. |

| [20] | 刘卓林, 张廷安, 吕国志, 等. P507从钒渣浸出液中萃取钒研究[C]//东北大学. 第十七届全国冶金反应工程学学术会议论文集(上册). 北京: 中国有色金属学会, 2013: 471-476. |

| [21] |

ZHANG Y, ZHANG T A, DREISINGER D, et al. Extraction of vanadium from direct acid leach solution of converter vanadium slag[J].

Canadian Metallurgical Quarterly, 2017(5): 1–13. |

| [22] | 李昌林, 周向阳, 王辉, 等. 强化氧化对石煤钙化焙烧提钒的影响[J]. 中南大学学报(自然科学版), 2011, 42(1): 7–10. |

| [23] | 沈明伟, 朱昌洛, 李华伦, 等. P507-煤油体系在钒钼萃取分离中的试验研究[J]. 矿产综合利用, 2007(4): 14–19. |

| [24] | 李青刚, 许亮, 齐兆树, 等. 采用HBL101萃取石煤高酸浸出液中的钒[J]. 中国有色金属学报, 2013, 23(4): 1107–1113. |

| [25] | 肖超, 肖连生, 成宝海, 等. 石煤钒矿碱性浸出液提取钒新工艺[J]. 稀有金属与硬质合金, 2011, 39(1): 4–7. |

| [26] | 王一, 张一敏, 黄晶, 等. 石煤酸浸提钒浸出液萃取试验研究[J]. 金属矿山, 2013(3): 100–103. |

| [27] | 曹威, 张一敏, 包申旭, 等. N235从石煤提钒酸浸液中直接萃取钒[J]. 有色金属(冶炼部分), 2015(4): 34–37. |

| [28] | 杨彦新. 用萃取法回收五氧化二钒的研究[J]. 铀矿冶, 1993, 12(3): 174–180. |

| [29] | 景中建, 郝喜才. 从废钒催化剂中回收钒的实验研究[J]. 无机盐工业, 2010(6): 55–57. |

| [30] | 蒋馥华, 张萍. 用溶剂萃取法从废钒催化剂制备高纯五氧化二钒[J]. 硫酸工业, 1996(2): 32–36. |

| [31] | 曾理. 酸性溶液中钼、钒、镍、钴的提取与分离研究[D]. 长沙: 中南大学, 2011. |

| [32] | 杨飞. 从含钒黏土矿中提取五氧化二钒的研究[J]. 江西理工大学学报, 2010, 31(3): 22–24. |

| [33] | 姚明峰. 无炉氧化从黏土矿中提取五氧化二钒的方法[P]. 中国, 1872701A. 2006-12-06. |

| [34] | 曹宏斌, 林晓, 宁朋歌, 等. 含铬钒渣的资源化综合利用研究[J]. 钢铁钒钛, 2012, 33(1): 35–39. DOI: 10.7513/j.issn.1004-7638.2012.01.007. |

| [35] | 马恩新, 严小敏, 袁承业, 等. 硫酸体系中钒, 钛, 铬, 铁的萃取分离[J]. 稀有金属, 1985(4): 12–15. |

| [36] | 王朋, 邵拥军, 张文林, 等. 溶剂萃取过程新技术进展[J]. 河北工业大学学报(社会科学版), 2008(2): 40–44. |

| [37] |

ZHAO J, HU Q, LI Y, et al. Efficient separation of vanadium from chromium by a novel ionic liquid-based synergistic extraction strategy[J].

Chemical Engineering Journal, 2015, 264: 487–496. DOI: 10.1016/j.cej.2014.11.071. |

| [38] | 马荣骏, 邱电云. 磁场作用下三辛胺萃取钒的机理研究[J]. 湿法冶金, 1997(4): 20–22. |

| [39] |

KAWAKUBO S, TSUCHIYA Y, IWATSUKI M, et al. Extraction with 8-quinolinol and mixed anionic additives using ultrasonic irradiation for the catalytic determination of vanadium in freshwaters[J].

Analytica Chimica Acta, 1995, 310(3): 501–507. DOI: 10.1016/0003-2670(95)00150-X. |

2017, Vol. 8

2017, Vol. 8