| MAX/金属基自润滑复合材料摩擦学研究 |

b. 江西理工大学,工程研究院,江西 赣州 341000

b. Engineering Research Institute, Jiangxi University of Science and Technology Ganzhou 341000 China

摩擦是自然界最常见的一种现象,由摩擦现象演变出来的摩擦学是指摩擦、磨损与润滑的总称.摩擦学一词是在1965年英国教育科学研究部发表《关于摩擦学教育与研究报告》中首次提出.据估计,全世界每年因摩擦消耗的能源大约占1/2~1/3,而摩擦磨损是导致设备失效的主要原因,由于各种形式的磨损引起的损坏零件高达80 %[1-2].因此,展开对自润滑复合材料摩擦学的研究,无论对解决当今能源紧缺还是国民经济的发展都有非常重要的意义.

润滑油与润滑脂是最古老而又延用至今的润滑材料,能够很好的减轻机械设备摩擦过程中的磨损,广泛应用于民用、军事、航空航天等各个领域.然而,随着现代工业不断发展,工程器械需在真空、高温高压、辐射等复杂苛刻的条件下正常运转.以油为主的液体、半固态润滑脂是传统的润滑方式,这些传统的润滑材料由于适用的温度范围窄,在高温下承载能力低,润滑性能下降,远远不能满足人们的需求,金属基固体自润滑复合材料在这种需求下孕育发展[3-4].金属基固体自润滑复合材料是指将固体润滑剂添加到金属基体中,通过某种制备工艺方式制备出同时具有一定强度和自润滑性能的复合材料[5].

金属基自润滑复合材料通过添加的固体润滑剂可以显著降低复合材料的摩擦系数,提高其减摩耐磨性能,这样良好的减摩耐磨性能可以大大延长材料的使用寿命和提高材料的PV值[6-7].高强度的金属基体能够保证材料高的承载能力,高含量的固体润滑剂可以降低摩擦系数,但是,过高含量的固体润滑剂势必影响材料的整体强度与硬度.力学性能与润滑性能的配合协调问题一直是该领域的研究热点之一[8-10].

MAX/金属基自润滑复合材料兼具金属基体的特性和固体润滑剂的摩擦学特性,能适应高温、高真空、高强度等复杂工况条件,表现出优良的综合性能[11-12].与传统金属基复合材料相比,MAX/金属基自润滑复合材料具有更高的比强度、比模量,更好的耐磨耐热性能,较低的膨胀系数等[13].目前,金属基自润滑复合材料应用非常广泛,主要应用领域有航天飞机、军事装备、交通运输等.镍基、钴基、钛基等高温合金中添加固体润滑剂制备的自润滑复合材料应用与研究较多[14-17].

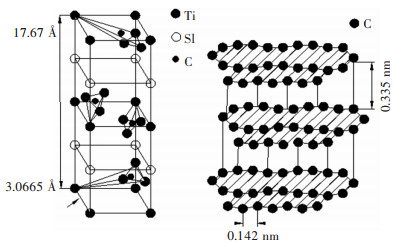

1 MAX相概况MAX相是指三元过渡族金属氮化物或碳化物,其通式为“Mn+1AXn”,其中n=1~3,M代表过渡族金属,A代表ⅢA族或ⅣA族元素,X代表C或者N[18].目前,研究发现的MAX相已超过50多种,一些典型的MAX相有Ti3SiC2、Ti3AlC2、Ti2AlC、Zr2TiN、Cr2AlC等[19-21].若按原子的配比可分为:211相、312相、413相、514相[22].MAX相化合物的晶体结构为碳化物或氮化物的过渡金属层与A族的元素原子构成的层状交替排列.在211相中,每3层就有1层A族原子;在312相中,每4层中就有1层A族原子;在413相中,每5层中就有1层A族原子;在514相中,每6层就有1层A族原子.MAX相独特的结构特点赋予它既有金属导电导热性能、高硬度、高弹性模量、良好的延展性和机械加工型,同时又具有陶瓷好的热稳定性、蠕变性、抗热性和抗氧化性以及优良摩擦性能和优异的自润滑性能[23-24].

决定MAX/金属基自润滑复合材料优良的润滑性能最重要的因素是固体润滑剂的润滑性能.Ti3SiC2具有优异的润滑性能,是MAX相中最典型的一种化合物.Ti3SiC2是一种三元层状化合物,晶体结构中存在3种键型[25],Ti和C之间为强共价键结合,Si原子内部以及Si原子和Ti原子之间为弱键结合,Ti-Si和Ti-C键型中存在极性特点,所以又具有离子键成分,Ti-Si键在平行Si的区域内形成不定域电子,类似金属的自由电子使其具有极优的导电性,与具有层状结构的石墨极其相似,如图 1所示,使其具有优异的自润滑性能[26-29].

|

| 图 1 Ti3SiC2与石墨的晶体结构对比 Fig. 1 Lattice structure comparison between Ti3SiC2 and graphite |

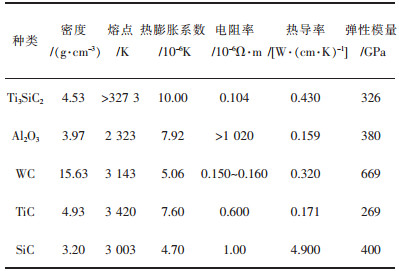

由于Ti3SiC2具有独特的三元层状晶格结构,作为固体润滑剂在一些主要性能上远远超越传统的陶瓷类固体润滑剂,如表 1所列[28-30].通过对比其他陶瓷类固体润滑剂,Ti3SiC2具有以下几个特点:①Ti3SiC2具有较低的密度,仅同TiC和Al2O3相近;②具有较低的弹性模量,仅略高于TiC;③具有较高的熔点,仅次于TiC;④极高的热膨胀系数;⑤良好的电阻率,仅为0.104×10-6Ω·m;⑥热导率性能方面表现极其优异,仅次于TiC.良好的综合性能为Ti3SiC2材料代替其他固体润滑剂制备新型的轻质、高强度、高硬度、高温稳定性,且具有良好导电和导热性能的自润滑复合材料提供了可能.

| 表1 Ti3SiC2与其他固体润滑剂的对比 Table 1 Comparison Ti3SiC2 with other solid lubricants |

|

| 点击放大 |

2 金属基自润滑复合材料研究概况

自润滑的特性是低摩擦,根据自润滑轴承满足实际工程应用标准,摩擦系数若低于0.2,可以称为自润滑材料[31-32].与聚合物基或陶瓷基自润滑复合材料相比,金属基自润滑复合材料兼具具金属和陶瓷的双重特性,具有一定的加工性能和变形性能,同时又具有很好的耐磨性能[33-34].金属基自润滑复合材料按基体不同可分为难熔金属基自润滑复合材料、高温自润滑复合材料、低温自润滑复合材料、软金属基自润滑复合材料.

2.1 难熔金属基自润滑复合材料20世纪70年代,人们在钨、钼、铬、铌等难熔金属中加入固体润滑剂制备难熔金属基复合材料.牛淑琴等[35]采用快速感应热压法制备W-MoS2自润滑复合材料,在60W-40MoS2的材料中,以5%(质量分数,下同)Nb和10%Ta取代W的复合材料的耐磨性成倍的提高,摩擦系数不变,机械性能略有提高.这类自润滑材料的优点是耐高温、抗氧化性好、硬度高、摩擦性能好、能适应高温高速等恶劣工况,缺点是造价昂贵、成型复杂、烧结工艺复杂.

2.2 高温自润滑复合材料高温自润滑复合材料是指以铁、钴、镍、铬等为基体的自润滑复合材料.这类材料的优点是熔点高、耐氧化、耐腐蚀、基体硬度高.SUN J R等[36]利用粉末冶金法制备并通过不同的烧结方式制备Ni-Cr-W基自润滑复合材料.Ni-Cr-W粉末、MoS2粉末和石墨粉均匀混合,混合粉再冷压(450MPa),然后在氩气保护下热压烧结.研究表明,添加了MoS2镍基自润滑复合材料在温度25~600℃下摩擦系数和磨损率均比较低,与无压烧结法制备相比,热压烧结对密度和抗压强度有强化作用.复合材料的磨损类型在室温时以疲劳磨损为主,在高温时以磨粒磨损、粘着磨损和氧化磨损为主.Ni-Cr-W粉末加入MoS2粉和石墨粉固体润滑剂,在基体弥散分布和析出,对磨表面材料发生转移形成润滑膜,大大改善了复合材料的摩擦性能.

2.3 软金属基自润滑复合材料软金属基复合材料是指以银为基体的自润滑复合材料.银基自润滑复合材料是一类具有更高导电性能的点接触材料.CHEN F Y等[37]采用粉末冶金法制备了银基自润滑复合材料,研究石墨和MoS2两种颗粒对银基自润滑复合材料的摩擦性能影响.研究表明,在大气环境中,体积分数为20%C-Ag基自润滑复合材料摩擦系数最低,而MoS2-Ag自润滑复合材料在真空条件下表现好的润滑性.以C和MoS2的适当的比例添加到银基自润滑复合材料具有更好的稳定性和摩擦性能.

2.4 低温自润滑复合材料低温自润滑复合材料是指以铝、镁、铜等为基体的自润滑复合材料.铝基复合材料具有密度低、高比强度、耐腐蚀性高、耐磨性好、低的摩擦系数、价格低廉等[38]优异综合性能,适合作为室温以及中高温段中的基材使用[39-40].ZHOU X等[41]研究TiB/Al自润滑复合材料的润滑特性,自润滑复合材料的润滑原因是TiB2的氧化,氧化的TiB2由TiO和B2O3包裹.利用原子能摩擦力显微镜和第一性原理计算研究微观机理,在原子力显微镜发现由B2O3与水蒸气生成的纳米厚度层状H3BO3膜,这种软膜比基体铝具有更小的摩擦系数.

3 MAX/金属基自润滑复合材料润滑研究 3.1 润滑机理的研究现状近年来,有关MAX/金属基自润滑复合材料的润滑机理研究不断发展,人们对其润滑过程和润滑机理的认识不断深入.已经开发出能适应不同工况多种类的MAX/金属基自润滑复合材料,部分材料已经运用到军事、航空航天,船舶等重要领域[42-44].以下是关于MAX/金属基自润滑复合材料润滑机理的最新研究进展.

3.1.1 大气环境的摩擦行为研究闫淑萍等[45]采用热压烧结制备Ag-MoS2-Graphite自润滑复合材料.研究了Ti3SiC2对Ag-MoS2-Graphite自润滑复合材料在大气环境和低真空条件下的摩擦性能影响.研究表明,大气环境下,Ti3SiC2加入使得复合材料摩擦系数增大,系数的增大是因为磨粒磨损和犁沟磨损的加剧,破坏以MoS2和石墨为主的润滑膜的完整性,但是磨损率明显降低,主要是因为Ti3SiC2的加入促使配副材料向摩擦表面转移并与氧气发生了化学反应:

| $ 2{\rm{Cu}} + {{\rm{O}}_2} \to 2{\rm{CuO}} $ | (1) |

磨损表面存在的Cu及CuO,提高了摩擦表面的硬度,并具有一定的自润滑作用.在低真空,2种复合材料的摩擦系数都降低,加入Ti3SiC2的复合材料摩擦系数降低相对未加(Ti3SiC2)的大,磨损率相对变化不大.

SUN T等[46]研究了室温下Ti2AlN/Ni基复合材料的摩擦和磨损行为.研究表明,室温下,镍基合金作为主要的摩擦方,主要分为2个阶段:Ⅰ阶段为非稳态摩擦阶段,磨损类型是镍基合金附于复合材料摩擦面上发生粘着磨损;Ⅱ阶段为稳态摩擦阶段,磨损类型是Ti2AlN/Ni基复合材料对其产生的磨粒磨损,同时也发生粘着磨损.

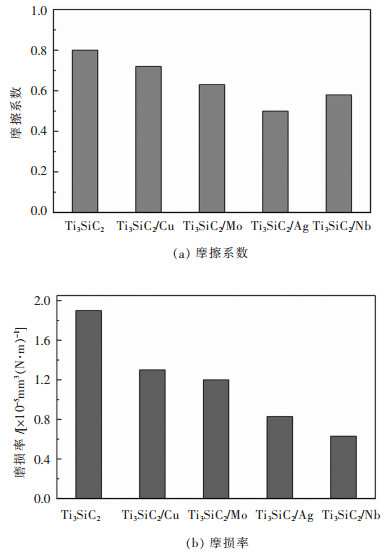

郑乙等[47]采用放电等离子烧结技术制备了Ti3SiC2-金属(Mo、Cu、Ag和Nb)基复合材料.研究表明,某些金属(Cu、Mo)相的添加会引起化学反应,导致Ti3SiC2基体不同程度的分解,生成TiC、Si和硅钛化合物,影响复合材料的摩擦性能,但是,4种复合材料的摩擦性能均高于纯Ti3SiC2,如图 2(a)摩擦系数和图 2(b)磨损率值.纯Ti3SiC2和4种复合材料的主要磨损机理是在摩擦过程中晶粒在切应力的作用下拔出,造成第三体磨粒磨损.磨损性能的提升与复合物中TiC、金属硅化物等硬质颗粒相起到了定轧作用,金属相的晶间强化作用,导致复合物的硬度增大有关.

|

| 图 2 Ti3SiC2-金属复合材料摩擦系数和磨损率 Fig. 2 Friction coefficient and wear rate of Ti3SiC2-metal composites |

王蕾等[48]以单质粉Ti、Al、C、Cu为原料,采用机械合金化和等离子烧结制备了Cu-Ti3AlC2复合材料块体.研究表明,随Ti3AlC2含量的增加,显微硬度增加,可达到高于纯铜的2倍.添加适量的Ti3AlC2可提高复合材料的摩擦性能,复合材料的摩擦系数随Ti3AlC2含量的增加,呈递减的直线式下降,磨损量呈现“U”型先减后增的趋势.主要原因是由于Ti3AlC2含量的增加,导致铜基复合材料的致密度下降、加剧团聚、硬度的增大和颗粒的自润滑等因素共同作用的结果.

3.1.2 电流条件下的摩擦行为禄璐等[49]研究了SPS烧结Ti3SiC2-Cu复合材料的摩擦性能.研究表明,与干摩擦相比,试样在带电条件下,随Ti3SiC2含量的添加,复合材料摩擦系数的变化趋势相同,但是磨损量在Ti3SiC2含量(质量分数)大于20%时,磨损量的上升较为明显.

闫淑萍等[45]采用热压烧结制备技术研究Ti3SiC2对Ag-MoS2-Graphite自润滑复合材料在大气中电流对摩擦性能的影响.研究表明,电流对Ag-MoS2-Graphite自润滑复合材料和Ag-MoS2-Graphite-Ti3SiC2自润滑复合材料的摩擦系数影响不大,但是,相比无电流的摩擦下,Ag-MoS2-Graphite自润滑复合材料磨损量明显降低,加入Ti3SiC2增强相的复合材料磨损量变化不明显.

3.1.3 中高温度环境下的摩擦行为ZHANG Z L等[50]利用无压烧结技术制备50%Ti3AlC2/Al复合材料,研究了烧结温度在700~800℃的Ti3AlC2/Al基复合材料摩擦性能.研究表明,在高速摩擦的条件下,摩擦副表面之间形成了一层光滑的玻璃层.这是由于在高速旋转下形成高温环境伴随着氧化分解和机械分解,形成了一层润滑膜,主要由Al2O3、FeAl2O4、AlFeO3、TiO2等物质组成.减摩机理如石墨一样形成层状结构,摩擦力沿着层状方向力最小,起到了很好的减摩耐磨效果.

DONG等[51]研究了在高温环境下镍基高温合金和Ti2AlN/Ni基复合材料的摩擦磨损特性.研究表明,温度为800~1000℃时,2种材料均随着摩擦速度的增大,摩擦系数减小.随着Ti2AlN体积分数增加,复合材料磨损量降低.Ti2AlN/Ni基复合材料的磨损机制是晶界断裂和粘着磨损,镍基高温合金以粘着磨损和磨粒磨损为主,Ti2AlN/Ni基复合材料耐磨性略高于TiAl合金.

SHIX等[52]研究了从室温到高温800℃条件下Ti3AlC/TiAl基自润滑复合材料干摩擦行为.研究表明,复合材料摩擦系数随温度的升高而增大,但与TiAl合金相比摩擦系数较低,这主要是由于Ag和Ti2AlC2协同润滑作用结果.同时也说明微量Ag元素的添加能使Ti3SiC2/TiAl基自润滑复合材料在较宽的温度范围内表现出良好的摩擦性能.

3.1.4 不同载荷和转速下的摩擦行为LU Q等[53]利用粉末冶金法制备了Ti3SiC2-C/Cu复合材料,研究了不同载荷和转速条件下的摩擦学机理.研究表明,复合材料的磨损量与高速度、低载荷条件下滑动距离的增加呈线性增加.由磨损表面形貌可知,Ti3SiC2与C的均匀性分布对复合材料的摩擦性能影响显著.复合材料的磨损机制是磨粒磨损,氧化磨损、粘着磨损共同作用的结果.

通过上述研究可以看出,MAX相的引入对金属基自润滑复合材料摩擦性能影响较大,可以达到基体摩擦性能的200%,甚至更高.自润滑复合材料实现自润滑的机理是在摩擦过程中,脱落MAX相与基体一同形成润滑膜,摩擦性能取决于形成的润滑膜得完整性.形成完整润滑膜,摩擦性能也不同,说明摩擦性能还与润滑膜的性质有关.而润滑膜的形成与MAX/金属基自润滑复合材料成分设计、制备工艺、摩擦条件等息息相关,这些因素也是实现获得高性能自润滑复合材料的关键.

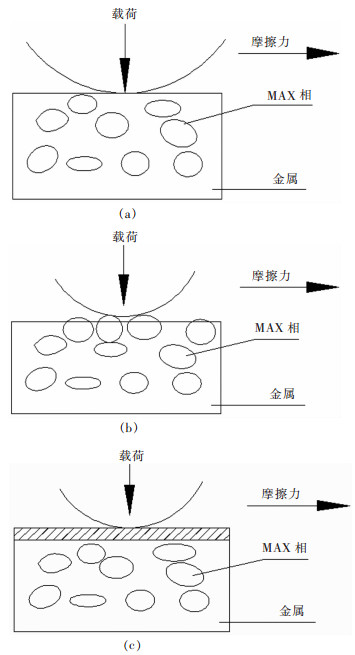

3.2 润滑模型的建立金属基MAX相自润滑复合材料的摩擦磨损过程主要分为3个阶段,如图 3所示[54].假设制备的MAX/金属基自润滑复合材料,MAX相均匀分布在基体,材料的表面与内部基本无区别的理想条件.首先,摩擦开始阶段,对应于图 3(a)阶段,摩擦副开始相对运动,金属基体和对偶材料直接接触,基体首先开始发生挤压塑性变形,产生大量的热,摩擦较为剧烈.第2阶段是MAX相挤出过程,对应于图 3(b)阶段,基体逐渐被磨损消耗,MAX相以凸起的颗粒暴露出来,最凸起的与对偶材料接触,受到对偶材料巨大的剪切力,此时会出现2种情况,第1种情况是MAX相被剪切力切断,造成这种现象的主演原因有2方面:一是基体与MAX相较好,基体与MAX相结合的非常牢固;二是MAX相本身的特性决定,MAX相本身相对来说是脆性,易于发生脆性断裂.第2种情况是MAX相被拔出,与基体一起覆盖在摩擦表面.最后阶段,是润滑膜的形成,对应于图 3(c)阶段,随着覆盖在摩擦表面的磨削增多,MAX相能在压力和摩擦热作用下生成剪切强度较小的物质,在摩擦力的作用下摊开,形成暂时稳定的完整润滑膜,此时摩擦系数和磨损率都达到最低.随着磨损的继续,润滑渐渐地被磨损掉,润滑膜遭到破坏,在载荷和其他工况不变,由于摩擦力和正压力的反复作用下固体润滑层不断得到完善与补充,最终形成完整连续的润滑膜.

|

| 图 3 润滑膜形成过程 Fig. 3 Lubricating film forming process |

自润滑复合材料通过在摩擦副之间形成具有润滑作用的润滑膜起到减摩耐磨的作用.摩擦过程中,受外在载荷和摩擦力的共同作用,自润滑复合材料内部的固体润滑剂逐渐以脱落或断裂的方式卷入摩擦副之间,形成润滑膜,在宏观上表现摩擦系数和磨损率的降低.由于制备的自润滑复合材料性能不佳,工况条件恶劣、载荷过大等,摩擦副之间形成的润滑膜不一定完整.根据BLAU和YUST[55]的观点,得出下面公式判断润滑性能:

| $ f = {t_a} \cdot nA + {t_b}(1 - n)A $ | (2) |

式(2)中,f为滑动阻力指润滑膜的剪切抗力与金属基体的剪切抗力之和;ta、tb分别为基体和润滑膜剪切强度;A为摩擦副接触面积;n为固体润滑膜覆盖率.

当式(2)两边均除以载荷F, 得到摩擦系数u公式如下:

| $ \mathit{u} = \mathit{f}/F = n{u_a} + (1 - n){u_b} $ | (3) |

式(3) 中:ua和ub分别为金属基体和固体润滑膜与对偶材料的摩擦系数.当n=0时,润滑膜完整,摩擦副处于自润滑状态:当n=1时,几乎没有润滑膜,摩擦为直接接触摩擦.当摩擦系数u介于ua和ub之间,主要取决润滑膜的覆盖大小,润滑膜覆盖面积越大,润滑膜越完整,减摩效果越好.

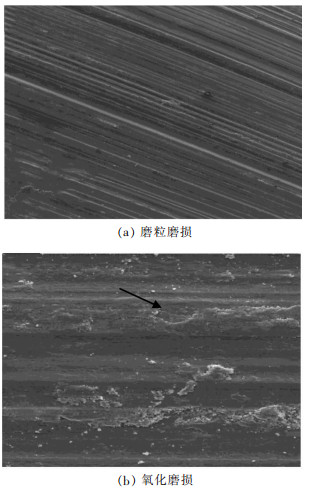

3.3 摩擦磨损的方式当试样在摩擦磨损试验机上做往复运动时,接触面是以怎样的方式进行运动,摩擦机理复杂性、多样性,至今没有完整的摩擦磨损理论.曾俊菱等[56]研究了Ti3SiC2/Cu复合材料在微量离子液体条件下的摩擦行为,结果表明,微量离子液体润滑能有效的抑制复合材料黏着磨损,主要磨损机制是磨粒磨损.张宝霞等[57]研究了复压复烧下Ti3SiC2/Cu复合材料通电时的摩擦性能,结果表明,与未通电相比,磨损量则更大,摩擦高温下基体发生氧化,并起到了润滑作用.MAX/金属基自润滑复合材料在摩擦磨损过程中主要存在的磨损形式是粘着磨损、磨粒磨损、表面疲劳磨损、氧化磨损.磨粒磨损是最常见的一种磨损形式,普遍发生在各种摩擦磨损环境.在摩擦过程中,从材料内部脱落出来的MAX相或对偶件表面的硬质体在外加载荷的作用下压入摩擦材料表面,造成磨粒磨损,其沿摩擦方向有明显的划痕,如图 4(a)水沟一样的形貌.氧化磨损在实际工况是不可避免的,如图 4(b)所示,基体是黑色的,白色的是在摩擦过程中产生的氧化物,属于典型的氧化磨损,而在黑色箭头处发生粘着磨损,有着较明显的撕裂痕迹.氧化磨损主要包括2个方面:一方面是指摩擦副的表面由于摩擦高温使得易氧化的物质发生氧化,氧化物易脱落,造成摩擦的加剧;另一方面是指表面润滑膜中固体润滑剂的氧化,造成润滑膜物质之间结合力下降,造成摩擦的加剧.通常氧化磨损是微量,可以忽略不计,但是在高速、高载荷、高温等极度工况下,氧化磨损也有可能成为主要的磨损形式.实际摩擦磨损过程中,可能是一种磨损为主,大部分情况下是几种磨损机制同时存在并且相互影响.

|

| 图 4 典型的磨粒磨损和氧化磨损 Fig. 4 Typical abrasive wear and oxidation wear |

4 展望

虽然关于自润滑复合材料的摩擦学机理做了大量的研究,摩擦过程的自润滑也有了更为深刻的认识,为推动自润滑复合材料的发展做出了巨大贡献.但是,依然还没有提出关于MAX/金属基自润滑复合材料完整的摩擦磨损理论.自润滑复合材料摩擦学及其制备技术的开发仍是未来发展研究的重点,迫切需要投入更多的人力、物力去解决这些问题:

1)固体润滑剂的局限性.固体润滑剂对MAX/金属基自润滑复合材料的磨损率和摩擦系数具有重要的影响.单一固体润滑剂不能满足宽温带使用的要求,开发复合固体润滑剂添加成为新的研究方向.

2)基体的局限性.基体对于MAX/金属基自润滑复合材料的直接影响材料的力学性能.基体强度硬度高的耐磨,基体硬度对复合材料的摩擦性能影响显著.选取一种新的合金基体与MAX相的匹配或改变金属基体的结构、组织、成分,对于MAX/金属基自润滑复合材料开发具有指导意义.

3)摩擦机理和理论的局限性.MAX/金属基自润滑复合材料的摩擦磨损机理和强化机制的认识有待进一步完善.当前的理论研究主要是现象的解释为主,没有全面、完整摩擦理论,因此有待进一步完善.若能建立数学模型,或者是建立数据库,将为指导科研或者大规模生产做准备.

4)规模化技术的开发.制备MAX/金属基自润滑复合材料往往由于工艺过程复杂,致密度不高,界面结合不牢固.所以探究一种新的制备技术,对实现大规模化生产高性能金属基自润滑复合材料具有实际指导意义.

| [1] | 温诗铸, 黄平. 摩檫学原理[M]. 北京: 清华大学出版社, 2008. |

| [2] |

CLAUSS F J. Solid lubricants and self-lubricating solids[J].

New York Academic Press, 2012, 1(1): 164–194. |

| [3] |

CAO Y, DU L, HUANG C, et al. Wear behavior of sintered hexagonal boron nitride under atmosphere and water vapor ambiences[J].

Applied Surface Science, 2011, 257(23): 10195–10200. DOI: 10.1016/j.apsusc.2011.07.018. |

| [4] |

ZHU S, BI Q, YANG J, et al. Influence of Cr content on tribological properties of Ni3Al matrix high temperature self-lubricating composites[J].

Tribology International, 2011, 44(44): 445–453. |

| [5] | 冯小明, 张崇才. 复合材料[M]. 重庆: 重庆大学出版社, 2007. |

| [6] | 杨慧敏, 李溪滨. 粉末冶金铝基固体自润滑材料研究现状[J]. 粉末冶金材料科学与工程, 2001, 6(2): 123–127. |

| [7] | 尹延国, 郑治祥, 马少波, 等. 温度对铜基自润滑材料减摩耐磨特性的影响[J]. 中国有色金属学报, 2004, 14(11): 1856–1861. DOI: 10.3321/j.issn:1004-0609.2004.11.012. |

| [8] | 王常川, 王日初, 彭超群, 等. 金属基固体自润滑复合材料的研究进展[J]. 中国有色金属学报, 2012, 22(7): 1945–1955. |

| [9] | 郭志成, 李长生, 唐华, 等. Fe-Ni基高温自润滑复合材料摩擦磨损特性研究[J]. 摩擦学学报, 2013, 33(3): 253–261. |

| [10] |

BARADESWARAN A, PERUMAL A E. Wear and mechanical characteristics of Al 7075/graphite composites[J].

Composites Part B Engineering, 2014, 56(1): 472–476. |

| [11] | 马国政, 徐滨士, 王海斗, 等. 空间固体润滑材料的研究现状[J]. 材料导报, 2010, 24(1): 68–71. |

| [12] | 刘振刚, 田振明, 姚广春, 等. 铸造法制备石墨颗粒增强铝基自润滑复合材料的发展[J]. 铸造, 2008, 57(11): 1128–1131. |

| [13] | 刘耀, 张建波, 李勇, 等. MAX/金属基自润滑复合材料的研究现状及进展[J]. 材料导报, 2015, 29(增刊2): 517–523. |

| [14] | 杨茂盛, 刘秀波, 何祥明, 等. 固体自润滑涂层的研究进展[J]. 材料导报, 2011, 25(增刊1): 536–538. |

| [15] |

ZHAI W, SHI X, XU Z, et al. Effect of Ti3SiC2 content on tribological behavior of Ni3 Al matrix self-lubricating composites from 25 to 800 ℃[J].

Journal of Materials Engineering & Performance, 2014, 23(4): 1374–1385. |

| [16] |

CUI G, LU L, WU J, et al. Microstructure and tribological properties of Fe–Cr matrix self-lubricating composites against Si3N4 at high temperature[J].

Journal of Alloys & Compounds, 2014, 611: 235–242. |

| [17] |

WANG W Z, JIN Z M, DOWSON D, et al. A study of the effect of model geometry and lubricant rheology upon the elastohydrodynamic lubrication performance of metal-on-metal hip joints[J].

Journal of Engineering Tribology, 2008, 222(222): 493–501. |

| [18] |

SUN Z M. Progress in research and development on MAX phases: a family of layered ternary compounds[J].

International Materials Reviews, 2013, 56(3): 143–166. |

| [19] |

BARSOUM M W, RADOVIC M. Elastic and mechanical properties of the MAX phases[J].

Annual Review of Materials Research, 2011, 41(41): 195–227. |

| [20] |

BARSOUM M W, ELRAGHY T. The MAX phases: unique new carbide and nitride materials[J].

American Scientist, 2001, 89(4): 334–343. DOI: 10.1511/2001.28.736. |

| [21] |

BARSOUM M W, RADOVIC M. Mechanical properties of the MAX phases[J].

Annual Review of Materials Research, 2011, 41(1): 195–227. DOI: 10.1146/annurev-matsci-062910-100448. |

| [22] |

HU C, LI F, ZHANG J, et al. Nb4AlC3 : A new compound belonging to the MAX phases[J].

Scripta Materialia, 2007, 57(10): 893–896. DOI: 10.1016/j.scriptamat.2007.07.038. |

| [23] |

BARSOUM M W. The Mn+1AXn phases: A new class of solids:thermodynamically stable nanolaminates[J].

Progress in Solid State Chemistry, 2000, 28(1/2/3/4): 201–281. |

| [24] | 任书芳, 孟军虎, 吕晋军, 等. Mn+1AXn相及其复合材料的摩擦学性能研究进展[J]. 材料导报, 2009, 23(1): 12–15. |

| [25] |

ZHOU Y, SUN Z. Electronic structure and bonding properties in layered ternary carbide Ti3SiC2[J].

Journal of Physics Condensed Matter, 2000, 12(12): 457–462. |

| [26] |

REN S, MENG J, WANG J, et al. Tribocorrosion behavior of Ti3SiC2 in the dilute and concentrated sulfuric acid solutions[J].

Wear, 2010, 269(1/2): 50–59. |

| [27] |

REN S, MENG J, LU J, et al. Tribological behavior of Ti3SiC2 sliding against Ni-based alloys at elevated temperatures[J].

Tribology Letters, 2008, 31(2): 129–137. DOI: 10.1007/s11249-008-9345-y. |

| [28] | 张毅, 周延春. Ti3SiC2弥散强化Cu:一种新的弥散强化铜合金[J]. 金属学报, 2000, 36(6): 662–666. |

| [29] | 王国承, 侯春菊, 张立恒, 等. 铁液中Al2O3纳米颗粒溶解和熔化的热力学研究[J]. 有色金属科学与工程, 2011, 2(1): 23–27. |

| [30] | 白鑫涛, 王锦霞, 谢宏伟, 等. 非传统TiC合成研究进展[J]. 有色金属科学与工程, 2015, 6(1): 59–65. |

| [31] | GB/T 17754-2012, 摩擦学术语[S]. |

| [32] | 刘二勇, 贾均红, 高义民, 等. 宽温域连续润滑材料的研究进展[J]. 中国表面工程, 2015, 28(4): 1–13. DOI: 10.11933/j.issn.1007-9289.2015.04.001. |

| [33] |

ZHENG J J, NGAI T W L, HU C X, et al. Effect of Ti3SiC2 content on the property of a warm compacted Cu-Ti3SiC2 composite[J].

Materials Science Forum, 2009, 628/629: 471–476. DOI: 10.4028/www.scientific.net/MSF.628-629. |

| [34] | 王常川, 王日初, 彭超群, 等. 金属基固体自润滑复合材料的研究进展[J]. 中国有色金属学报, 2012, 22(7): 1945–1955. |

| [35] | 冯艳, 王日初, 余琨. Ni-Cr/BN自润滑材料摩擦磨损机理分析[J]. 稀有金属材料与工程, 2007, 36(10): 1820–1823. DOI: 10.3321/j.issn:1002-185x.2007.10.028. |

| [36] |

SUN J R, LI C S, TANG H, et al. Preparation and tribological behavior of self-lubrication composites Ni-W-Cr-Fe-Cu-MoS2-Graphite at elevated temperature[J].

Advanced Materials Research, 2013, 668: 3–8. DOI: 10.4028/www.scientific.net/AMR.668. |

| [37] |

CHEN F Y, FENG Y, SHAO H, et al. Tribological behaviour of silver based self-lubricating composite[J].

Powder Metallurgy, 2013, 56(5): 397–404. DOI: 10.1179/1743290113Y.0000000059. |

| [38] |

RAVINDRAN P, MANISEKAR K, NARAYANASAMY P, et al. Application of factorial techniques to study the wear of Alhybrid composites with graphite addition[J].

Materials&Design, 2012, 39: 42–54. |

| [39] | 王小刚. 新型Al-Zn-Cu-Si合金轴瓦材料研究[D]. 武汉: 武汉科技大学, 2011. http://cdmd.cnki.com.cn/Article/CDMD-10488-1011199318.htm |

| [40] | 汪蓓. 铝锌合金轴瓦材料微观组织与力学性能研究[D]. 武汉: 武汉科技大学, 2011. http://cdmd.cnki.com.cn/article/cdmd-10488-1011199016.htm |

| [41] |

ZHOU X, JIANG L, LEI S, et al. Micromechanism in self-lubrication of TiB2/Al composite[J].

Acs Applied Materials & Interfaces, 2015, 7(23): 12688–12694. |

| [42] | 陈艳林, 祝亚希, 方奇, 等. Cu与三元层状化合物复合材料研究现状[J]. 硅酸盐通报, 2014, 33(1): 92–96. |

| [43] | 张文丽, 梅炳初, 朱教群. 炭纤维增强Cu/Ti3SiC2自润滑复合材料的研究[J]. 炭素, 2005, 27(3): 4–7. |

| [44] | SUNZ M, ZHOUY C, LIM S. Tribological behavior of Ti3SiC2-based material[J]. 材料科学技术学报:英文版, 2002, 18(2): 142–145. |

| [45] | 闫淑萍, 韦尧兵, 韩杰胜, 等. Ti3SiC2的加入对Ag-MoS2-Graphite复合材料力学及摩擦磨损性能的影响[J]. 摩擦学学报, 2015, 35(5): 622–628. |

| [46] |

SUN T, WANG Q, SUN D L, et al. Study on dry sliding friction and wear properties of Ti2AlN/TiAl composite[J].

Wear, 2010, 268(5/6): 693–699. |

| [47] | 郑乙, 党文涛, 任书芳. 放电等离子烧结Ti3SiC2-金属复合材料摩擦学性能研究[J]. 材料开发与应用, 2016(3): 86–93. |

| [48] | 王蕾, 金松哲, 孙世成. Cu/Ti3AlC2复合材料的耐磨性研究[J]. 长春工业大学学报(自然科学版), 2008, 29(4): 437–441. |

| [49] | 禄璐. Cu-Ti3SiC2复合材料的摩擦磨损性能及多孔Ti3SiC2的制备[D]. 广州: 华南理工大学, 2014. http://cdmd.cnki.com.cn/Article/CDMD-10561-1014063503.htm |

| [50] |

ZHANG Z L, ZHAI H X, ZHOU Y, et al. Preparation of composites from Al and Ti3SiC2 and its tribo-chemistry reactions against low carbon steel[J].

Key Engineering Materials, 2008, 368/369/370/371/372: 989–991. |

| [51] |

SUN D L, SUN T, WANG Q, et al. Friction and wear properties of TiAl and Ti2AlN/TiAl composites at high temperature[J].

Journal of Wuhan University of Technology-(Mater Sci Ed), 2013, 28(5): 1023–1028. DOI: 10.1007/s11595-013-0812-4. |

| [52] |

SHI X, XU Z, WANG M, et al. Tribological behavior of TiAl matrix self-lubricating composites containing silver from 25 to 800 ℃[J].

Wear, 2013, 303(1/2): 486–494. |

| [53] |

LU Q, HE G, YANG Y, et al. Friction and wear property of a new Cu-based Cu/Ti3SiC2/C composite[J].

Chinese Journal of Materials Research, 2015, 29(3): 216–220. |

| [54] | 王檬, 朱志云, 冯艳, 等. Ni—Cr/hBN自润滑复合材料的摩擦学性能研究[J]. 有色金属科学与工程, 2013, 4(6): 37–42. |

| [55] |

BLAU P J, YUST C S. Microfriction studies of model self-lubricating surfaces[J].

Surface & Coatings Technology, 1993, 62(1/2/3): 380–387. |

| [56] | 曾俊菱, 海万秀, 姚瑞清, 等. Ti3SiC2 /Cu摩擦副的载流摩擦学性能[J]. 摩擦学学报, 2015, 35(1/2/3): 102–107. |

| [57] | 张宝霞, NGAIT, 郑伟, 等. 复压复烧对烧结减摩Cu-Ti3SiC2导电材料性能的影响[J]. 稀有金属, 2012, 36(3): 380–384. |

2017, Vol. 8

2017, Vol. 8