| DH36高强度船板钢综合强化机理 |

DH36级船板钢属于高强度船体结构用钢, 具有强度高, 低温冲击韧性佳, 焊接性能良好等特点, 在造船工业中应用广泛[1-3].目前, 国内外工业级高强度船板钢普遍采用控轧控冷和微合金化有机结合的方法细化铁素体晶粒并析出第二相粒子, 以提高其力学性能.而对钢的力学性能研究所衍生出的强化机理, 在近几年来, 比较一致的看法可归结为固溶强化、细晶强化、第二相强化和位错强化4种[4].在金属材料中, 单个溶质原子或在位错线周围富集的溶质原子气团与位错线交互作用产生阻力, 从而形成固溶强化效应[5].对于单相合金, Hall-Petch根据位错塞积模型, 提出细晶强化理论[6, 7].材料在应力作用下发生塑性变形时, 其中的第二相粒子与位错存在多种方式的交互作用, 主要表现为切割机制和绕过机制[5, 8], 均对位错的运动形成阻力从而产生强化效果.但现今对金属材料综合强化机理的定量描述和讨论并不是十分丰富, 文献[9-11]最早且较为系统地研究薄板坯连铸连轧低碳钢中纳米级析出物的种类、尺寸、分布情况及其对钢力学性能的影响, 指出钢中普遍存在大量的纳米级碳化物, 这对钢的沉淀强化起显著作用, 在HSLC钢材中, 沉淀强化对屈服强度的贡献与细晶强化的贡献相当.在此之后, 以傅杰等[4, 9-11]提出的“低碳微合金钢纳米级析出物的综合强化机理”为基础, 文献[12-14]将综合强化机理的思想运用到模具钢领域, 研究不同热处理状态下H13钢中析出物的种类和分布规律以及钢的力学性能变化, 表明在H13钢中各强化机制对屈服强度的贡献强弱依次为细晶强化、析出强化、固溶强化和位错强化.

对于应用最广, 需求最大的DH36级高强度船体结构用钢而言, 尤其是在超低硫、氧的情况下, 其中析出物的具体特点以及综合强化的定量描述还未有报道, 为更好地控制热加工过程或加工后的第二相析出行为, 在明确钢中纳米级析出物的前提下, 定量计算此类粒子产生析出强化对屈服强度的贡献值, 并根据各种强化机理计算各项强化的理论值, 提出适合高强度船板钢的综合强化机理模型, 为工业生产高强度船板钢提供借鉴依据, 以达到优化工艺、降低成本、提升性能的目的.

1 实验方法工业级DH36高强度船板钢的生产普遍采用转炉冶炼, 钢包精炼炉精炼, 弧形连铸机浇注, 铸坯装炉加热之后开坯并轧制.某钢厂的具体生产工艺流程为:铁水→1300 t混铁炉→铁水脱硫→150 t转炉→105 t钢包精炼炉→1600 mm × 220 mm连铸机→板坯加热→四辊粗轧→四辊精轧控轧控冷→矫直→冷床→钢板检查→标记入库.

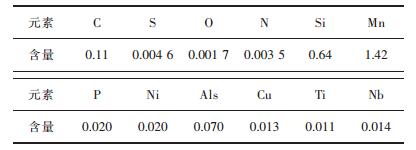

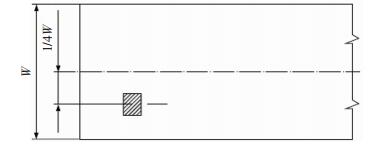

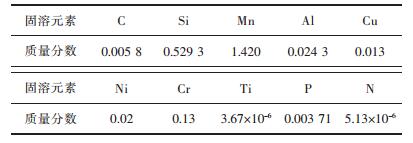

表 1所列为试验用钢成分, 取样位置如图 1所示.采用碳复型的方法制作透射电镜的样品, 分析统计DH36钢中纳米析出物的种类、数目、尺寸大小以及分布规律.实验选用试剂为:99.7 %的无水乙醇, 65 %~68 %的硝酸, 4 %和8 %的硝酸酒精溶液.

| 表1 DH36试验用钢的化学成分/(质量分数, %) Table 1 Chemical composition of DH36 test steel /(mass fraction, %) |

|

| 点击放大 |

|

| 图 1 母材取样位置 Fig. 1 Sampling location of base material |

实验样品尺寸规格为10 mm×10 mm×20 mm的小方柱, 切取样品后按如下步骤操作制样:① 金相抛光:将样品表面用砂纸逐级磨光, 在抛光机上进行机械抛光至表面光洁无划痕; ② 化学腐蚀:滴取4 %(体积分数)的硝酸酒精溶液腐蚀试样表面, 然后用无水乙醇将试样表面的腐蚀液清洗干净; 洗净后, 将试样表面吹干, 放置培养皿中; ③ 喷碳覆膜:在试样表面喷镀20~30 nm厚度的碳膜; ④ 腐蚀:在镀膜表面刻画尺寸为2~ 3 mm的小方块, 随后将试样浸入浓度8 %(体积分数)的硝酸酒精中, 侵蚀半小时左右; ⑤ 捞膜:用铜网捞取从试样上腐蚀脱落的碳膜, 用去离子水清洗后, 干燥保存在样品盒中.

在整个实验的进行中, 采用电子万能试验机测定样品的屈服强度, 使用光学显微镜观察试样的金相组织, 用高分辨透射电子显微镜(JEM-2010)和能谱仪(EDS)进行观测、分析纳米析出物物相组成、成分、数目及分布规律.

对试验钢进行制样, 然后利用碳萃取复型的收集方式, 用JEM-2010透射电子显微镜观察控轧控冷后DH36钢中的析出物情况, 选取500 nm以及200 nm标尺的两个视场, 分别拍摄各15张照片, 再用Photoshop软件对照片进行处理, 然后使用Image-Pro软件对析出物的情况进行统计, 分析其规律, 进而探讨析出沉淀强化对材料屈服强度的贡献.制取XRD样品, 通过衍射实验利用OriginPro软件画图, 求出位错密度, 进而求出位错强化.

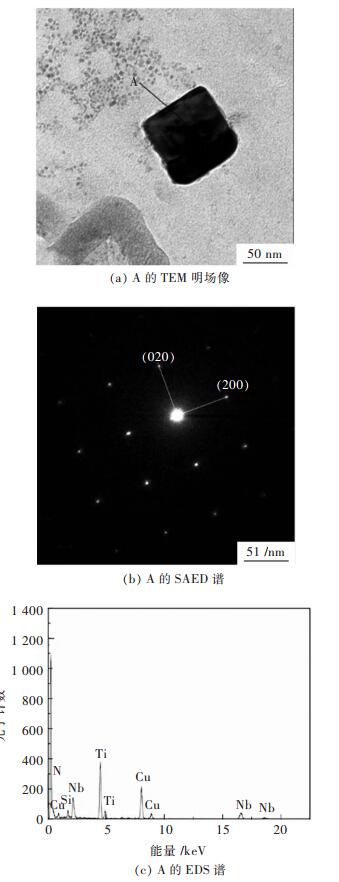

2 结果及分析 2.1 DH36钢中纳米析出物的研究DH36钢中纳米析出物TEM图像如图 2所示.

|

| 图 2 DH36钢中典型析出物 Fig. 2 Typical precipitation in DH36 |

在单一Ti微合金钢中, 根据Ti与其他元素的结合能力, 其化合物的析出顺序为Ti2O3→TiN→Ti4C2S2→TiC, 一般Ti2O3和Ti4C2S2被分离到钢渣内, 基体只存在TiN和TiC[15]; 在单一Nb微合金钢中, 一般也只有NbN和NbC[16].上述4种碳化物和氮化物的常见点阵结构均为FCC, NaCl型, 结合EDS谱和Ti/Nb原子比进行分析, 可以认为随着温度的降低, TiN的形成过程伴随着相同点阵类型下Nb、C原子的置换行为, 最终析出(Nb, Ti) (C, N)相.

从SAED谱中可以看出, 衍射斑点没有发生分裂, 说明析出颗粒是含Nb、Ti、C、N的单一相, 进一步证明上述分析结果, 即碳氮化物的形成因素是由于原子的置换而非多相机械混合.原子置换后, Ti/Nb原子比的变化会轻微影响(Nb, Ti) (C, N)的晶格常数.

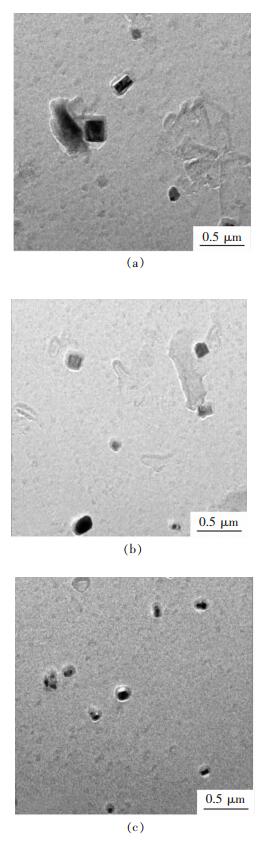

2.2 DH36钢析出强化的研究图 3所示为试验钢在500 nm标尺放大倍数下的析出碳化物的形貌及分布情况.

|

| 图 3 DH36钢中析出物的分布 Fig. 3 Distribution of precipitates in DH36 steel |

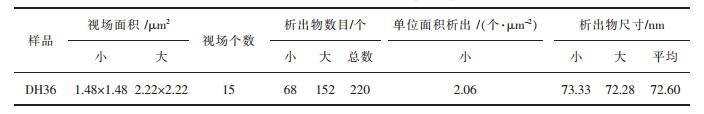

图 3中(a)、(b)、(c)为随机选取的三个视场.本实验随机选取15个大视场(500 nm标尺)下和15个小视场(200 nm标尺)下的图像进行析出物的统计分析, 统计结果如表 2所列.

| 表2 DH36析出物统计结果 Table 2 Statistical results of precipitates |

|

| 点击放大 |

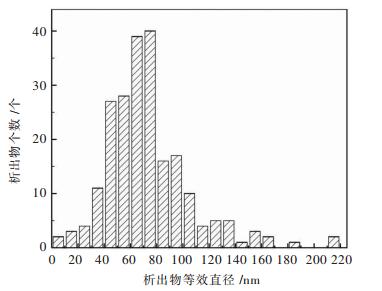

试验钢中析出物的尺寸数目分布情况如图 4所示.

|

| 图 4 析出物的尺寸分布 Fig. 4 Size distribution of precipitates |

根据表 2中数据和图 4可以看出, 控轧控冷后的试验钢中析出物数量较少, 析出物的平均尺寸为72.6 nm左右, 其中30~110 nm大小的析出物占比最多, 约占析出物总数的85 %, 说明控轧控冷后DH36钢中析出物主要是小于100 nm的小尺寸析出物, 析出物较为细小弥散.

计算钢的析出强化贡献时, 主要有两种机制, 当析出物的粒子直径很小时, 切过机制起主要的强化作用, 析出物以切过机制计算对材料强度的贡献; 而当析出物粒子直径较大时, Orowan绕过机制起主导作用, 则应以绕过机制来计算析出物的析出强化贡献.对于两种机制, 存在一个临界转化尺寸dc[17].

当析出物尺寸小于dc时, 切过机制起主要的强化作用; 当析出物尺寸大于dc时, 绕过机制起主要的强化作用, 不同的析出物具有不同的dc值.本实验dc=10 nm.

切过机制算强化贡献时, 粒子直径越大, 强化贡献越大; 绕过机制算强化贡献时, 强化贡献随着粒子直径的增大而减小.故而析出物的尺寸在dc附近时强化的效果最好.

实验过程中, 在透射电子显微镜下几乎没有观测到粒子直径小于10 nm的析出物, 在计算析出强化贡献时, 切过机制的作用对比于绕过机制的贡献基本可以忽略, 故而仅考虑绕过机制起到的强化作用.

采用Ashby-Orowan[18]修正模型来计算析出物的强化作用.

| ${{\sigma }_{s}}=\sum\limits_{i=1}^{n}{{{\sigma }_{i}}}=\sum\limits_{i}^{n}{\left[ \frac{10\mu b}{5.72{{\rm{ }\!\!\pi\!\!\rm{ }}^{3/2}}{{r}_{i}}}f_{i}^{1/2}\ln \frac{{{r}_{i}}}{b} \right]}$ | (1) |

式(1)中:μ为剪切系数, 对于钢材(铁素体)其值为80.26×103MPa; b为柏氏矢量, 2.48×10-4μm; ri为析出碳化物的平均半径, μm; fi为析出碳化物的体积分数, %.

| ${{f}_{i}}=\left( \frac{1.4\rm{ }\!\!\pi\!\!\rm{ }}{6} \right)\left( \frac{{{N}_{i}}D_{i}^{2}}{A} \right)$ | (2) |

式(2)中:Ni为析出碳化物的个数; Di为析出碳化物的等效平均直径, nm; A为照片面积, nm2.

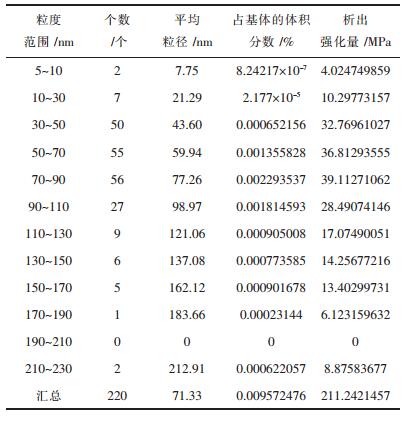

为使析出强化贡献的计算更为准确真实, 对析出物粒子进行分段统计并计算, 具体统计方法如下:由于电镜下几乎没有观测到粒径小于5 nm的析出物, 故而从5~10 nm开始统计, 从10 nm开始, 以20 nm的跨度范围为一个区间, 统计每个区间内析出碳化物的数量, 并计算其等效平均直径、析出碳化物的体积分数以及析出强化量, 然后进行累加求和, 得到总的析出强化贡献.统计计算结果如表 3和表 4所列.

| 表3 DH36钢析出强化的计算 Table 3 Calculation of precipitation strengthening of DH36 steel |

|

| 点击放大 |

| 表4 DH36钢析出强化效果 Table 4 Effect of precipitation strengthening of DH36 steel |

|

| 点击放大 |

表 3和表 4的数据显示, 控轧控冷后DH36钢中析出碳氮化物占基体的体积分数为0.00957 %, 总的析出强化贡献为211.24 MPa, 占试验钢屈服强度的52.47 %.因此, 改善钢中纳米级析出物的大小及其在钢样内部的分布, 对提高钢的强度, 增强钢的性能有着重要意义.

2.3 DH36钢固溶强化的研究固溶强化通过改变材料中的组成成分来提高材料强度的强化机制, 其原理是材料中的溶质原子会阻碍位错的运动从而能够强化钢的性能.固溶强化的大小与溶质原子的量有关.强固溶强化元素的固溶强化增量和固溶原子量的二分之一次方成正比, 弱固溶强化元素的强化增量和固溶原子量成正比.在钢铁材料中, 固溶C、N原子属于强固溶强化元素, 其他原子为弱固溶强化元素.

强固溶强化元素的固溶强化增量可用式(3)计算:

| ${{\sigma }_{s,i}}={{K}_{i}}{{\left[ {{M}_{i}} \right]}^{1/2}}$ | (3) |

弱固溶强化元素的固溶强化增量可用式(4)计算:

| ${{\sigma }_{s,i}}={{K}_{i}}\left[ {{M}_{i}} \right]$ | (4) |

式(3)、式(4)中Ki为每1%质量分数固溶元素的屈服强度增量, MPa, [Mi]为固溶元素的质量百分数, %[8].

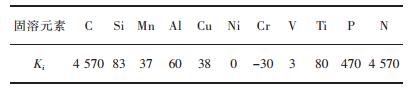

在低碳范围内, 固溶强化增量和固溶原子量可近似视为线性关系, DH36钢中的固溶强化贡献可用式(4)计算, Ki的值详见表 5所列.

| 表5 每1%质量分数固溶元素在铁素体中的屈服强度增量/MPa Table 5 Every 1 % mass fraction solid solution elements yield strength increment in ferrite/MPa |

|

| 点击放大 |

计算固溶强化时, 固溶元素的质量分数应为溶质元素减去沉淀强化中析出物中元素的质量百分数, 用Thermo-calc软件分析统计样品固溶元素的质量分数, 并制成表 6.

| 表6 DH36钢中固溶元素的/(质量分数, %) Table 6 Mass fraction of solid solution elements in DH36 steel/(mass fraction, %) |

|

| 点击放大 |

计算可得DH36钢中固溶强化对材料屈服强度的贡献为122.93 MPa.

2.4 DH36钢细晶强化的研究由于钢中组织晶粒的晶界会对位错运动产生阻碍作用, 从而对钢的强度起到一定的强化效用, 即为细晶强化对材料屈服强度的贡献.在一般低碳钢中, 细晶强化的贡献和钢中晶粒尺寸的负二分之一次方成正比关系, 细晶强化的理论计算公式是Hall-Petch[19]公式:

| ${{\sigma }_{s}}={{k}_{y}}{{d}^{-1/2}}+{{\sigma }_{0}}$ | (5) |

式(5)中:ky为对于大角度晶界其取值范围为15.1~18.1 MPa·mm1/2, 低碳钢中一般取值为17.4 MPa·mm1/2; d为表示铁素体晶粒的平均直径, mm; σ0为表示点阵摩擦切应力, 取值为53 MPa.

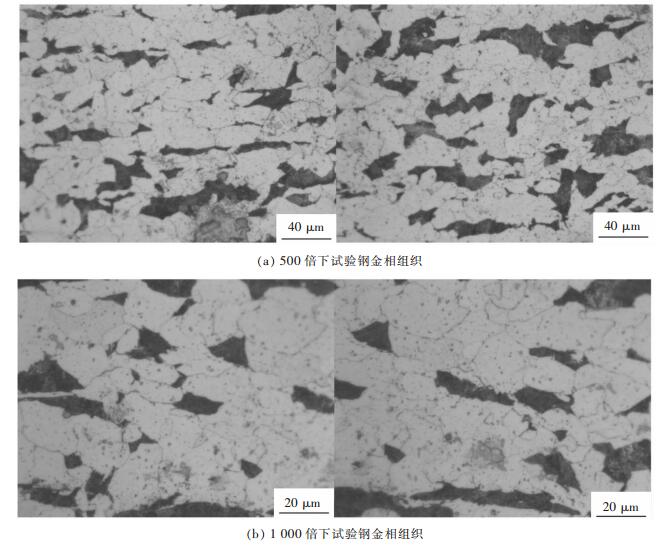

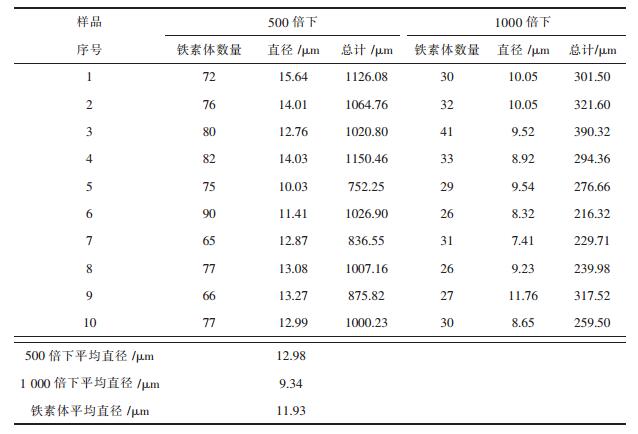

实验通过观察样品的金相组织, 用软件统计样品的晶粒尺寸.具体方法为:先按标准规范制作金相试样, 在500倍和1000倍数下观察样品的金相组织, 每种放大倍数下各取10张金相组织图, 用Nano-measure软件进行统计样品铁素体晶粒的尺寸, 并求取平均值.图 5所示为2种放大倍数下试样的金相图.

|

| 图 5 试验钢金相组织 Fig. 5 Microstructure of test steel |

样品中铁素体晶粒的平均尺寸统计结果如表 7所列.

| 表7 试验钢晶粒尺寸统计 Table 7 Statistical table of grain size of steel |

|

| 点击放大 |

由表 7中数据可知, 试验钢中晶粒的平均尺寸为11.93 μm, 即0.01193 mm, 代入式5中计算可得:

σs=(17.4×0.01193-1/2+53) MPa=212.3049 MPa

即计算得到试验DH36钢中细晶强化对材料屈服强度的贡献为212.30 MPa.

2.5 DH36钢位错强化的研究钢中原有位错与受力过程中新产生的位错的相互作用或原有位错对新产生位错运动的阻力导致位错强化或加工硬化.位错强化的增量和材料中位错密度的二分之一方成正比关系, 位错强化对屈服强度的贡献可用式(6)计算[8].

| ${{\sigma }_{s}}=M\alpha Gb{{\rho }^{1/2}}$ | (6) |

式(6)中:M为Taylor位向因子, 取值为2.75;α为数值因子, 取值为0.24;G为剪切模量, 取值为80650 MPa; b为柏氏矢量, 取值为0.248 nm; ρ为材料的位错密度, nm-2.

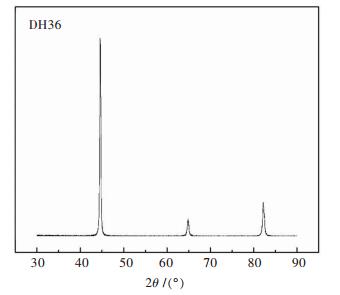

试验钢的位错密度采用XRD衍射分析实验的方法.通过衍射实验进行计算分析, 用OriginPro软件画图, 图 6所示为XRD的衍射分析图谱.

|

| 图 6 DH36钢XRD衍射谱 Fig. 6 XRD diffraction spectrum of DH36 steel |

钢中的位错密度ρ可由式(7)计算求得.

| $\rho =2\sqrt{3}{{\left( {{e}^{2}} \right)}^{1/2}}/d\times b$ | (7) |

式(7)中:(e2)1/2为平均晶格应变, %; d为XRD相干衍射尺寸, nm; b为表示柏氏矢量, 取值为0.248 nm.

而XRD相干衍射尺寸d、平均晶格应变(e2)1/2、半高峰宽δ2θ、各衍射峰最高位置θ0和波长λ之间有如下关系:

| $\frac{{{\left( {{\delta }_{2\theta }} \right)}^{2}}}{{{\tan }^{2}}{{\theta }_{0}}}=\frac{\lambda }{d}\left( \frac{{{\delta }_{2\theta }}}{\tan {{\theta }_{0}}\sin {{\theta }_{0}}} \right)+25{{e}^{2}}$ | (8) |

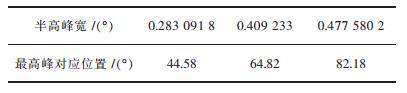

样品中半高峰宽和各最高的衍射峰对应位置见表 8.

| 表8 XRD衍射谱数据 Table 8 XRD diffraction spectrum data |

|

| 点击放大 |

将表 8中的三个点(0.409276304, 0.082525699)、(0.21259797, 0.037016213)、(0.06620588, 0.004302073), 在绘图软件OriginPro中拟合, 得到斜率为0.2282, 截距为1.66×10-5.

波长λ的值为1.540590 nm, 根据拟合直线的斜率和截距可以计算求得:e2的值为6.64×10-7 %, d的值为6.751 nm, 代入式(7)可求得位错密度ρ的值为1.037×10-4/ nm2.

将求得的位错密度值代入式(8)中, 可得到位错强化对试验DH36钢屈服强度的贡献为134.43 MPa.

2.6 DH36钢综合强化总结分析结合前面的计算结果, 各强化机制对强度的贡献值如表 9所列.

| 表9 DH36钢中4种强化机制对强度的贡献/MPa Table 9 DH36 steel in four kinds of contribution to strength of reinforcement mechanism/MPa |

|

| 点击放大 |

傅杰等[4]认为固溶强化与细晶强化的加和值与实际值之间的差距, 可以认为是析出强化和位错强化机制导致的.考虑到原有的位错密度与第二相析出粒子的钉轧作用有关, 在计算了第二相粒子对钢屈服强度的析出强化以后, 可以不再考虑原有的位错密度对新产生位错运动的阻力, 即不再考虑位错强化贡献.一定条件下, 钢的屈服强度等于固溶强化, 细晶强化与析出强化之和.本文中固溶强化、细晶强化、析出强化之和为546.47 Mpa, 与实际屈服强度仍有差距, 高强度船板钢的综合强化公式还须进一步研究.

3 结论1)DH36钢中, 存在大量的第二相析出物, 其组织形貌多为规则的方形; 纳米级析出物为Nacl型的(Ti, Nb)(C, N).

2)试验DH36钢中析出碳氮化物占基体的体积分数为0.00957 %, 总的析出强化贡献为211.24 MPa.

3)试验钢中固溶强化贡献为122.93 MPa, 细晶强化和位错强化贡献分别为212.30 MPa和134.43 MPa; 在DH36钢中, 细晶强化和沉淀强化的贡献最高, 其次为位错强化, 固溶强化对材料强度的贡献最低.

| [1] |

DEARDO A J. An investigation of the mechanism of splitting which occurs in tensile specimens of high strength low alloy steels[J].

Metallurgical and Materials Transactions A, 1977, 8(3): 473–486. DOI: 10.1007/BF02661759. |

| [2] | 岳峰, 包燕平, 崔衡, 等. BOF-LF/VD-CC工艺生产高级船板钢纯净度的研究[J]. 北京科技大学学报, 2007, 29(增刊1): 1–5. |

| [3] | 习小军, 赖朝彬, 吴春红, 等. 大线能量焊接船板钢的研究现状与发展[J]. 有色金属科学与工程, 2016, 7(5): 55–60. |

| [4] | 傅杰, 李光强, 于月光, 等. 基于纳米铁碳析出物的钢综合强化机理[J]. 中国工程科学, 2011, 13(1): 31–42. |

| [5] | 杨王玥, 强文江. 材料力学行为[M]. 北京: 化学工业出版社, 2009. |

| [6] |

PETCH N J. The cleavage strength of polycrystals[J].

Journal of the Iron and Steel Institute, 1953, 174: 25–28. |

| [7] |

PETCH N J. The ductile-brittle transition in the fracture of α-iron[J].

The Philosophical Magazine, 1958, 3(34): 1089–1097. DOI: 10.1080/14786435808237038. |

| [8] | 雍岐龙. 钢铁材料中的第二相[M]. 北京: 冶金工业出版社, 2006. |

| [9] | 傅杰, 康永林, 柳得橹, 等. CSP工艺生产低碳钢中的纳米碳化物及其对钢的强化作用[J]. 北京科技大学学报, 2003, 25(4): 328–331. |

| [10] | 杜开平, 于月光, 傅杰, 等. 超快速冷却条件下Ti微合金钢中纳米碳化物及其强化作用[J]. 有色金属科学与工程, 2016, 7(4): 27–32. |

| [11] |

FU J, WU H J, LIU Y H, et al. Nano-scaled iron-carbon precipitates in HSLC and HSLA steels[J].

Science in China Series E: Technological Sciences, 2007, 50(2): 166–176. DOI: 10.1007/s11431-007-0008-2. |

| [12] |

MAO W W, NING A G, GUO H J. Nanoscale precipitates and comprehensive strengthening mechanism in AISI H13 steel[J].

International Journal of Minerals Metallurgy & Materials, 2016, 23(9): 1056–1064. |

| [13] | 宁安刚, 毛文文, 郭汉杰, 等. H13钢淬火态碳化物的析出行为及沉淀强化[J]. 过程工程学报, 2014, 14(6): 1041–1046. |

| [14] | 宁安刚. 热作模具钢中纳米级析出物及钢的综合强化机理研究[D]. 北京: 北京科技大学, 2015. https://www.cnki.com.cn/lunwen-1015618177.html |

| [15] |

LOU Y Z, LIU D L, NI X Q. Precipitates in steels with Ti additive produced by CSP process[J].

Journal of Iron and Steel Research, International, 2009, 16(4): 60–66. DOI: 10.1016/S1006-706X(09)60062-5. |

| [16] | 徐洋. 钛微合金化钢中铁素体相变及纳米相析出行为与机理研究[D]. 辽宁: 东北大学, 2015. http://www.cnki.com.cn/Article/CJFDTOTAL-BJKD201507011.htm |

| [17] |

CHEN C Y, YEN H W, KAO F H, et al. Precipitation hardening of high-strength low-alloy steels by nanometer-sized carbides[J].

Materials Science and Engineering: A, 2009, 499(1): 162–166. |

| [18] |

FUNAKAWA Y, SHIOZAKI T, TOMITA K, et al. Development of high strength hot-rolled sheet steel consisting of ferrite and nanometer-sized carbides[J].

ISIJ International, 2004, 44(11): 1945–1951. DOI: 10.2355/isijinternational.44.1945. |

| [19] |

NIEH T G, WADSWORTH J. Hall-Petch relation in nanocrystalline solids[J].

Scripta Metallurgica Et Materialia, 1991, 25(4): 955–958. DOI: 10.1016/0956-716X(91)90256-Z. |

2017, Vol. 8

2017, Vol. 8