| 铜阳极泥立式釜搅拌过程仿真及正交优化 |

铜阳极泥立式釜是目前加压脱铜工序的主要设备[1].然而在生产过程中, 由于立式釜结构的封闭特性及釜内复杂混合流动过程, 立式釜的设计优化主要依靠经验和半经验关联方法, 现有方法无法实时检测釜内复杂的物料液-固混合过程[2-4], 因此, 所设计的立式釜有可能难以实现预期的搅拌效果.

采用计算流体动力学[5-8](Computerational Fluid Dynamics, 简称CFD)作为冶金过程仿真研究方法, 可进一步优化铜阳极泥固液搅拌过程, 促进湿法高效脱铜.目前, 国内外研究学者对铜阳极泥的搅拌反应器模拟研究较少, 陈卓等[9]基于Fluent软件研究了锌浸出槽内的固-液两相流动过程, 数值模拟不同几何结构下固液两相分布规律及流体平均停留时间, 进一步优化浸出槽结构.王晓瑾等[10]运用Fluent软件研究了行星式搅拌釜内固-液两相混合过程, 并考察了桨叶转速及搅拌桨安装高度对搅拌功率等的影响.Deglon等[11]运用CFD软件数值模拟了直径为0.15 m的标准六直叶涡轮带挡板的小型搅拌立式釜, 并对模型可靠性进行了验证.Dhainaut等[12]通过CFD软件建立了直径0.4 m、高0.7 m的带挡板的单层四桨叶圆柱形立式釜的仿真模型, 同时应用粒子图像测速法(PIV)对模型进行验证.

基于Fluent软件, 采用标准的k-є湍流模型、欧拉-欧拉多相流模型、多重参考系稳态流动方法(MRF)模型, 建立铜阳极泥立式釜搅拌过程的固-液两相流动过程仿真模型并进行数值模拟研究.采用正交试验设计方法, 以釜内固相截面浓度作为衡量指标, 考察搅拌转速、桨叶安装角度、桨叶间距及挡板高度等因素对搅拌效果的影响, 探讨搅拌过程的优化方案.

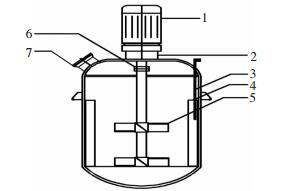

1 研究对象及网格划分研究对象为某厂25 m3立式釜, 釜直径2.9 m, 高3.2 m, 釜内均布4块阻尼挡板, 挡板高度2.5 m, 桨叶间距1.215 m, 上层桨叶直径1.2 m, 下层桨叶直径1.1 m, 搅拌桨采用双层30°四折叶桨式搅拌桨, 具体结构见图 1.模拟物系为固-液两相体系, 固相为铜阳极泥颗粒, 颗粒平均直径0.074 mm, 密度1450 kg/m3.液固比(mL/g)4:1, 固相体积分数14%.液相密度1200 kg/m3, 黏度0.0041 Pa·s.

|

| 1.电机; 2.磁传动密封装置; 3.温度计; 4.挡板; 5.四叶搅拌桨; 6.联轴器; 7.带颈人孔 图 1 立式釜结构示意图 Fig. 1 Structure diagram of vertical reactor |

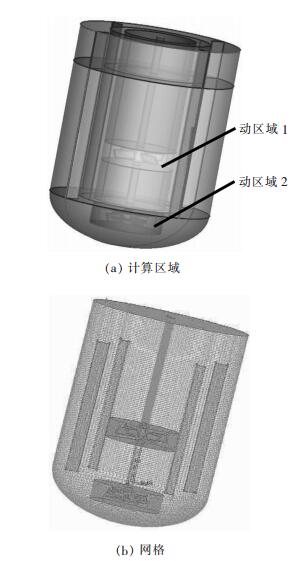

基于Gambit软件, 采用多区域划分的方式, 共计划分成15块区域, 见图 2.除搅拌桨附近动区域1、2采用较密的四面体网格外, 其他计算区域采用六面体非结构化网格进行网格划分, 总网格为81万个.同时计算中设置MRF模型, 将双层桨叶所在区域设为动参考系, 其他区域为静止参考系.

|

| 图 2 计算区域及网格示意图 Fig. 2 Computational area and schematic diagram of grids |

2 立式釜内两相流的数值计算 2.1 数学模型

CFD对于多相流搅拌数值模拟有3种可选模型[13]:欧拉模型、混合模型及VOF模型.VOF模型主要描述描述瞬态下相界面混合情况[14], 受限于两相或多相互不渗透, 而本文数值计算主要针对的是铜阳极泥立式釜固液混合整体稳态情况, 同时欧拉-欧拉多相流模型和混合模型均允许相间互相渗透, 欧拉模型针对每相独立求解控制方程, 混合模型求解的是混合相的数学方程, 因此前者数值计算精度高[15]; 此外针对搅拌旋转区域MRF模型稳态计算更为适用, 加之标准的k-є湍流模型应用广泛[16].即采用欧拉-欧拉多相流模型、多重参考系(MRF)模型及标准的k-є湍流模型, 描述铜阳极泥固液搅拌过程.采用Fluent软件模拟釜内固-液两相搅拌混合过程, 对研究对象作如下简化[9]:

1)假设釜内流动过程稳定连续, 可视为定常流动;

2)忽略温度变化对釜内固-液搅拌过程的影响;

3)忽略化学反应对釜内固-液搅拌过程的影响;

4)固相阳极泥颗粒具有相同的粒径.

针对釜内两相流动过程应用欧拉-欧拉多相流模型[9, 13-15]与标准的k-є湍流模型[16]进行描述, 其连续性方程为:

| $\nabla \cdot \left( {{\alpha }_{q}}{{\rho }_{q}}{{\overrightarrow{\mathit{\upsilon }}}_{q}} \right)=0$ | (1) |

式(1)中, αq为q相的体积分数; ρq为q相的密度;

液-固动量方程为:

| $\begin{align} & \nabla \cdot \left( {{\alpha }_{q}}{{\rho }_{q}}{{\overrightarrow{\mathit{\upsilon }}}_{q}}{{\overrightarrow{\mathit{\upsilon }}}_{q}} \right)=-{{\alpha }_{q}}\nabla p+\nabla \cdot {{\overline{\overline{\rm{ }\!\!\tau\!\!\rm{ }}}}_{q}}+{{\alpha }_{q}}{{\rho }_{q}}\overrightarrow{\rm{g}}+\sum\limits_{\rm{i=1}}^{n}{{{\overrightarrow{R}}_{pq}}+} \\ & {{\overrightarrow{F}}_{q}}{{\overrightarrow{F}}_{lift,q}}+{{\overrightarrow{F}}_{\mathit{\upsilon }m,q}} \\ \end{align}$ | (2) |

式(2)中,

固-液两相间动量交换系数Kls采用Wen-Yu模型[15].

| ${{K}_{sl}}=\frac{3}{4}{{C}_{D}}\frac{{{\alpha }_{s}}{{\alpha }_{l}}\left| {{\mathit{\upsilon }}_{s}}-{{\mathit{\upsilon }}_{l}} \right|}{{{d}_{s}}}{{\alpha }_{1}}^{-2.65}$ | (3) |

其中曳力系数:

| ${{C}_{D}}=\frac{24}{{{\mathit{\alpha }}_{\mathit{l}}}\mathit{R}{{\mathit{e}}_{\mathit{s}}}}\left[ 1+0.15{{\left( {{\mathit{\alpha }}_{\mathit{l}}}\mathit{R}{{\mathit{e}}_{\mathit{s}}} \right)}^{0.687}} \right]$ | (4) |

对应的雷诺数为:

| $\mathit{R}{{\mathit{e}}_{\mathit{s}}}=\frac{{{\rho }_{l}}{{d}_{s}}\left| {{\mathit{\upsilon }}_{s}}-{{\mathit{\upsilon }}_{l}} \right|}{{{\mu }_{l}}}$ | (5) |

式(5)中, ds为颗粒直径, m; vs、vl分别为固相和液相流体速度, m/s; αs, αl为固相和液相流体的体积分数; ρl为液体密度, kg/m3; µl为液体黏度, Pa·s.

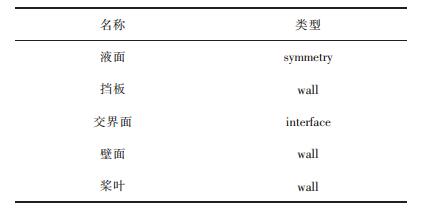

2.2 边界条件为求解釜内流体搅拌状况, 需对所建的离散控制方程设置边界条件, 其定义如表 1所示.

| 表1 边界条件设置 Table 1 Boundary condition |

|

| 点击放大 |

2.3 模型验证

根据日本学者永田进治的搅拌功率准数计算式[16]进行计算, 关联式如下:

| ${{N}_{p}}=\frac{A}{\mathit{Re}}+B{{\left( \frac{1\,000+1.2\mathit{R}{{\mathit{e}}^{0.66}}}{1\,000+3.2\mathit{R}{{\mathit{e}}^{0.66}}} \right)}^{p}}\times {{\left( \frac{H}{D} \right)}^{\left( 0.35+b/D \right)}}\times {{\left( \sin \theta \right)}^{1.2}}$ | (6) |

式(6)中, A、B、p是与反应釜形状、桨叶桨型和尺寸有关的系数; 搅拌雷诺数Re、搅拌功率P计算式如下:

| $\mathit{R}{{\mathit{e}}_{\mathit{s}}}=\frac{{{d}^{2}}np}{\mu }$ | (7) |

| $P={{N}_{p}}\rho {{n}^{3}}{{d}^{5}}$ | (8) |

其中:d为搅拌桨叶直径, m; ρ为液体密度, kg/m3; n为搅拌转速, r/s; µ为液体黏度, Pa·s.

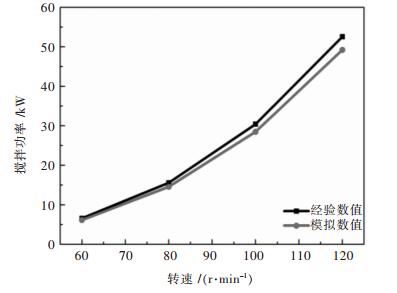

由图 3可以看出, Fluent模拟计算结果与经验公式计算出搅拌功率在转速分别为60 r/min、80 r/min、100 r/min和120 r/min时的误差是6.903%、6.860%、6.813%和6.786%, 能够为工程应用所接受.因此本研究采用的CFD模型可用于搅拌模拟.

|

| 图 3 不同转速下搅拌功率模拟值与经验公式计算结果对比 Fig. 3 Comparison between simulated stirring power and empirical formula under different rotational speeds |

3 正交试验模拟方案及结果分析 3.1 正交试验方案

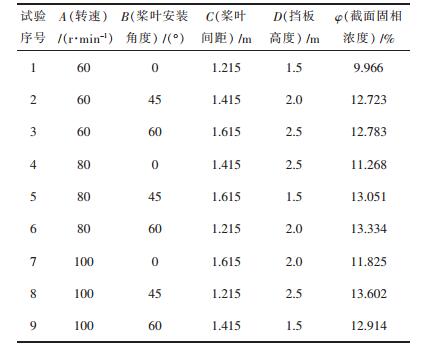

选用正交表L9(34)对搅拌转速、桨叶安装角度、桨叶间距和挡板高度等因素安排正交试验, 各因素水平、模拟方案和结果(取截面H=3.2 m截面固相浓度平均值)见表 2.

| 表2 正交试验表及模拟结果 Table 2 Orthogonal tests and simulation results |

|

| 点击放大 |

3.2 正交试验结果分析

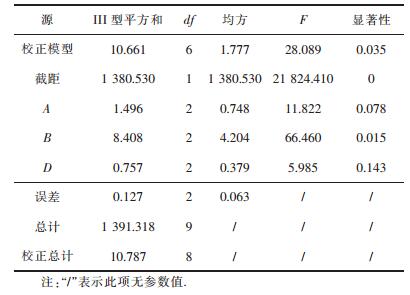

采用SPSS软件中Analyze-GLM-Univariate[17-20]模块对正交试验结果进行方差分析.由于正交设计时未设置空白列, 因此取均差平方和最小的因素(经测算, C的均差平方和0.127为最小)作为误差估计, 将A、B、D作为固定变量, 进行单因素统计和方差分析, 结果见表 3、表 4.

| 表3 方差分析结果 Table 3 Analysis of variance |

|

| 点击放大 |

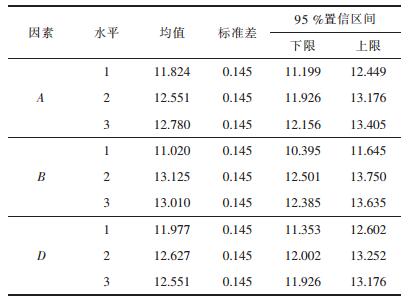

| 表4 各因素统计一览 Table 4 Statistics of various factors |

|

| 点击放大 |

由表 3可知, 因素B的主效应显著(p=0.015 < 0.05), 即桨叶安装角度对固相浓度分布较显著, 其次为搅拌转速(p=0.078), 最次为挡板高度(p=0.143).

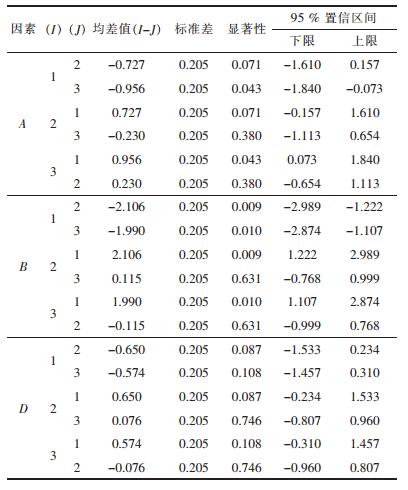

如表 4所示, A3均数最大(12.780), 且A3 > A2 > A1, 由配对显示表(表 5)显示, A3与A1差异显著(p=0.043 < 0.05)、与A2差异不显著(p=0.38 > 0.05); 同理B2均数最大(13.125), 且B2 > B3 > B1, 且B2与B1差异显著(p=0.009 < 0.05)、与B3差异不显著(p=0.631 > 0.05); D2均数最大(1 2.627), 且D2 > D3 > D1, D2与D1、D3差异不显著(p=0.087 > 0.05, p=0.746 > 0.05).

| 表5 配位统计结果 Table 5 Coordination statistics table |

|

| 点击放大 |

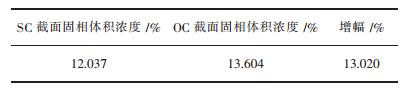

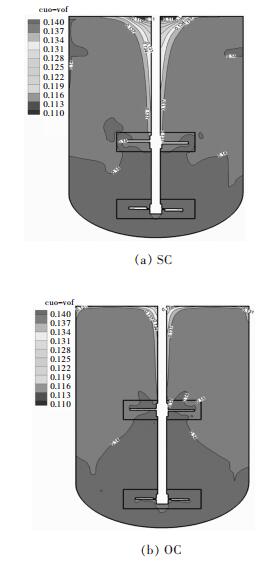

综上可知, A、B、D的显著水平分别为0.078、0.015和0.143.因此, 因素A、B、D对铜阳极泥固相体积浓度分布影响大小顺序为:B > A > D.单因素统计结果显示A、B、D 3个因素的最好水平分别为第三水平、第二水平、第二水平.C因素对立式釜固相体积浓度分布影响不显著.因此, 铜阳极泥立式釜固-液搅拌较优工艺为:A3B2C3D2, 即搅拌转速100 r/min, 桨叶安装角度45°, 桨叶间距1.615 m, 挡板高度2 m.在此条件下立式釜截面固相体积浓度较未优化的实际生产工况仿真结果增幅达13%(见表 6).表中, 实际基准工况记为SC(Standard case), 优化工况条件标记为OC(Optimal case).

| 表6 实际工况与优化工况截面固相体积浓度情况 Table 6 Comparison of volume fraction between OC and SC |

|

| 点击放大 |

3.3 优化工况与实际生产工况对比 3.3.1 釜内速度场分布特征

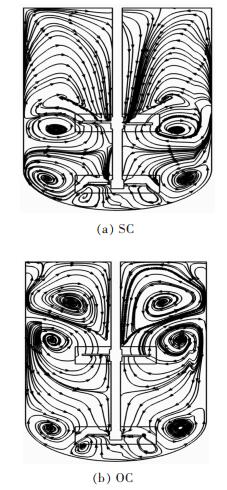

图 4为立式釜y=0.01 m截面迹线分布图.

|

| 图 4 立式釜y=0.01 m截面迹线分布示意 Fig. 4 y=0.01 cross-section trace distribution |

由图 4(a)可知, 在实际工况条件下, 立式釜搅拌效果较好的区域集中在底部, 整个轴向固相浓度并不均匀, 这对固液搅拌混合不利.由图 4(b)可知, OC工况分别在上层桨叶附近及自由液面处各形成两个明显的漩涡, 这表明在OC工况条件下, 釜内靠近液面附近的流体会产生很大的搅动, 涡流中心区域面积比较大, 易于流体的流动混合、传热, 随流体靠近釜底部, 该影响逐渐减弱.

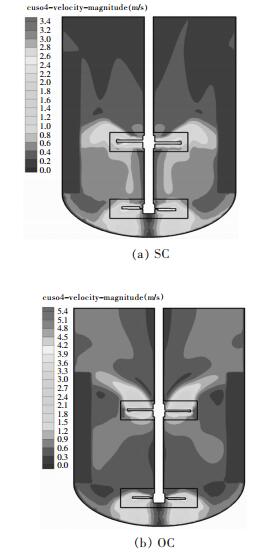

图 5为立式釜y=0.01 m截面矢量速度云图.经对比图 5(a)和图 5(b)可知, SC工况条件下, 自由液面附近轴向速度明显较小, 而OC工况靠近自由液面附近的流体轴向速度较大.

|

| 图 5 立式釜y=0.01 m截面矢量速度云图 Fig. 5 velocity magnitude of y=0.01 cross-section contours |

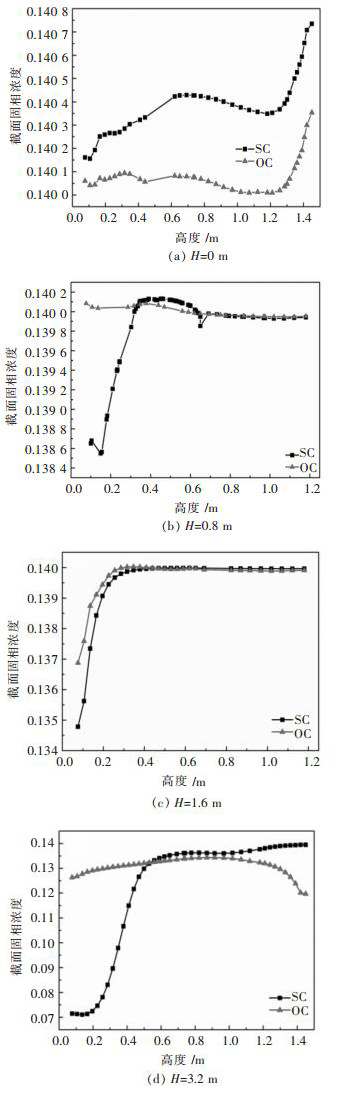

3.3.2 釜内固相浓度场分布特征

图 6为立式釜中心截面上不同半径处固相体积浓度随高度的变化曲线.由图 6(a)可知, 相对OC工况而言, SC工况釜底部有较多的固相堆积; 两种工况条件下固相浓度分布趋势基本一致, 在靠近搅拌桨附近偏低, 而在靠近立式釜挡板处固相浓度最大.由图 6(b)可知, OC工况条件下, 立式釜中部区域固相分布较为均匀, 而SC工况条件下, 其径向明显伴随固相浓度梯度.由图 6(c)可见, 在立式釜上端区域OC工况和SC工况在一定离中心距离范围内, 固相体积浓度都随半径增大而大, 随半径增至0.4 m时固相体积浓度不再增大.由图 6(d)则明显可见, OC工况中心液面下降不明显, 固相分布比较均匀.

|

| 图 6 立式釜中心截面上不同半径处固相体积浓度随高度变化曲线 Fig. 6 Different radius solid volume section concentration varies with height |

图 7为y=0.01 m截面上固相体积浓度云图.由图 7可知, 釜内中间部分液体在离心力的作用下涌向内壁面造成中间部分液面下降, 形成漩涡, 通常成为“中心打漩区”.SC工况“中心打旋区”区域较大, 会将外界空气引入桨叶并被吸到液相中, 混入气体后的液相密度减小, 从而降低了混合效果, 不利于固液搅拌.

|

| 图 7 y=0.01 m截面上固相体积浓度云图 Fig. 7 solid volume fraction of y=0.01 cross-section contours |

4 结论

1)铜阳极泥固-液搅拌效果较优参数条件组合为:搅拌转速100 r/min, 桨叶安装角度45°, 两桨叶间距1.615 m, 阻尼挡板高度2 m.仿真结果表明:上述条件下, 立式釜截面固相体积浓度较实际生产工况(搅拌转速80 r/min、桨叶安装角度30°、桨叶间距1.215 m、阻尼挡板高度2.5 m)增幅达13.02%.

2)在优化工况条件下, 立式釜上部分流体会产生明显的漩涡, 轴向速度梯度明显, 有利于固-液搅拌混合.同时铜阳极泥颗粒在整个轴向分布更为均匀, 搅拌效果优于实际工况.

| [1] | 张博亚. 铜阳极泥加压酸浸预处理工艺及机理研究[D]. 昆明理工大学, 2008. http://cdmd.cnki.com.cn/Article/CDMD-10674-1011057744.htm |

| [2] | 徐春燕, 池春榕, 刘祖文, 等. 气升式反应器内流动与传质研究进展[J]. 有色金属科学与工程, 2016, 7(5): 110–118. |

| [3] | 周俊超, 车圆圆, 吴可君, 等. 基于CFD模拟的强放热反应釜盘管空间排布的优化设计[J]. 高校化学工程学报, 2015(1): 27–34. |

| [4] | 何洲. 搅拌器内部流场特征的数值模拟研究[D]. 华东理工大学, 2011. http://d.wanfangdata.com.cn/Thesis/Y1858191 |

| [5] |

SANTOS-MOREAU V, BRUNET-ERRARD L, ROLLAND M. Numerical CFD simulation of a batch stirred tank reactor with stationary catalytic basket[J].

Chemical Engineering Journal, 2012, 207/208(10): 596–606. |

| [6] |

QI N, ZHANG H, ZHANG K, et al. CFD simulation of particle suspension in a stirred tank[J].

Particuology, 2013, 11(3): 317–326. DOI: 10.1016/j.partic.2012.03.003. |

| [7] |

MILEWSKA A, MOLGA E J. CFD simulation of accidents in industrial batch stirred tank reactors[J].

Chemical Engineering Science, 2007, 62(18/19/20): 4920–4925. |

| [8] |

MONTANTE G, MAGELLI F.. Modelling of solids distribution in stirred tanks: analysis of simulation strategies and comparison with experimental data[[J].

International Journal of Computational Fluid Dynamics, 2005, 19(3): 253–262. DOI: 10.1080/10618560500081795. |

| [9] | 陈卓, 周萍, 李鹏, 等. 机械搅拌式锌浸出槽内固液两相流的数值模拟与结构优化[J]. 中国有色金属学报, 2012, 22(6): 1835–1841. |

| [10] | 王晓瑾, 彭炯, 杨伶, 等. 行星式搅拌釜混合性能的数值模拟[J]. 北京理工大学学报, 2012, 32(6): 645–649. |

| [11] |

DEGLON D A, MEYER C J. CFD modelling of stirred tanks: Numerical considerations[J].

Minerals Engineering, 2006, 19(10): 1059–1068. DOI: 10.1016/j.mineng.2006.04.001. |

| [12] |

DHAINAUT M, TETLIE P, BECH K. Modeling and Experimental Study of a Stirred Tank Reactor[J].

International Journal of Chemical Reactor Engineering, 2006, 3(1): 1610–1624. |

| [13] | 刘政, 张嘉艺, 邓可月. 基于Fluent的电磁场中铝熔液及其微粒运动轨迹的数值模拟[J]. 有色金属科学与工程, 2015(4): 46–51. |

| [14] | 黄金堤, 黄茜琳, 李亮星, 等. 铜闪速吹炼过程颗粒行为仿真研究[J]. 山西冶金, 2012, 35(6): 4–6. |

| [15] | 钟丽. 搅拌槽内固-液悬浮的数值模拟[D]. 北京化工大学, 2003. http://cdmd.cnki.com.cn/Article/CDMD-10010-2004140419.htm |

| [16] | 陈猛. 热管搅拌釜数值模拟及结构优化[D]. 郑州大学, 2014. http://www.cqvip.com/QK/95836X/201409/662136188.html |

| [17] | 耿战辉, 马秀玲, 王飞, 等. 冷加工即食棒配方的SPSS正交设计优化[J]. 计算机与应用化学, 2014, 31(3): 353–356. |

| [18] | 饶运章, 张学焱. 基于Logistic回归模型确定权重的模糊综合评判法在边坡稳定性分析中的应用[J]. 有色金属科学与工程, 2015, 6(6): 111–115. |

| [19] | LIU R, ZHANG Y, CHONGWEI A W. The application of SPSS 16[M]. . |

| [20] |

TEKER G T, GULER N, UYANIK G K. Comparing the Effectiveness of SPSS and EduG Using Different Designs for Generalizability Theory[J].

Educational Sciences Theory & Practice, 2015, 15(3): 635–645. |

2017, Vol. 8

2017, Vol. 8