| 氧气底吹炼铜模拟软件SKSSIM开发与应用 |

氧气底吹炼铜是我国自主研发的新型铜冶金技术, 具有富氧浓度高、熔炼强度大、渣含铜低、原料适应性强、热效率高和冰铜品位易控制等优点, 已应用于多家铜冶炼工厂[1-2].目前, 复杂物料处理、多金属回收、提升自动化控制水平及底吹连续吹炼是该技术的发展趋势, 但由于铜冶炼过程是一个高温、多相、多场耦合的复杂体系, 很难直接开展实验研究, 制约了氧气底吹炼铜技术的进一步发展.计算机模拟是进行高温冶金研究的一种有效手段, 可用于指导生产及工业设计, 国内外几种冶金流程模拟计算软件(如CUFC、METSIM、MetCal等), 已得到工业应用[3-8].但由于氧气底吹炼铜有其自身的工艺特性, 因此亟需基于底吹炼铜机理, 开发专用模拟软件, 使模拟计算结果更接近底吹炼铜实际工况, 同时降低软件使用人员对底吹工艺流程理解的依赖程度[7], 使操作过程更加简单.

在氧气底吹炼铜基础研究方面, 进行系统性的研究工作[8-12], 如构建了底吹炼铜机理模型和Cu、Fe、S组元含量复合映射模型, 研究了底吹熔体的多相界面行为、多组元造锍及造渣行为等, 并在上述基础上, 自主开发了氧气底吹炼铜模拟软件SKS Simulation Software, (简称SKSSIM), 目前该软件已在国内氧气底吹炼铜厂应用和验证.

基于SKSSIM软件, 以氧气底吹炼铜工艺为对象, 进行模拟计算, 得到铜冶炼过程中各项参数的变化趋势、多元素的分配行为及多组元间的相互关系, 明晰过程参数对目标预期指标的影响, 对进一步推动氧气底吹炼铜技术的发展具有重要意义.

1 SKSSIM软件开发 1.1 多相平衡数学模型构建在冶金化工领域, 多相、多组分体系普遍存在, 如萃取、铜冶金造锍熔炼等.在一个封闭且存在多相多组分反应体系中, 若同时存在相平衡、压力平衡、热平衡和化学平衡, 即可认为该体系达到热力学平衡[13-14].而在等温恒压条件下, 封闭体系内的反应总是向着吉布斯自由能减少的方向进行, 直至体系吉布斯自由能最小, 此时认为体系达到平衡状态.在给定压力p, 温度T条件下, 反应体系的总吉布斯自由能表示为式(1):

| $G=\sum\limits_{i=1}^{S}{G_{i}^{0}}n_{i}^{c}+\sum\limits_{i=S+1}^{C}{\sum\limits_{j=1}^{P}{{{G}_{ji}}{{n}_{ji}}}}$ | (1) |

式(1) 中:Gji=Gjio+RTln(γjixji); C为体系组分数, P为体系的相数; S为纯凝聚相的数目; nji为i组分在j相中的摩尔数; Gji为i组分在j相中的化学势; Gjio为i组分在j相中的标准化学势; γji为i组分在j相中的活度系数, xji为i组分在j相中的摩尔分数.

1.1.1 模型假设假设氧气底吹炼铜工艺是在等温、等压和密闭条件下进行, 并且反应达到热力学平衡[15], 即该体系的总吉布斯自由能最小, 在进出系统元素量守恒的约束条件下, 可以计算出给定工况下各组元分配行为.

铜熔炼过程的炉料包括铜精矿、熔剂、空气等, 这些物质中所包含的与平衡计算有关的元素有Cu、Fe、S、O、N、H、Si、As、Sb、Bi、Pb、Zn、Mg、Ca、Al等, 同时, 考虑到SiO2、CaO、MgO、Al2O3四种物质由于未与冰铜和烟气相中的组分反应, 在计算过程中被看作不活泼物质, 直接进入炉渣相.氧气底吹炼铜稳定工况下反应达平衡时, 体系中同时存在铜锍、炉渣和烟气三相, 且三相温度约为1200℃.其中, 冰铜相中包括Cu2S、Cu、FeS、FeO、Fe3O4、Pb、PbS、ZnS、As、Sb、Bi等组分, 渣相中包括FeO、Cu2S、Cu2O、Fe3O4、FeS、PbO、ZnO、As2O3、Sb2O3、Bi2O3、SiO2、CaO、MgO、Al2O3等组分, 气相中包括SO2、S2、O2、N2、H2O、PbO、PbS、Zn、ZnS、As2、As2O3、AsS、Sb2O3、SbS、BiS等组分[16-17].

1.1.2 模型构建氧气底吹炼铜工艺是一个典型的伴随化学反应的多相、多组分体系, 总吉布斯自由能计算式如式(2).当反应体系趋于平衡时, 其总吉布斯自由能最小.

| $\begin{align} & G\left( n,T,\mathit{P} \right)=\sum\limits_{j=1}^{{{N}_{p}}}{\sum\limits_{i=1}^{{{N}_{c}}}{{{n}_{ji}}{{\mu }_{ij}}}}= \\ & \sum\limits_{j=1}^{{{N}_{p}}}{\sum\limits_{i=1}^{{{N}_{c}}}{{{n}_{ji}}\left[ \Delta G_{ij}^{0}+RT\ln \left( \frac{{{f}_{ij}}}{f_{ij}^{o}} \right) \right]}} \\ \end{align}$ | (2) |

式(2) 中, Np、Nc分别表示体系总相数和各相中组分数, nij为j相中组分i的摩尔量, μij表示在反应体系条件下j相中组分i的化学势.∆Gijo表示j相中组分i的标准吉布斯生成自由能, R是理想气体常数, T表示开尔文温度, fij是j相中组分i的逸度, fijo是j相中组分i在参考状态下的逸度.

1.1.3 约束条件上述模型中, 由于SiO2、CaO、MgO、Al2O3等惰性物质直接入渣, 精矿中带入的水全部转化为水蒸气进入气相, 空气带入的氮气也不参与反应而直接进入气相, 因此这些物质的量可作为已知量计入质量守恒约束.

其他元素如Cu、Fe、S、O、As、Sb、Bi、Pb、Zn等在反应体系趋于平衡时分布在三相中, 且受质量守恒条件约束, 进去体系中的元素总量等于其在三相中分配元素的总量.质量守恒约束可以用式(3) 表示:

| $Ax=b$ | (3) |

式(3) 中, 矩阵A由各相中各组分系数组成的原子系数矩阵; 对应的b是由进入反应体系中各元素的总摩尔量组成的列向量; 而x即为各相中各组分的摩尔数, 且满足x非负.

因此可以在上述元素守恒约束条件下, 通过计算体系总吉布斯自由能最小获得平衡时各相中各组分的含量.

1.2 工艺特性模型 1.2.1 机械夹杂模型几乎所有硫化原生矿的火法冶金过程中, 各熔体相都存在机械悬浮的现象, 即夹杂其它的熔体相, 氧气底吹炼铜工艺也不例外.由于多相平衡模型不能描述铜在渣中的机械夹杂损失, 所以将多相平衡数学模型与机械夹杂方程结合起来, 建立适用于氧气底吹炼铜工艺的铜机械夹杂模型对上述模型进行修正.机械夹杂模型通过下述公式进行描述:式(4) 是铜锍在炉渣中的夹杂率计算公式, 式(5) 是炉渣在铜锍相中的夹杂率计算公式; 式(6) 表示的是铜锍相中夹杂炉渣量的计算公式, 而式(7) 表示炉渣相中夹杂铜锍量的计算公式.

| $S_{mt}^{sl}=\frac{M_{\rm{matte}}^{ap}}{{{M}_{\rm{slag}}}+M_{\rm{matte}}^{ap}-M_{\rm{slog}}^{ap}}$ | (4) |

| $S_{sl}^{mt}=\frac{M_{\text{slog}}^{ap}}{{{M}_{\text{matte}}}+M_{\text{slag}}^{ap}-M_{\text{matte}}^{ap}}$ | (5) |

| $M_{\rm{slog}}^{ap}=\left( S_{mt}^{sl}\cdot S_{sl}^{mt}\cdot {{M}_{\rm{matte}}}+S_{mt}^{sl}\cdot S_{sl}^{mt}\cdot {{M}_{\rm{slag}}}-S_{sl}^{mt}\cdot {{M}_{\rm{matte}}} \right)/\left( S_{sl}^{mt}+S_{mt}^{sl}-1 \right)$ | (6) |

| $M_{\rm{matte}}^{ap}=\left( S_{mt}^{sl}\cdot S_{sl}^{mt}\cdot {{M}_{\rm{matte}}}+S_{mt}^{sl}\cdot S_{sl}^{mt}\cdot {{M}_{\rm{slag}}}-S_{mt}^{sl}\cdot {{M}_{\rm{slag}}} \right)/\left( S_{sl}^{mt}+S_{mt}^{sl}-1 \right)$ | (7) |

式(6)、式(7) 中, Mslag和Mmatte分别表示理论计算平衡时炉渣相和铜锍相的总质量.Mslagap和Mmatteap分别是进入铜锍相中的炉渣质量和进入炉渣相中的铜锍质量.S slmt和Smtsl分别是炉渣在铜锍相中的夹杂系数以及铜锍在炉渣相中的夹杂系数.

1.2.2 S2行为模型在氧气底吹炼铜工艺中, 熔炼炉纵向可分成7个功能层, 分别是烟气层、矿料分解过渡层、渣层、造渣过渡层、造锍过渡层、弱氧化层和强氧化层[6].实际生产中, 入炉铜精矿在分解过渡层主要分解为Cu2S、FeS、S2等物质, 其中一部分S2由于未能与底部鼓入的氧气充分反应而直接进入气相中.

考虑这部分S2的特殊行为, 建立S2行为模型对多相平衡模型进行修正, 使其更接近实际生产情况.

1.3 算法开发上述氧气底吹炼铜多相平衡数学模型是一个典型的带有高维线性约束且复杂非凸的单目标优化问题, 其一般形式可以表示为式(8):

| $\begin{align} & \min f\left( x \right) \\ & st.\mathit{A}\cdot \mathit{x=b} \\ & \mathit{x}> \rm{0} \\ \end{align}$ | (8) |

式(8) 中, 目标函数f(x)由关于变量x各分量的非凸项所组成, 其中, 矩阵A为m行n列, 一般符合m < n.对于实际生产中的问题, 一般有A≥ 0且b≥ 0.在该类问题中, 搜索空间为x > 0, 每一个满足Ax=b的点被称为可行点, 而最终目的即为在所有可行点中获取使得f(x)目标函数最小的可行点.在氧气底吹炼铜多相平衡数学模型中, f(x)对应为反应体系总吉布斯自由能, 变量x对应的是平衡时各相中组分的摩尔数, 相应的矩阵A表示原子矩阵, 对应的b是进入反应体系中各元素的总摩尔量.

针对该模型的特点, 基于标准粒子群算法, 在种群拓扑结构、粒子位置和速度更新机制、全局和局部搜索能力平衡等多方面进行改进, 设计一种可以处理带高维线性约束非凸优化问题的改进粒子群优化算法(Highly Dimensional and Linearly Constrained PSO for Non-convexity Problem, HLPSO).在保证求解精度的同时, 能快速计算出结果, 且对初值无要求.

2 SKSSIM软件平台功能简介SKSSIM软件平台的主要功能是对氧气底吹炼铜过程进行模拟仿真计算, 明确氧气底吹炼铜过程中多元素的走向情况、反映体系中各组分之间的相互关系以及不同的过程参数对最终产物的影响情况, 从而降低直接在现场验证的风险, 指导生产实践过程.同时, 也可以在一定程度上对现场操作人员进行岗前模拟培训, 加深对氧气底吹炼铜工艺的认识和理解, 图 1、图 2分别为软件平台的登陆界面和功能导航界面.

|

| 图 1 登陆界面 Fig. 1 Login screen |

|

| 图 2 功能导航界面 Fig. 2 Navigation Interface |

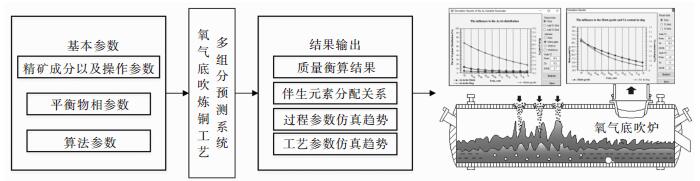

该模拟软件主要包含三大部分, 其一是基本参数的输入, 这是模拟仿真计算的基础条件; 其二是系统的核心部分, 即基于反应体系总吉布斯自由能最小的多相平衡模型及求解算法部分; 其三是仿真计算结果的输出或数据库存储, 包括工艺质量衡算结果、伴生元素在三相中的分配以及过程参数和工艺参数仿真的趋势结果.图 3所示为SKSSIM模拟软件功能图.

|

| 图 3 氧气底吹炼铜软件平台功能 Fig. 3 SKSSIM function diagram |

2.1 稳定工况下的计算

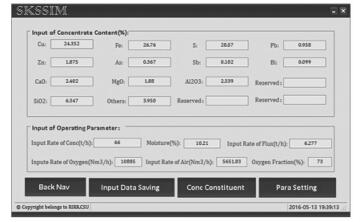

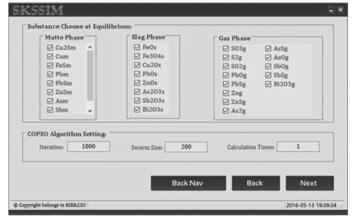

稳定工况下的工艺仿真计算需要确定输入精矿成分和相关操作参数, 如图 4所示, 该平台不仅可以计算精矿中的Cu、Fe、S等主金属, 还可对Pb、Zn、As、Sb、Bi等微量杂质元素进行计算; 为适应不同工厂的实际生产情况, 如图 5所示, 还需设置产物铜硫、炉渣、烟气中的成分种类以及算法参数, 对于工况波动比较大的情况, 可以设置不同的计算参数, 以保证计算结果可靠.稳定工况下的模拟仿真, 能够取代现场试验, 并准确获得入炉元素的流向, 模拟过程具有可重复性, 降低现场试验风险和生产成本.

|

| 图 4 稳定工况计算条件输入界面 Fig. 4 Input interface of calculation condition in the steady working condition |

|

| 图 5 平衡组元及算法参数设置界面 Fig. 5 Setting interface of compounds and algorithm parameters |

2.2 变工况下的计算

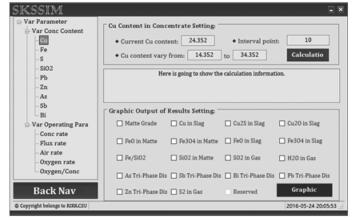

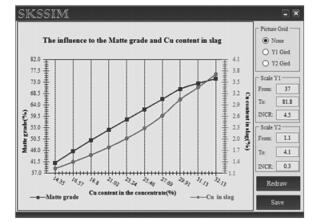

稳定工况下的计算, 只能预测给定工况下物料中各组分的分配情况, 对实际生产指导意义有限.受铜精矿来源、仪表显示误差、操作工人经验等因素影响, 氧气底吹炼铜工艺是一个复杂多变的动态过程.为实现稳定生产, 必须准确预测入炉物料成分大范围波动及工况剧烈变化时的生产结果.如图 6所示, SKSSIM软件平台允许精矿成分(Cu、Fe、S等)和操作工艺参数(加料速度、鼓风量等)在一定范围内波动, 并准确预测最终结果.如图 7是精矿中Cu含量对冰铜品位和渣含铜的影响, 随着精矿中Cu含量的增加, 冰铜品位不断升高, 同时渣含铜也不断上升.因此为保证Cu较高的直收率, 实际生产中冰铜品位一般不能过高.

|

| 图 6 变工况计算条件输入界面 Fig. 6 Input interface of calculation condition in the variable working condition |

|

| 图 7 仿真结果输出界面 Fig. 7 interface of calculation results |

2.3 杂质元素分配计算

随着铜矿资源日益复杂, 入炉伴生元素Pb、Zn、As、Sb、Bi含量越来越高, 研究其在冶炼过程中的分配行为, 实现杂质元素定向开路调控, 不仅可以提高铜产品的质量, 还可以更有效地保护环境, 实现资源的综合回收利用.

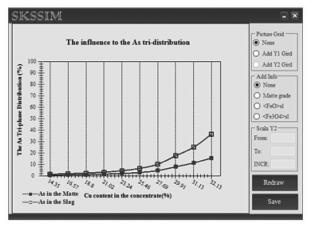

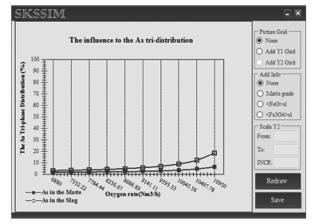

SKSSIM平台可以研究氧气底吹炼铜过程中精矿成分变化及操作工艺变化对杂质元素分配规律的影响.如图 8是精矿成分变化对杂质元素分配规律影响举例, 研究精矿中铜含量对砷元素在铜硫、炉渣和烟气三相分配比例的影响, 随着铜含量的增加, 砷元素在气相中的分配减少, 而在铜硫中的含量增加, 因此可以适当降低入炉精矿品位, 使砷元素富集在烟气中; 如图 9是操作工艺参数变化对杂质元素分配规律影响举例, 研究氧气鼓入速率对砷元素分配规律的影响, 由于氧气鼓入速率与铜硫品位正相关, 因此该图也能反映出铜硫品位对砷元素分配规律的影响.由图 9可知, 随着氧气鼓入速率(冰铜品位)的增加, 进入烟气中的砷减少, 而在冰铜和炉渣相中的分配呈略微上升趋势, 所以实际生产中氧气鼓入速率(冰铜品位)应控制在适当范围内.

|

| 图 8 工况条件对杂质元素分配的影响 Fig. 8 Effect of working condition on the distribution of impurity elements |

|

| 图 9 工艺参数对杂质元素分配的影响 Fig. 9 Effect of process parameter on the distribution of impurity elements |

以上仅举例介绍SKSSIM软件平台的部分功能, 说明其对氧气底吹炼铜工业生产的重要指导意义.此外, 由于该软件平台计算速度极快, 因此还可将其集成DCS、PLC等在线监控系统, 利用仿真结果反馈调节生产过程, 提供最佳的生产工艺条件, 真正实现数字化底吹炉.

3 SKSSIM在氧气底吹炼铜生产中的实际应用 3.1 计算条件以国内某氧气底吹炼铜厂的稳定生产工况为对象, 在SKSSIM中分别输入精矿成分与操作工艺条件, 进行模拟计算.

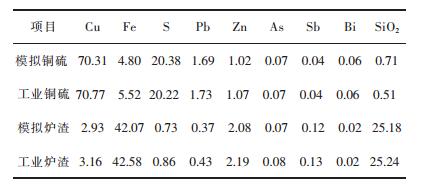

3.2 部分计算结果在上述氧气底吹炼铜厂生产过程中, 能够实现自热熔炼, 而且产出高品位铜硫, 因而在整个冶炼过程中几乎不需要添加任何燃煤.氧气底吹炼铜工艺中多相平衡模型的计算依赖上述入炉精矿成分和工艺操作参数, 同时在上述生产工况下, 选取处理得到的工业生产数据与模拟仿真计算结果进行对比, 如表 1和表 2所示.

| 表1 铜硫和炉渣模拟数据同工业生产数据对比-览/(质量分数, %) Table 1 Comparison of the predicted data with the actual plant data of the matte and slag content/ (mass fraction, %) |

|

| 点击放大 |

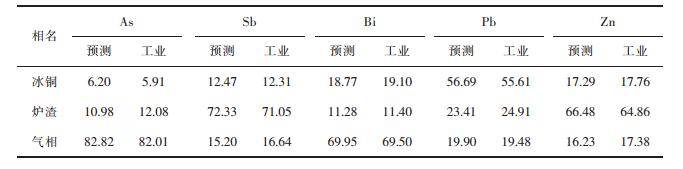

| 表2 微量杂质元素分配模拟数据同工业生产数据对比一览/% Table 2 Comparison of prediction data with the actual plant data of the minor element distribution/% |

|

| 点击放大 |

由表 1可以看出, 模拟仿真预测数据同实际工业生产数据基本吻合, 由于模拟假设冰铜中Pb、Zn等物质以硫化物形式存在, 故造成Cu、Fe含量略低于实际生产数据, 而S含量略高于实际值.模拟计算的冰铜品位和工业生产的冰铜品位分别是70.31 %和70.77%;此外, 冰铜中铁的质量分数在预测计算和实际生产中分别是4.80 %和5.52%;铜渣中铁的质量分数分别是42.07 %和42.58%.结果表明冰铜和炉渣模拟计算数据在工业生产数据的一致性, 即便包括微量杂质元素铅、锌、砷、锑、铋等模拟结果也与实际结果相一致.

从表 2可以看出, 仿真计算微量杂质元素在三相(冰铜、炉渣、气相)中的分配比例同实际工业生产统计数据也比较符合.其中, 砷元素在冰铜、炉渣、气相这三项中分配系数分别是:0.062、0.110、0.828;锑元素在三相中的分配系数分别是:0.125、0.723、0.152;铋元素在三相中的分配系数分别是:0.188、0.113、0.700;铅元素在三相中的分配系数分别是:0.567、0.234、0.199;锌元素在三相中的分配系数分别是:0.173、0.665、0.162.由模拟结果可知, 不同杂质元素在三相中分配倾向是不同的, 同时更进一步印证模拟结果的可靠性.

4 结论基于氧气底吹炼铜机理研究, 设计应用改进粒子群算法, 研发了氧气底吹炼铜模拟软件SKSSIM, 具有如下功能:

1) SKSSIM软件平台能对不同原料配比、不同工况条件下的氧气底吹炼铜工艺进行模拟预测, 且模拟结果可靠;

2) SKSSIM软件平台能准确预测生产工况剧烈变化对工艺参数(如铜锍品位、渣含铜等)和伴生元素(如砷、锑、铋等)分配的影响, 对优化工艺生产条件、实现伴生元素分配可控, 提高冶炼能力具有重要意义;

3) SKSSIM软件平台具有快速输出物料平衡与热平衡的特性, 可将其集成DCS、PLC等在线监控系统, 实现生产过程的精细化控制.

| [1] | 陈知若. 底吹熔池炼铜技术的应用[J]. 中国有色冶金, 2009, 38(5): 16–22. |

| [2] | 梁帅表, 陈知若. 氧气底吹炼铜技术的应用与发展[J]. 有色冶金节能, 2013, 29(2): 16–19. |

| [3] | 李明周, 童长仁, 黄金堤, 等. 基于Metcal的铜闪速熔炼-转炉吹炼工艺全流程模拟计算[J]. 有色金属(冶炼部分), 2015(9): 20–25. |

| [4] | 李晓明. 铜闪速炉和转炉冶金计算CUFC软件开发[J]. 过程工程学报, 1997, 18(3): 277–281. |

| [5] | 王明, 谌启明. METSIM冶金过程模拟系统在工程设计中的应用[J]. 稀有金属与硬质合金, 2009, 37(4): 64–67. |

| [6] | 谭靓慧, 杨宁, 葛蔚. 流程模拟软件SysCAD及其在过程工业中的应用[J]. 计算机与应用化学, 2009, 26(10): 1217–1227. DOI: 10.3969/j.issn.1001-4160.2009.10.004. |

| [7] | 赵永成, 李兵. MetCal 在双底吹连续炼铜工艺全流程模拟计算中的应用[C]//中国有色金属学会重有色金属冶金学术委员会. 全国底吹冶炼技术、装备创新与发展研讨会论文集, 北京:中国有色金属学会,2016:27-35. |

| [8] | 廖立乐, 郭学益, 王亲猛, 等. 基于METSIM氧气底吹炼铜工艺性能分析[J]. 有色金属科学与工程, 2014, 5(5): 49–55. |

| [9] | 郭学益, 王亲猛, 廖立乐, 等. 铜富氧底吹熔池熔炼过程机理及多相界面行为[J]. 有色金属科学与工程, 2014, 5(5): 28–34. |

| [10] | 郭学益, 王亲猛, 田庆华, 等. 氧气底吹铜熔炼工艺分析及过程优化[J]. 中国有色金属学报, 2016, 26(3): 689–698. |

| [11] | 王亲猛, 郭学益, 廖立乐, 等. 氧气底吹炼铜多组元造锍行为及组元含量的映射关系[J]. 中国有色金属学报, 2016, 26(1): 188–196. |

| [12] | 王亲猛, 郭学益, 田庆华, 等. 氧气底吹铜熔炼渣中多组元造渣行为及渣型优化[J]. 中国有色金属学报, 2015, 25(6): 1678–1686. |

| [13] | WEAST R, ASTLE M, BEYER W. CRC handbook of chemistry and physics[M]. Boca Raton, FL: CRC Press, 1988. |

| [14] | 郑小青, 魏江, 葛文锋, 等. 通用Gibbs反应器的机理建模和求解方法[J]. 计算机工程与应用, 2014, 50(19): 241–244. DOI: 10.3778/j.issn.1002-8331.1304-0402. |

| [15] |

TAN P, ZHANG C. Computer model of copper smelting process and distribution behaviors of accessory elements[J].

Journal of Central South University of Technology, 1997, 4(1): 36–41. DOI: 10.1007/s11771-997-0027-y. |

| [16] | 张传福, 谭鹏夫, 曾德文, 等. 砷、锑、铋在铜熔炼中的分子形态[J]. 中南矿冶学院学报, 1994, 25(6): 706–709. |

| [17] | 曹宇博. 底吹炉铜冶炼过程智能控制技术研究与应用[D]. 沈阳: 东北大学, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10145-1015702461.htm |

2017, Vol. 8

2017, Vol. 8