| 废旧铅酸蓄电池综合回收试验研究 |

2013年工信部发布权威电池行业运行报告指出:铅酸蓄电池是2012年度4大类主要电池类型中唯一产量增加的一类.铅酸蓄电池具有廉价、可回收和特殊的电化学优势,长期占据化学电池的半壁江山,累计产量达到1.75亿kVAh,同比增长了27.3 %.另一方面,大量铅酸蓄电池的应用造成废旧铅酸蓄电池的产量也逐年增加[1-2].2013年,中国再生铅产量为150万t,同比增长7.1 %.占精铅消费量的30 %.到2015年再生铅产能将到达或超过344万t[3].综合分析测算,与原生铅相比,生产每吨再生铅相当于节能659 kg标煤,节水235 m3,减少固体废物排放128 t,减少排放二氧化硫0.03 t;与原生铅矿资源开发利用相比,再生铅产业相当于节能98.9万t标煤,节水3.5亿m3,减少固废排放1.92亿t,减少二氧化硫排放4.5万t[4].目前,美国再生铅占铅总量的70 %以上,欧洲占78 %,全球平均大约为50 %,而我国仅占25 %[5].这与我国是世界上最大的铅生产国和消费国的地位不相匹配.由于再生铅生产原料85 %来自废铅蓄电池[6],因此废铅蓄电池的回收利用工艺将成为解决铅污染与铅资源问题的重要因素.

废铅酸电池由塑料外壳、板栅、铅膏、隔板和硫酸等组成[7-8],其中格栅约占废蓄电池总量的25 %,塑料外壳占20 %,隔板占1 %,其余的54 %为铅膏、电解液和各种接头、跨接板等[9].从废旧铅蓄电池中回收金属铅的方法有火法,干湿联合法和全湿法[10-11].无论哪一种,都必须把电池破碎,把电池中的各种有价成分进行有效的分离.要想提高铅回收率、减小对环境的污染,预处理技术至关重要,如意大利Engitec公司开发的CX破碎分选系统,美国M.A公司开发的M.A破碎分选系统和俄罗斯的重介质分选系统[12-14].我国在废铅酸蓄电池再生利用过程中,大约有75 %为分散的小作坊或小企业,再生铅行业与国外相比还有很大的差距[15].我国的专家也提出了一些可行性的分选工艺并且申请了专利,如张邦安等[16]采用筛分-粗粒级螺旋分级机除塑料-中粒级球磨-球磨料摇床分选流程,将板栅、铅膏和塑料分离;杨春明、何杰、浙江工业大学、株洲金鼎高端装备有限公司等申请了相关的专利[17-20].

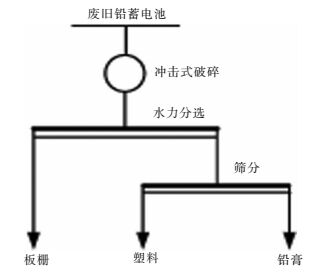

文章设计一种水介质流化床分选器,采用冲击式破碎机-水介质流化床-筛分联合工艺流程,使废铅酸蓄电池中铅膏、板栅和塑料得到了高效回收.自主设计的水介质流化床能使物料分离彻底,金属回收率高,在工艺中既避免了二次污染,又实现了水的循环使用.

1 水介质流化床分选器 1.1 水介质流化床分选器原理水介质流化床分选器是一种无传动部件的水力分选装置.水力分选装置是根据破碎后产品密度之间的差异,根据不同密度、不同粒度颗粒在水中的沉降速度的不同,将产品分开的一种设备.该水力分选装置有给水口、给矿口、溢流排矿口、沉砂排矿口.给水口位于该分选装置的最高面上,由泵通过管道,在挡板的一侧垂直加入循环水,水流在一定的速度和压力下,冲击在低端的沉砂排料口,使挡板的另一侧水流上升,上升到溢流口时,从溢流口排出,破碎后的电池从挡板的另一侧给入分选装置,在上升的水流中实现分选,轻密度的塑料和细颗粒的铅膏从溢流口排出,大颗粒、高密度的板栅则沉入底部,从沉砂排矿口排出.实现了一次分选.由于在破碎后塑料的颗粒集中在2.2 mm以上,而铅膏的颗粒在1 mm以下,所以利用直线振动筛,在喷加循环水的条件下即可实现分离.在工业生产中沉入底部的板栅,可以通过螺旋输送机运出分选器的底部.通过对破碎后各种产品的筛分,根据密度、颗粒的大小,计算出在分选区的沉降末速,通过调节水的流量改变分选区上升水流的速度,实现颗粒的水介质分选.水介质流化床的分选器的辅助设备有变频水泵、流量计、水管、阀门及水池等.

1.2 沉降末速计算矿物在静止的水介质中沉降属于两相流范畴,所以要考虑流体的黏滞性,通常固体在流体中运动会受到2种阻力,一种是由于层流体附着在固体表面,层流体和邻层流体间的内摩擦力,简称黏性阻力;另一种是为压差阻力,压差阻力的实质是尾随运动着的固体后面的流体中,有涡旋产生.固体相对于流体的速度小时涡旋还未形成,压差阻力可被忽略,这时,阻力可视为只有前一种.而静止的水介质基本上属于黏性流体,所以矿物在静止的水介质中运动,其雷诺数Re可通过以下公式计算:

| $Re = \frac{{\rho {d_0}{\upsilon _0}}}{\mu }$ | (1) |

| ${\upsilon _0} = \frac{{\sqrt {\pi \left( {\delta - \rho } \right)g{d_0}} }}{{\sqrt {6\varphi \rho } }}$ | (2) |

| $R{e^2}\varphi = \frac{{{G_0}\rho }}{{{\mu ^2}}}$ | (3) |

式(1)~式(3)中:Re为运动矿粒的雷诺数;d0为矿粒的直径;v0为矿粒的相对速度;μ为运动介质φ的黏度;δ为矿粒的密度;ρ为介质的密度.

代入数据可得到Re2φ=77219.3.

球形颗粒在介质中沉降末速的流体力学公式为:

| ${V_0} = K{d^{3n - 1}}{D_n}^{1 - 2n}{\mathit{\Delta }^n}$ | (4) |

由于球形颗粒在介质中的最终沉降是在过渡区域末端发生,此时n=5/9,代入式(4)中可得出过渡区间末端的沉降速度公式为:

| ${V_{0{\rm{en}}}}{\rm{ = }}K{d^{2/3}}{D_n}^{ - 1/9}{\mathit{\Delta }^{5/9}}$ | (5) |

当介质为水时,K=37.2,Dn=0.01 m2/s,所以在水中的沉降末速为

| ${V_{0{\rm{in}}}}{\rm{ = }}62.1{d^{3/2}}{\mathit{\Delta }^{5/9}}$ | (6) |

式(6)中:Dn为水的动力黏度;Δ为相对密度,Δ=(δ-ρ)/δ.

代入密度δ=6.92 g/cm3,d=0.11 cm可以求得V0=31.84 cm/s,即当上升水速为31.84 cm/s时,恰好使低密度物料悬浮.

2 实验 2.1 实验原材料实验采用超威6-DZM-20电动自行车专用电池,该电池为电动车用密封铅酸蓄电池,具有6个互不相通的单格,每个单格有一个电极组.该电池额定电压12 V,额定容量20 Ah,参考重量为7.1 kg,长181 mm,宽77 mm,高170 mm,总高172 mm.其组分质量分数为:板栅24 %~30 %,铅膏30 %~40 %,塑料外壳5 %~7 %,电解液11 %~30 %,隔板2 %~3 %.塑料的密度约为1.05 g/cm3,铅膏的密度约为6.92 g/cm3,板栅的密度约为10.45 g/cm3.其外观图如图 1所示.

|

| 图 1 实验用的废旧铅酸蓄电池 Fig. 1 Sample of waste lead-acid battery |

2.2 实验设备

废铅酸蓄电池采用自主设计的冲击式破碎机,整机型号为MX-320 mm×620 mm.水介质流化床分选器为自主设计.

2.3 选矿工艺与方法废铅酸蓄电池的处理工艺流程如图 2所示,该工艺采用的是“冲击式破碎-水力分选-筛分”的联合工艺.首先将废旧铅蓄电池进行拆解,排出其中酸液并清洗.将拆解后的电池进行湿式冲击式破碎,破碎后的产品通过自主研制的水介质分选器进行水利分级,使得板栅产品与铅膏、塑料产品得到分类富集.而富集后的铅膏、塑料产品,由于粒度的差异,通过5 mm的振动筛即可实现2种产品的分离.该工艺中改变冲击式破碎机里锤头的个数,可改变破碎产品的粒度组成,调节泵流量的大小,即可得到不同上升水速下的产品组成,达到需要的分选效果.将分选出的板栅,铅膏和塑料分别称重,手工挑选出各产品中的其他成分,以回收率和互含率评价分选效果.

|

| 图 2 废铅酸蓄电池破碎分选全流程示意 Fig. 2 Flowsheet of crushing and sorting on waste lead-acid battery |

3 结果与讨论 3.1 不同组锤头下的破碎效果

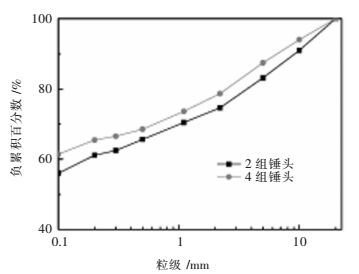

影响MX-320 mm×620 mm冲击式破碎机破碎效果的因素有破碎时冲洗水的大小,破碎腔锤头的形状及锤头的个数.其中破碎腔的锤头组数是影响破碎效果和处理能力的最主要的因素.给料为连续给料,固定破碎时间为18 s,进水流量为0.25 m3/h,分别调节破碎机锤头个数为2组锤头和4组锤头,其破碎后粒度分布如图 3所示.

|

| 图 3 不同组数锤头的破碎产品粒度分布 Fig. 3 Crushing product size distribution of different sets of hammer |

从图 3可以看出,4组锤头破碎产品粒度更细,其≤0.1 mm含量比2组锤头时高4.9 %,在≥10 mm以上组分少3 %. 4组锤头更有利于大块塑料的破碎;2组锤头和4组锤头下破碎产品粒度曲线近似平行,2种不同锤头数目对产品的粒度分布影响不大,0.1~10 mm之间所占的比例相近,产品结构相似.采用4组锤头会减少破碎的时间,增加破碎机的处理量,提高利用效率,也会增加锤头的磨损.

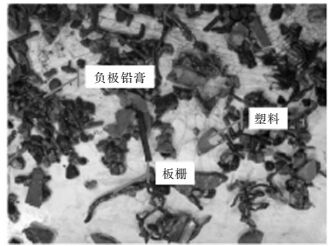

冲击式破碎机有效实现了废旧铅酸蓄电池的选择性破碎,使破碎产品具有明显的分形特征,图 4列出了电池在破碎水流量为0.25 m3/h、破碎时间为18 s条件时2.2~10 mm的破碎产物图.

|

| 图 4 2.2~10 mm破碎产品 Fig. 4 Broken products in size of 2.2~10 mm |

从图 4可以看出,其破碎产品中负极铅膏以粒状形式存在,板栅以条状形式存在,塑料以片状形式存在,具有很好的形态分布,为后续的水力分选提供了良好的条件.

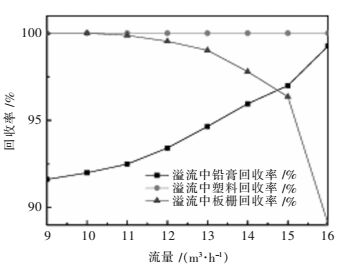

3.2 不同水流下的分选效果分选器分选区的上升水速大小是影响分选效果的主要因素,不同的水速大小可以得到不同的产物及不同的回收率、互含率,实验中通过调节流量的大小调节分选区的上升水速,得到的结果如图 5所示.

|

| 图 5 流量与各产物的回收率关系 Fig. 5 Relationship between flow rate and recovery of each product |

从图 5可以得出,由于塑料的密度较小,在流量为9 m3/h时,或者流量再减小时,所有的塑料产品从溢流口排出,其回收率达到100 %,由于板栅的粒度大,密度大,所有的板栅都存在于沉砂中,细小的铅膏会随水从溢流口排出,而板结的小颗粒铅膏存在于沉砂中,随着流量的增加,分选区的分选速度增大,小颗粒的铅膏在上升水流中向上运动,从溢流口排出,其回收率逐渐增加;已被破碎板栅虽然密度较大,但随着水速的增加,一部分短小的板栅会随上升水流从溢流口排出,导致沉砂中板栅的回收率降低.要使铅膏全部成为溢流产品,分选流量应≥16 m3/h.但此时溢流产品中混有板栅,板栅的损失率高达10.92 %.要使板栅全部成为沉砂产品,分选流量应≤11 m3/h.但此时沉砂产品中混有铅膏,铅膏的损失率达7.51 %.综合考虑板栅和铅膏的各自分选回收率,应设置分选流量为12 m3/h.此时,溢流产品中板栅占有率仅为0.02 %,沉砂中铅膏主要为风干板结的铅膏,占有率达到24.43 %.

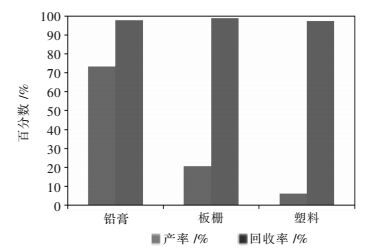

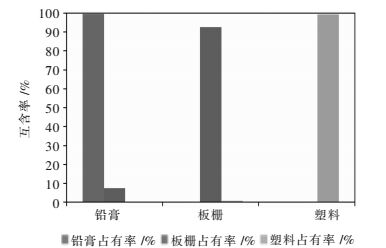

3.3 全流程分选指标采用图 2所示的破碎分选流程,破碎锤头组数为4组,采用水流流量为12 m3/h,筛孔尺寸为5 mm,对电池进行破碎分选全流程试验分选结果如图 6、图 7所示.

|

| 图 6 各产品中的产率及其回收率 Fig. 6 Yield and recovery rate of production |

|

| 图 7 各产品中的互含率 Fig. 7 Occupancy rate of production |

从图 6、图 7中可以看出,对电动车废铅酸蓄电池而言,经上述破碎-分选-筛分工艺流程,能获得铅膏、板栅和塑料等3种产品.其中铅膏的产率为73.34 %、回收率为97.97 %;板栅的产率为20.58 %、回收率为98.91 %;塑料的产率为6.08 %、回收率为97.39 %.铅膏产品中混入有少量的板栅和塑料,它们的占有率分别为0.22 %和0.28 %.板栅产品中混入有少量的大颗粒铅膏,其占有率为7.36 %.由于这部分混入的铅膏粒度大,故难于用水力分选进行有效分离.由于破碎后的板栅为长条状,容易与塑料粘连,所以塑料产品中混入有少量的板栅,其占有率为0.74 %.

4 结论1)冲击式破碎机可以选择性的破碎铅酸蓄电池,破碎机锤头的数目影响铅酸蓄电池的处理量和粒度分布,实验中采用4组锤头的破碎效果优于采用2组.冲击破碎的产物具有良好的分形特征.

2)水介质流化床分选器可以有效地对破碎产品进行分离,同时采用不同大小的流量可以获得不同的产品组成,当流量为12 m3/h时,细粒的铅膏,塑料和板栅都能较好的分离,但由于铅膏的风化板结,导致沉砂中铅膏含量较大,降低板结铅膏的粒度大小成为影响铅膏回收率的主要因素,也是后续的研究方向.

3)通过全流程实验,塑料、铅膏和板栅3组分的回收率达到97 %以上,铅膏中板栅和塑料占有率小于0.5 %,塑料中板栅和铅膏的占有率小于1 %.取得了良好的分选回收效果.

综上所述,利用冲击式破碎以及水力分选可以对废旧铅蓄电池的回收分选起到一个良好的效果,同时水介质流化床分选器的设计具有一定的参考价值,对后续的工业分选有一定的指导意义.

| [1] | 王桂君, 丛美超. 国内外废旧铅酸蓄电池回收模式探讨[J]. 工业安全与环保, 2014, 40(11): 52–54. DOI: 10.3969/j.issn.1001-425X.2014.11.016. |

| [2] | 赵小健. 铅蓄电池工业清洁生产与污染治理技术研究[J]. 环境科学与管理, 2015, 40(2): 192–195. |

| [3] | 曹国庆. 我国废铅蓄电池产生量与再生铅产能的讨论[J]. 再生资源与循环经济, 2014, 7(4): 34–38. |

| [4] | 尚辉良. 2013年中国再生铅产业经济运行分析[J]. 中国资源综合利用, 2014, 32(3): 12–14. |

| [5] | 马琳亭, 李玉. 铅酸蓄电池拆解分选新工艺研究[J]. 甘肃冶金, 2014, 36(2): 111–113. |

| [6] | 陈扬, 邵春岩, 张正洁, 等. 中国再生铅产业可持续健康发展面临的问题和建议[C]//中国有色金属工业协会再生金属分会. 第八届再生金属国际论坛论文集, 北京: 中国有色金属工业协会, 2010. |

| [7] | 杨慧芬. 固体废物资源化[M]. 北京: 化学工业出版社, 2004. |

| [8] | 郭翠香, 赵山才. 我国含铅废物现状及铅回收技术研究进展[J]. 有色冶金设计与研究, 2007, 28(2/3): 46–49. |

| [9] | 傅欣, 贡佩芸, 傅毅诚. 废铅蓄电池的综合回收利用研究[J]. 再生资源研究, 2007(4): 25–27. |

| [10] | 李忠卫, 尚辉良. 我国再生铅产业发展的现状与瓶颈[J]. 有色冶金设计与研究, 2014, 35(3): 58–62. |

| [11] | 潘军青, 边亚茹. 铅酸蓄电池回收铅技术的发展现状[J]. 北京化工大学学报(自然科学版), 2014, 41(3): 1–12. |

| [12] | 胡红云, 朱新峰, 杨家宽. 湿法回收废旧铅酸蓄电池中的研究进展[J]. 化工进展, 2009, 28(9): 1662–1667. |

| [13] |

RAMUS K, HAWKINS P. Lead/acid battery recycling and the new Isamelt process[J].

Journal of Power Sources, 1993(42): 299–313. |

| [14] | 高倩, 朱龙冠, 舒月红, 等. 废旧铅酸蓄电池破碎分选研究与探讨[J]. 蓄电池, 2013, 50(1): 3–7. |

| [15] | 陈文坚. 废旧蓄电池污染现状及防治对策与建议[J]. 环境科学, 2014(9): 31–33. |

| [16] | 张邦安, 康平. 废铅酸蓄电池分选试验[J]. 有色金属(选矿部分), 1998(4): 17–19. |

| [17] | 杨春明. 废铅酸蓄电池破碎分选机及分选方法[P]. 中国: 101979165A, 2011-02-23. |

| [18] | 株洲金鼎高端装备有限公司. 废铅酸蓄电池自动破碎分选系统及方法[P]. 中国: 102615095A, 2012-04-10. |

| [19] | 何杰. 废铅酸蓄电池破碎分选机[P]. 中国: 202270701U, 2012-06-13. |

| [20] | 浙江工业大学, 上虞奥龙电源有限公司. 一种废铅酸蓄电池破碎分选方法及专用塔式重力分选器[P]. 中国: 101170203 A, 2008-04-30. |

2017, Vol. 8

2017, Vol. 8