| 固溶时间对Cu-Ni-Si-Mg合金组织性能的影响 |

随着集成电路向高密度、小型化、多功能化发展,市场对集成电路引线框架材料提出了更高的要求. Cu-Ni-Si系合金作为一种析出强化型合金因其具有高强度、良好的导电性以及经济性,已成为应用前景较为广阔的引线框架材料[1-3].为了得到综合性能较好的超高强铜合金组织,需要了解固溶时间对该合金组织、强度及导电率的影响.因为固溶时间作为影响固溶过程基体中第二相回溶量的一个重要因素,其与时效时析出强化相的量有着密切关系.不同固溶时间条件下,第二相回溶于基体中的程度不同,从而对后续时效处理后的组织性能产生明显差异[4-6].但目前关于高性能的Cu-Ni-Si系合金的研究多为固溶处理后时效对其组织和力学性能的影响,而对组织性能随固溶时间的变化的研究不多[7-14].因此,文中以某厂生产的Cu-Ni-Si-Mg合金冷轧板成品为例,对其取样并进行不同时间的固溶处理,对比不同固溶时间下试样的微观组织与力学性能及电导率的差异,以期找到较合理的固溶时间,为后期实验做准备.

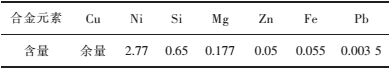

1 材料和方法试验用材料为成品Cu-Ni-Si-Mg合金冷轧板,其化学成分如表 1所示.

| 表1 试验用Cu-Ni-Si-Mg合金冷轧板的化学成分/(质量分数,%) Table 1 Chemical compositions of the experimental Cu-Ni-Si-Mg alloys/(mass fraction, %) |

|

| 点击放大 |

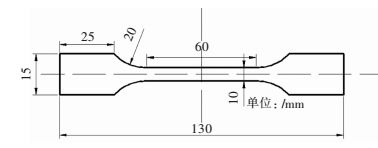

将0.3 mm厚的冷轧板在箱式电阻炉中进行固溶处理,固溶温度为900 ℃,固溶时间为30 s、60 s、90 s、120 s.在固溶处理后的板材上,采用钼丝切割方法分别沿厚度方向贯穿切割8 mm×10 mm的长条试样,之后经预磨抛光后,采用5 g FeCl3+12.5 mL HCl+100 mL酒精溶液浸蚀,使用ZEISS Axioskop型光学显微镜观察其金相组织,并用ZEISS EIGMA热场发射扫描电镜观察组织形貌.在剩余板样中分别按照GB/T228.1-2010《金属材料拉伸试验第1部分室温试验方法》中所规定的制成原始标距为25 mm的标准拉伸样各3个,其形状和尺寸如图 1所示,在SUNS万能拉伸试验机上进行拉伸试验,拉伸速度5 mm/min,然后求取3个试样屈服强度和抗拉强度的平均值,并比较Cu-Ni-Si-Mg合金冷轧板不同固溶时间下的强度.导电率的测量采用PC9A型数字微欧计,有效测量长度为100 mm,测量误差≤1 μΩ.

|

| 图 1 拉伸试样几何尺寸 Fig. 1 Geometrical dimension of specimen for tensile test |

2 结果与分析 2.1 固溶时间对Cu-Ni-Si-Mg合金冷轧板显微组织的影响

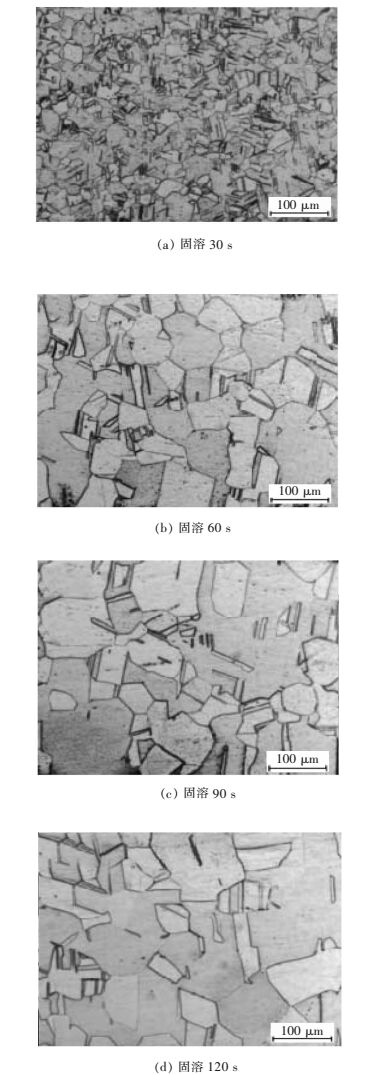

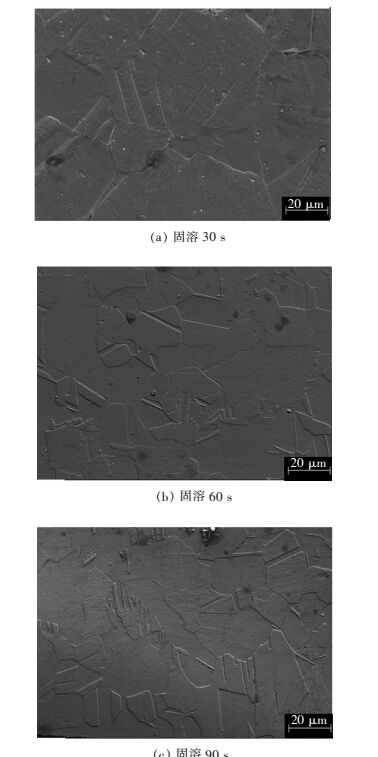

图 2(a)~图 2(c)为试样浸蚀后的显微组织照片. 图 2(a)为冷轧板固溶30 s后得到的完全再结晶组织,容易看出,组织晶粒细小,第二相呈点状、断续条状分布在基体上,并有大量的孪晶存在;随着固溶时间的增加,在晶界表面能的驱动下,新晶粒互相吞食而长大,由于第二相粒子的大量回溶,60 s时基本回溶完全(如图 2(b)所示),使得分散颗粒对晶界的阻碍作用大幅减弱,晶粒长大速度相对较快,固溶到60 s时的晶粒以尺寸均匀的等轴晶为主;继续延长固溶时间,晶粒长大速度放缓,从而得到相应条件下较为稳定的尺寸.这是由于固溶温度对刚完成再结晶时的晶粒尺寸影响比较弱[15-17],根据Johnson-Mehl方程,再结晶后的晶粒尺寸d与长大速率G之间存在着下列关系:

|

| 图 2 Cu-Ni-Si-Mg合金在900 ℃温度下固溶不同时间的金相组织(OM) Fig. 2 OM microstructure of Cu-Ni-Si-Mg alloy on different solution time at 900 ℃ |

| $d = 常数 \times {\left( {\frac{G}{N}} \right)^{1/4}}$ |

其中,d为晶粒尺寸,N为形核率,G为长大速率,由上式可见,凡是影响N,G的因素,均能影响再结晶的晶粒大小,因为它对刚完成再结晶的晶粒的N/G比值影响微弱,所以继续延长固溶时间对刚完成再结晶时的晶粒尺寸影响不大.

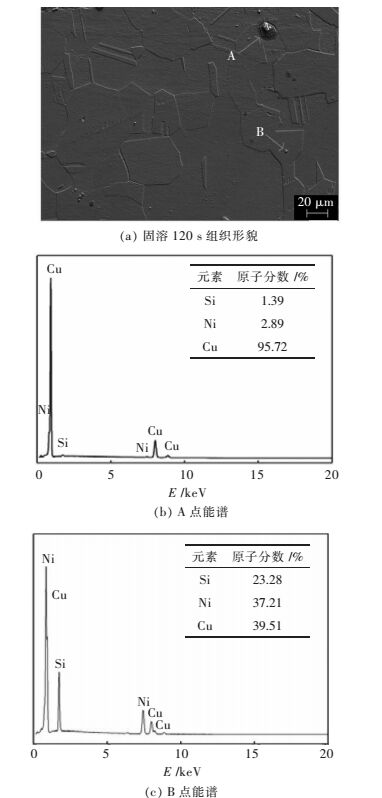

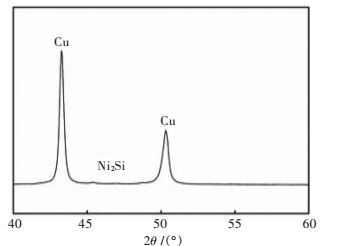

图 3(b)、图 3(c)分别为Cu-Ni-Si-Mg合金在900 ℃温度下固溶120 s时间下A、B两处析出相的能谱,显然,A、B两处析出相都主要由Cu、Ni、Si 3种元素组成,但元素的分布有所差异,A处3种元素的含量由高到低依次是Ni、Cu和Si,而B处Cu元素的含量最高,其次是Ni和Si.进一步对该析出相做一个物相分析,图 4所示为合金的XRD衍射图谱,可以看到合金时效后的图谱中出现了一个小峰值,利用XRD分析软件jade对图谱中各峰值进行标定,确定该析出相为Ni2Si相. Ni2Si相粒子具有复杂的正交结构,强度高、难变形,对位错具有较强的钉扎作用.

|

| 图 3 Cu-Ni-Si-Mg合金在900 ℃温度下固溶120 s的组织形貌及能谱 Fig. 3 EDS microstructure of Cu-Ni-Si-Mg alloy on 120 s solution time at 900 ℃ |

|

| 图 4 Cu-Ni-Si-Mg合金XRD谱 Fig. 4 XRD patterns of Cu-Ni-Si-Mg alloy |

2.2 固溶时间对力学性能和电导率的影响

图 5所示为不同固溶时间下合金的力学性能和电导率变化曲线.从图 5(a)中可看出,固溶初期抗拉强度和屈服强度迅速下降,之后逐渐平缓,当固溶时间达到120 s时,抗拉强度和屈服强度分别由30 s时的377 MPa、242 MPa降至206 MPa、81 MPa.为了更好的解释合金的力学性能的变化曲线,对Cu-Ni-Si-Mg合金在900 ℃温度下固溶不同时间的合金组织进行了电镜扫描,扫描结果如图 6所示.综合扫描结果分析可知:由于固溶初期析出相Ni2Si回溶速度较快,析出相对位错的“钉扎作用”减弱,且位错密度显著降低(加工硬化程度减弱),致使抗拉强度和屈服强度迅速下降,但随着时间的延长,基体中析出相的含量减少,回溶速度减慢且析出相的回溶量降低,所以抗拉强度和屈服强度趋于平稳[18-19].另一方面,固溶初期晶粒迅速长大,由Hall-Petch公式,反映晶内对变形的阻力σo与反映晶界对变形的影响系数K之间存在下列关系:

|

| 图 5 不同固溶时间下试样的强度与延伸率及导电率变化规律 Fig. 5 Strength and electrical conductivity as well as elongation of sample on different solution time |

|

| 图 6 Cu-Ni-Si-Mg合金在900 ℃温度下固溶不同时间的高倍组织(SEM) Fig. 6 SEM microstructure of Cu-Ni-Si-Mg alloy on different solution time at 900 ℃ |

| ${\sigma _s} = {\sigma _{\rm{o}}} + K{d^{ - 1/2}}$ |

由此可知,随着晶粒的长大和进一步粗化,导致合金强度迅速下降的原因在于粗大晶粒的晶界前塞积的位错数目多,导致应力集中,开动了相邻晶界的位错源,从而利于滑移的传递而使强度降低.从图 5(b)中可见,随着固溶时间的增加,延伸率呈现出先增大后减小的变化趋势.其主要原因是Cu-Ni-Si-Mg合金冷轧板组织一开始时合金中存在大量的冷轧组织,延伸率较小.随着固溶时间的继续增加,晶粒发生再结晶,加工硬化现象被消除,合金的塑性和韧性得以恢复,虽然析出相基本完全回溶,但溶质原子还来不及充分扩散,所以表现为延伸率的显著提高,到60 s时达到最大值为52 %;60 s之后,析出相粒子回溶数量逐渐增加,且此时合金的晶粒尺寸较大,导致合金的拉伸变形时,合金的有利位向晶粒减少,所以表现为延伸率下降,合金塑性降低.

Cu-Ni-Si-Mg合金在不同固溶时间下的电导率变化如图 5(b)所示.可以看出,导电率呈现出随固溶时间的延长先减小,之后逐渐平缓的变化趋势,其中30 s时的导电率为24 %IACS,到60 s时为19 %IACS,之后随固溶时间的增加变化不明显.这是因为当温度一定时,固溶初期析出相回溶速度较快,当固溶到60 s时,析出相基本完全回溶, 而且晶体中点缺陷的不断运动,最终得到溶质原子和空位的双重过饱和固溶体.过饱和程度的增加, 使固溶体基体晶格产生了较严重的歪扭畸变, 基体点阵电子散射源的数量和密度增加, 增大了电子传导时的散射, 导致导电率减小[20].固溶60 s之后,随着时间的延长,析出相含量减少,回溶速度减慢,所以导电率趋于平稳.

3 结论1)合金冷轧板在900 ℃温度下固溶时,析出相随固溶时间的延长迅速溶于基体,固溶到60 s时基本回溶完全,但还需要进一步延长固溶时间完成扩散.

2)Cu-Ni-Si-Mg合金冷轧板在900 ℃温度下固溶时,屈服强度、抗拉强度和电导率在固溶初期下降速度较快,随固溶时间的延长,逐渐趋于平缓.当固溶时间为60 s时,三者分别由30 s时的377 MPa、242 MPa、24 %IACS降至238 MPa、76 MPa、19 %IACS.

3)Cu-Ni-Si-Mg合金冷轧板在900 ℃温度下固溶时,延伸率随固溶时间的延长表现出先增大后减弱的变化趋势,其中,固溶时间为60 s时,其延伸率达到峰值52 %,之后开始逐渐下降.

| [1] | 黎三华, 雷前, 李周, 等. 超高强Cu-Ni-Si-Mg-Cr合金的组织和性能[J]. 有色金属科学与工程, 2014, 5(5): 35–38. |

| [2] |

LI D, FRANKE P, FURTAUER S, et al. The Cu-Sn phase diagram part Ⅱ: New thermodynamic assessment[J].

Intermetallics, 2013, 34(1): 148–158. |

| [3] |

LARBI F H, AZZEDDINE H, BAUDIN T, et al. Microstructure and texture evolution in a Cu-Ni-Si alloy processed by equal-channel angular pressing[J].

Journal of Alloys & Compounds, 2015, 638(5): 88–94. |

| [4] | 冯凯, 黄晓锋, 马颖, 等. 固溶时间对ZA72镁合金显微组织及力学性能的影响[J]. 中国有色金属学报, 2011, 21(9): 2035–2042. |

| [5] |

MAZIBUKO N E, CURLE U A. Effect of solution heat treatment time on a rheocast Al-Zn-Mg-Cu Alloy[J].

Materials Science Forum, 2011, 69(15): 9–128. |

| [6] |

PEI-YUE L I, XIONG B Q, ZHANG Y A, et al. Temperature variation and solution treatment of high strength AA7050[J].

Transactions of Nonferrous Metals Society of China, 2012, 22(22): 546–554. |

| [7] |

KRISHNA S C, SRINATH J, JHA A K. Microstructure and properties of a high-strength Cu-Ni-Si-Co-Zr Alloy[J].

Journal of Materials Engineering and Performance, 2013, 22(7): 2115–2120. DOI: 10.1007/s11665-013-0482-6. |

| [8] | 何福萍, 刘峰, 李建云, 等. 固溶方式及时效对Al-Mg-Si-Cu合金组织及性能的影响[J]. 有色金属科学与工程, 2013, 4(1): 44–48. |

| [9] | 刘胜胆, 张新明, 黄振宝, 等. 固溶处理对高纯7055铝合金组织的影响[J]. 材料热处理学报, 2006, 27(3): 54–59. |

| [10] |

MONZEN R, WATANABE C. Microstructure and mechanical properties of Cu-Ni-Si alloys[J].

Journal of the Society of Materials Science Japan, 2005, 483/484: 117–119. |

| [11] | 龙永强, 刘平, 贾淑果, 等. Cu-2.32Ni-0.57Si-0.05P合金的时效行为[J]. 特种铸造及有色合金, 2008, 28(2): 96–98. |

| [12] |

SUN Z, LAITEM C, VINCENT A. Dynamic embrittlement at intermediate temperature in a Cu-Ni-Si alloy[J].

Materials Science & Engineering A, 2008, 477(1): 145–152. |

| [13] |

XIA F, LI J P, GUO Y G, et al. Microstructure evolution and mechanical properties of an Al-Si-Cu-Mg-Ni aluminium alloy after thermal exposure[J].

Materials Science Forum, 2013, 765: 486–490. DOI: 10.4028/www.scientific.net/MSF.765. |

| [14] |

WATANABE C, TAKESHITA S. Effects of small addition of Ti on strength and microstructure of a Cu-Ni-Si Alloy[J].

Metallurgical and Materials Transactions A, 2015, 46(6): 2469–2475. DOI: 10.1007/s11661-015-2870-z. |

| [15] | 赵冬梅, 董企铭, 刘平, 等. 超高强度Cu-Ni-Si合金时效过程研究[J]. 材料热处理学报, 2002, 23(2): 20–23. |

| [16] |

WANG Z H, WEN-BO D U, WANG X D, et al. Microstructure evolution of Mg-9Gd -2Er-0.4Zr alloy during solid solution treatment[J].

Transactions of Nonferrous Metals Society of China, 2013, 23(23): 593–598. |

| [17] | 彭立明, 曾小勤, 朱燕萍, 等. 固溶处理对AM60B+xRE及AZ91D+xRE镁合金性能的影响[J]. 材料研究学报, 2003, 17(1): 97–106. |

| [18] | 赵亮, 赵平. 热处理对Mg-7.28Li-8.02Y合金显微组织和力学性能的影响[J]. 金属热处理, 2008, 33(8): 37–40. |

| [19] |

QUAN L W, ZHAO G, GAO S, et al. Effect of pre-stretching on microstructure of aged 2524 aluminium alloy[J].

Transactions of Nonferrous Metals Society of China, 2011, 21(9): 1957–1962. DOI: 10.1016/S1003-6326(11)60956-4. |

| [20] | 李慎兰, 黄志其, 蒋福利, 等. 固溶温度对6061铝合金组织和性能的影响[J]. 材料热处理学报, 2013, 34(5): 131–136. |

2017, Vol. 8

2017, Vol. 8