| WC-6Co硬质合金SPS烧结工艺 |

2. 钨资源高效开发及应用技术教育部工程研究中心,江西 赣州 341000

2. Engineering Research Center of Tungsten Resources High-efficiency Development and Application Technology of the Ministry of Education, Ganzhou 341000, China

硬质合金是由一种或多种高硬度、高模量的间隙化合物与过渡族金属或其合金组成的复合材料[1].超细WC-Co硬质合金具有比普通WC-Co硬质合金更高的硬度、更好的耐磨性、更高横向断裂强度以及更良好的断裂韧性等优越性能,被广泛应用于金属切削加工、耐磨零件等领域,具有巨大的市场需求.研究表明制备超细晶WC-Co硬质合金的关键在于:成分均匀、结构可控的超细/纳米晶WC-Co复合粉末的制备;抑制剂的种类、加入量及加入方式;烧结工艺的优化等[2-3].

目前,国内外众多学者对制备具有高强度、高硬度的超细硬质合金已进行大量研究[4-11].郑虎春等[4]以超细WC粉末和超细WC-6Co复合粉末为原料,添加VC/Cr3C2作为晶粒长大抑制剂,同时进行配碳,采用高能球磨和气压强化烧结制备晶粒度小于0.5 μm的WC-0.5Co超细硬质合金,显著提高了WC-0.5Co超细硬质合金的硬度;王进军[5]采用喷雾转化、低温还原碳化工艺制备WC-6Co复合粉末,不添加抑制剂,经过湿磨、成型和烧结,成功制备出WC晶粒度在400 nm的WC-Co硬质合金;赵世贤等[6]采用不同粒度的WC粉与超细Co粉混合得到初始粉末,利用SPS技术和一种包括真空预处理和SPS烧结的新制备方法,研制出超细WC-Co硬质合金.但是超细硬质合金现有制备工艺中均包含有WC与Co粉的湿磨工艺,使得WC在湿磨过程中发生晶格畸变,储存大量畸变能,在后续烧结中易使WC晶粒异常长大;同时湿磨容易引入杂质,杂质的混入可能在烧结过程中与合金粉末反应生成不必要的相,降低合金性能.

以空心球WC-6Co复合粉末为原料[12-13],省去WC粉与Co粉的混合球磨工艺且不添加晶粒长大抑制剂,能有效避免球磨工序引起的如畸变、引入杂质等不利因素.同时利用放电等离子烧结技术(SPS)的快速升温烧结、温度分布均匀等优点[14-16],直接将空心球WC-Co复合粉末利用放电等离子烧结技术烧结制备出超细晶硬质合金.研究SPS烧结温度、保温时间和烧结压力对合金组织与性能的影响,并得出较好烧结工艺,以期为超细晶硬质合金的发展提供可靠的依据.

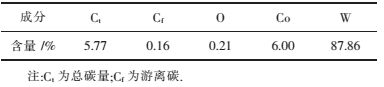

1 实验 1.1 原料实验所用的原料均来自湖南顶立科技有限公司与江西理工大学钨基粉末冶金与新材料实验室合作研发的WC-6Co复合粉[12-13],其成分见表 1,复合粉为空心球结构,平均粒径约为30 μm,球壁厚较均匀,约1.8 μm.粉体形貌如图 1所示.

| 表1 WC-6Co复合粉成分 Table 1 Composition of WC-6Co powder |

|

| 点击放大 |

|

| 图 1 WC-Co复合粉末形貌 Fig. 1 Morphology of composite powder |

1.2 实验方法

将WC-6Co复合粉置于直径为20 mm的石墨模具中,放入SPS炉腔内,利用电流的变化来控制温度,按照试验所需的工艺烧结制备出超细晶WC-6Co硬质合金.在王凯等[17]的研究基础上,烧结温度分别设置为1 200 ℃、1 250 ℃、1 300 ℃,保温时间分别设置为1 min、5 min、10 min,烧结压力分别设置为40 MPa、50 MPa、60 MPa,逐一研究烧结温度、保温时间与烧结压力对合金组织结构、性能的影响,最后根据合金综合性能得出较好烧结工艺.

用JSM-7001E型场发射扫描电镜对复合粉形貌及合金组织进行观察;采用阿基米德原理测定WC-6Co合金的密度;采用AcoMT系列微机型全自动钴磁测量仪测定WC-6Co的钴磁含量;采用YSK-ZV型数字式的矫顽磁力计测定WC-6Co合金的矫顽磁力;采用维氏硬度计测定WC-6Co的维氏硬度;采用洛氏硬度计测定利用WC-6Co的洛氏硬度. Palmqvist公式计算合金断裂韧性,如式(1)所示,其中li为压痕至裂纹尖端的长度(mm).

| ${K_{IC}} = 0.15\sqrt {\frac{{H{V_{30}}}}{{\sum {{l_i}} }}} $ | (1) |

烧结温度是合金致密化的主要动力,是影响合金致密化的主要因素.为了研究烧结温度对合金性能的影响,固定设置保温时间为5 min、烧结压力为50 MPa,分别设定烧结温度为1 200 ℃、1 250 ℃和1 300 ℃的3组实验,研究温度对合金密度、硬度、矫顽磁力和钴磁含量的影响,实验结果变化趋势如图 2所示.

|

| 图 2 不同温度下合金基本性能 Fig. 2 Basic properties of cemented carbide under different temperature |

由图 2中可以看出,3个试样的密度随着烧结温度的升高而升高.分析认为:首先随着烧结温度的升高产生的液相数量增加,能有效填充合金孔隙,促进烧结致密化的进行;其次烧结温度越高,黏结金属相Co的挥发损失越严重,使得合金中的Co含量降低,WC含量相对升高,使制备的合金密度上升. 3个试样的硬度随烧结温度的升高而升高,分析认为是由于合金的致密度上升导致的,当烧结温度为1 300 ℃时合金硬度最大,为2 134;但同时,试样的钴磁比1 250 ℃和1 200 ℃制备的合金更低,说明在1 300 ℃会产生更多的脱碳相,脱碳相的存在会使合金的硬度升高、密度变大,但合金强度、韧性变差[18].

烧结温度越高,合金的矫顽磁力越低,在钴含量相差不大的情况下,矫顽磁力与钴相的分散度有关,而钴相的分散程度随WC晶粒的变化而变化.过高的烧结温度会使合金晶粒长大且合金组织变的不均匀,还会使合金的矫顽磁力降低,合金的断裂韧性也就变的更差[18].综合考虑合金的密度、硬度、磁饱合强度、矫顽磁力和断裂韧性性能,认为烧结温度设置为1 250 ℃时合金性能较好.

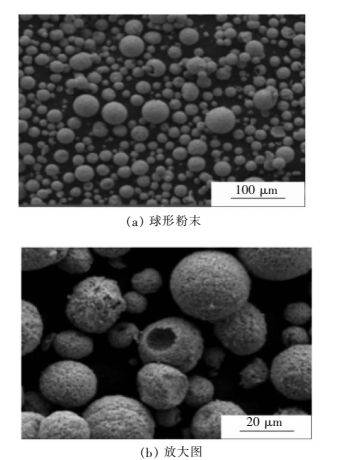

2.2 保温时间对合金性能的影响为了研究保温时间对合金组织和性能的影响,固定烧结温度为1 250 ℃,烧结压力为50 MPa,分别设置保温时间为1 min、5 min和10 min,实验结果变化趋势如图 3所示.由图 3可以看出:保温时间在5 min和10 min时的合金密度近似且比1 min时的大.由于1 min的保温时间太短,合金烧结不致密,当达到5 min时合金的密度达到相对稳定;随着保温时间的延长,密度基本保持不变.但是时间过长,会导致WC晶粒异常长大,硬度下降.综合考虑烧结工艺简化和性能的影响,分析认为保温时间5 min较为适宜.

|

| 图 3 不同保温时间下合金基本性能 Fig. 3 Basic properties of cemented carbide under different soaking time |

2.3 烧结压力对合金组织和性能的影响

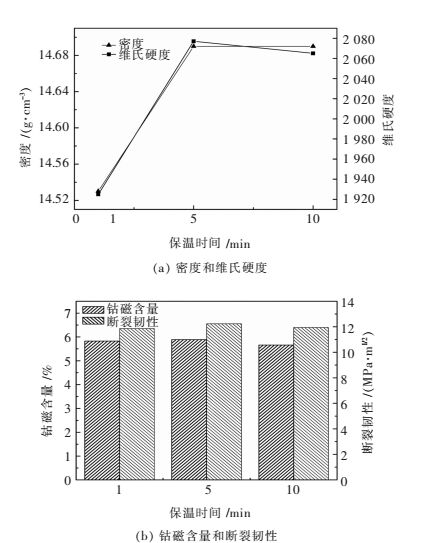

为了研究烧结压力对合金组织和性能的影响,固定设置烧结温度为1 250 ℃、保温时间5 min,设置烧结压力分别为40 MPa、50 MPa和60 MPa,实验结果变化趋势如图 4所示.

|

| 图 4 不同烧结压力下硬质合金的基本性能 Fig. 4 Basic properties of cemented carbide under different Sintering pressure |

由图 4可以看出:随着烧结压力的增加,样品的密度呈现增加的趋势.这是因为随着烧结压力的增加,放电等离子烧结系统在压力的作用下,烧结体晶粒表面容易活化,通过表面扩散的物质快速传递;提高烧结压力,有利于增大粉末颗粒的表面及内部原子的扩散速率、增强液相的流动, 可促进粉末颗粒间重新排列组合,加速烧结进程,有利于烧结样品中气孔的去除,有助于烧结体的致密[14].烧结压力越大,合金的硬度也越高,分析认为是由于烧结压力越大合金的致密度越大造成的.烧结压力越大,密度上升,当压力超过50 MPa时,密度变化不大,此时压力对合金致密化作用有限,为节省生产成本,分析认为较好烧结压力为50 MPa.

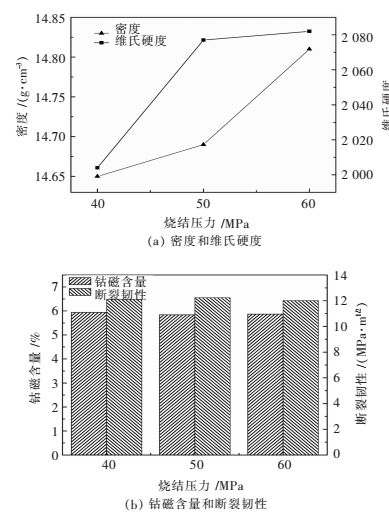

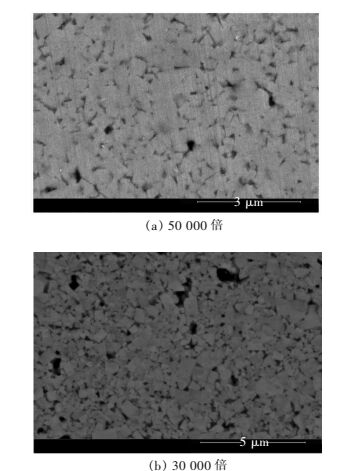

2.4 较好烧结工艺制备硬质合金组织性能分析根据上述实验结果,分析认为较好的烧结工艺为烧结温度1 250 ℃、保温时间5 min、烧结压力50 MPa,按此工艺烧结制备超细晶硬质合金.并测得较好工艺下合金的相关性能和组织结构. 图 5所示为较好工艺制备的WC-6Co硬质合金显微组织,从图 5中可以看出,较好烧结工艺制备的合金晶粒细小、WC晶粒尺寸分布均匀,孔隙很少.

|

| 图 5 较好工艺制备的合金组织 Fig. 5 SEM images of as-prepared cemented carbide |

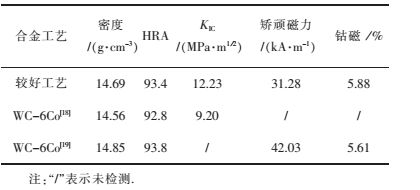

表 2所列为较好工艺与文献[17-19]制备的WC-6Co硬质合金性能对比表.从表 2中可以看出,较好工艺制备的合金致密性比文献[17]更高,硬度变化不大,但断裂韧性显著提高;与文献[19]相比,2种合金性能变化不大,文献[19]的矫顽磁力更高一些,这是因为文献[19]加入了晶粒长大抑制剂.说明文中提出的工艺在不添加抑制剂、省去球磨工艺的情况下也能提升超细晶硬质合金的综合性能.

| 表2 合金性能对比 Table 2 Comparision of mechanical properties of alloys |

|

| 点击放大 |

3 结论

1)较好烧结工艺为烧结温度1 250 ℃、保温时间5 min、烧结压力50 MPa;该工艺制得的合金显微组织均匀,密度、硬度和断裂韧性等性能良好.

2)随着烧结温度的上升,合金的致密度和硬度随之升高;保温时间长,密度上升,但是时间过长,会导致WC晶粒异常长大,使硬度下降;烧结压力越大,密度上升,当压力超过50 MPa时,密度变化不大.

| [1] | 张凤林. WC-Co硬质合金的强韧化[J]. 粉末冶金术, 2003, 21(4): 236–240. |

| [2] | 饶岩岩, 张久兴, 王澈, 等. 钨/钴氧化物SPS直接烧结碳化原位合成超细WC-Co硬质合金[J]. 稀有金属与硬质合金, 2006, 34(1): 18–21. |

| [3] | 邱友绪, 李宁, 张伟, 等. WC-Co超细硬质合金晶粒长大抑机理的研究[J]. 硬质合金, 2006, 23(4): 254–257. |

| [4] | 郑虎春, 范景莲, 杨文华, 等. VC/Cr3C2及配碳量对WC-0.5Co超细硬质合金组织与性能的影响[J]. 稀有金属材料工程, 2015, 44(4): 912–917. |

| [5] | 王进军. 超细晶WC-Co硬质合金制备技术的研究[J]. 稀有金属与硬质合金, 2015, 43(2): 50–53. |

| [6] | 赵世贤, 宋晓艳, 王明胜, 等. 预处理工艺对放电等离子体烧结超细晶WC-Co硬质合金组织和性能的影响[J]. 稀有金属材料与工程, 2010, 39(5): 896–901. |

| [7] | 李艳, 林晨光, 曹瑞军. 超细晶WC-Co硬质合金用纳米钴粉的研究现状与展望[J]. 稀有金属, 2011, 35(3): 451–457. |

| [8] | 山泉, 李祖来, 蒋业华, 等. 添加Co对碳化钨颗粒增强表层复合材料性能的影响[J]. 材料研究学报, 2012, 26(5): 551–556. |

| [9] |

LI Y, XIE K, YE J, et al. Preparation of core-shell WC-C0 composite[J].

Materals Research Innovations, 2013, 399(2): 1–5. |

| [10] |

ZHANG X H, LIAO L, WANG YJ, et al. Synthesis of ultafine WC-Co core-shell composite powders by chemical reduction method[J].

Asian Journal of Chemistry, 2012, 27(1): 327–329. |

| [11] | 侯克思, 杨慧敏, 白佳声, 等. 超细晶WC-Co硬质合金的发展及应用[J]. 粉末冶金工业, 2005, 15(5): 41–45. |

| [12] | 郭圣达, 羊建高, 陈颢, 等. 直接碳化原位合成WC-Co复合粉末的反应过程[J]. 功能材料, 2015, 5(46): 5128–5131. |

| [13] | 羊建高, 吕键, 朱二涛, 等. 连续还原碳化法制备纳米WC-Co复合粉研究[J]. 有色金属科学与工程, 2013, 4(5): 23–27. |

| [14] | 孙兰, 李长案, 贾成广. 放电等离子烧结压力对超细WC-Co硬质合金性能的影响[J]. 硬质合金, 2012, 29(1): 19–23. |

| [15] | 罗锡裕. 放电等离子烧结材料的最新进展[J]. 粉末冶金工业, 2011, 11(6): 7–16. |

| [16] | 郭圣达, 易键宏, 鲍瑞. 放电等离子烧结制备钨钴硬质合金现状[J]. 中国钨业, 2015, 30(6): 35–42. |

| [17] | 王凯, 宋晓艳, 张久兴, 等. SPS原位反应快速制备WC-6Co硬质合金的研究[J]. 稀有金属与硬质合金, 2006, 34(4): 17–21. |

| [18] |

LIU C, LIN N, HE Y H, et al. The effects of micor WC contents on the on the microstructure and mechanical properties of ultrafine WC-(micor WC-Co) cemented carbides[J].

Journal of Alloy and Compounds, 2014, 594(5): 76–81. |

| [19] | 李亚军, 栾道成, 王正云. .烧结工艺对超细WC-6 %Co-0.6 %(VC/Cr3C2/TaC)硬质合金的影响[J]. 硬质合金, 2012, 29(1): 24–29. |

2017, Vol. 8

2017, Vol. 8