| 挤压比对海水激活电池用AP65镁合金阳极材料放电性能的影响 |

海水激活电池是一种极具应用前景的海洋水下设备动力电源[1-3].该电池利用流动的海水作为电解液来激活金属阳极而产生电流[1, 4, 5].因此,选择合适的金属作为阳极对提高海水激活电池的放电性能至关重要.金属镁具有较负的电极电位(-2.37 V(vs. SHE))和较高的法拉第比容量(2.2 A h/g),是一种合适的阳极材料[1, 6, 7].以合金化的方式往镁中掺杂其它元素可加速放电产物剥落并抑制析氢副反应,能进一步提高镁的阳极性能[6-11].

AP65(Mg-6 %Al-5 %Pb,无特殊说明均指质量分数)是一种性能优异的镁合金阳极材料,在大电流密度下具有较强的放电活性和较高的阳极效率[2, 7],可用作大功率海水激活电池阳极.在实际使用时通常采用塑性变形(如轧制或挤压)将AP65加工成阳极板,然后与阴极(如AgCl)平行放置组装成海水激活电池[12-13].该塑性变形能明显改变镁合金的显微组织,因而影响其放电性能[12-16].前期研究结果表明,一定温度的热挤压可使镁合金晶粒细化并降低其位错密度,从而提高阳极性能[7].然而,挤压比对AP65放电性能的影响研究较少[15, 17-19],所以优化挤压比提高AP65的放电性能具有重要研究意义.

文中采用电化学技术结合显微组织表征,研究不同挤压比下AP65镁合金的显微组织演变与放电行为之间的关系,以此为基础优化挤压比以提高AP65的放电性能,对大功率海水激活电池用镁合金阳极材料的优化设计具有重要指导意义.

1 实验采用真空熔炼并充氩气保护制备名义成分为Mg-6 %Al-5 %Pb-0.5 %Zn-0.2 %Mn的AP65镁合金.镁、铝、铅和锌均以高纯金属(99.99 %)的形式添加,锰则以Al-30 %Mn中间合金的形式加入.电感耦合等离子体原子发射光谱仪(ICP-AES)的分析结果表明该镁合金中杂质含量不超过0.1 %,各元素的相对偏差均低于2 %.将铸态试样在400 ℃均匀化退火24 h,水淬,然后于不同挤压比(8.2:1,12.3:1和24.5:1)以0.05 m/s的速度进行热挤压,挤压时间为10 s.挤压温度450 ℃,挤压前将镁合金在该温度下预热3 h.

将不同挤压比下的AP65试样(0号试样表示未经挤压的均匀化退火态)经打磨抛光后在XJP-6A金相显微镜和Quanta-200扫描电镜下观察其显微组织.其中,金相显微镜下的观察试样表面采用腐蚀液(1 mL硝酸+1 mL冰醋酸+1 g草酸+80~100 mL蒸馏水)侵蚀,然后用截距法测量各试样的晶粒尺寸[7].将各试样打磨至厚度0.08 mm,然后通过离子减薄制样后,采用Tecnai G220透射电镜研究不同挤压比下AP65试样的晶体缺陷(如位错和孪晶).

采用CHI660D电化学工作站结合三电极体系进行电化学测试.其中,工作电极为不同挤压比的AP65试样(测试面积10 mm× 10 mm× 8 mm),辅助电极为(10 mm× 10 mm)的铂电极,参比电极为饱和甘汞电极(SCE). 3.5 %氯化钠中性溶液充当电解液模拟海水环境[7],该电解液由分析纯氯化钠和蒸馏水配制.通过动电位极化扫描法测得各试样的极化曲线,初始电位-1.94 V(vs. SCE),于电解液中浸泡300 s后朝阳极极化方向以1 mV/s的速度扫描;利用计时电位法得到各试样在180 mA/cm2电流密度下放电600 s的电位-时间曲线,并通过失重法计算试样放电1 h的阳极利用率[7, 20, 21].此外,将试样在180 mA/cm2放电5 s后用铬酸清除放电产物,并用Quanta-200扫描电镜观察其腐蚀形貌.将各镁合金试样于3.5 %氯化钠溶液中浸泡5 min,获得稳定的开路电位,然后在开路电位下测试电极的电化学阻抗谱,扰动电压为5 mV,频率范围为105~0.05 Hz,并用Z-view软件拟合.

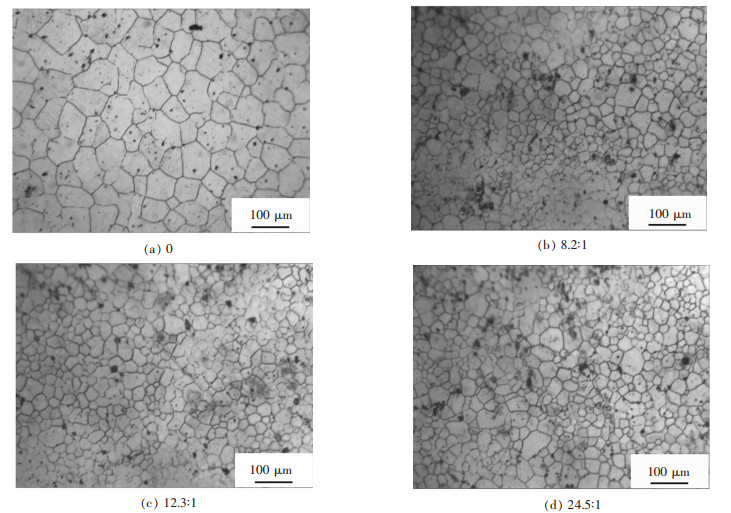

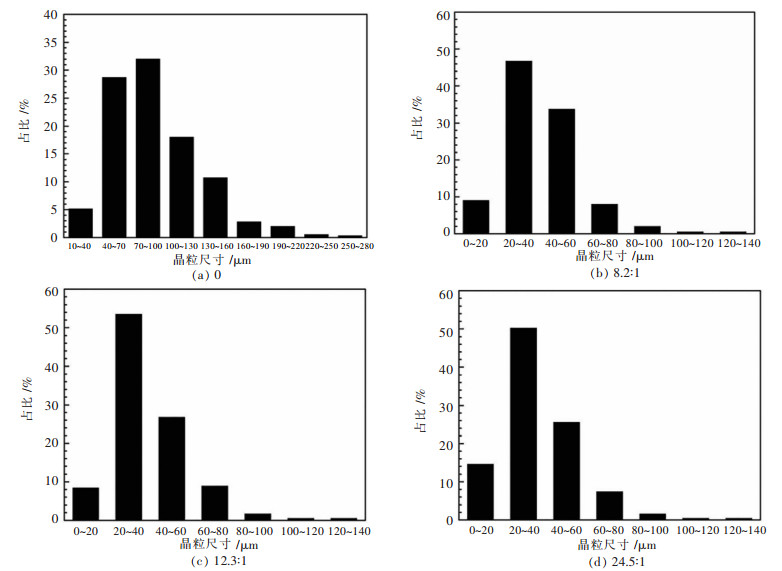

2 结果与分析 2.1 显微组织图 1所示为不同挤压比下AP65镁合金的金相照片,其晶粒尺寸分布如图 2所示.未经挤压的均匀化退火态试样呈现尺寸均匀的等轴晶组织(图 1(a)),其平均晶粒尺寸为(91.3±40.5)μm.根据图 2(a)可知该试样的晶粒尺寸主要位于40~160 μm.此外,大量第二相均匀分布在镁基体中,前期研究结果表明该第二相是Al8Mn5[7].经400 ℃均匀化退火后铸态AP65合金中的β-Mg17Al12相溶入镁基体[7],且铅和锌在镁中具有较高的固溶度[22],因而在均匀化退火态试样中观察不到β相以及含铅和锌的第二相.

|

| 图 1 不同挤压比的AP65镁合金的金相照片 Fig. 1 Optical micrographs of AP65 magnesium alloys with different extrusion ratios |

|

| 图 2 不同挤压比的AP65镁合金的晶粒尺寸分布 Fig. 2 Distribution of grain sizes of AP65 magnesium alloys with different extrusion ratios |

在450 ℃热挤压能引发AP65的动态再结晶,使其保持等轴晶组织并细化晶粒.根据图 2(b)~图 2(d)可知,3种挤压比下晶粒尺寸相对均匀,主要集中在20~60 μm范围内,在20~40 μm范围内晶粒最多.当挤压比为8.2:1时平均晶粒尺寸(42.1±17.2)μm;挤压比为12.3:1时晶粒的平均值减小至(38.6±17.7)μm,且20~40 μm范围内的晶粒增多(>50 %),40~60 μm范围内的晶粒减少( < 30 %);当挤压比达到24.5:1时AP65的平均晶粒尺寸进一步细化至(35.2±17.4)μm,且0~20 μm范围内的晶粒明显增多(接近10 %)(图 2(d)).因此,随挤压比增大晶粒逐渐细化,与相关文献[23, 24]报道一致.

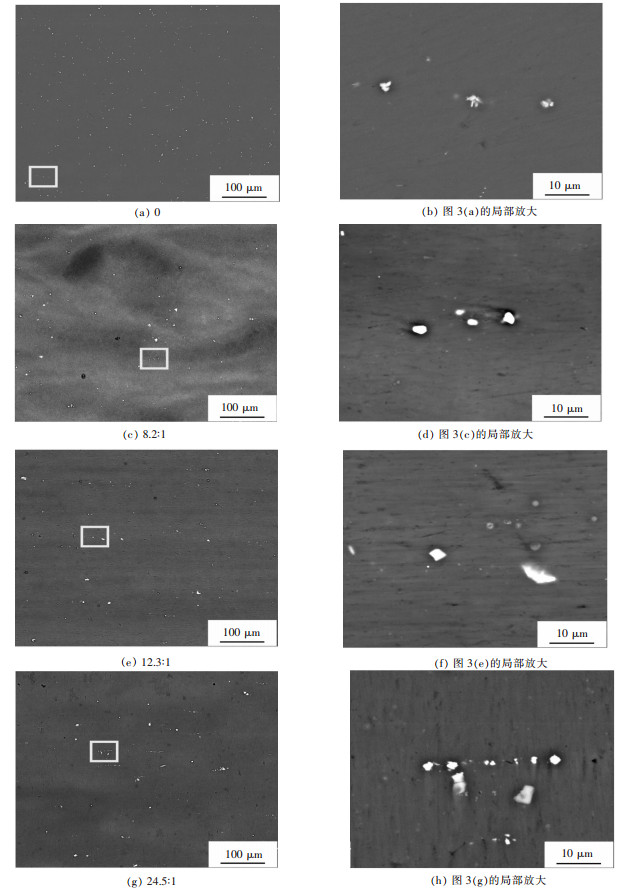

图 3所示为不同挤压比下AP65镁合金的扫描电镜背散射像.可以看出,均匀化退火态试样的基体成分相对均匀(图 3(a))、Al8Mn5相比较完整(图 3(b)). 450 ℃热挤压导致镁基体成分不均匀(图 3(c)、图 3(e)、图 3(g)),且挤压比为8.2:1时这一现象更明显(图 3(c)).此外,随挤压比增大Al8Mn5相逐渐破碎,当挤压比达到24.5:1时Al8Mn5碎成链状并沿挤压方向分布.

|

| 图 3 不同挤压比的AP65镁合金的扫描电镜背散射像 Fig. 3 Backscattered electron (BSE) images of AP65 magnesium alloys with different extrusion ratios |

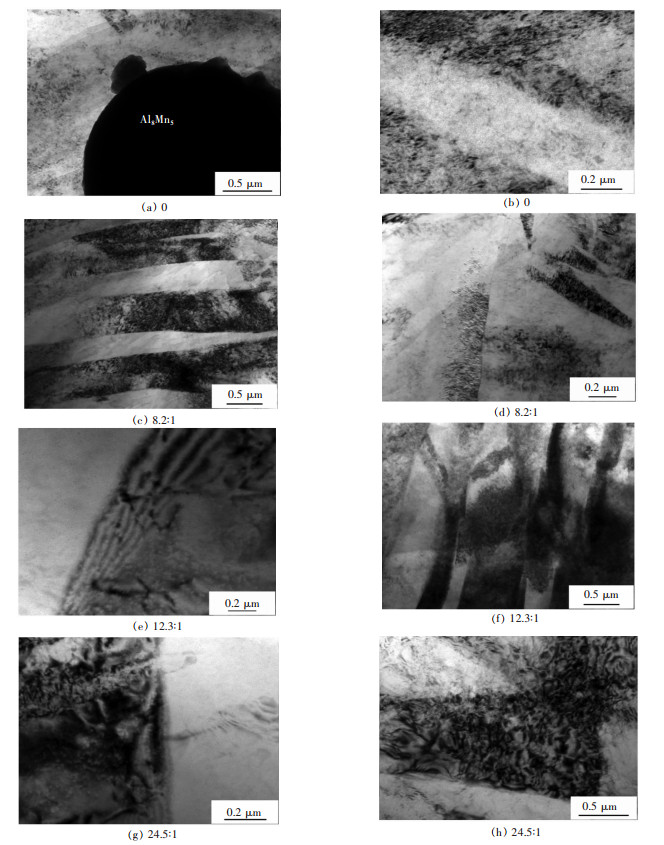

图 4所示为不同挤压比下AP65镁合金的透射电镜明场像.挤压前Al8Mn5相尺寸较大(图 4(a))且镁合金中位错密度较低、晶界不明显(图 4(b)).挤压比为8.2:1的热挤压在试样中部分区域形成大量孪晶(图 4(c)),而其他区域孪晶数量较少(图 4(d)),该结果同样表明较小挤压比的热挤压使AP65显微组织不均匀[25, 26].当挤压比增加到12.3:1时可观察到清晰的晶界,且位错密度较低(图 4(e)),孪晶仍存在于部分区域中(图 4(f)).当挤压比进一步增大到24.5:1时晶界更明显,其位错沿晶界分布,也存在于晶粒内部(图 4(g)).此外,在该挤压比下试样中孪晶数量很少,但由于挤压比较大导致位错密度较高(图 4(h)).

|

| 图 4 不同挤压比下AP65镁合金的透射电镜明场像 Fig. 4 TEM bright field images of AP65 magnesium alloys with different extrusion ratios |

2.2 极化曲线

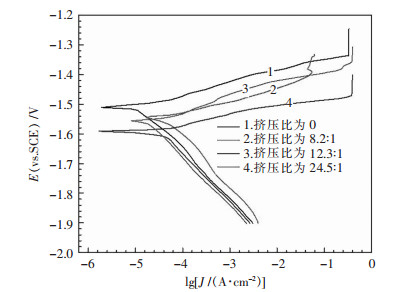

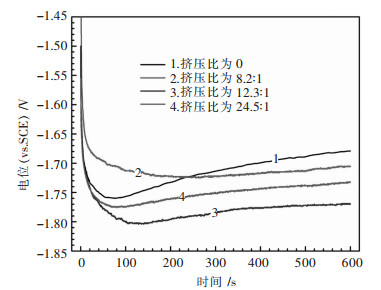

不同挤压比下AP65镁合金的极化曲线如图 5所示,根据这些极化曲线得到的腐蚀电化学参数列于表 1.其中,腐蚀电位(Ecorr)和腐蚀电流密度(Jcorr)为5组实验的平均值,误差为标准偏差.可以看出,经挤压后AP65的腐蚀电位负移,阳极极化时溶解更为迅速.主要原因是挤压变形在AP65中形成大量位错和孪晶等晶体缺陷(图 4),这些缺陷具有较高的应变能,可加速镁合金在阳极极化过程中的溶解[15, 23, 26, 27].

|

| 图 5 不同挤压比下AP65镁合金在3.5 %氯化钠溶液中的动电位极化曲线 Fig. 5 Potentio dynamic polarization behavior of AP65 magnesium alloys with different extrusion ratiosin 3.5 % NaCl solution |

| 表1 不同挤压比下AP65镁合金电极的腐蚀电位(Ecorr)和腐蚀电流密度(Jcorr) Table 1 Corrosion potentials (Ecorr) and corrosion current densities (Jcorr) of AP65 magnesium alloys with different extrusion ratios |

|

| 点击放大 |

当挤压比为8.2:1时试样的腐蚀电流密度最大.根据图 4(c)可知:在该挤压比下AP65中呈现大量孪晶,Aung和Zhou[27]认为孪晶能促进镁合金的阳极溶解.此外,该试样中不均匀的显微组织会加速微电偶腐蚀,因而导致其腐蚀电流密度明显大于其它试样.挤压比为12.3:1的试样晶粒细化明显且组织均匀(图 1(c))、位错密度相对较低(图 4(e)),可抑制微电偶效应.此外,相关文献表明晶界可作为屏障抑制镁合金的腐蚀[23, 27-30],细小的晶粒使晶界数量增多,致使挤压比为12.3:1的试样腐蚀电流密度比8.2:1的试样小.当挤压比增加到24.5:1时试样的晶粒进一步细化(图 1(d))且Al8Mn5相破碎明显(图 3(h)),在一定程度上有利于降低腐蚀速率.然而,该挤压比使位错密度明显升高(图 4(g)、图 4(h)),这些位错可促进腐蚀[23, 28].因此,挤压比为24.5:1的试样腐蚀电流密度比12.3:1的试样大.

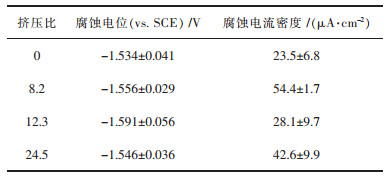

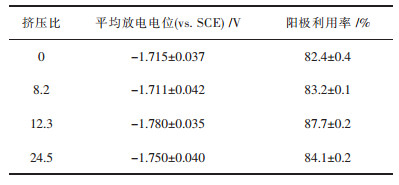

2.3 恒流放电不同挤压比的AP65镁合金在180 mA/cm2电流密度下的电位-时间曲线如图 6所示,前600 s的平均放电电位列于表 2.该电流密度用于评估大功率海水激活电池阳极材料的放电性能[7, 12].放电电位负的金属阳极通常表现出较强的放电活性,组装成电池后可提供较大的能量密度[6, 12, 20].由图 6可看出,经挤压后放电电位负移,而未经挤压的试样电位较正且随时间正向移动.根据图 4可知大挤压比的变形会形成孪晶和位错等晶体缺陷,这些缺陷具有较高的形变能,可降低α-Mg基体的电化学势而加速阳极溶解[15, 23].因此,挤压态试样表现出比未挤压试样更负的放电电位.

|

| 图 6 不同挤压比下AP65镁合金在3.5 %氯化钠溶液中于180 mA/cm2下放电前600 s的电位-时间曲线 Fig. 6 Potential-time curves of AP65 magnesium alloys with different extrusion ratiosat 180 mA/cm2 in 3.5 % NaCl solution |

| 表2 不同挤压比下AP65镁合金在3.5%氯化钠溶液中于180 mA/cm2下放电的平均放电电位和阳极利用率 Table 2 Average discharge potentials and utilization efficiencies of AP65 magnesium alloys with different extrusion ratios discharge at 180 mA/cm2 in 3.5 % NaCl solution |

|

| 点击放大 |

影响镁阳极放电电位的另一个因素是晶粒尺寸,前期研究结果表明小尺寸晶粒可增强AP65的放电活性[2, 7].增大挤压比能细化AP65的晶粒(图 1),致使12.3:1和24.5:1挤压比下的试样比8.2:1时具有较负的电位.然而,24.5:1的挤压比能在AP65中形成高密度位错(图 4(g)、图 4(h)),虽然可促进阳极溶解[23, 28],但会加速放电产物Mg(OH)2形成[26]而导致电位正移.尽管其晶粒尺寸细小且Al8Mn5相破碎明显,但高密度位错下电位正移的影响远大于晶粒细化使电位负移的影响,因此其电位综合表现出较12.3:1挤压比下的电位高.该问题可通过适当温度下的退火来解决[7, 26]. 12.3:1的挤压比使AP65晶粒均匀细化(图 1(c))且未产生高密度位错(图 4(e)),致使该试样与其他试样相比放电电位更负.

这些试样在180 mA/cm2电流密度下放电1 h的阳极利用率如表 2,高利用率的金属阳极单位质量可提供更多的电荷[7, 31].影响镁电极阳极效率的因素主要包括自放电(析氢腐蚀)和金属颗粒脱落(块状效应)[2, 32, 33].在AP65镁合金中,Al8Mn5相的电位为300~400 mV,比α-Mg基体更正[34, 35],可以作为局部阴极促进析氢,且大电流密度下这一现象更明显[2, 7].根据图 4(a)可知,未挤压的试样具有大尺寸、未断裂的Al8Mn5相,可加速自放电.经挤压变形后Al8Mn5相逐渐破碎(图 3),一定程度上能降低微电偶效应.且细化的晶粒对抑制自放电有重要作用[2, 6, 32].但24.5:1的挤压比导致孪晶和位错密度升高,将加速析氢[7, 24, 26, 27].因此,在8.2:1和24.5:1的挤压比下试样的阳极效率相对较低. 12.3:1的挤压比使AP65的晶粒细化(图 1(c))且未产生高密度位错(图 4(e)),从而能有效地提高其阳极利用率.

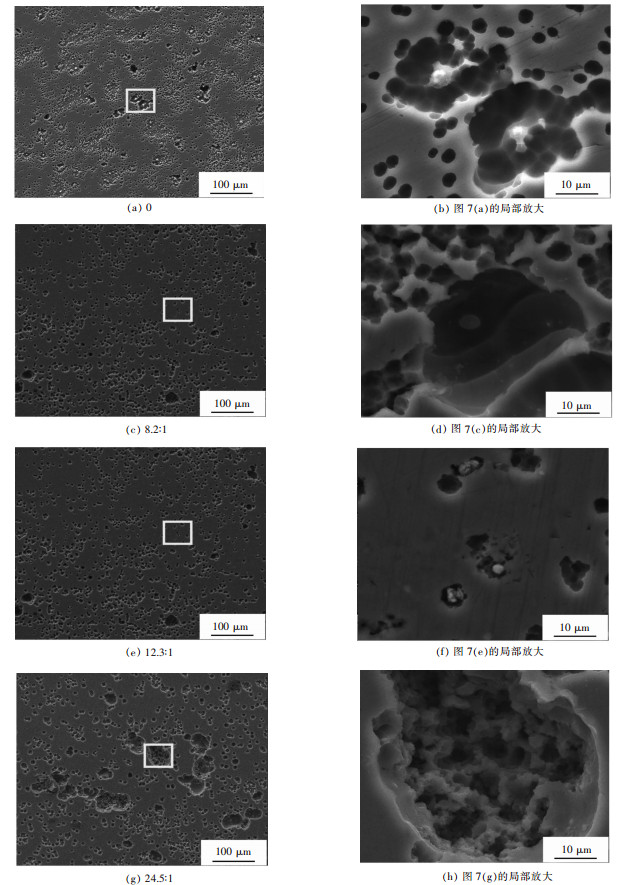

镁电极的放电性能也可通过初始放电的腐蚀形貌反映. 图 7所示为180 mA/cm2放电5 s后去除产物的AP65镁合金腐蚀表面形貌.除12.3:1挤压比的试样外,其他试样均形成很多较大的腐蚀坑,表明局部腐蚀严重.未挤压的试样由于晶粒较大而自腐蚀严重,故阳极效率低;且未破碎的Al8Mn5相与基体构成微电池,导致局部腐蚀严重,从而形成很多较大的腐蚀坑(图 7(a)和图 7(b)).挤压比为8.2:1的试样中许多大金属颗粒从表面脱离而形成腐蚀坑[20, 36],其自身不均匀的组织造成连成片的小腐蚀坑(图 7(c)和图 7(d)).而图 7(g)和图 7(h)中大腐蚀坑中又存有很多小腐蚀坑,这是因为无大的Al8Mn5相与镁基体构成的腐蚀微电池,在位错处率先腐蚀后形成大坑,又由于效率较高而深入镁基体进一步腐蚀形成许多小坑(前提是放电形成的腐蚀产物Mg(OH)2顺利从电极表面脱落而未形成薄膜阻碍放电).因此,8.2:1和12.3:1挤压比下的试样阳极利用率也相对较低.相比之下,12.3:1挤压比下的试样在180 mA/cm2电流密度下均匀溶解,从而有许多小而浅的圆坑均匀分布在电极表面(图 7(e)),大而深的凹坑数量极少,说明晶粒剥落得到抑制. 图 7(f)表明在该挤压比下存在个别小的腐蚀坑且有未剥离的晶粒,进一步说明该状态下块状效应不明显.因此,挤压比为12.3:1的试样主要发生活化溶解,使其在恒流放电过程中表现出较负的电位(-1.780V vs. SCE)和较高的阳极效率((87.7±0.2)%).

|

| 图 7 不同挤压比下的AP65镁合金在3.5 % NaCl溶液中于180 mA/cm2电流密度下放电600 s后电极表面形貌的二次电子像 Fig. 7 Secondary electron (SE) images of surface morphologies of AP65 magnesium alloys with different extrusion ratios discharged at 180 mA/cm2 for 600 s in 3.5 % NaCl solution after removing discharge products |

2.4 电化学阻抗谱

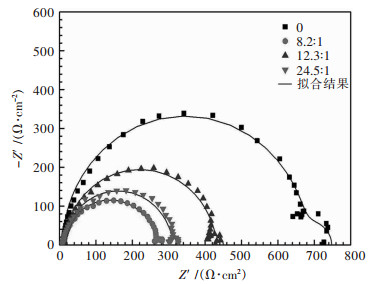

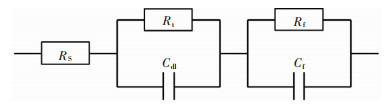

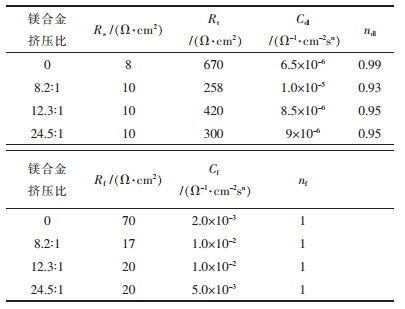

图 8所示为不同挤压比下AP65镁合金在3.5 %氯化钠溶液中于开路电位下的电化学阻抗谱.利用图 9所示的等效电路拟合这些电化学阻抗谱,对应的各电化学参数列于表 3.由Nyquist图可知,挤压态镁合金电极在整个频率范围均包含2个容抗弧,即在高频和中频区的大容抗弧以及在低频区的小容抗弧.

|

| 图 8 不同挤压比下AP65镁合金在3.5 %氯化钠溶液中的电化学阻抗谱 Fig. 8 Electrochemical impedance spectra (EIS) of AP65 magnesium alloys with different extrusion raios in 3.5 %NaCl solution |

|

| 图 9 根据电化学阻抗谱得到的不同挤压比下AP65镁合金的等效电路 Fig. 9 Equivalent circuits used for fitting EIS AP65 magnesium alloys with different extrusion ratios |

| 表3 拟合电化学阻抗谱得到的不同挤压比下AP65镁合金的电化学参数 Table 3 Electrochemical parameters of AP65 magnesium alloys with different extrusion ratios obtained by fitting electrochemical impedance spectra (EIS) |

|

| 点击放大 |

大容抗弧与电荷转移电阻Rt和双电层电容Cdl相关,其直径对应于电极与溶液界面的电荷转移电阻.可以看出,挤压后镁合金阳极的电荷转移电阻减小,活性有所提高.挤压比为8.2:1的镁合金电荷转移电阻最小,这表明该镁合金阳极与其它挤压比的试样相比在电解液中更易发生溶解.原因在于该合金中存在大量孪晶,且成分极不均匀,二者都促进镁合金的活化溶解[27],不易在开路电位下的长时间储存.在较大的挤压比(24.5:1)下由于合金位错密度很高[23, 28],其电荷转移电阻也小于12.3:1挤压比下的镁合金.该结果与表 1所列的4种镁合金阳极的腐蚀电流密度大小关系相一致.

小容抗弧通常无明确的物理意义,这里可能与覆盖在电极表面的Mg(OH)2膜有关.可以明显看出挤压后的AP65镁合金Mg(OH)2膜电阻为20 Ω·cm2左右,远小于均匀化退火态的电阻(70 Ω·cm2),这说明电极过程中Mg(OH)2薄膜较薄且不致密,利于放电过程中腐蚀产物从电极表面脱剥落,从而提高镁合金的阳极利用率.

因此挤压态的AP65镁合金在电解液中的电极过程主要受活化控制和沉积在电极表面的Mg(OH)2薄膜控制.

3 结论采用电化学方法和显微组织表征研究不同挤压比下AP65镁合金的放电性能.结果表明,挤压比在8.2:1附近的试样晶粒尺寸和晶体缺陷均不均匀,导致其自腐蚀严重;挤压比在12.3:1附近的试样具有细小而均匀的晶粒,其位错密度并没有明显增加.这一显微组织使其拥有较小的腐蚀电流密度、较负的放电电位(-1.780 V vs.SCE)和较高的阳极利用率((87.7±0.2)%);当挤压比达到24.5:1附近时晶粒进一步细化,Al8Mn5相破碎加剧且位错密度明显升高,导致其电化学性能下降.因此,在450 ℃下以0.05 m/s的速度热挤压时,随挤压比增大,AP65镁合金的电化学性能先提高后降低,在挤压比12.3:1附近AP65镁阳极达到较好放电性能.

| [1] |

HAHN R, MAINERT J, GLAW F, et al. Sea water magnesium fuel cell power supply[J].

Journal of Power Sources, 2015, 288(15): 26–35. |

| [2] | 冯艳, 王日初, 彭超群. 海水电池用镁阳极的研究与应用[J]. 中国有色金属学报, 2011, 21(2): 259–268. |

| [3] | 曾荣昌, 柯伟, 徐永波, 等. Mg合金的最新发展及应用前景[J]. 金属学报, 2001, 37(7): 673–685. |

| [4] | 王乃光, 王日初, 彭超群, 等. 固溶处理对AP65镁合金阳极放电活性的影响[J]. 中南大学学报(自然科学版), 2012, 43(6): 2120–2127. |

| [5] | 邓姝皓, 易丹青, 赵丽红, 等. 一种新型海水电池用镁负极材料的研究[J]. 电源技术, 2007, 31(5): 402–405. |

| [6] |

CAO D, WU L, WANG G, et al. Electrochemical oxidation behavior of Mg-Li-Al-Ce-Zn and Mg-Li-Al-Ce-Zn-Mn in sodium chloride solution[J].

Journal of Power Sources, 2008, 183(2): 799–804. DOI: 10.1016/j.jpowsour.2008.06.005. |

| [7] |

WANG N, WANG R, PENG C, et al. Enhancement of the discharge performance of AP65 magnesium alloy anodes by hot extrusion[J].

Corrosion Science, 2014, 81: 85–98. DOI: 10.1016/j.corsci.2013.12.005. |

| [8] |

FENG Y, WANG R, YU K, et al. Activation of Mg-Hg anodes by Ga in NaCl solution[J].

Journal of Alloys and Compounds, 2009, 473(1): 215–219. |

| [9] |

FENG Y, XIONG W, ZHANG J, et al. Electrochemical discharge performance of the Mg-Al-Pb-Ce-Y alloy as the anode for Mg-air batteries[J].

Journal of Materials Chemistry A, 2016, 4(22): 8658–8668. DOI: 10.1039/C6TA02574A. |

| [10] | 王日初, 王乃光, 彭超群, 等. Mn对海水激活电池用AP65镁合金阳极材料电化学性能的影响[J]. 有色金属科学与工程, 2013, 4(3): 1–8. |

| [11] | 金和喜, 王日初, 彭超群, 等. Sn对AP65镁阳极显微组织和电化学性能的影响[J]. 矿冶工程, 2011, 31(5): 97–101. |

| [12] |

ZHAO J, YU K, HU Y, et al. Discharge behavior of Mg-4wt%Ga-2wt%Hg alloy as anode for seawater activated battery[J].

ElectrochimicaActa, 2011, 56(24): 8224–8231. DOI: 10.1016/j.electacta.2011.06.065. |

| [13] |

YU K, TAN X, HU Y, et al. Microstructure effects on the electrochemical corrosion properties of Mg–4.1% Ga-2.2% Hg alloy as the anode for seawater-activated batteries[J].

Corrosion Science, 2011, 53(5): 2035–2040. DOI: 10.1016/j.corsci.2011.01.040. |

| [14] | 黄丽华, 张涛, 章晓波. 热处理和挤压对WE53镁合金组织与力学性能的影响[J]. 有色金属科学与工程, 2014, 5(6): 67–70. |

| [15] |

ZHANG Z, XU H. Corrosion and mechanical properties of hot-extruded AZ31 magnesium alloys[J].

Transactions of Nonferrous Metals Society of China, 2008, 18: 140–144. DOI: 10.1016/S1003-6326(10)60190-2. |

| [16] | 赵彦宾, 房中学. 铸造和挤压镁合金牺牲阳极的应用进展[J]. 全面腐蚀控制, 2010(1): 29–34. |

| [17] |

ZHANG T, MENG G, SHAO Y, et al. Corrosion of hot extrusion AZ91 magnesium alloy. Part Ⅱ: Effect of rare earth element neodymium (Nd) on the corrosion behavior of extruded alloy[J].

Corrosion Science, 2011, 53(9): 2934–2942. DOI: 10.1016/j.corsci.2011.05.035. |

| [18] |

BEN-HAROUSH M, BEN-HAMU G, ELIEZER D, et al. The relation between microstructure and corrosion behavior of AZ80 Mg alloy following different extrusion temperatures[J].

Corrosion Science, 2008, 50(6): 1766–1778. DOI: 10.1016/j.corsci.2008.03.003. |

| [19] |

JEONG Y, KIM W. Enhancement of mechanical properties and corrosion resistance of Mg-Ca alloys through microstructural refinement by indirect extrusion[J].

Corrosion Science, 2014, 82: 392–403. DOI: 10.1016/j.corsci.2014.01.041. |

| [20] |

WANG N, WANG R, PENG C, et al. Discharge behaviour of Mg-Al-Pb and Mg-Al-Pb-In alloys as anodes for Mg-air battery[J].

Electrochimica Acta, 2014, 149(10): 193–205. |

| [21] |

LIN M C, TSAI C Y, UAN J Y. Electrochemical behaviour and corrosion performance of Mg-Li-Al-Zn anodes with high Al composition[J].

Corrosion Science, 2009, 51(10): 2463–2472. DOI: 10.1016/j.corsci.2009.06.036. |

| [22] |

SRINIVASAN A, PILLAI U S T, PAI B C. Effect of Pb addition on ageing behavior of AZ91 magnesium alloy[J].

Materials Science and Engineering: A, 2007, 452/453: 87–92. DOI: 10.1016/j.msea.2006.10.119. |

| [23] |

HAMU G B, ELIEZER D, WAGNER L. The relation between severe plastic deformation microstructure and corrosion behavior of AZ31 magnesium alloy[J].

Journal of Alloys and Compounds, 2009, 468(1/2): 222–229. |

| [24] |

SONG D, MA A B, JIANG J H, et al. Corrosion behaviour of bulk ultra-fine grained AZ91D magnesium alloy fabricated by equal-channel angular pressing[J].

Corrosion Science, 2011, 53(1): 362–373. DOI: 10.1016/j.corsci.2010.09.044. |

| [25] |

ZHANG T, SHAO Y, MENG G, et al. Corrosion of hot extrusion AZ91 magnesium alloy: I-relation between the microstructure and corrosion behavior[J].

Corrosion Science, 2011, 53(5): 1960–1968. DOI: 10.1016/j.corsci.2011.02.015. |

| [26] |

SONG D, MA A, JIANG J, et al. Corrosion behavior of equal-channel-angular-pressed pure magnesium in NaCl aqueous solution[J].

Corrosion Science, 2010, 52(2): 481–490. DOI: 10.1016/j.corsci.2009.10.004. |

| [27] |

AUNG N N, ZHOU W. Effect of grain size and twins on corrosion behaviour of AZ31B magnesium alloy[J].

Corrosion Science, 2010, 52(2): 589–594. DOI: 10.1016/j.corsci.2009.10.018. |

| [28] |

BEN-HAROUSH M, BEN-HAMU G, ELIEZER D, et al. The relation between microstructure and corrosion behavior of AZ80 Mg alloy following different extrusion temperatures[J].

Corrosion Science, 2008, 50(6): 1766–1778. DOI: 10.1016/j.corsci.2008.03.003. |

| [29] |

ARGADE G R, PANIGRAHI S K, MISHRA R S. Effects of grain size on the corrosion resistance of wrought magnesium alloys containing neodymium[J].

Corrosion Science, 2012, 58: 145–151. DOI: 10.1016/j.corsci.2012.01.021. |

| [30] |

LIAO J, HOTTA M, YAMAMOTO N. Corrosion behavior of fine-grained AZ31B magnesium alloy[J].

Corrosion Science, 2012, 61: 208–214. DOI: 10.1016/j.corsci.2012.04.039. |

| [31] |

KIM J G, JOO J H, KOO S J. Development of high-driving potential and high-efficiency Mg based sacrificial anodes for cathodicprotection[J].

Journal of Materials Science Letters, 2000, 19(6): 477–479. DOI: 10.1023/A:1006789217304. |

| [32] |

YUASA M, HUANG X, SUZUKI K, et al. Discharge properties of Mg-Al-Mn-Ca and Mg-Al-Mn alloys as anode materials for primary magnesium-air batteries[J].

Journal of Power Sources, 2015, 297: 449–456. DOI: 10.1016/j.jpowsour.2015.08.042. |

| [33] |

ANDREI M, GABRIELE F D, BONORA P L, et al. Corrosion behaviour of magnesium sacrificial anodes in tap water[J].

Materials and corrosion, 2003, 54(1): 5–11. DOI: 10.1002/(ISSN)1521-4176. |

| [34] |

J?NSSON M, THIERRY D, LEBOZEC N. The influence of microstructure on the corrosion behaviour of AZ91D studied by scanning Kelvin probe force microscopy and scanning Kelvin probe[J].

Corrosion Science, 2006, 48(5): 1193–1208. DOI: 10.1016/j.corsci.2005.05.008. |

| [35] |

MERINO M C, PARDO A, ARRABAL R, et al. Influence of chloride ion concentration and temperature on the corrosion of Mg-Al alloys in salt fog[J].

Corrosion Science, 2010, 52(5): 1696–1704. DOI: 10.1016/j.corsci.2010.01.020. |

| [36] |

NESTORIDI M, PLETCHE D, WOOD R J K, et al. The study of aluminium anodes for high power density Al/air batteries with brine electrolytes[J].

Journal of Power Sources, 2008, 178(1): 445–455. DOI: 10.1016/j.jpowsour.2007.11.108. |

2017, Vol. 8

2017, Vol. 8