| 中国铅锌冶金技术状况及发展趋势:节能潜力 |

笼统划分,铅冶炼产品主要包括粗铅、精铅、硫酸、阳极泥和次氧化锌5类产品[1-2].由粗铅到精铅的电解精炼过程,能耗较低,其中直流电耗约120 kWh/t,因此,作为中间产物的粗铅生产,是铅生产过程的主要耗能工序.

生产粗铅的能耗和所使用的原料铅品位密切相关.一般来说,入炉料的铅含量越低则能耗越高,炉料中硫酸铅的含量越高则能耗越高.传统的烧结-鼓风炉工艺,由于无法利用硫的氧化热,按1 kWh电折合0.36 kg标煤的等当量热值计算,其吨粗铅综合能耗约485 kg标煤,SKS法的吨粗铅综合能耗约380 kg标煤,“三段炉”炼铅法的吨粗铅综合能耗在250 kg标煤左右.应该说明的是,上述吨粗铅综合能耗均不含烟化炉回收次氧化锌的能耗.

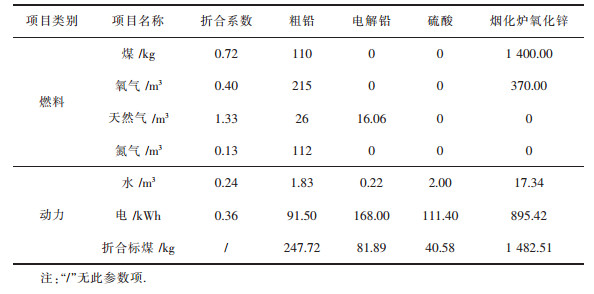

以国内某采用双底吹+烟化炉的“三段炉”铅冶炼企业提供的数据为例,不同产品的单位生产能耗见表 1.采用烟化炉挥发,吨氧化锌的能耗高达1 482.5 kg标煤.按常规每生产1 t粗铅副产150 kg氧化锌灰计算,吨粗铅所产炉渣的烟化能耗高达222.38 kg标煤,几乎接近了粗铅生产的能耗.因此,研究开发低能耗铅冶炼渣的处理新技术,是铅冶金工业的重要技术发展方向.

| 表1 “三段炉”炼铅法不同产品的单位生产能耗 Table 1 Unit manufacturing energy consumption of different products from the "Three-stage-furnace" lead process |

|

| 点击放大 |

1.2 锌冶炼产品及生产系统能耗

锌冶炼企业的产品较为单一,主要包括精锌、硫酸和溶液净化的副产品3大类[1-2].锌电积是锌生产过程的主要耗能工序.

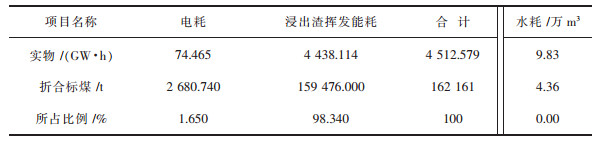

以国内某采用常规锌精矿焙烧-浸出-净液-电积工艺的锌冶炼厂为例,不同生产过程的系统能耗情况见表 2.其中,浸出工序能源消耗见表 3,包括各种槽罐、机械设备的电耗744.65万kWh/a,折合标煤2 680.74 t;浸出渣挥发窑能耗159 476 t标煤、浸出新水耗9.83万m3/a,折合标煤4.36 t.浸出渣挥发窑能耗占浸出工序总能耗的98.34 %,占锌冶炼总能耗的22.86 %.因此,研究开发低能耗的浸出渣处理新技术,是锌冶金工业的重要技术发展方向,也是传统湿法炼锌企业节能降耗的关键.

| 表2 某典型湿法炼锌厂2009年总能源消耗情况 Table 2 Total energy consumption in a typical zinc hydrometallurgy plant in 2009 |

|

| 点击放大 |

| 表3 浸出工序年能源消耗 Table 3 Energy consumption per year in leaching process |

|

| 点击放大 |

2 中国铅锌冶金工艺能耗现状及存在的问题

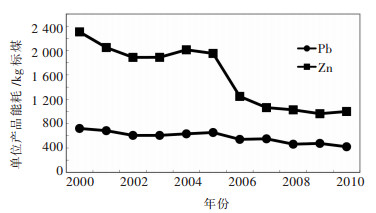

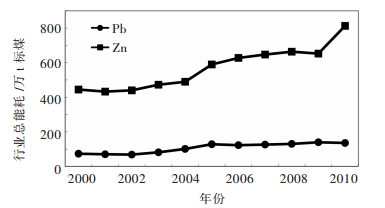

有色协会统计的我国2000—2010年铅锌生产单位能耗和行业能源消耗数据见图 1和图 2.总体来讲,随着行业的科技进步,我国铅锌冶炼单位综合能耗呈逐年降低趋势(图 1).但由于我国铅锌产量递增较快,铅锌行业的总能耗则呈逐年增加的态势(图 2). 2010年,铅、锌冶炼总能耗分别达到135.51万t标煤和812.99万t标煤,铅锌行业总能耗达到998.01万t标煤.

|

| 图 1 2000年至2010年间我国铅锌生产单位综合能耗变化情况 Fig. 1 Unit comprehensive energy consumption for lead-zinc smelters in China between 2000 and 2010 |

|

| 图 2 2000年至2010年间我国铅锌行业能源消耗变化情况 Fig. 2 Energy consumption for lead-zinc industries in China between 2000 and 2010 |

就独立的铅冶炼企业和锌冶炼企业来说,我国的工艺能耗指标和国外先进水平差距不大,在某些方面还居于世界领先水平.但由于我国铅锌冶炼企业相对独立和分散,大型铅锌联合冶炼企业相对较少,铅锌冶炼的互补优势没能充分体现,如余热蒸汽利用等(我国大部分铅冶炼企业没有建设余热发电装置,蒸汽直接外排),和韩国高丽亚(Korea Zinc)、加拿大Trail等世界大型铅锌联合企业相比,在资源综合回收、废水/废渣处置、能耗水平等方面,尚存在一定差距[3-6].

3 铅锌冶炼过程环境污染控制 3.1 铅冶炼过程污染来源及排放特征铅冶炼过程的污染来源分3大类:废气、废水和废渣.相比废水和废渣,铅冶炼过程的含铅尘废气尤其需要关注,这也是造成“血铅”事件的元凶[7].

铅尘是尘和铅烟的混合物,由于铅及其化合物的蒸汽压较高,在高温冶炼过程中,铅及其化合物很容易呈蒸汽状态逸出(通常认为在450 ℃时,铅烟开始产生,并随温度升高而增加).因此,在炉窑的排铅口、放渣口等处,会产生大量的粒径小于1 μm的含铅烟尘,若收尘措施不当,会对环境带来严重污染.

铅冶炼企业铅尘的来源可分为3类:① 低温作业区的机械尘,主要包括原料库、配料、混料、物料制备、转运、烟灰输送等过程产生的铅灰尘,含铅量一般在40 %以上;② 炉窑的加料口、喷枪口的机械尘和挥发尘,以及由于操作失误导致的烟气外溢等;③ 高温作业区的挥发尘,包括炉窑排铅口、放渣口外溢的含铅烟尘等.

铅尘具有粒径分布范围广,分散度高的特性,普通的布袋收尘效果不理想,加之工厂产尘点多,通风量大,导致铅尘的无组织排放量较高.

铅冶炼企业的废水主要来源于制酸的动力波净化工段,该废水含有10~30 g/L硫酸和一定量的F、Cl、As等,通常采用石灰中和的办法处理.对厂区内收集的前期雨水,通常采用过滤后返回水淬的办法,基本不外排.

铅冶炼企业烟化炉产出的水淬渣,目前大都作为一般的工业固废外售给水泥厂.由于该水淬渣中仍含有约1 %的铅和锌,作为水泥原料,其对环境的影响在短期内尚不明朗,需要引起我们的关注.

铅冶炼企业的另一个隐性污染源是As污染.由于铅物料中或多或少均含有一定量的砷,在熔炼过程,大部分砷进入粗铅,并最终在铅阳极泥中富集.目前铅冶炼企业的铅阳极泥大都采用转炉灰吹的办法,首先脱除阳极泥中大部分的铅、锑、铋、锡和砷,得到贵铅再精炼回收贵金属;而转炉灰吹产出的含铅、锑、铋、锡和砷的烟尘直接外售,砷的最终去向不明,污染情况也难以及时察觉.

铅精矿中伴生的镉通常富集在熔炼段烟灰中,富镉烟灰的处置也要引起我们的重视.

3.2 锌冶炼过程污染来源及排放特征锌冶炼过程的污染源也包括废气、废水和废渣3大类[1, 8].和铅冶炼不同,锌冶炼过程的主要污染源是冶炼废渣和废水,近年来发生的水体镉、铊污染事件大都和锌冶炼渣和冶炼废水的不当处置有关.锌冶炼渣在某种程度上也是造成“血铅”事件的帮凶.

锌冶炼渣有2大类,浸出渣和除铁渣.根据冶炼工艺的不同,锌浸出渣和除铁渣的成分也有很大的变化.

目前我国的锌冶炼以沸腾焙烧-热酸浸出-铁矾除铁为主流,热酸浸出渣中通常含有6 %~10 %的铅、6 %~10 %的锌和200~300 g/t的银,铁矾渣中通常含有3 %~5 %的锌,和锌精矿伴生的铟、镓等也富集在铁矾渣中[9-10].粗略估算,一个年生产10万t锌的冶炼厂每年产出约4万t(干基)的热酸浸出渣和5.5万t(干基)的铁矾渣.上述冶炼渣中通常含有30 %以上的水分,无害化处理成本高,除少数处理高铟锌精矿的冶炼企业采用回转窑挥发进行无害化处置外,大多数均采用堆存的方法,把热酸浸出渣和铁矾渣区别堆存,存在着较大的污染隐患.

锌冶炼废水主要来自浸出、固液分离、净化、电解等车间的跑、冒、滴、漏和地面冲洗;制酸工序的稀污酸以及厂区内收集的前期雨水等.锌冶炼废水中通常含有一定量的铅、锌、汞、镉、铜等重金属阳离子和氟、氯、砷、硫酸根等有害阴离子.由于我国南方雨水较多,当地的锌冶炼企业很难做到冶炼废水的“零”排放.

锌冶炼企业的另一个隐性污染源是汞污染,尤其是高汞锌精矿,在焙烧过程,大部分汞进入烟气,虽然可以采用专门的脱出技术(KI法、氯化汞络合法、硫化钠法等)回收大部分汞,但仍有少量汞进入稀污酸中.

铅锌混合精矿通常采用ISP技术处理,在烧结焙烧过程,精矿中伴生的微量铊以气态形式挥发,由于烧结烟尘无组织排放量大,随烟尘外排的铊在环境中日益积累,并严重污染地表水.因此,只有取缔烧结焙烧,才能从根本上解决铅、铊、砷、汞等的污染.

氧气浸出技术(包括氧压浸出和常压富氧浸出)仅仅解决了SO2的产生和由此导致的低浓度SO2污染问题,并没有从根本上解决伴生元素铅、银、汞等的回收和无害化处置问题.采用氧压浸出的丹霞冶炼厂,其所产出的浸出渣经热滤回收单质硫后,富含铅、锌、银、汞的热滤渣目前尚无理想的处理办法;采用常压富氧浸出法的株州冶炼厂,其所产出的浸出渣目前采用外售给某制酸企业生产硫酸,硫酸烧渣再返回株州冶炼厂的铅冶炼系统的办法回收铅、银.

3.3 中国铅锌冶炼企业环境污染排放现状2010年以前,我国尚有大量采用烧结机-鼓风炉技术的铅冶炼企业,由于产尘点多(约65处),管理粗放,含铅烟尘的无组织排放量高(粗略估计,每生产1 t粗铅,约排放10~15 kg的铅尘),导致“血铅”事件的频繁发生. 2010年以后,随着国家新的铅、锌工业污染物排放标准(GB25466-2010)的出台和“三段炉”炼铅技术的快速推广,铅冶炼过程基本实现了密闭生产,铅尘的产出量大幅降低(产尘点约33处,每生产1 t粗铅,约排放1~2 kg的铅尘,且主要来自原料堆场的无组织排放),对环境的影响也得到了极大改观.通过加装制酸烟气的二次尾吸装置,外排的制酸烟气SO2含量大都已经达到400 mg/m3以下,有的甚至低于100 mg/m3.

应当说明的是,国内目前还有许多以处理低品位含铅和贵金属二次物料为主的涉铅企业,并以烧结-鼓风炉为主要生产技术,有关生产指标很难达到粗铅冶炼业的一级指标要求.由于其所处理的贵金属物料中均含有较高的砷(5 %~8 %),加之环保措施不到位,砷制品也没有市场,含砷烟尘导致的砷污染比较严重.

4 我国铅锌冶金工业技术发展存在的主要问题我国引进了国外所有的铅冶炼新技术,1985年白银有色金属公司引进了QSL炼铅法,1992年建成投产,至2005年的10余年间试车3次合计运行不足12个月而停产至今;1999年,云南冶金集团曲靖冶炼厂引进ISA富氧顶吹熔炼-鼓风炉还原炼铅法,至今生产正常;2003年,西部矿业引进了卡尔多炉(Kaldo)炼铅法,2005年建成投产,试运行1年多后停产至今;2008年,江西铜业铅锌金属有限公司和株洲冶炼厂先后引进了基夫赛特(Kivcet)炼铅法,并于2012年先后投料试产[11-15].

在借鉴QSL法基础上开发的SKS炼铅法,是目前我国主流的铅冶炼方法,年产能已超过300万t.在SKS法基础上开发的对环境更为友好、更为节能的液态渣直接还原技术,正作为鼓风炉还原的替代技术在各地推广.但由于没能从根本上改变铅的生成途径,以QSL、SKS等为代表的熔池炼铅法存在的主要问题是只能处理含铅大于45 %高品位铅精矿.国内高品位铅精矿的供应紧张,对外依存度超过60 %,并由此导致铅精矿和金属铅价格的几近倒挂,企业经济性很差.但同时,我国的电子铅玻璃、锌浸出渣等低品位含铅二次资源的社会积存量近年来则呈急剧增加的态势,潜在的环境污染问题亟待解决,因此,迫切需要开发适应于中低品位铅物料处理的清洁、高效、综合利用好、投资相对较低的新技术,来增强企业的盈利能力,并促进企业发挥应该承担的社会责任.

和铅冶炼技术类似,我国同样引进了国外几乎所有的锌冶炼新技术. 2008年中金岭南股份有限公司丹霞冶炼厂引进了加拿大舍利特-高尔登(现为Teck Resources)公司的锌精矿两段逆流加压氧浸技术[5],用于处理凡口铅锌矿富含镓锗的锌精矿;株洲冶炼厂引进了芬兰OUTOKUMPU的硫化锌精矿常压富氧直接浸出技术,并于2009年建成投产.

湿法炼锌工艺成熟,操作简单,且进行了大量技术研发工作,在综合回收和环保方面进行了诸多改进,是国内外锌冶炼技术的主流,将来很长一段时间内仍将具有强大的生命力.锌精矿加压浸出技术具有锌回收率高,过程中无二氧化硫产出,对环境友好,原料适应性强等优点,近些年来我国针对锌精矿加压浸出技术进行了大量研究工作,在加压浸出技术处理高铁、高硅物料,及铟、镓、锗综合回收方面也取得了一定的进展,但高投资、高运营成本的弊端严重制约了该方法的推广和应用[16-18].

为支撑国民经济的快速发展,多年来,我国铅锌冶金工业一直以矿产铅锌矿的冶炼为主流,铅锌冶金工业新技术的研发也以原生矿产资源的高效综合利用为主,虽然近几年国家在再生铅锌资源高效综合利用新技术的研发方面加大了投入,但少有突破性的成果,以铅膏泥和炼钢锌灰为代表的铅锌二次资源的无害化经济提取新技术和产业化也一直没有明显进展,这尤其需要引起关注.

我国铅锌的冶炼能力巨大,但单一的铅、锌冶炼企业多,大型铅锌联合生产企业少,低附加值的锌冶炼渣的无害化经济处置也一直没有取得实质性突破,这是我国铅锌冶金工业技术发展存在的另一个问题.

5 中国铅锌冶金工业发展趋势分析 5.1 中国铅冶金工业发展趋势分析铅的消费主要集中在铅酸蓄电池领域.截至2013年底,我国机动车保有量已突破2.5亿辆,其中,汽车1.37亿辆.预计到2018年,我国汽车工业仍将保持持续增长的态势,也会继续引领着我国精铅消费的增长.由通信电源用电池技术的发展现状可以看出,铅蓄电池仍旧是通信电源领域使用最为广泛的电池技术,无论是室内供电系统还是室外组合式电源系统,具有良好性价比的铅蓄电池在今后一段相当长的时期内依然不可或缺.

太阳能、风能等可再生能源是我国能源产业发展的重要方向,储能用大容量铅酸蓄电池预计在未来10年内仍然不可替代.

铅酸蓄电池的使用寿命在3年左右,预计到2020年以后,随着铅的社会累计积存量的增长,我国铅的生产将转向以再生铅为主的格局.随着环保、节能要求的不断提高,原生铅的生产将不会有明显的增长,预期将会维持在年300万t的水平,铅的总消费量将会维持在600万t的水平.

5.2 中国锌冶金工业发展趋势分析锌的消费主要集中在镀锌领域,因此,锌冶金工业和钢铁工业密切相关.根据国际钢协的报告,2012年,中国人均钢材消费477.4 kg,远高于世界人均钢材消费216.9 kg的水平,也超过了已完成工业化国家到达钢材消费峰值时人均468 kg的水平.但应当看到,和已经完成工业化的美、日、英、法等国家相比,我国的城镇化率尚较低,人均累计钢材消费量也远远不及美、日、俄等国家,因此,我国的钢材消费仍有很大的增长空间,钢铁工业仍然有很大的发展空间,并带动着我国锌冶金工业的进一步发展.

受锌消费结构的影响,再生锌原料主要来源于废钢的电炉熔炼烟灰.由于废钢中锌含量很低,锌物料分散,因此,再生锌产业的发展异常艰难,这也决定了未来锌冶金工业依然会以原生锌生产为主的产业格局.

铅锌是共生矿,我国铅锌矿中的铅锌比约1:2.5.未来,按我国年产600万t矿产锌计算,每年将会有约240万t的铅银渣和约330万t的铁钒渣产出,同时将有约240万t金属量的铅精矿产出.如何在原生铅生产过程实现240万t铅银渣的处置是我们必须思考的问题.

5.3 中国铅锌冶金工业发展方向思考1)建设铅锌联合企业.锌冶炼企业中,最难处理的是铅银渣和铁矾渣,不仅数量大,且存在重金属污染的隐患.从世界范围及目前的经济发展趋势看,采用铅-锌联合企业,是消除锌冶炼污染的最佳途径.其中:铅冶炼建议采用闪速熔炼技术(入炉料含铅可以控制在25 %左右),锌冶炼建议采用氧化焙烧-热酸浸出-针铁矿除铁技术.具体为:锌冶炼系统产出的铅银渣送铅冶炼系统处理,实现伴生铅、锌、银的回收利用;铅冶炼系统产出的氧化锌灰送锌冶炼系统处理,实现伴生锌的回收利用;针铁矿渣送回转窑还原挥发回收锌、铟,回转窑焙砂磁选回收铁(也可以直接作为铁精矿销售),实现伴生锌、铟、铁的回收利用;回转窑烟气、铅冶炼厂的环保烟气等,采用次氧化锌吸收技术,产出亚硫酸锌返回沸腾焙烧.

2)铅-铅酸蓄电池联产.铅主要用来生产铅酸蓄电池.目前我国铅酸蓄电池企业主要分布在江浙等省区,从铅冶炼厂购买铅锭后,再重新熔化,浇注成栅极/磨制铅粉,该过程会产出大量铅浮渣和铅雾,对环境影响很大.若能在铅冶炼厂直接生产铅酸蓄电池,就可以很好地解决铅浮渣和铅雾的回收及污染防治问题,因此,铅-铅酸蓄电池联产,也是铅酸蓄电池产业的发展方向.

3)取消高耗能烟化炉.在现有的铅冶炼工艺中,大都采用烟化炉挥发技术处理铅冶炼渣,能耗很高,产出的次氧化锌品质很差.结合电炉炼锌和ISP的铅雨冷凝技术,直接产出金属锌,取消烟化炉,有可能是铅冶炼渣处理的发展方向:铅渣直流矿热电炉还原+铅雨冷凝器.

6 结论中国铅锌的生产和消费已连续多年世界第一,并由此带来了巨大的资源和环境压力.循环经济、清洁生产是今后铅锌冶金工业发展的重要方向.预计未来我国铅的生产将转向以再生铅为主的格局,原生铅的生产将不会再有大的增长,但锌的生产依然会以原生锌生产为主.如何在原生铅生产过程中实现每年数百万吨新增锌冶炼渣的无害化处置,是我们必须思考和关注的.

铅、锌冶炼是一个微利行业,但又是一个关系国计民生的基础行业.资源的高效利用、低耗能的经济加工和环境友好是相互依存的3个方面,但由于多年来企业对环保和技术进步的漠视,我国铅、锌工业却名声狼藉,用巨大的环境代价换取微薄的加工利润,教训深刻.

| [1] | 铅锌冶金学编委会. 铅锌冶金学[M]. 北京: 科学出版社, 2003. |

| [2] | 任九鸿. 有色金属熔池熔炼[M]. 北京: 冶金工业出版社, 2001. |

| [3] | 黄兴东. 韩国锌公司温山QSL炼铅厂[J]. 有色冶炼, 1995, 23(2): 8–15. |

| [4] |

JANKOLA W A. Zinc pressure leaching at Cominco[J].

Hydrometallurgy, 1995, 39(1): 63–70. |

| [5] |

OZBERK E, JANKOLA W A, Vecchiarelli M, et al. Commercial operations of the Sherritt zinc pressure leach process[J].

Hydrometallurgy, 1995, 39(1/2/3): 49–52. |

| [6] | 游力挥. 科明科公司特雷尔冶炼厂新的铅冶炼系统[J]. 中国有色冶金, 2004, 5(3): 40–46. |

| [7] |

STEVEN R, Hilts. Effect of smelter emission reductions on children's blood lead levels[J].

Science of The Total Environment, 2003, 303(1/2): 51–58. |

| [8] | 张建. 重有色金属冶金设计手册——冶金烟气收尘[M]. 北京: 冶金工业出版社, 2001. |

| [9] | 马荣骏. 热酸浸出针铁矿除铁湿法炼锌中萃取法回收铟[J]. 湿法冶金, 1997, 62(2): 58–61. |

| [10] | 胡鹏飞. 湿法炼锌的热酸浸出工艺流程综述[J]. 工程设计与研究, 1998, 99(3): 12–16. |

| [11] | 王成彦, 郜伟, 尹飞. 国内外铅冶炼技术现状及发展趋势[J]. 有色金属(冶炼部分), 2012, 63(4): 1–5. |

| [12] | 李小兵, 李元香, 蔺公敏, 等. "三连炉"直接炼铅法的生产实践[J]. 中国有色冶金, 2011, 12(6): 13–16. |

| [13] | 许冬云. 卡尔多炉生产实践[J]. 有色金属(冶炼部分), 2006(6): 11–12. |

| [14] | 李炬, 李东波. 西北铅锌冶炼厂QSL法炼铅工艺的技术改造[J]. 有色冶炼, 1997, 25(3): 1–8. |

| [15] | 张乐如. Kivcet法与QSL法炼铅生产的比较[J]. 工程设计与研究, 1996(1): 25–31. |

| [16] |

ABKHOSHK E, JORJANI E, Al-Harahsheh M S, et al. Review of the hydrometallurgical processing of non-sulfide zinc ores[J].

Hydrometallurgy, 2014, 149: 153–167. DOI: 10.1016/j.hydromet.2014.08.001. |

| [17] | 马荣骏. 热酸浸出针铁矿除铁湿法炼锌中萃取法回收铟[J]. 湿法冶金, 1997, 62(2): 58–61. |

| [18] | 沈庆峰, 杨显万, 舒毓璋, 等. 用溶剂萃取法从氧化锌矿浸出渣中回收锌[J]. 中国有色冶金, 2006, 7(5): 24–26. |

2017, Vol. 8

2017, Vol. 8