| 熔融气化炉风口回旋区冶炼特征的数值模拟研究 |

2. 北京科技大学钢铁冶金新技术国家重点实验室,北京 100083

2. State Key Laboratory of Advanced Metallurgy, University of Science and Technology Beijing, Beijing 100083, China

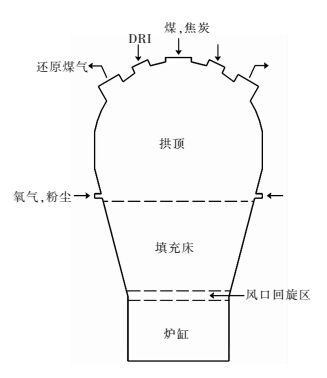

COREX熔融还原炼铁工艺是近年来逐渐成熟的新型非高炉炼铁工艺,已在南非、韩国、印度和中国实现工业化生产.COREX熔融还原炼铁装置由上部预还原竖炉和下部熔融气化炉2个相对独立的冶金装置组成.根据熔融气化炉内炉料的物理状态及化学反应的不同条件,熔融气化炉由上到下可划分为4个区域:拱顶、填充床、风口回旋区及炉缸,如图 1所示.

|

| 图 1 熔融气化炉结构模型示意 Fig. 1 Schematic diagram of melter gasifier |

作为熔融气化炉还原煤气及热量的发源地,风口回旋区对于熔融气化炉的冶炼起着决定性作用.如同高炉一样,熔融气化炉为封闭的冶炼装置,且内部冶炼环境十分复杂,操作人员无法直接观察和测量炉内状态,因而,只能通过生产经验判断炉内冶炼状况来进行生产操作.尽管传统理论燃烧温度计算模型从热力学角度对风口回旋区内煤气温度进行了求解,但其存在不能兼顾动力学以及无法体现风口回旋区内煤气温度场分布等不足之处.因而,国内外炼铁工作者逐渐采用数值模拟的方法研究风口回旋区,以期再现其冶炼特征.

Kuwabara[1]和He[2]等通过建立高炉风口回旋区一维数学模型,考察了其内部燃烧现象,并探讨了喷吹煤粉对风口回旋区内还原煤气浓度场及温度场的影响.但是,一维数学模型忽略了风口回旋区形状及大小的作用,其结果不足以应用于生产实践.Aoki[3]、Takeda[4]以及Nogami等[5]假设风口回旋区形状及尺寸,建立了高炉风口回旋区二维数学模型,详细分析了风口流速、富氧率、喷出煤粉等因素对风口回旋区内冶炼状态的影响.随着模拟技术的发展,Shen等[6-7]进一步建立了高炉风口回旋区三维数学模型,并为高炉喷吹煤粉提供了有力的理论支持.

尽管炼铁工作者对高炉风口回旋区做了大量工作,但由于熔融气化炉风口采用常温纯氧以代替富氧热风,因而,熔融气化炉风口回旋区的燃烧状态明显不同于高炉,且风口理论燃烧温度更是达到了3 273 K以上[8-10].然而,目前熔融气化炉风口数学模型更多的关注于风口形状[11]和气固两相速度分布[12],忽略了更为重要的气体温度分布特征.综合而言,高炉风口回旋区的数值模拟研究为熔融气化炉风口回旋区的研究提供了大量积累.但鉴于熔融气化炉风口回旋区特殊的冶炼特征,有必要进一步对其开展数值模拟研究工作,进而明确熔融气化炉风口回旋区冶炼特征,为实际生产操作提供理论指导.

1 模型的建立与验证 1.1 控制方程和化学反应本模型中,还原气体和固体焦炭 (半焦) 均视为采用Eulerian方法的连续相.气固两相流的计算采用二维稳态Navier-Stokes方程.稳态条件下的质量、动量、能量以及组分传输守恒方程可统一如式 (1) 所示[13-14].

| $\nabla \cdot \left( {{\varepsilon _j}{\rho _j}\psi {{\vec v}_j}} \right) = \nabla \cdot \left( {{\varepsilon _j}\mathit{\boldsymbol{ \boldsymbol{\varGamma} }}\psi \nabla \left( \psi \right)} \right) + {S_\psi }$ | (1) |

式 (1) 中:εj为j相在炉内的体积分数;ρj为j相密度,kg/m3;

采用Ergun方程[15]计算气固两相间阻力项 (动量守恒方程中的源项之一),其表达式为式 (2).

| ${{\vec F}_{gs}} = - \left[ {150\frac{{{\varepsilon _s}\left( {1 - {\varepsilon _g}} \right){\mu _g}}}{{{\varepsilon _g}{d_s}}} + 1.75\frac{{{\rho _g}{\varepsilon _s}\left| {{{\vec v}_s} - {{\vec v}_g}} \right|}}{{{d_s}}}} \right]\left( {{{\vec v}_s} - {{\vec v}_g}} \right)$ | (2) |

式 (2) 中:

气固两相间温度的变化取决于对流传热、伴随着质量传输的潜热传递以及料柱内复杂现象的散热.对流传热的求解以Ranz-Marshall方程为基础,其表达式如式 (3) 所示[16-17].

| ${E_{gs}} = \gamma \frac{{{\lambda _g}}}{{{d_s}}}\left( {2.0 + 0.6R{\kern 1pt} e_e^{1/2}P{\kern 1pt} r_g^{1/3}} \right){A_s}\left( {{T_g} - {T_s}} \right)$ | (3) |

式 (3) 中:Egs为对流传热量,W/m3;γ为修正系数;λg为气相导热系数,W/(m·K);ds为固体颗粒直径,m;Res为雷诺数;Prg为普朗特数;As为固体颗粒比表面积,m-1;Tj为j相温度,K.

熔融气化炉实际冶炼过程中,在料柱内存在铁氧化物直接还原、固液热传递、Si以及其它非金属元素化学反应等复杂现象,使得料柱温度远低于风口回旋区.为简化模型并提高计算精度,本模型仅专注于风口回旋区,故无法全面涵盖上述复杂现象.为兼顾上述复杂现象,本模型假设料柱内存在散热源,其表达式如式 (4) 所示[7].

| ${S_{{\rm{coke}}}} = - {h_g}{A_s}\left( {{T_g} - {T_0}} \right)$ | (4) |

式 (4) 中:Scoke为料柱内散热源,W/m3;hg为气相热传递系数,W/(m2·K);As为固体颗粒比表面积,m-1;Tg为气相温度,K;T0=max (0.75 Tg, 1 773).

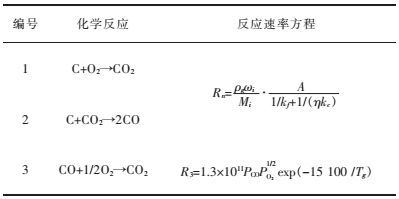

模型考虑的化学反应汇总于表 1,各反应的速率模型亦列于表 1中.碳燃烧反应及碳素熔损反应为异相反应,基于异相反应速率模型计算其反应速率[1, 3];采用有限速率模型计算CO燃烧反应速率[18].

| 表1 化学反应及反应速率方程 Table 1 Chemical reaction and reaction rate expressions |

|

| 点击放大 |

1.2 数值模型和边界条件

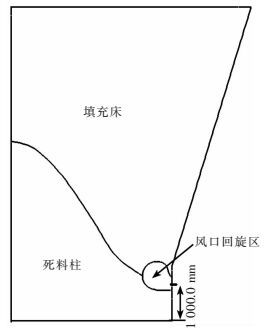

熔融气化炉风口回旋区的二维模型如图 2所示.根据空隙度差异,风口回旋区物理模型可划分为3部分:填充床、死料柱及风口回旋区,其空隙度分别为0.35、0.2及0.75[7, 19].对于填充床而言,假设其顶部为炉顶压力,且等压线基本水平.对于死料柱而言,假设风口以下1 m区域无煤气流动,视为死料柱底部边界.对于风口回旋区而言,假设其形状为“气泡形”,根据实际生产测量可得其深度为0.7 m[20].此外,风口直径为0.03 m[21].死料柱形状采用径向位置的四次方公式计算[22],该公式计算的死料柱轴向对称且正切于风口回旋区底部.

|

| 图 2 熔融气化炉风口回旋区模型结构 Fig. 2 Schematic diagram of melter gasifier raceway model |

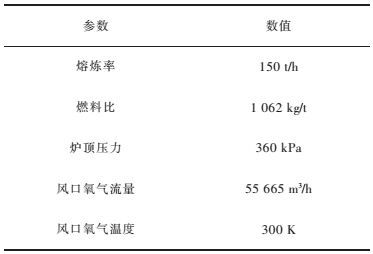

熔融气化炉风口的典型生产操作参数如表 2[21, 23]所示.数学模型的边界条件参考表 2中数据进行设置.对于气体而言,其入口设置为速度入口边界条件,顶部出口设置为压力出口边界条件;对于固体炉料而言,其顶部入口设置为速度入口边界条件,底部出口设置为流动出口边界条件.同时,壁面设置为无滑移条件,且壁面温度假设为300 K.

| 表2 熔融气化炉风口的典型生产操作参数 Table 2 Operating parameters of melter gasifier raceway |

|

| 点击放大 |

为方便计算,本模型采取以下假设:① 仅考虑还原煤气和固体炉料的相互作用,忽略粉末相、液相的存在;② 还原煤气组分仅包括O2、CO及CO2;③ 固体炉料组分仅包括焦炭 (或块煤形成的半焦),假设其由石墨和无定型碳构成,其有效生成焓为-1.2×107 J/kmol[14];④ 填充床、死料柱及风口回旋区的空隙度不随炉料的运动而变化;⑤ 焦炭 (或块煤形成的半焦) 的下降速度固定,其在填充床区域内的下降速度是其在死料柱区域内下降速度的24倍[24].

1.3 数值模型验证应用此数学模型对熔融气化炉风口回旋区的冶炼特征进行数值解析之前,选用风口理论燃烧温度对数学模型进行验证,其计算表达式如式 (5) 所示.数学模型计算值与风口理论燃烧温度的比较如表 3所示.

| 表3 风口回旋区气体最高温度的数学模型计算值与理论燃烧温度的比较/K Table 3 Comparison between simulated gas maximum temperature and theoretical combustion temperature in raceway /K |

|

| 点击放大 |

| ${T_f} = \left( {{Q_{燃烧}}{Q_{物}} - {Q_{{\rm{ASH}}}}} \right)/\left( {{V_{煤气}}\cdot{c_{煤气}}} \right)$ | (5) |

式 (5) 中:Tf为风口理论燃烧温度,K;Q燃烧、Q物及QASH分别为燃烧放热量、焦炭 (或块煤形成的半焦) 及气体带入的物理热以及灰分带走热量,kJ/min;V煤气为风口前燃烧形成的煤气量,m3/min;C煤气燃烧形成煤气的平均比热容,kJ/m3·K.

由表 3可知,熔融气化炉风口回旋区的理论燃烧温度为3 996 K,而风口回旋区内气体最高温度的数学模型计算值为3 543 K,二者相对误差约为10.7 %.需要说明的是,理论燃烧温度的定义为:燃烧产物全部获得燃烧生成热以及鼓风和燃料带入的物理热所能达到的最高温度,其并非实际测量值,而是基于热平衡的计算值.该计算方法无法兼顾气体受热膨胀以及反应动力学条件等因素,且实际生产中亦无法达到绝热条件,故其并不能准确代表风口回旋区内实际温度状态.此外,由于风口回旋区内工况条件极为恶劣 (高温、高压等),使得无法直接测量其内部气体温度、浓度分布情况.因此,尽管计算理论燃烧温度并不精确,但由于监测手段的匮乏,仍可用其验证本数学模型.

总体而言,尽管本数学模型计算的风口回旋区内气体最高温度与理论燃烧温度存在一定误差,但基本相符.因此,可应用此数学模型开展进一步研究工作.

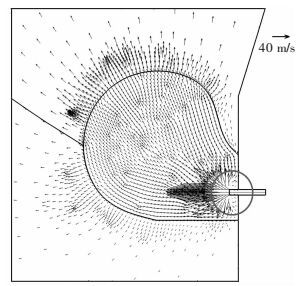

2 计算结果及分析 2.1 气体速度分布特征风口回旋区附近还原煤气速度矢量特征如图 3所示.气体在风口前端可形成沿径向及轴向方向逐渐扩展的高速射流,气体流速最高可达150 m/s以上,同时,在风口前端高温的共同作用下,极易造成风口前端扩孔等热破损现象.而后,由于流动空间的扩大及流动阻力的制约,气体流速迅速减小,至风口回旋区边界,气体流速降低至约7 m/s水平.此外,鉴于填充床空隙度略大于死料柱空隙度,大部分气体自风口回旋区直接进入填充床,使得填充床内气体流速高于死料柱气体流速.特别需要说明的是,风口前端出现了小规模的气体循环流动现象,如图 3中圆圈所示,这进一步加剧了风口前端的热破损,进而导致非计划休风率提高,冶炼效率降低.

|

| 图 3 风口回旋区附近还原煤气速度矢量示意 Fig. 3 Reducing gas velocity vector around raceway |

2.2 气体温度分布特征

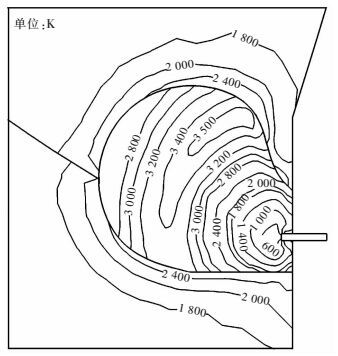

风口回旋区附近还原煤气温度分布特征如图 4所示.气体以常温进入风口回旋区后,由于焦炭 (或块煤形成的半焦) 的燃烧,气体温度迅速升高至3 500 K以上.与高炉风口回旋区仅为2 600 K的气体温度[7]相比,熔融气化炉风口回旋区温度较高.因此,如前所述,熔融气化炉风口的热破损概率极大.随着煤气流的上升,在壁面热传递以及气固热交换的共同作用下,填充床和死料柱区域的气体温度逐渐降低.

|

| 图 4 风口回旋区附近还原煤气温度分布 Fig. 4 Reducing gas temperature distribution around raceway |

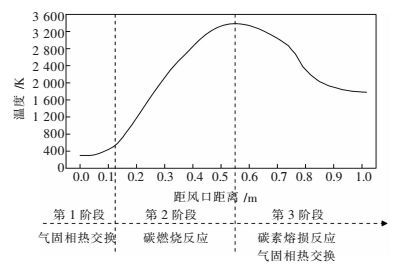

为了更深入考察风口回旋区内不同位置处还原煤气温度分布特点,提取风口水平处数据进行分析,其结果如图 5所示.整体而言,风口水平处的还原煤气温度变化可分为3个阶段.在第1阶段,由于气体以常温入炉,气固相化学反应速率较低,此时,气固相温差较大,故该阶段以气固相热交换为主,气体升温速率较为缓慢.在第2阶段,由于气固相化学反应速率逐渐加快,使得碳燃烧反应放热量逐渐加大,气体温度快速提高并达到最大值.在第3阶段,由于此时氧气已消耗殆尽,碳素熔损反应逐渐占据主导地位,气体热量被大幅吸收,另一方面,该阶段气固相温差亦较大,气固相热传递速率较快,在上述两方面的综合作用下,气体温度呈降低趋势,并逐渐达到稳定.

|

| 图 5 风口水平还原煤气温度变化 Fig. 5 Reducing gas temperature at tuyere level |

2.3 气体组分分布特征

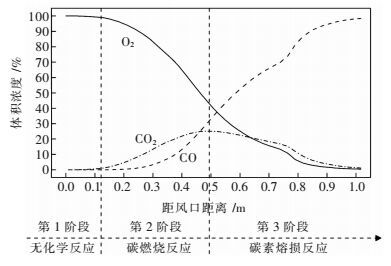

风口水平处还原煤气各组分 (O2、CO及CO2) 体积浓度分布特征如图 6所示.整体而言,与还原煤气温度变化类似,风口水平处的还原煤气各组分变化可分为3个阶段.在第1阶段,由于气相温度较低,化学反应动力学条件较差,故该阶段几乎无化学反应发生,CO、CO2浓度几乎为0.在第2阶段,由于气相温度逐渐升高,化学反应动力学条件得以改善,且碳燃烧反应占据主导地位,故该阶段O2浓度快速降低,CO2浓度快速增加至最大值,约为25 %;另一方面,在碳素熔损反应的作用下,CO浓度缓慢增加,但略小于CO2浓度.在第3阶段,随着O2浓度的降低,碳素熔损反应逐渐占据主导地位,CO2浓度逐渐降低,CO浓度快速增加,直至风口回旋区外部,CO2完全转化为CO.因此,在实际生产中,相比于以空隙度为边界的物理风口回旋区,以CO2浓度为边界的化学风口回旋区的体积较大.

|

| 图 6 风口水平还原煤气各组分变化 Fig. 6 Reducing gas compositions at tuyere level |

综合上述分析可知,熔融气化炉风口回旋区在冶炼过程中主要存在由于理论燃烧温度过高而导致风口热破损严重的问题.为了改善上述问题,提高风口回旋区冶炼效率,可从下部送风制度出发,对风口回旋区冶炼技术进行优化.在维持风口氧气流量一定的情况下,额外喷吹适量氮气以及富氢燃料性气体 (天然气、焦炉煤气) 可降低理论燃烧温度.特别是喷吹天然气、焦炉煤气等富氢燃料性气体可充分发挥其中H2的高温还原优势,提升熔融气化炉冶炼效率.因此,相对于氮气而言,富氢燃料性气体具有更强的喷吹价值.但是,风口喷吹大量富氢燃料性气体可能导致熔融气化炉内冶炼热量不足以及料柱压差增大,料柱透气性恶化等问题.因此,兼顾经济效益和冶炼操作,适宜的富氢燃料性气体喷出量仍需进一步探讨.

3 结论1) 熔融气化炉风口采用常温纯氧喷吹以替代高炉的富氧热风,气体在风口前端可形成沿径向及轴向方向逐渐扩展的高速射流,至风口回旋区边界,气体流速迅速降低至约7 m/s;特别需要说明的是,风口前端出现了小规模的气体循环流动现象,这进一步加剧了风口前端的热破损.

2) 气体以常温进入风口回旋区后,在气固相热交换及焦炭 (或块煤形成的半焦) 燃烧反应的综合作用下,气体温度迅速升高至3 500 K以上,而固体温度约为2 600 K左右;随着煤气流的上升,在壁面热传递和化学反应吸热的作用下,气、固相温度均呈降低趋势,且两者温差逐渐缩小.

3) 纯氧自风口入炉后,经过与炉料短暂的热交换,便与焦炭 (或块煤形成的半焦) 发生剧烈燃烧反应,使得CO2浓度快速增加;随着碳素熔损反应速率的逐渐提高,CO浓度缓慢增加,直至风口回旋区外部,CO2完全转化为CO,即化学风口回旋区体积略大于物理风口回旋区体积.

| [1] |

KUWABARA M, HSIEH Y S, MUGHI I. A kinetic model of coke combustion in the tuyere zone of blast furnace[J].

Tetsu-to-Hagané, 1980, 66(13): 1918–1927. DOI: 10.2355/tetsutohagane1955.66.13_1918. |

| [2] |

HE J C, KUWABARA M, MUCHI I. Analysis of combustion zone in raceway under operation of pulverized coal injection[J].

Tetsu-to-Hagané, 1986, 72(14): 1847–1854. DOI: 10.2355/tetsutohagane1955.72.14_1847. |

| [3] |

AOKI H, NOGAMI H, TSUGE H, et al. Simulation of transport phenomena around the raceway zone in the blast furnace with and without pulverized coal injection[J].

ISIJ International, 1993, 33(6): 646–656. DOI: 10.2355/isijinternational.33.646. |

| [4] |

TAKEDA K, LOCKWOOD F C. Integrated mathematical model of pulverized coal combustion in a blast furnace[J].

ISIJ International, 1997, 37(5): 432–440. DOI: 10.2355/isijinternational.37.432. |

| [5] |

NOGAMI H, MIURA T, FURUKAWA T. Simulation of transport phenomena around raceway zone in the lower part of blast furnace[J].

Tetsu-to-Hagané, 1992, 78(7): 1222–1229. DOI: 10.2355/tetsutohagane1955.78.7_1222. |

| [6] |

SHEN Y, MALDONADO D, GUO B, et al. Computational fluid dynamics study of pulverized coal combustion in blast furnace raceway[J].

Industrial & Engineering Chemistry Research, 2009, 48(23): 10314–10323. |

| [7] |

SHEN Y, GUO B, YU A, et al. Three-dimensional modelling of in-furnace coal/coke combustion in a blast furnace[J].

Fuel, 2011, 90(2): 728–738. DOI: 10.1016/j.fuel.2010.08.030. |

| [8] | 应伟峰, 王臣, 邹宗树, 等. COREX熔化气化炉区域模型及其理论燃烧温度[J]. 中国冶金, 2009, 19(4): 13–17. |

| [9] | 李海峰, 王臣, 邹宗树, 等. COREX喷煤模型及应用分析[J]. 过程工程学报, 2009, 19(增刊1): 349–353. |

| [10] |

BARMAN S C, MRUNMAYA K P, RANJAN M. Mathematical model development of raceway parameters and their effects on COREX process[J].

Journal of Iron and Steel Research International, 2011, 18(5): 20–24. DOI: 10.1016/S1006-706X(11)60059-9. |

| [11] |

LUO Z, DI Z, ZOU Z, et al. Application of fractal theory on raceway boundary in COREX melter-gasifier model[J].

Ironmaking & Steelmaking, 2013, 38(6): 417–421. |

| [12] |

SUN J, LUO Z, ZOU Z. Numerical simulation of raceway phenomena in a COREX melter-gasifier[J].

Powder Technology, 2015, 281(9): 159–166. |

| [13] |

AUSTIN P R, NOGAMI H, YAGI J. A mathematical model of four phase motion and heat transfer in the blast furnace[J].

ISIJ International, 1997, 37(5): 458–467. DOI: 10.2355/isijinternational.37.458. |

| [14] |

AUSTIN P R, NOGAMI H, YAGI J. A mathematical model for blast furnace reaction analysis based on the four fluid model[J].

ISIJ International, 1997, 37(8): 748–755. DOI: 10.2355/isijinternational.37.748. |

| [15] |

ERGUN S. Fluid flow through packed columns[J].

Chemical Engineering Progress, 1952, 48(2): 89–94. |

| [16] |

RANZ W E, MARSHALL W R. Evaporation from drop[J].

Chemical Engineering Progress, 1952, 48(2): 89–94. |

| [17] | OMORI Y. Blast furnace phenomena and moddelling[M]. London and New York: Elsevier Applied Science, 1987. |

| [18] | CHU M, YAGI J, SHEN F. Modelling on blast furnace process and innovative ironmaking technologies[M]. Shenyang: Northeastern University Press, 2006. |

| [19] |

PAL S, LAHIRI A K. Effect of tuyere blocking on melter gasifier performance[J].

ISIJ International, 2006, 46(1): 58–64. DOI: 10.2355/isijinternational.46.58. |

| [20] |

GUO Y, XU W, ZHU J, et al. The burden structure and its consumption in the melter gasifier of the COREX process[J].

Metallurgical and Materials Transactions B, 2013, 44(5): 1078–1085. DOI: 10.1007/s11663-013-9867-z. |

| [21] | 熊林, 朱锦明, 李建. COREX-3000风口破损的原因分析和对策[J]. 宝钢技术, 2011(6): 24–28. |

| [22] |

AUSTIN P R, NOGAMI H, YAGI J. Analysis of actual blast furnace opeartions and evaluatin of static liquid holdup effects by the four fluid model[J].

ISIJ International, 1998, 38(3): 246–255. DOI: 10.2355/isijinternational.38.246. |

| [23] |

QU Y, ZOU Z, XIAO Y. A comprehensive static model for COREX process[J].

ISIJ International, 2012, 52(12): 2186–2193. DOI: 10.2355/isijinternational.52.2186. |

| [24] |

TAKAHASHI H, TANNO M, KATAYAMa J. Burden descending behaviour with renewal of deadman in a two dimensional cold model of blast furnace[J].

ISIJ International, 1996, 36(11): 1354–1359. DOI: 10.2355/isijinternational.36.1354. |

2017, Vol. 8

2017, Vol. 8