| 含钛高炉渣碳化及超重力分离碳化钛的研究 |

b. 北京科技大学钢铁冶金新技术国家重点实验室,北京 100083

b. State Key Laboratory of Advanced Metallurgy, University of Science and Technology Beijing, Beijing 100083, China

我国攀西地区蕴藏很丰富的钒钛磁铁矿,伴生的钛资源含量居全国第一,其中53 %左右的钛以铁精矿的形式通过高炉炼铁环节加以利用,生成含钒铁水和TiO2含量20 %以上的含钛高炉渣[1-2].攀钢至投产以来产生大量的高钛高炉渣,并且每年仍以几百万吨的速度在增长[3].由于高炉渣中含有大量的钛资源,我国的科研工作者对如何高效利用含钛高炉渣做了大量的研究[4-8],试图找到经济、绿色的回收利用途径,更好地提取其中的钛资源.一种可行的工艺为在高温下用碳还原高炉渣使其中的钛组分富集于碳化钛中[9-12],再富集其中的碳化钛来制备耐火材料和金属陶瓷[13],或者在低温下进行氯化来制备海绵钛,以实现高炉渣的综合利用.针对碳在高温下还原高炉渣得到还原渣的过程,为使钛氧化物的转化率达到最高,需要明确合理的反应条件,文中通过对照实验来确定其最优的反应条件.同时,考虑到还原渣中碳化钛的颗粒尺寸比较细小且富集率不高[14],常规方法较难富集提取,探索引进一种新的技术来提高其富集率.

超重力技术是新的实验手段,通过旋转产生稳定的离心力场来实现超重力场.其中,高温熔体中固相在超重力作用下会呈现有规律的分布[15],高温下超重力技术可以除去金属熔体中的杂质[16-18],孙士瞳等[19]探究去除铝熔体中的富铁相,宋高阳等[20-21]研究了利用超重力去除铝合金中的非金属夹杂.超重力在制备功能梯度材料和离心铸造方面也取得很大成功[22-23],李军成等[24-25]在回收含钛高炉渣中钛资源的利用上也取得很大进展.基于以上应用,将超重力技术引入来进行提高碳化钛的富集率的简单探究.

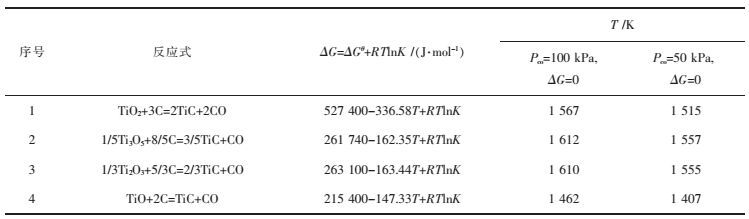

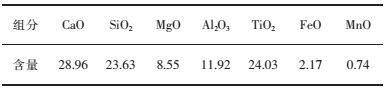

1 钛氧化物碳热还原热力学分析攀钢含钛高炉渣所含的钛主要是以氧化物形式存在,为了将钛氧化物转变生成碳化钛,在高温下用碳进行还原.对钛氧化物的碳热还原反应进行热力学分析,判定一定条件下反应进行的可能性.由热力学数据[26]得到其反应的热力学计算公式,如表 1所列.

| 表1 碳热还原生成TiC的热力学计算 Table 1 Thermodynamic calculation of TiC formation by carbothermal reduction |

|

| 点击放大 |

由表 1可知,标准状态,Pco=100 kPa,高温 (1 573~1 873 K) 条件下,处于不同价态的钛氧化物都可以被碳还原生成TiC,其中TiO最容易反应生成碳化钛,因此在还原熔体中几乎不会存在TiO.当Pco=50 kPa时,由反应的吉布斯方程计算得知,反应开始的临界温度比在标准状态下要有所降低.同时利用FactSage软件Reaction模块对碳热还原反应的吉布斯自由能进行计算分析,如图 1所示.

|

| 图 1 不同Pco下ΔG随T的变化 Fig. 1 Relationship between ΔG and T under different Pco |

从图 1可知,对于某一种特定的钛氧化物的碳化还原生成碳化钛的反应,反应的吉布斯自由能随温度的增大而逐渐降低.在相同的温度条件下,Pco分压的越低,反应的吉布斯自由能也逐渐降低,反应更容易向正方向进行.当ΔG=0时,还原反应进行的开始温度随着Pco分压的减少而降低.因此在实验操作过程中选择温度范围1 573~1 873 K,在配碳量合适的情况下,通入高纯的氩气用来降低CO的分压,促进反应的进行.

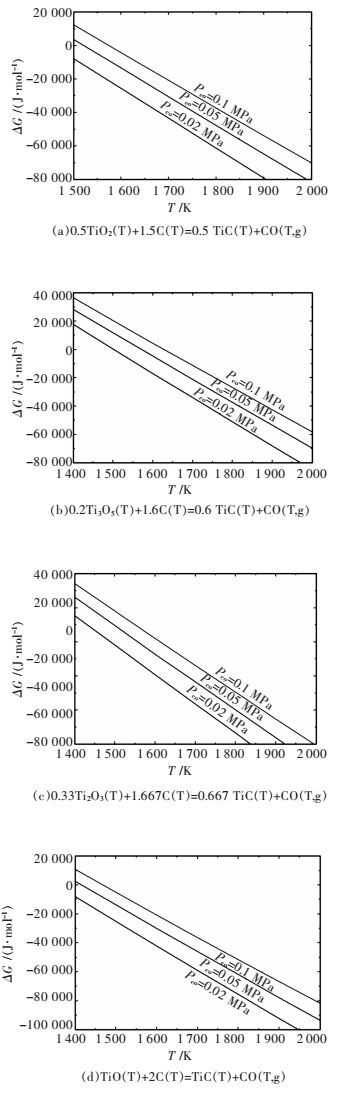

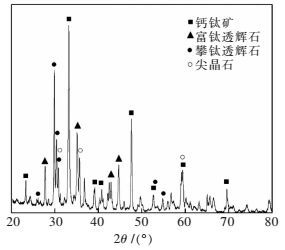

2 实验 2.1 实验原料实验采用攀钢含钛高炉渣 (粒度≤0.074 mm) 为原料,焦炭粉 (粒度≤0.074 mm) 为还原剂,其固定炭为85 %.所通气体为纯度为99.99 %普通的工业氩气.首先对攀钛高炉渣进行成分和物相分析,高炉渣用电磁制样粉碎机磨成粉末分别在日本理学UltimaIV衍射仪和XRF-1 800X荧光光谱仪上进行XRD及荧光分析,分析结果如表 2所列,图 2所示.由测试结果可知,攀钢空冷渣中主要由4种物相组成,分别为钙钛矿、攀钛透辉石、富钛透辉石和尖晶石.

| 表2 含钛高炉渣主要的化学成分/(质量分数,%) Table 2 Major chemical composition of titanium-bearing blast furnace slag /(mass fraction, %) |

|

| 点击放大 |

|

| 图 2 含钛高炉渣的XRD谱 Fig. 2 XRD pattern of titanium-bearing blast furnace slag |

2.2 实验设备

实验设备为硅钼棒高温管式炉、自行改装设计的高温超重力冶金实验设备,超重力实验装置主要由高温加热部分与离心旋转部分构成[27-28].其中,定义重力系数G为表征超重力大小的参数,表达公式如式 (1) 所示.

| $G = \frac{{\sqrt {{g^2} + {{\left( {{\omega ^2}R} \right)}^2}} }}{g} = \frac{{\sqrt {{g^2} + {{\left( {\frac{{{N^2}{\pi ^2}R}}{{900}}} \right)}^2}} }}{g} = \frac{{{\omega ^2}R}}{g}$ | (1) |

式 (1) 中:ω为离心机的角速度,rad/s;N为转速,r/min;R为试样距转轴的距离,m;g为常重力加速度,9.8 m/s2.当转速N=0时,G=1,即常重力下重力系数为1.

2.3 实验方法实验过程包括两部分的内容:一是含钛高炉渣碳化还原的合理条件的研究;二是在超重力条件下对还原渣进行分离实验的简单探究.

1) 假定渣中的TiO2全部转化为TiC,Fe2O3全部转化为Fe,据此计算理论需碳量,即按照质量比高炉渣:焦炭=100:11.17进行配料,将配好的混合料混合均匀,将混合料按每30 g一份装入高纯石墨坩埚中,把石墨坩埚放入硅钼棒高温管式炉中进行升温加热,同时通入流量0.5 L/min的氩气,以5 ℃/min的速率升温到1 500 ℃,并在1 500 ℃分别保温2 h、3 h、4 h、5 h、6 h,然后以5 ℃/min的速率降到1 100 ℃取出石墨坩埚进行淬火,得到还原的碳化渣.另外再取5份混合料装入石墨坩埚中,按照同样的升温速率分别升温到1 400 ℃、1 450 ℃、1 500 ℃、1 550 ℃、1 600 ℃并且保温5 h,然后降温到1 100 ℃取出石墨坩埚进行淬火.将冷却后的渣样烘干,然后用一部分渣样用电磁制样粉碎机磨成粉末 (粒度≤0.074 mm),并在日本理学UltimaIV衍射仪上进行XRD的分析其物相组成,再取一部分渣样进行扫描电镜观察和能谱分析.

2) 用还原渣进行实验,称量15 g还原渣置于内径为19 mm的底部开孔且铺有过滤碳毡的高纯石墨坩埚中,石墨坩埚底部放置另一个坩埚,用来盛放从还原渣中分离出来的脉石.将这一整套坩埚置于离心机加热炉中升温至1 320 ℃后保温30 min,然后立即开启离心机,调整离心机转速使重力系数达到设定值,超重力分离20 min后关闭,迅速取出坩埚水淬.另取等量的还原渣按上述实验步骤进行对照试验,即未进行超重力实验.将水淬的试样用金刚石线切割机纵剖,经过镶样、精磨和抛光后观察不同物相的形貌及分布规律.

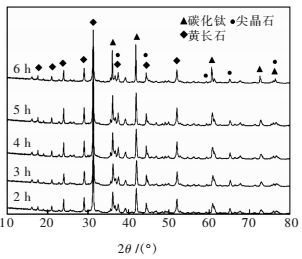

3 结果与讨论 3.1 还原渣的XRD分析和钛氧化物的转化率含钛高炉渣经碳化还原后得到还原渣,为了确定还原渣中的物相和高炉渣的碳化程度,分别对不同处理条件下的还原渣进行X射线衍射分析和测定其中的碳化钛含量.图 3所示为高炉渣在1 500 ℃处理不同时间后的XRD谱.由图 3可知,含钛高炉渣在1 500 ℃经过不同处理时间后,反应生成的主要物相为碳化钛、尖晶石和黄长石 (Akermanite-gehlenite),其他物相含量很少,产物中也没有发现含钛的物相,可能是含钛物相形成非晶体分散在熔渣中.并且随着处理时间的增加,碳化钛的衍射峰越来越高,说明随着处理时间的增加,碳化钛的相对含量有所增加.

|

| 图 3 含钛高炉渣在1 500 ℃处理不同时间后的XRD谱 Fig. 3 XRD of titanium-bearing blast furnace slag treated at 1 500 ℃ with different time |

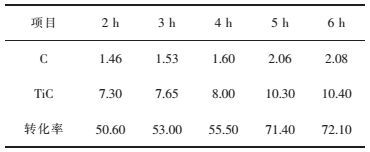

通过测量不同处理时间下还原渣中碳含量,并且按化学式碳化钛换算成碳化钛的含量,可以近似衡量含钛高炉渣的还原情况.结果如表 3所列,根据实际得到碳化钛的量与假设所有钛氧化物都转化为碳化钛的量的比值来定义钛氧化物的转化率.

| 表3 在1 500℃不同处理时间后还原渣中C和TiC的含量/(质量分数,%) Table 3 Mass fraction of TiC and C in reduced slag at 1 500 ℃ with different time /(mass fraction, %) |

|

| 点击放大 |

| $钛氧化物的转化率 = \frac{{实际得到的碳化钛的量}}{{假设钛全部转化为碳化钛的量}} \times 100\% $ |

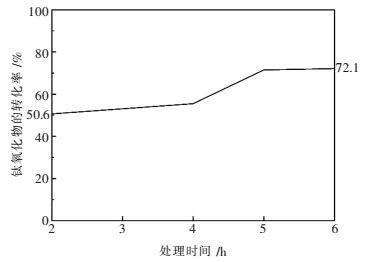

图 4所示为高炉渣在1 500 ℃处理不同时间后钛氧化物的转化率变化曲线.由图 4可知,含钛高炉渣经碳热还原处理5 h后高炉渣中钛氧化物的转化率趋于平稳,增长缓慢,因此合理的试验时间为5 h.

|

| 图 4 1 500 ℃下钛氧化物的转化率随时间变化曲线 Fig. 4 Relationship between conversion rate of titanium oxide and temperature at 1 500 ℃ |

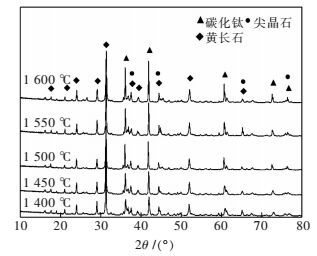

由含钛高炉渣在相同温度下经过不同时间碳化处理后得出结论:合理的实验时间控制在5 h,所以考虑反应温度为变量条件时,把反应时间都设定为5 h.图 5所示为不同反应温度下处理5 h后的还原渣的XRD谱,由图 5可知随着还原温度的逐渐增加,XRD谱中碳化钛的衍射峰也越来越高,说明随着反应温度的提高,生成的碳化钛的相对含量也越来越多,由热力学的理论可知:增大反应温度有利于反应向生成碳化钛的方向的进行,实验结果与理论符合.

|

| 图 5 含钛高炉渣在不同温度下处理5 h后的XRD谱 Fig. 5 XRD of titanium-bearing blast furnace slag treated at different temperature with 5 h |

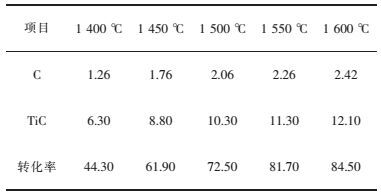

通过测量不同处理温度下还原渣中碳含量,按化学式TiC换算成碳化钛含量来估算含钛高炉渣的还原情况,结果如表 4所列.

| 表4 在不同温度下处理5 h后还原渣中C和TiC的含量/(质量分数,%) Table 4 Concentration of TiC and C in reduced slag at different temperature with 5 h /(mass fraction, %) |

|

| 点击放大 |

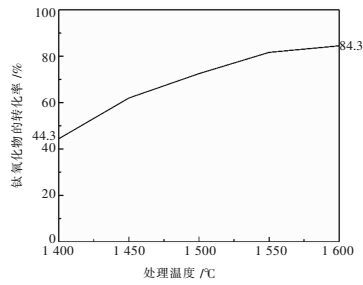

图 6所示为高炉渣在不同温度下处理5 h后的钛氧化物的转化率随温度变化曲线.由图 6可知,含钛高炉渣随着处理温度的升高,钛氧化物的转化率逐渐增加,在1 600 ℃后趋于平稳,增长缓慢,因此合理的试验温度控制在1 600 ℃.

|

| 图 6 处理相同时间5 h后钛氧化物的转化率随温度变化曲线 Fig. 6 Relationship between conversion rate of titanium oxide and temperature with 5 h |

3.2 微观分析

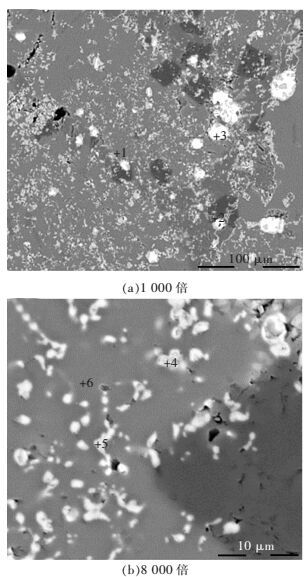

由XRD分析可知在还原渣中已生成碳化钛,为进一步确定碳化钛的存在和观察其形貌,对还原渣试样进行扫描电镜观察和能谱分析.图 7(a)为还原渣在扫描电子显微镜1 000倍下的微观形貌,图 7(b)为还原渣在8 000倍下的微观形貌.

|

| 图 7 还原渣试样的扫描电镜 Fig. 7 SEM images of reduced slag sample |

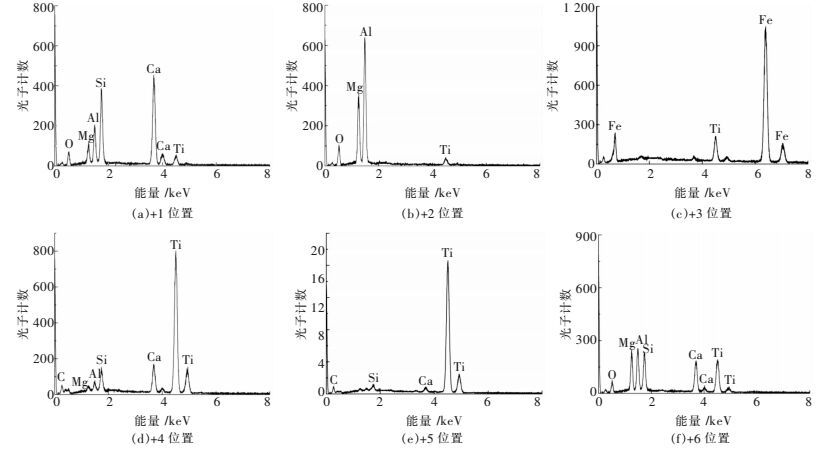

由还原渣的能谱图 8可清楚的看出,试样中灰白色颗粒为碳化钛晶粒,颗粒尺寸非常小,弥散分布或少数聚集在一起,还有一部分附着在小铁珠周围.黑色块状晶粒为镁铝尖晶石,亮白色的物相为金属铁或铁的合金.黑色基体主要由CaO、MgO、SiO2、Al2O3及部分钛的氧化物组成的玻璃相,在还原渣冷却的过程中,部分未还原的钛氧化物残存于非晶相中,而XRD只能检测到晶体相,所以没发现钛氧化物的衍射峰.

|

| 图 8 还原渣试样的能谱 Fig. 8 EDS results of reduced slag sample |

3.3 超重力分离试样形貌与碳化钛的富集率

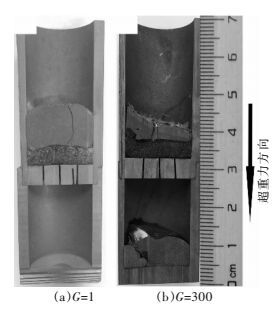

图 9所示为还原渣超重力分离试样与对比样的宏观形貌,如图 9(a)为未经超重力分离的还原渣试样形貌,渣样全部被隔离在碳毡上部,渣样中各个物相均匀分布在整个试样剖面上.还原渣在重力系数G=300于1 320 ℃超重力分离20 min后,试样形貌如图 9(b),截留在过滤碳毡上部的为致密的灰色物相,而过滤到底部坩埚的为黑色物相,下部渣样呈现玻璃态.试样不同位置出现不同的形貌,主要与组成试样各部分的物相差异相关.

|

| 图 9 超重力分离试样与对比样的宏观形貌 Fig. 9 Macrostructure of sample obtained by super gravity separation and contrast sample |

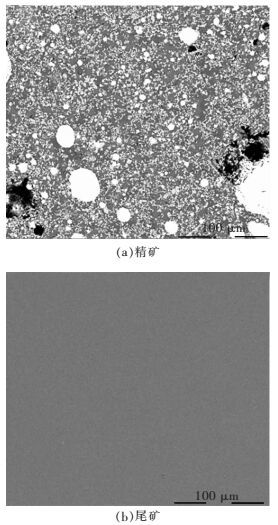

对分离试样过滤碳毡上部的灰色试样和坩埚底部的黑色试样进行扫描电镜的观察分析,结果如图 10所示.图 10(a)中灰白色为碳化钛晶粒,基本都截留在过滤毡上部精矿中,图 10(b)为低熔点的脉石相,在下部尾矿中几乎没有碳化钛相,经过超重力场分离后还原渣中的碳化钛被聚集分离出来,经测定精矿中的碳化钛的含量由原来的12.1 %提高到26 %,熔渣中碳化钛的含量提高一倍多.因此,超重力技术分离高温熔融态下还原渣中的碳化钛相是一种可行的技术手段.

|

| 图 10 超重力分离试样精矿与尾矿的微观形貌 Fig. 10 Microstructure of concentrate and tailing obtained by super gravity separation |

4 结论

1) 由热力学计算分析得出,在实验条件 (1 573~1 873 K) 条件下,钛氧化物均可以被碳还原生成碳化钛,反应的吉布斯自由能随温度的增大而逐渐降低.在相同的温度条件下,Pco分压的越低,反应的吉布斯自由能也越低,反应更容易向正方向进行.当ΔG=0时,还原反应进行的开始温度随着Pco分压的减少而降低.

2) 含钛高炉渣经焦炭还原后得到还原渣,还原渣中主要物相为碳化钛、尖晶石和黄长石,通过提高实验的处理温度和延长实验处理时间可以使还原渣中有价组元碳化钛含量增加,对应的钛氧化物的的转化率也随之提高,在达到一定值后趋于平稳,合理的实验处理时间为5 h、处理温度控制在1 600 ℃.

3) 当还原渣以重力系数G=300在1 320 ℃等温分离20 min后,还原渣中的碳化钛全部被隔离在碳毡上部精矿中,下部为过滤得到的低熔点的玻璃相,其中上部精矿中的碳化钛含量由还原渣中的12.1 %提高到26 %,熔渣中碳化钛含量提高一倍多.

| [1] | 杜鹤桂. 高炉冶炼钒钛磁铁矿原理[M]. 北京: 科学出版社, 1996. |

| [2] | 陆平. 攀钢高炉渣综合利用产业化研究进展及前景分析[J]. 钢铁钒钛, 2013, 34(3): 33–38. DOI: 10.7513/j.issn.1004-7638.2013.03.007. |

| [3] | 王浩然, 张延玲, 赵世强, 等. 攀钢含钛高炉渣湿法提钛工艺[J]. 有色金属科学与工程, 2016, 7(3): 21–24. |

| [4] | 李俊翰, 邱克辉, 袭银春. 攀钢含钛高炉渣中钛组分的提取及综合利用进展[J]. 四川化工, 2010, 13(2): 21–25. |

| [5] | 刘松利, 杨绍利. 攀枝花高钛型高炉渣综合利用研究现状[J]. 轻金属, 2007(7): 48–50. |

| [6] | 郑建忠, 唐丽娟. 含钛高炉水淬渣在高炉煤气净化水处理中的应用[J]. 四川冶金, 2001(6): 1–2. |

| [7] | 熊涛. 提高攀钢矿业公司钛选矿回收率的研究与实践[D]. 赣州: 江西理工大学, 2009. |

| [8] | 聂庆民, 刘艳飞, 李立园, 等. 甘肃某含钛磁铁矿选矿试验研究[J]. 有色金属科学与工程, 2016, 7(3): 100–103. |

| [9] | 刘晓华. 改性含钛高炉渣高温碳化低温氯化的研究[D]. 沈阳: 东北大学, 2009. |

| [10] | 李慈颖, 李亚伟, 高运明, 等. 高钛渣提取碳氮化钛的研究[J]. 钢铁钒钛, 2006, 27(3): 5–9. DOI: 10.7513/j.issn.1004-7638.2006.03.002. |

| [11] | 易小祥. 碳氮化处理攀钢含钛高炉渣及其分选研究[D]. 武汉: 武汉科技大学, 2008. |

| [12] | 高运明, 李慈颖, 李亚伟, 等. TiO2碳热还原与高炉钛渣提取碳氮化钛分析[J]. 武汉科技大学学报, 2007, 30(1): 5–8. |

| [13] | 陈敏, 肖玄, 汤爱涛. 钛精矿制备Fe-TiCN金属陶瓷的研究[J]. 有色金属科学与工程, 2015, 6(5): 70–72. |

| [14] | 易小祥, 李亚伟, 杨大兵. 攀钢含钛高炉渣碳氮化后磁选提钛研究[J]. 矿冶, 2008, 17(3): 46–49. |

| [15] |

YOSHIMI W, AKIHIRO K, KOICHI M. Partical size distribution in functionally graded materials fabricate by the centrifugal solid-particle method[J].

Composites Science and Technology, 2002, 62: 881–888. DOI: 10.1016/S0266-3538(02)00023-4. |

| [16] |

KIM S W, IM U H, CHA H C, et al. Removal of primary iron rich phase from aluminum-silicon melt by centrifugal separation[J].

China Foundry, 2013, 10(2): 112–116. |

| [17] |

MIKI Y, KITAOKA H, SAKURAYA T, et al. Mechanism for separating inclusions from molten steel stirred with a rotating electro-magnetic field[J].

ISIJ International, 1992, 32(1): 142–149. DOI: 10.2355/isijinternational.32.142. |

| [18] |

ZHAO L X, GUO Z C, WANG Z, et al. Removal of low-content impurities from Al by super-gravity[J].

Metallurgical and Materials Transactions B, 2010, 41(3): 505–508. DOI: 10.1007/s11663-010-9376-2. |

| [19] | 孙士瞳, 郭占成, 唐惠庆, 等. 利用超重力分离铝熔体中富铁相[C]//中国金属学会, 中国有色金属学会, 中国稀土学会. 2012年全国冶金物理化学学术会议专辑 (下), 昆明: 2012. |

| [20] | 宋高阳, 宋波, 杨玉厚, 等. 利用超重力分离5052铝合金熔体中的非金属夹杂[J]. 有色金属科学与工程, 2015, 6(1): 29–34. |

| [21] |

LI J W, GUO Z C, TANG H Q, et al. Si purification by solidification of Al-Si melt with super gravity[J].

Transactions of Nonferrous Metals Society of China, 2012, 22(4): 958–963. DOI: 10.1016/S1003-6326(11)61270-3. |

| [22] |

XIE Y, LIU C M, ZHAI Y B, et al. Centrifugal casting processes of manufacturing in situ functionally gradient composite materials of Al-19Si-5Mg alloy[J].

Rare Metals, 2009, 28(4): 405–411. DOI: 10.1007/s12598-009-0079-2. |

| [23] |

SUN Z, SUI Y, LIU A, et al. Research of mechanical property gradient distribution of Al-Cu alloy in centrifugal casting[J].

Surface Review and Letters, 2011, 18(6): 297–301. DOI: 10.1142/S0218625X11014795. |

| [24] |

LI J C, GUO Z C, GAO J T. Isothermal enriching perovskite phase from CaO-TiO2-SiO2-Al2O3-MgO melt by super gravity[J].

ISIJ International, 2014, 54(4): 743–749. DOI: 10.2355/isijinternational.54.743. |

| [25] |

LI J C, GUO Z C, GAO J T, et al. Evaluation of isothermal separating perovskite phase from CaO-TiO2-SiO2-Al2O3-MgO melt by super gravity[J].

Metallurgical and Materials Transactions B, 2014, 45(4): 1171–1174. DOI: 10.1007/s11663-014-0062-7. |

| [26] | 梁英教, 车荫昌. 无机物热力学数据手册[M]. 沈阳: 东北大学出版社, 1993: 449. |

| [27] | 李军成, 郭占成, 高金涛. CaO-TiO2-SiO2-Al2O3-MgO熔体冷却过程中钙钛矿相超重力富集[J]. 稀有金属, 2014, 38(1): 1–8. |

| [28] |

LI J C, GUO Z C, GAO J T. Laboratory assessment of isothermal separation of V containing spinel phase from vanadium slag by centrifugal casting[J].

Ironmaking and Steelmaking, 2014, 41(9): 710–714. DOI: 10.1179/1743281214Y.0000000185. |

2017, Vol. 8

2017, Vol. 8