| 一种单晶高温合金的组织和持久性能 |

为满足先进高性能航空发动机涡轮叶片的设计需求,航空技术发达国家十分重视镍基单晶高温合金的研制,相继有五代单晶高温合金问世[1-6].单晶高温合金是在定向凝固柱晶高温合金的基础上发展而来的,它几乎消除了所有晶界,合金的组织是按照预定的方向生长而形成单一柱状晶.单晶高温合金主要依靠γ基体的固溶强化和γ′相的沉淀强化,使合金具有优异的综合性能. γ′相的形状、尺寸、分布和体积分数等参数显著影响单晶高温合金的力学性能[7-10].涡轮叶片高温下服役时承受的离心力巨大,离心造成的蠕变损伤为单晶叶片的主要失效机制,因此高温持久性能是航空发动机使用可靠性最重要的性能指标之一,是叶片选材和正确应用的关键.单晶高温合金在中温高应力和高温低应力的持久条件下,其断裂特征、失效机制和组织演变行为不同[9, 11].成分和组织决定合金的性能,当合金的化学成分一定时,组织便成为影响合金性能的一个关键性因素,因此有必要对合金的组织进行研究.文章对国外典型第二代单晶高温合金CMSX-4的组织、持久性能和断裂特征进行初步研究,以期对我国单晶高温合金的制备工艺、组织演变和失效分析研究提供参考,促进我国单晶高温合金研制的自主创新,获得综合性能优异的单晶高温合金,为我国先进航空发动机涡轮叶片材料的发展与应用提供实验依据.

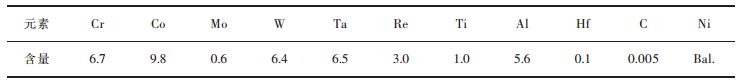

1 实验试验合金为一种第二代单晶高温合金,在真空感应定向炉中,使用选晶法制备单晶试棒.按照Q/6S 2005-2008标准采用发射光谱法测试合金的化学成分,其化学成分见表 1.采用D8-X射线衍射仪测试单晶试棒的晶体取向,[001]取向偏离度为7°以下.在热处理炉中对试棒进行非真空热处理.固溶处理:室温入炉,以速率10 ℃/min升温到1 290 ℃保温1 h,以速率2 ℃/min升温至1 300 ℃保温2 h,以速率2 ℃/min升温至1 310 ℃保温2 h,再以速率2 ℃/min升温至1 320 ℃保温4 h后取出空冷至300 ℃以下.一级时效:以速率10 ℃/min升温至1 080 ℃保温4 h后取出空冷至300 ℃以下.二级时效:以速率10 ℃/min升温至870 ℃保温20 h后取出空冷至300 ℃以下.单晶试棒经过热处理后,分别加工成中温和高温持久性能测试试样,在MⅡ-3γ持久试验机上分别进行760 ℃/800 MPa中温高应力、980 ℃/250 MPa和1 100 ℃/140 MPa的高温低应力不同条件的持久性能试验.对合金不同状态的显微组织、持久断口以及持久断裂组织分别进行分析.

| 表1 合金成分(质量分数,/%) Table 1 Chemical compositions of alloy (mass fraction, /%) |

|

| 点击放大 |

2 结果与分析 2.1 合金组织

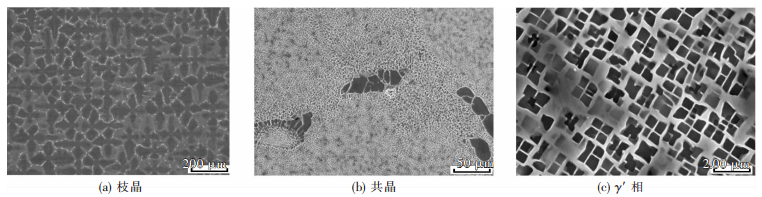

图 1所示为合金的铸态显微组织.由图 1可以看出,铸态组织呈“十”字花样的枝晶结构,主要由枝晶干和枝晶间区域构成,大量形状不规则的共晶组织分布在合金的枝晶间区域,共晶组织附近有粗大立方状不规则的γ′相,枝晶干区域为细小立方状较规则的γ′相.枝晶可分为一次枝晶和二次枝晶,可以看出一次枝晶均匀分布,二次枝晶干相互平行.经过测量计算合金的一次枝晶间距约为280 μm.

|

| 图 1 合金的铸态组织 Fig. 1 As-cast microstructure of alloy |

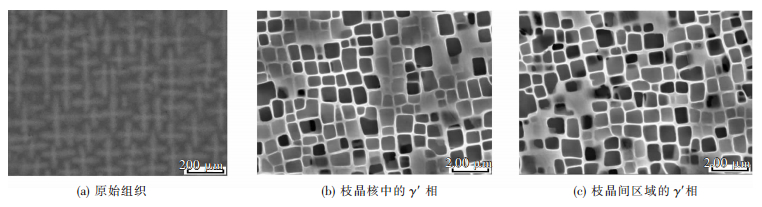

图 2所示为合金的完全热处理显微组织.合金经过完全热处理过程,枝晶间区域的粗大γ′相和共晶组织全部消除,合金未见初熔组织,立方化较好的γ′相平均尺寸约400 nm,其体积分数含量超过60 %,γ相基体通道宽度约为5 nm.由于单晶高温合金的凝固过程中溶质再分配,铸态组织中存在大量共晶、严重枝晶偏析等组织不均匀性,需要通过热处理消除组织不均匀,使γ′相的数量、尺寸、形态和分布获得最佳配合,最终使单晶高温合金获得最佳的综合力学性能,因此单晶高温合金使用前都要进行热处理.合金采用两步热处理:固溶处理以消除共晶组织和组织偏析;时效热处理以调整γ′相的数量、尺寸、形态和分布,获得合适的γ′相组织.由于合金的共晶不同于第一代单晶合金中的共晶,无法通过常规的等温固溶处理予以消除,需要进行预先均匀化处理后进行最后的固溶处理才可消除.特别是合金中含有质量分数为3 %的Re,偏析严重,因此合金采用带预处理的多步长时固溶热处理.

|

| 图 2 合金的热处理组织 Fig. 2 Micostructure after heat treatment of alloy |

2.2 持久性能

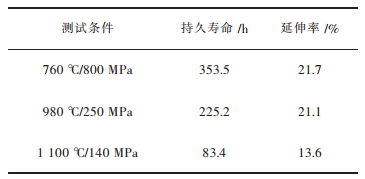

表 2所列为合金在中温和高温下持久性能.每个持久条件进行3次测试,取其平均值.由表 2可以看出,合金在中温和高温下的持久性能良好,都有较好的持久寿命和延伸率.与我国自主研制的第二代镍基单晶高温合金DD6的持久性能相比,在760 ℃/800 MPa和980 ℃/250 MPa条件下合金的持久性能基本相当,而在1 100 ℃ /140 MPa条件下的持久寿命低于DD6合金[12].

| 表2 不同条件下合金的持久性能 Table 2 Stress rupture properties of the alloy at different conditions |

|

| 点击放大 |

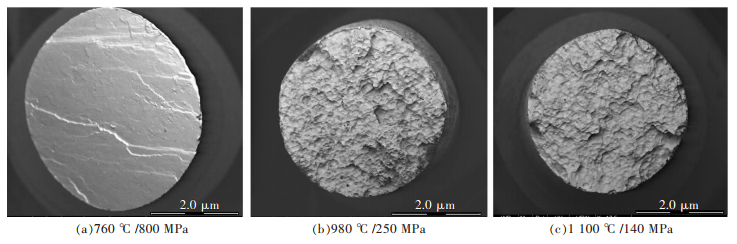

2.3 持久断口

图 3所示为合金持久断口形貌.在760 ℃/800 MPa条件下,试样断裂前没有颈缩发生,断口试样表面附近几乎没有裂纹出现,持久断口主要由一个大平面组成,平面与试样拉伸轴线的夹角约为50 °左右,平面上有河流状花样,因此其断裂为类解理断裂.在980 ℃/250 MPa和1 100 ℃/140 MPa条件下,试样断裂前有明显的缩颈发生,断口起伏不平,有明显的韧窝特征,韧窝底部为四方形小平面,因此其断裂为韧窝断裂.合金不同条件下的持久断口形貌与DD6合金的相同[12].

|

| 图 3 不同条件下合金的持久断口形貌 Fig. 3 Stress rupture fractogragh of alloy at different conditions |

单晶高温合金的塑性变形过程主要为滑移机制.在高温合金的变形过程中,沿原子排列密度最大的平面和取向进行滑移需要的能量最少.单晶高温合金主要有两种滑移机制:一种为八面体滑移机制,另一种为六面体滑移机制.变形温度关系到每种滑移机制的启动.在760 ℃/800 MPa中温条件下,开动的滑移系为{111} < 110>[13].合金中γ′沉淀相强烈地阻碍滑移变形的进行,变形过程中遇到γ′强化相滑移停止,导致新位错在γ/γ′界面上不断产生.位错积累到一定程度时沿滑移面切过γ′强化相,产生显微裂纹并最终沿滑移面断裂[14].高温下位错可以通过交滑移机制或者位错攀移转变滑移面,而中温下不能改变滑移面,所以位错切割γ′强化相是持久变形的关键过程.持久变形整个过程中为单个的滑移系,没有第二个滑移系启动,裂纹沿{111}面不断扩展并最终发生断裂,因此持久断口主要为一个大的斜平面.从断面上γ′相的组织形貌也能够判断断面为{111}面.在980 ℃/250 MPa和1 100 ℃/140 MPa高温条件下,高温下热激活作用加强,变形过程中较多的滑移系启动,八面体滑移系和立方六面体滑移系同时开动[15].由于γ相与γ′相线膨胀系数不同,界面错配应变增加,γ′相难以切割,位错主要在基体中绕过γ′相运动.各滑移系的位错相互交割反应,在γ′相周围形成位错网.由于热激活的作用,位错的交割也变的容易.随着持久塑性变形的不断进行,大量的蠕变空穴开始形成,然后在高温和应力的共同作用下蠕变空穴合并长大而形成持久断口上可见的韧窝.韧窝不断相遇形成数量不断增加,使试样颈缩越来越严重,试样未破断部分所承受的拉伸应力越来越大,从而导致持久试样的最后断裂[16].

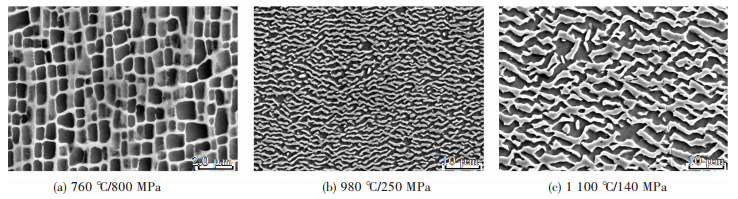

2.4 持久断裂组织中温和高温下合金持久断裂试样的γ′相组织见图 4.合金持久断裂后,中温下γ′相形态变化或筏排化程度明显不同于高温下的组织形态.在760 ℃/800 MPa中温条件下,γ′强化相基本上仍保持立方化形态,但垂直于拉伸应力方向的γ基体通道宽度显著增加,平行于拉伸应力方向的γ基体通道宽度显著减小.在980 ℃/250 MPa高温下,γ′相沿垂直于应力轴的方向长大,已经形成筏排.在1 100 ℃/140 MPa条件下,γ′相筏排化程度增加,筏排厚度明显增加.

|

| 图 4 持久断裂试样断口表面1 cm处的γ′相组织 Fig. 4 γ′ phase microstructure apart from fracture surface 1 cm of ruptured specimens |

γ′相的筏排化过程是合金元素的扩散过程.合金元素在γ相和γ′相中扩散和重新分布的过程[14].在高温拉伸应力和错配应力作用下,γ′相形成元素Al, Ta, Ti, Hf沿[010]或[100]方向扩散,因而使γ′相沿[010]或[100]方向长大.而Co, W, Mo, Re等γ相形成元素沿[001]方向扩散,使基体通道沿[001]方向宽度增加.在高温和应力作用下,筏排逐渐形成.随着温度的增加,扩散过程加剧,因而筏排化程度增加.

3 结论1)合金的铸态组织由γ相、γ′相和共晶相组成.完全热处理后,无共晶和初熔,γ′相立方化较好.

2)合金不同条件下持久性能良好.在760 ℃/800 MPa条件下持久断裂为类解理断裂,在980 ℃/250 MPa和1100 ℃/140 MPa条件下持久断裂为韧窝断裂.

3)合金持久断裂后,在760 ℃/800 MPa条件下,γ′相仍保持立方状.在980 ℃/250 MPa,γ′相发生筏排化.在1 100 ℃/140 MPa条件下,γ′相筏排化更严重.

| [1] |

CARON P, KHAN T. Evolution of Ni-based superalloys for single crystal gas turbine blade applications[J].

Aerospace Science Technology, 1999, 3: 513–523. DOI: 10.1016/S1270-9638(99)00108-X. |

| [2] | 胡壮麒, 刘丽荣, 金涛, 等. 镍基单晶高温合金的发展[J]. 航空发动机, 2005, 31(3): 1–7. |

| [3] | ARGENCE D, VERNAULT C, DESVALLEES Y, et al. MC-NG:A 4th generation single crystal superalloy for future aeronautical turbine blades and vanes[C]//POLLOCK T M, POLLOCK T M, KISSINGER R D, et al. Superalloys 2000. Warrendale: TMS, 2000: 829-837. |

| [4] | WALSTON S, CETEL A, MACKAY R, et, al. Joint development of a fourth generation single crystal superalloy[C]// GREEN K A, POLLOK T M, HARADA H, et, al. Superalloys, 2004. Pennsylvania, PA:TMS, 2004: 15-24. |

| [5] | 田素贵, 李秋阳, 郭忠革, 等. 固溶温度对单晶镍基合金成分偏析和蠕变行为的影响[J]. 中国有色金属学报, 2014, 24(3): 668–677. |

| [6] |

SHI Z X, LI J R, LIU S Z, et al. Creep properties and microstructure evolution of a Nickel-based single crystal superalloy at different conditions[J].

Transactions of Nonferrous Metals Society of China, 2014, 24(8): 2536–2543. DOI: 10.1016/S1003-6326(14)63380-X. |

| [7] |

WILSON B C, CUTLER E R, FUCHS G E. Effect of solidification parameters on the microstructures and properties of CMSX-10[J].

Materials Science and Engineering A, 2008, 479: 356–364. DOI: 10.1016/j.msea.2007.07.030. |

| [8] |

LAMM M, SINGER R F. The effect of casting conditions on the high-cycle fatigue properties of the single crystal Nickel-base superalloy[J].

Metallugical and Materials Transactions A, 2007, 38: 1177–1183. DOI: 10.1007/s11661-007-9188-4. |

| [9] |

SHI Z X, LIU S Z, W X G, et al. Effect of solution cooling method on the microstructure and stress rupture properties of a single crystal superalloy[J].

Materials Science Forum, 2015, 816: 513–517. DOI: 10.4028/www.scientific.net/MSF.816. |

| [10] |

WANG J, ZHANG L T, CHEN K, et al. Morphology and chemical composition of γ′/γ phases in Re-containing Ni-based single crystal superalloy during two-step aging[J].

Transaction Nonferrous Metal Society of China, 2010, 21: 1513–1517. |

| [11] | 刘丽荣, 金涛, 赵乃仁, 等. 一种Ni基单晶高温合金[001]方向的持久性能与断裂行为[J]. 金属学报, 2006, 40(8): 858–862. |

| [12] |

SHI Z X, LIU S Z, LI J R. Stress rupture properties and fracture behavior of DD6 single crystal superalloy at different conditions[J].

Materials Science Forum, 2016, 849: 468–474. DOI: 10.4028/www.scientific.net/MSF.849. |

| [13] |

WAN J S, YUE Z F. A low-cycle fatigue life model of nickel-based single crystal superalloys under multiaxial stress state[J].

Materials Science and Engineering A, 2005, 392: 145–149. DOI: 10.1016/j.msea.2004.09.069. |

| [14] | 于金江, 候桂臣, 赵乃仁, 等. 一种含Re单晶高温合金的拉伸断裂行为[J]. 稀有金属材料与工程, 2006, 35(8): 1231–1234. |

| [15] | 丁智平, 刘义伦, 尹泽勇. 镍基单晶高温合金蠕变-疲劳寿命评估方法进展[J]. 机械强度, 2003, 25(3): 254–259. |

| [16] |

TIAN S G, ZHANG J H, ZHOU H H, et al. Aspects of primary creep of a single crystal nickel-base superalloy[J].

Materials Science and Engineering A, 1999, 262: 271–278. DOI: 10.1016/S0921-5093(98)00990-3. |

2017, Vol. 8

2017, Vol. 8