| 钛基非晶合金电子束焊接热力耦合模拟及非晶化 |

非晶合金又称金属玻璃,它的主要成分是金属元素,结构呈现无规则排列的玻璃态.可以说它既是金属,又是玻璃.机械性能比普通金属优异,强度高,韧性也好,具有较高的比强度.由于无位错、晶界等晶体缺陷,所以长期称为新材料领域研究热点[1].但是非晶合金的玻璃成形能力较低,成形后容易晶化.对于块体非晶合金之间连接,目前主要通过电子束焊、激光焊以及摩擦焊等方法.作为一种高能量集中的焊接方法,电子束焊接可以在一个狭窄的空间内将热能高度集中,产生高密度的热源实现焊接材料的快速加热和冷却,可以有效的抑制焊缝区和热影响区晶化,使得非晶合金在电子束焊接后仍然保持非晶结构或者得到纳米晶,最终成功地实现非晶合金的焊接[2].然而在焊接过程中不合理的热过程会引起一系列焊接缺陷,如焊接残余应力的生成以及晶化相的析出.通过数值模拟焊接温度场与应力场可以模拟焊接过程,确定最佳焊接工艺与焊接参数,具有良好的经济前景.电子束焊接的特点是焊缝深度与宽度比值大,局部能量的高度集中,可以在极短的时间和狭小空间内形成大梯度不均匀温度场,因此焊接温度场是进行焊接冶金以及残余应力分析的基础,建立一个合适的热源模型是模拟电子束焊接温度场与应力场的前提.焊接所用母材为Ti40Zr25Ni3Cu12Be20,采用电子束焊接方法.首先通过选定的移动热源模型得到温度场,再以温度场为载体得到应力场.结合理论实验分析焊缝接头非晶化机理,可为今后Ti基非晶合金电子束焊接提供指导.

1 复合热源模型选取准确的热源模型即电子束流的输入方式是模拟温度场以及应力场的关键.普通熔融焊接的热源模型,如高斯面热源模型、指数衰减模型、双椭球热源模型等并不适合具有“匙空”效应[3]的电子束焊接.针对电子束焊接特点,选取高斯面热源与高斯体热源组合的复合热源模型[4],该模型如今已被很多研究者用于电子束焊接和激光焊焊接的模拟中,且取得较为理想的结果.其中,高斯面热源表达式如式(1)所示[5]:

| $q\left( {r, h} \right) = \frac{{\beta {\varphi _v}}}{{2\pi r_1^2H}}\exp \left( {\frac{{\beta r}}{{{r_1}}}} \right)\left( {\frac{{mh + {r_1}}}{{{r_1}}}} \right)$ | (1) |

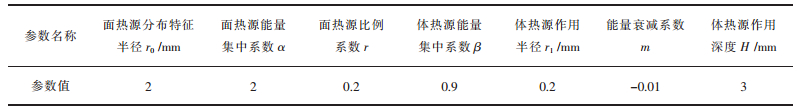

式(1)中:q(r)为半径r处的面热流;Q为电子束能量;r0为面热源分布特征半径;为面热源的能量集中系数.线性衰减高斯体热源表达式如式(2)所示[6]:复合热源模型参数如表 1所列[7].

| $q\left( {r, h} \right) = \frac{{\beta {\varphi _v}}}{{2\pi r_1^2H}}\exp \left( {\frac{{\beta r}}{{{r_1}}}} \right)\left( {\frac{{mh + {r_1}}}{{{r_1}}}} \right)$ | (2) |

| 表1 复合热源模型参数 Table 1 Parameters of composite heat source model |

|

| 点击放大 |

为了确保有限元模拟的合理性,需要对所用热源模型的正确性进行验证.目前,主要方法是验证模拟所得到的焊缝形貌以及焊缝宽度与实验所得到的结果是否大致吻合,若结果基本一致,则可以说明所选用的热源模型是合理的[8].

2 电子束焊接有限元模型使用有限元模拟软件Marc对块体非晶合金电子束焊接热力耦合模拟,焊接方式为电子束平板对接焊,单件尺寸50 mm×50 mm×3 mm.模拟时可选取单个工件进行模拟计算.有限元模型网格采用六面体单元,且在温度梯度较大的焊缝区和热影响区采用的网格尺寸小于母材区的网格划分方法.

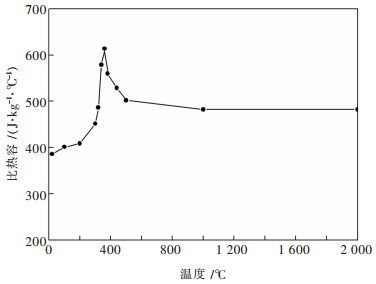

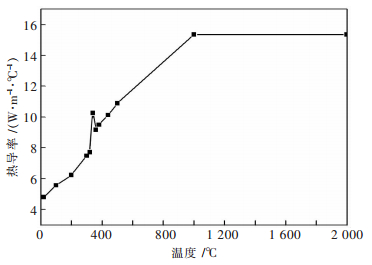

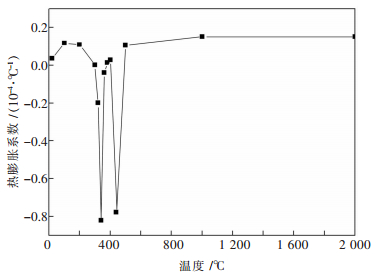

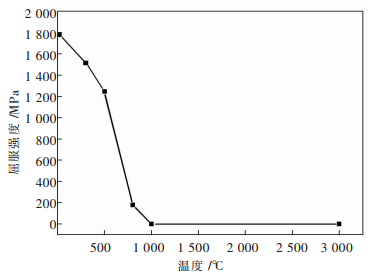

电子束焊接数值模拟时,母材Ti40Zr25Ni3Cu12Be20的一些热参数是必不可少的.非晶合金的密度随温度变化很小,设定密度值ρ=5.6 g/cm3, 熔点为712 ℃[9].温度超过熔点后,材料的高温热数据不易测量,目前只能采取线性插值等方法进行估量,材料的相关热参数随温度变化曲线如图 1~图 4所示:从图 3可以看出,当热膨胀系数减小为零时对应的温度是300 ℃,这说明非晶合金开始发生晶体转变,即焊接母材的玻璃转变温度Tg为300 ℃.

|

| 图 1 比热容随温度的变化曲线 Fig. 1 Specific heat change with temperature |

|

| 图 2 热导率随温度变化曲线 Fig. 2 Thermal conductivity heat change with temperature |

|

| 图 3 热膨胀系数随温度的变化曲线 Fig. 3 Thermal expansion change with temperature |

|

| 图 4 屈服强度随温度曲线关系 Fig. 4 Yield change with temperature |

3 温度场模拟分析

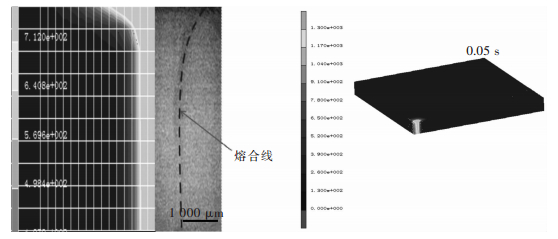

选择的焊接工艺参数为电子束焊接功率为3 kW,热源移动速度为100 mm/s,热源加热完成后定义工件的冷却时间为1 000 s.焊接时,金属材料在热源的作用下,熔化形成熔池,冷却后熔池金属发生凝固,形成焊缝区.在焊缝和母材之间发生力学性能以及微观组织变化的区域称热影响区,不同于焊缝区的是,该区域主要发生物理冶金,由于热影响区中不同位置处距离焊缝中心的距离不同,所以各点在热源的影响下会经历不同程度的组织变化以及热循环曲线.在焊接的整个过程中,不受加热和冷却影响的区域称为母材.另外,在焊缝和热影响区之间存在一层明显的界限层,称作熔合线,它是区别焊缝区和热影响区的重要标志.所以两块母材熔合线距离即为焊缝宽度.根据熔池边界法则,温度高于材料熔点712 ℃的区域为熔池.如图 5所示为对比左侧焊缝横截面模拟结果与右侧实际焊缝形貌,可以看出实验与模拟都获得电子束焊接独有的“钉”形焊缝,焊缝尺寸两者之间基本吻合,验证了模拟所选的复合热源模型的准确性.

|

| 图 5 温度场模拟焊缝形貌(左)与实验(右)对比 Fig. 5 Comparison simulation (left) weld geometry to experiment (right) |

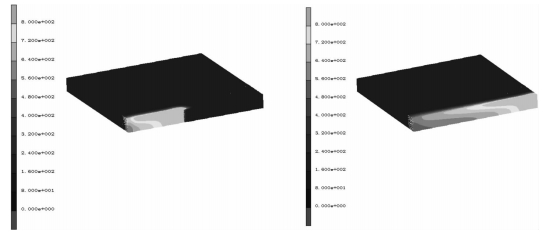

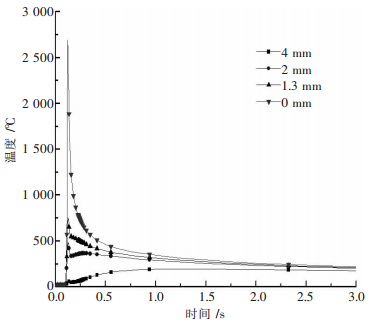

如图 6所示为电子束焊接各时段的温度场模拟结果:模拟结果表明,在该焊接工艺条件下,电子束焊接过程中焊缝比较窄,可焊透接头母材, 且电子束焊接热影响区范围较小. 图 7所示为焊件上表面近焊缝区在垂直焊缝方向所选取的几点模拟的热循环曲线.由曲线可以看出,焊缝附近出现较大的温度梯度分布.这是由于电子束焊接能量高度集中,是一个快速而极不均匀的热循环过程,合金可以在瞬间加热到2 600 ℃以上形成熔池.熔融态熔池的冷却速度也很快,可以在3 s内冷却到300 ℃.

|

| 图 6 非晶合金电子束焊接加热过程中的温度分布 Fig. 6 Temperature distribution of bulk metallic glass during heating process |

|

| 图 7 焊件上表面模拟热循环曲线 Fig. 7 Simulation heat cycle curves of workpiece surface |

在焊缝中心处的峰值温度最高可达2 690 ℃.随着与中心处距离的增加,合金在焊接过程中的峰值温度急剧下降,当距离焊缝中心为1.3 mm时,该处的最高温度达到753 ℃,仍然高于材料的熔点712 ℃,说明该处为焊缝区.当距离焊缝中心为1.5 mm时,该处的最高温度为485 ℃,已低于熔点,但高于材料的玻璃转变温度Tg,说明该处为热影响区[10],这也说明模拟的焊缝宽度范围约为2.6~3 mm.而在远离焊缝的母材区,热循环曲线的最高温度低于材料的玻璃转变温度Tg.如图 8所示为实验焊接后局部放大的Ti基非晶合金平板,焊缝均匀对称,无宏观上焊接缺陷.焊缝的宽度大约为2.8 mm, 所以单块焊材上宽度约为1.4 mm.这与模拟的焊缝宽度大致吻合,说明热源模型的正确性.由于温度梯度的剧烈变化,在焊缝区和热影响区合金从加热到冷却的过程中会诱发不同程度的残余应力和变形,成为影响焊接质量的关键因素.因此为验证焊接方法和工艺的正确性,在温度场的基础上进行应力场和组织分析至关重要.

|

| 图 8 块体非晶合金电子束焊接样件 Fig. 8 Plate of Ti-based amorphous alloy by EBW |

4 应力场模拟分析

结合前文电子束焊接温度场的模拟计算结果,引用热-弹塑性有限元理论对电子束焊接过程中的残余应力分布规律以及变化过程进行研究分析[11].

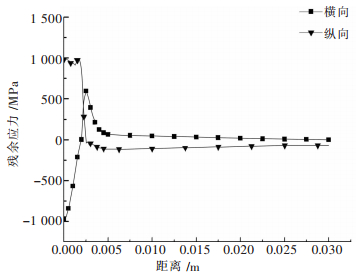

在垂直焊缝所选取的分析路径,焊件冷却至室温后残余应力分布如图 9所示[12],可以看出残余应力主要集中于焊缝区以及距离焊缝中心较近的热影响区,最大值为940 MPa.横向残余应力在距离焊缝中心x=2.6 mm处从压应力过渡到拉应力状态,此处是焊缝和热影响区的分界处,可以说焊缝区主要表现为压应力,在热影响区表现为拉应力状态.这是由于焊缝区及热影响区在整个焊接过程中温度梯度变化最大.当能量高度集中的电子束作用在合金上,温度瞬间超过熔点,合金迅速熔化后熔池向热影响区膨胀,在热影响区固体合金的限制下横向产生压应力状态,而热影响区在焊缝区的反作用下产生拉应力.远离焊缝区的母材区由于温度梯度变化较小,所以残余应力趋于平稳,且表现为拉应力状态.而在整个分析路径上纵向残余应力主要表现为拉应力,主要集中于焊缝区,有一个较高的应力值区间.而在热影响区由于合金并未熔化,温度梯度变化相对焊缝区较小,所以残余应力迅速降低,在接近母材区时纵向残余应力已基本为零,平稳过渡到整个母材区,可以说在母材区基本上无诱发残余应力生成.

|

| 图 9 焊缝垂直方向残余应力分布 Fig. 9 Residual stress distribution in vertical weld seam |

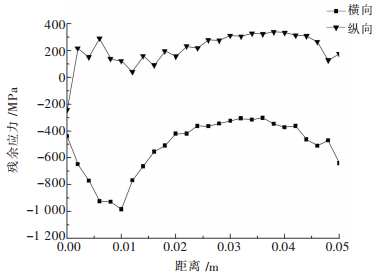

选取焊缝中心线为分析路径如图 10所示,可以看出在焊缝区残余应力横向主要表现为压应力,纵向为拉应力.这是由于在焊接起始位置随着热源的加载,固态合金迅速熔化成液态,在冷却过程中液态金属受到横向两侧热影响区金属的限制而产生压应力[13],随着热源的移动,两侧金属对焊缝的限制作用减弱,横向残余应力趋于减弱且平稳过渡到收弧端;在纵向热源移动速度较快,由温度场模拟云图可以看出,在某点熔融金属还未冷却至熔点以下时,热源移动方向的金属已经熔化,所以该点金属在冷却过程中并未受到纵向压应力作用,而是在热源移动的牵制下表现为拉应力.随着电子束流的快速移动,纵向拉应力区域随着电子束热源向前移动,熔融态合金冷却堆积形成焊缝形貌,拉应力趋于平缓波动且最大值为340 MPa, 远远低于材料的屈服强度.

|

| 图 10 焊缝中心线残余应力分布 Fig. 10 Residual stress distribution in weld center line |

5 焊件非晶态成形机理分析

由于非晶态合金是一种对温度变化比较敏感的材料,而电子束焊接是伴随大范围温度变化的过程,材料极易在热加工过程中晶化.且热影响区比焊缝区单位面积内晶化分数高,这是由于在焊缝区由于合金冷却是从液态开始的,凝固起始阶段晶核数量少.而热影响区的非晶合金并未熔化,主要发生物理冶金过程,从过冷态向晶态转变的过程中更容易形成晶粒,从而不利于其在工程领域的应用.熔融非晶合金冷却后能否形成非晶态,取决于合金的黏度和冷却速度.黏度只反映物质内部的宏观性质.冷却速率才是能否形成非晶态的关键外部因素.当冷却速度大于临界冷却速度时,合金熔体在冷却凝固过程中,温度急剧下降,黏度徒然上升,原子的扩散迁徙受到抑制无法形成晶核被迅速“抑制”在熔融态时所处的位置附近,形成玻璃态结构.因此在一定程度上合金临界冷却速度的大小可以表明非晶合金的玻璃形成能力[14].目前,可以通过Barandiaran提出的基于不同冷却速度条件下合金熔体凝固点偏移法计算临界冷却速度[15],得到该材料的临界冷却速度约为2.5 K/s.

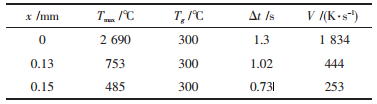

计算焊件重要位置附近的冷却速度,x为焊件上某点距焊缝中心的距离,所选取的各点对应上述的热循环曲线.以各点热循环曲线的Tmax为上限温度,合金的玻璃转变温度Tg为下限温度,Δt为实际冷却时间.计算的冷却速度V计算结果如表 2所列[16].可以看出所求各点的实际冷却速度远远大于块体非晶合金的临界冷却速度.理论上表明在该参数下电子束焊接块体非晶合金是可以获得非晶态焊接接头.

| 表2 不同位置的冷却速度 Table 2 Cooling rate at different locations |

|

| 点击放大 |

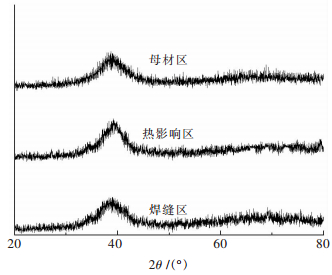

为进一步确定焊件是否发生晶化以及晶化产物种类,采用X射线衍射手段对焊缝区、热影响区以及母材区横截面进行微区XRD微观结构表征. 图 11为X射线衍射曲线图.由图 11可以看出,在该焊接条件下, 冷却结束后焊缝区、热影响区以及母材区域呈现宽化平坦的漫散射峰,没有观察到明显的晶化峰.说明这些区域几乎没有结晶趋势,仍然为非晶态.

|

| 图 11 焊后样品接头处X射线衍射曲线谱 Fig. 11 XRD patterns of welded samples |

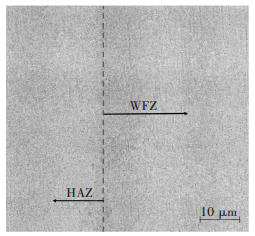

对于焊接接头晶化原因,也有学者认为空气中的氧元素会削弱非晶合金玻璃成形能力,诱发亚稳态纳米晶NiZr2析出,最终导致大量晶化相生成[17].但是电子束焊接是在真空中进行的,完全可以避免氧元素的影响.综合分析可认为:在该焊接参数下是可以得到非晶态的焊接接头.如图 12所示为该材料在电子束焊接完成后融合线附近焊缝组织的扫描电子显微镜照片.可以看出在融合线附近的焊缝区和热影响区均无析出相生成.焊接接头没有发生明显的晶化现象,仍然保持非晶特性.

|

| 图 12 焊后样品融合线附近微观组织 Fig. 12 Microstructure near fusion line |

6 结论

1)复合热源模型能够较好地模拟Ti基非晶合金电子束焊接的温度场.焊接接头附近具有较大的温度梯度.模拟结果与实际焊接结果大致吻合.验证了复合热源模型对非晶合金电子束焊接的适用性.

2) 非晶合金电子束焊接后在垂直焊缝方向:焊缝区和热影响区残余应力横向上表现为压应力,母材区表现为拉应力;在各区纵向上都表现为拉应力.焊缝中心线上:残余应力横向表现为压应力,纵向为拉应力.且各方向最大残余应力远远小于合金屈服极限.

3)计算焊件各点的冷却速度大于合金的临界冷却速度,理论上验证了获取非晶态焊件的可能性,使用X射线衍射验证了结果的正确性,说明在该焊接工艺条件下是可以获得非晶态焊件的.观察样品熔合线附近微观组织扫描电镜图片,并未发现晶化相析出,可为将来扩展其应用范围提供参考.

| [1] |

TAKEUCHI A, CHEN N, WADA T, et al. Pd20Pt20Cu20Ni20P20 High-entropy alloy as a bulk metallic glass in the centimeter[J].

Intermetallics, 2011, 19(10): 1546–1554. DOI: 10.1016/j.intermet.2011.05.030. |

| [2] |

KAGAO S, KAWAMURA Y, OHNO Y. Electron-beam welding of Zr-based bulk metallic glasses[J].

Materials Science and Engineering: A, 2004(375/376/377): 312–316. |

| [3] | 罗怡, 刘金合, 叶宏. 镁合金真空电子束焊接匙孔热效应数值模拟[J]. 焊接学报, 2010, 31(12): 73–116. |

| [4] |

BACHORSKI A, PAINTER M J, SMAILES A J, et al. Finite-element prediction of distortion during gas metal arc welding using the shrinkage volume approach[J].

Journal of Materials Processing Technology, 1999(92/93): 405–409. |

| [5] | 王庆, 张彦华. 高温合金电子束焊接温度场数值模拟[J]. 焊接学报, 2007, 28(6): 97–104. |

| [6] |

KARKHIN V A, PITTNER A, et al. Simulation of inverse heat conduction problems in fusion welding with extended analytical heat source models[J].

Frontiers of Materials Science, 2011, 5(2): 119–125. DOI: 10.1007/s11706-011-0137-1. |

| [7] |

BAG S, KIRAN DV, SYED AA De A. Efficient estimation of volumetric heat source in fusion welding process simulation[J].

Weld World, 2012, 56: 88–97. DOI: 10.1007/BF03321399. |

| [8] |

KONG F, KOVACEVIC R. 3D finite element modeling of the thermally induced residual stress in the hybrid laser/arc welding of lap joint[J].

Journal of Materials Processing Technology, 2010, 210: 941–950. DOI: 10.1016/j.jmatprotec.2010.02.006. |

| [9] | 王刚, 黄永江, 沈军, 等. TiZrNiCuBe块体非晶合金激光焊接行为及温度场数值模拟研究[J]. 稀有金属材料与工程, 2014, 43(11): 2713–2718. |

| [10] | 东岩, 齐向前. 焊接线能量对T122钢焊缝组织及硬度的影响[J]. 热加工工艺, 2014, 43(7): 207–211. |

| [11] | 陈芙蓉, 霍立兴, 张玉凤, 等. BT20钛合金电子束焊接残余应力三维有限元数值模拟[J]. 焊接学报, 2004, 25(1): 61–70. |

| [12] | 蒋文春, 李国成, 孙伟松, 等. 焊缝层数对不锈钢复合板残余应力和变形的影响[J]. 化工机械, 2010(2): 186–191. |

| [13] | 陈新民, 耿雅辉, 何迎春, 等. 异种状态TC4钛合金电子束焊接性能分析[J]. 宇航材料工艺, 2016(2): 39–43. |

| [14] | 李卫东, 李婧, 赵向南, 等. 低温热处理对202不锈钢电阻焊焊接接头组织和性能的影响[J]. 有色金属科学与工程, 2015, 6(4): 66–69. |

| [15] | 孙亚娟, 张炜. ZrCuNiAl块体非晶合金的玻璃形成能力与动力学行为[J]. 材料热处理学报, 2013, 34(4): 17–21. |

| [16] | 尤俊华, 马理, 邱克强, 等. 非晶合金的热稳定性与热加工窗口研究[J]. 功能材料, 2016, 47(增刊1): 159–163. |

| [17] |

GEBERT A, ECKERT J, SCHULTZ L. Effect of oxygen on phase formation and thermal stability of slowly cooled Zr65Al7.5Cu17.5Ni10 metallic glass[J].

Acta Materialia, 1998, 46(15): 5475–5482. DOI: 10.1016/S1359-6454(98)00187-6. |

2017, Vol. 8

2017, Vol. 8