| H65黄铜ECAP变形规律和第二相取向演变的数值模拟 |

细化晶粒是提高金属材料性能的重要途径,近十年材料工作者对细化晶粒的方法做过大量的探索研究,发现采用等通道转角挤压法(Equal Channel Angular Pressing,ECAP)[1]可制备组织均匀的超细晶金属材料,已有研究人员通过ECAP法取得铝合金、镁合金、铜合金、碳钢、钛合金、陶瓷基复合材料等亚微米级或纳米级的超细晶结构,而且投入到实际应用并获得广泛认可[2].

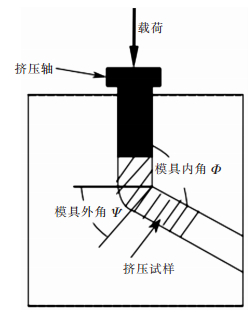

如图 1所示,ECAP模具是由两个截面相等,按一定角度(模具内角为Φ,模具外角为Ψ)相截交的通道组成[3].挤压时,实验试样在挤压轴压力的作用下从竖直的入口通道被挤到水平的出口通道,在经过两通道交截处时,试样产生近似理想的纯剪切变形,且变形前后试样的结构和性能基本均一[4].由于挤压变形后的试样横截面积基本上没有发生改变,所以可通过多道次挤压,使各道次的变形量累加来获得更大的总变形量继而获得超细晶组织[5-6].

|

| 图 1 ECAP变形示意 Fig. 1 ECAP deformation schematic |

针对ECAP下合金基体相与第二相数量、形貌、分布的演变规律及其对合金性能作用机理研究不够系统深入现象[7],文中开展对H65两相黄铜合金进行ECAP的数值模拟和物理变形实验,研究H65黄铜ECAP变形规律和第二相取向演变规律,对ECAP变形两相铜合金的第二相粒子的形貌、大小、数量和分布及其对合金性能影响机理的研究有着重要的参考意义.

1 数值模拟过程及实验为快速掌握方形通道下ECAP挤压时过程中各场量的变化规律和H65黄铜第二相取向的演变,将挤压简化为二维平面应变模型,并假定试样为塑性体,模具为刚性体[8-10].为防止挤压过程中网格畸变导致挤压实验不能继续进行,将H65黄铜试样划分为2 000个四边形网格,并采用网格自动重划分技术以保证数值模拟实验的顺利进行[11-12].模拟采用常系数剪切摩擦模型,根据ECAP成形实验中实际挤压力计算公式[13-15],得出黄铜试样与模具摩擦因子为0.37.利用Deform-2D有限元软件模拟H65黄铜ECAP变形实验;并采用全自动压力实验机(YAW-2000)进行ECAP变形实验,然后利用金相显微镜(ZEISS-200MAT)观察实验所得试样的显微组织,对比有限元模拟结果.实验试样尺寸为12 mm×12 mm×40 mm,模具通道边长12 mm,模具内角Φ=90°,模具外角Ψ=37°,挤压速度为6 mm/min,采用C路径(即每挤压1道次,将试样旋转180 °后再进行下一道次挤压实验)进行ECAP变形实验.

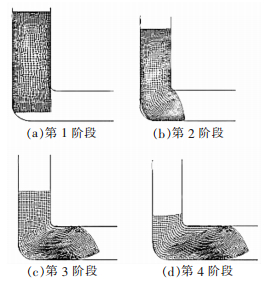

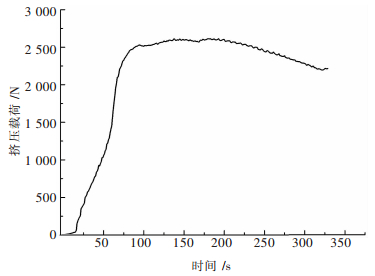

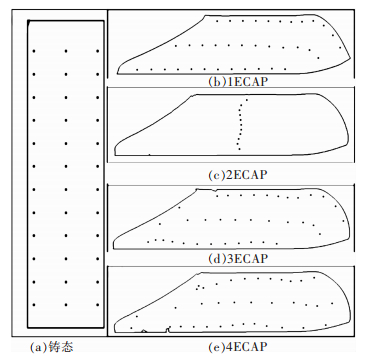

2 结果与讨论 2.1 H65黄铜ECAP变形规律的分析 2.1.1 试样几何形状与挤压载荷曲线的分析图 2所示为ECAP过程试样几何形状变化情况,图 3所示为挤压过程载荷变化曲线.由图 2和图 3可知,等通道转角挤压变形区主要集中在模具两个通道的拐角处,且挤压载荷的变化和试样几何形状变化的相吻合. ECAP变形过程中,随挤压的进行,挤压载荷逐渐增加,到达某一峰值后稳定一段时间后,挤压载荷开始逐渐减小[16-18].根据变形过程试样几何形状和挤压载荷变化可以将ECAP分为4个阶段.

|

| 图 2 ECAP挤压过程 Fig. 2 ECAP extrusion process |

|

| 图 3 挤压过程载荷曲线 Fig. 3 Extrusion process load curve |

第1阶段,试样头部开始与模具外角圆弧处接触,到试样与模具通道下表面接触前(如图 2(a)所示),此阶段为试样头部正在准备进入变形区发生剪切变形,随着变形的进行,试样头部发生剪切变形的区域逐渐增加,变形力逐渐增加,同时试样的内应力和挤压克服的摩擦力所需的载荷也在逐渐增加.

第2阶段,试样头部开始与模具通道下表面接触,到试样头部开始翘起,准备与通道下表面脱离时(如图 2(b)所示),此阶段为试样头部一侧发生剪切变形阶段.试样克服屈服应力,开始发生塑性变形.随着挤压的继续,试样头部发生变形的部分也在逐渐增加,且与模具通道的接触面积也在增加,因此该阶段载荷增加迅速.

第3阶段,试样头部开始翘起,到与下表面完全脱离时,即试样头部与通道下表面逐渐脱离,与通道上表面逐渐接触时(如图 2(c)所示),此阶段试样的变形区恒定不变,而试样与通道下表面接触面积在减少,与通道上表面接触面积在增加,因此该阶段载荷表现为在一定范围内波动.

第4阶段,试样心部开始进入变形区发生剪切变形,试样尾部紧跟其后也逐渐进入变形区发生变形(如图 2(d)所示),此阶段为试样心部和尾部变形,试样头部与模具通道表面的接触面积恒定不变,随着挤压的进行,未发生变形的试样与模具通道表面接触面积呈线性减小,且试样的变形区在此阶段也逐渐减小,因此该阶段载荷减小的就十分迅速.

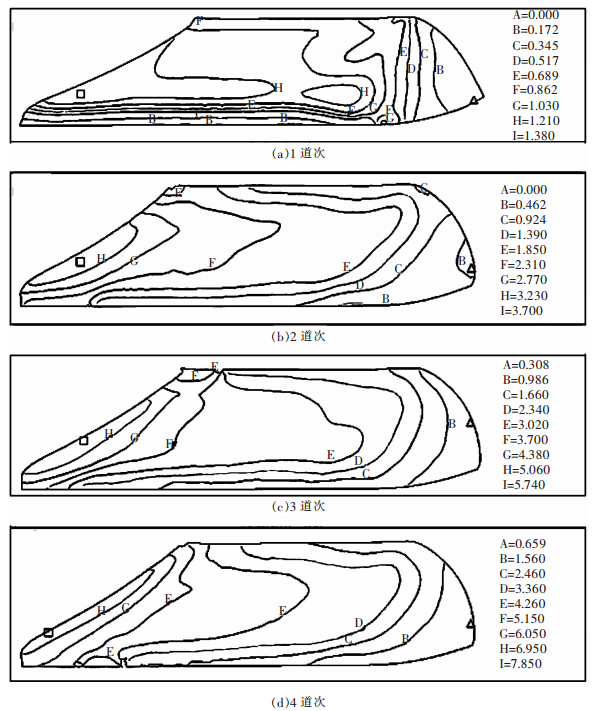

2.1.2 等效应变分布图 4分别表示试样沿C路径挤压1~4道次的等效应变分布.从图 4可以看出:试样头部获得最小等效应变,并逐渐向尾部增大,试样尾部获得最大的等效应变.经过第1道次挤压后,试样内部等效应变分布很不均匀,因此只经过1道次ECAP挤压后试样内部晶粒大小的分布也很不均匀,这与文献[19]中的实验结果相吻合.随着挤压道次的增加,试样内部等效应变分布逐渐趋于稳定,并集中在试样的中心部分,且主要变形区约占整个截面的1/3以上.

|

| 图 4 不同道次试样的等效应变 Fig. 4 Different passes test specimen of equivalent strain |

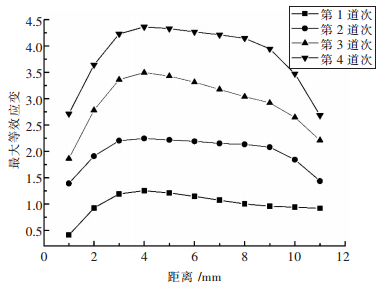

在试样中心处,将靠近模具通道下表面作为0点,沿着试样厚度方向,每间隔1 mm取一个点共取11个点,分析试样中心处不同位置各道次的等效应变的情况,如图 5所示.

|

| 图 5 不同道次试样中间部位不同位置最大等效应变 Fig. 5 Different passes test specimen of maximum equivalent strain at different middle spot position |

由图 5可知,第1道次挤压后,中心4 mm处附近的等效应变最大,然后向两边逐渐减小,且靠近模具内角11 mm处要比靠近模具外角1 mm处的等效应变大,这说明,模具内角对试样的剪切变形更加明显;第2道次挤压后,试样的整体等效应变升高,中心最大等效应变区域扩大到3~5 mm处附近,然后向两边逐渐减小,由于C路径对试样进行了旋转,试样第1道次挤压时由下表面变为第2道次挤压时的上表面,并受模具内角强烈的剪切作用,最终试样上下表面的等效应变基本一样;第3道次挤压后,试样的整体等效应变再次升高,中心最大等效应变区域又缩小到4 mm处附近,试样上表面因经历2次模具内角拐角处的强烈剪切作用,导致比下表面的等效应变大;第4道次挤压后,试样的整体等效应变继续升高,中心最大等效应变区域扩大到3~5 mm处附近,且试样上下表面的等效应变又基本变成一样.另外,分析中心处3~9 mm处区域可以发现,试样经偶数道次挤压后该区域的等效应变基本相同,试样经奇数道次挤压后该区域的等效应变存在一定梯度,因此,从等效应变分布规律来看,挤压道次为偶数时,可以获得较均匀的变形件.

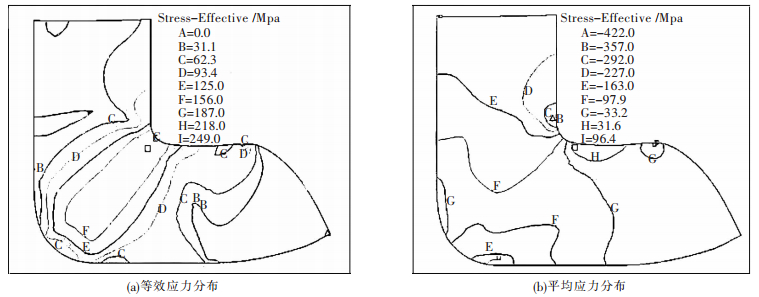

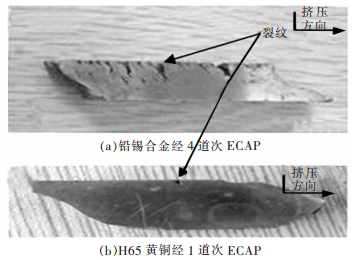

2.1.3 等效应力分布图 6所示为第1道次挤压后试样应力分布情况,其中图 6(a)是试样等效应力分布情况,图 6(b)是与图 6(a)为同一试样同一位置的平均应力分布情况.由图 6(a)可知,试样的内部的等效应力是不均匀的,等效应力集中在模具的转角处,且模具内角转角处的等效应力比模具外角转角处等效应力更加集中,从模具转角处向试样的头部和尾部,等效应力逐渐减小.由图 6(b)可知,在挤压过程中,试样大部分区域处于压应力状态,只是在经过模具转角发生剪切变形后靠近模具转角处的水平通道的上表面处的试样处于拉应力状态.另外从图 6(b)可以发现,模具内角转角处一侧的试样表面处在最大压应力状态,一侧的试样表面处在最大拉应力状态.如果一试样经过多道次挤压,试样的上表面就有可能产生垂直的裂纹萌生或扩展,即多道次挤压后试样若发生断裂,断裂位置必定是靠近模具水平通道的上表面位置,这和对铅锡合金、黄铜合金进行实物挤压实验试样发生断裂的位置完全吻合(见图 7),也与文献[20]对铝进行挤压实验吻合.

|

| 图 6 1道次ECAP挤压后的应力分布 Fig. 6 ECAP extrusion stress distribution after first pass |

|

| 图 7 ECAP挤压过程中裂纹出现的位置 Fig. 7 Crack appears position during ECAP extrusion process |

2.2 H65黄铜ECAP挤压过程第二相取向的演变

为研究ECAP挤压过程中,试样不同部位第二相的取向,在试样的不同部位选取某一方向的11个点,每个点相距1 mm,并假想其为第二相的取向,然后采取点追踪的方法,研究经ECAP挤压后,第二相取向.

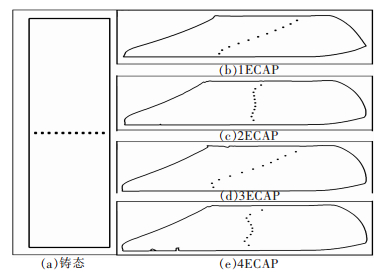

2.2.1 试样中部水平第二相取向的变化图 8所示为不同道次试样中部水平第二相的变化情况.由图 8可知,第1道次ECAP挤压后,第二相被拉长成与水平正方向大约呈30 °整齐的分布在基体中;第2道次ECAP挤压后,试样心部第二相分布整体上与未挤压的试样中的第二相分布类似呈直线状,试样上表面与下表面的第二相则分别于水平正方向呈约30 °和60 °分布在基体中;第3道次ECAP挤压后,第二相取向又基本恢复成与第1道次挤压后的取向相同;第4道次ECAP挤压后,第二相取向与第2道次类似,只是心部由原来的近似直线分布变成由正中心为分界点上下取向刚好相反的曲线分布.分析图 8可以发现,试样经奇数道次挤压后,第二相整体取向基本相同,大约与水平正方向呈30 °规则的分布在基体中;试样经偶数道次挤压后,第二相分布变得复杂,心部和边部的取向各不相同.

|

| 图 8 不同道次试样中部第二相的变化 Fig. 8 Second phase change in middle of specimens with different passes |

2.2.2 试样竖直第二相取向的变化

由图 9可知,试样内竖直的第二相经ECAP第1道次挤压后,试样心部的竖直第二相取向基本不变,试样头部竖直第二相随着试样外形的改变而变成曲线状;经ECAP第2道次挤压后,试样头部竖直第二相基本又恢复成原来状态,试样尾部的竖直第二相靠近模具内角处的第二相被压缩,靠近模具外角出的第二相被拉长,整个试样中的竖直第二相取向基本没有改变;经ECAP第3道次挤压后,第二相的整体变化规律与第1道次挤压后的相似,头部竖直第二相取向与试样外形相似,尾部的竖直第二相被压缩或拉长;经ECAP第4道次挤压后,第二相的整体变化规律与第2道次挤压后的相似,试样头部竖直第二相基本有恢复成原来状态,尾部竖直第二相被压缩或拉长.

|

| 图 9 不同道次试样竖直第二相的变化 Fig. 9 Second phase change at vertical of test specimens with different passes |

2.3 数值模拟与实验比较

根据H65黄铜ECAP挤压过程第二相取向的演变数值模拟结果,对黄铜试样进行了ECAP变形实验,实验得到样品如图 10所示.

|

| 图 10 1道次ECAP后的试样 Fig. 10 ECAP test specimen after first pass |

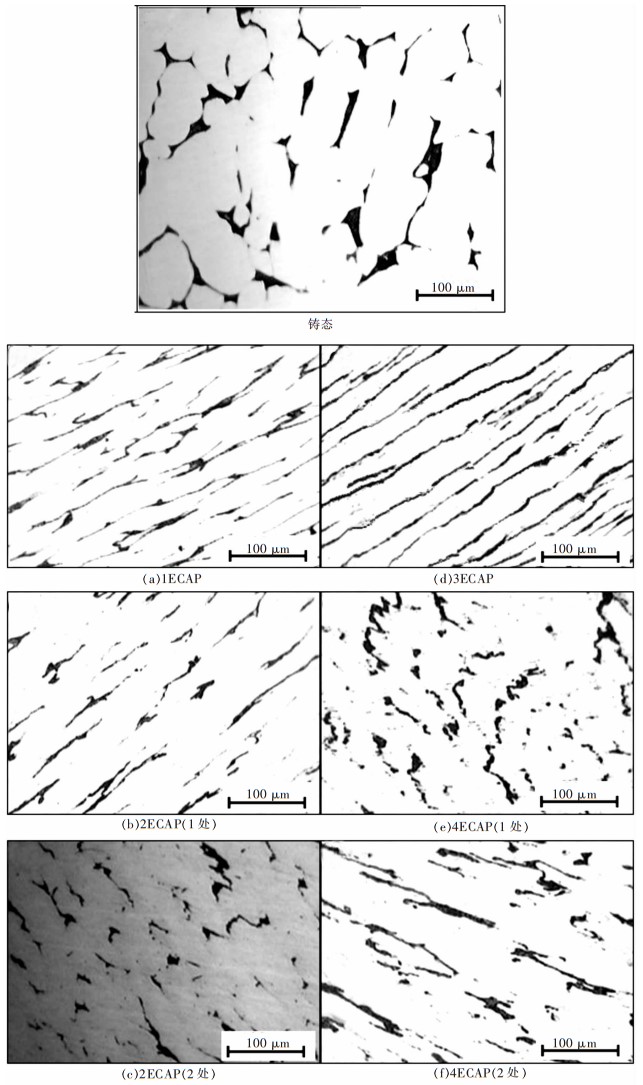

图 11所示为H65黄铜试样铸态和经两道次ECAP挤压后心部的显微组织.由图 11可知,经ECAP挤压,H65黄铜组织的基体α相和第二相形态发生明显的改变.经1道次ECAP挤压后(如图 11(a)所示),基体α相和第二相由铸态时的无方向分布变成与挤压方向呈一定角度有规律的分布;半连续网状的第二相被拉长成与挤压方向大约成+20 °~+ 30 °分布的长条状.经2道次ECAP挤压后(如图 11(b)、(c)所示),除了能观察到与挤压方向约成+40 °,且比第1道稍短而粗的第二相外,还观察到与挤压方向约成-40 °分布的细小的短棒状第二相,此外可以发现相互平行分布的第二相的间距比经1道次ECAP挤压后的要更加稀疏.经3道次ECAP挤压后(如图 11(d)所示),组织中的短棒状的第二相全变成细条状,而长条状的第二相变得更加细长,第二相的取向基本恢复成与第1道次挤压后的取向相同,但第二相间的距离变得更加紧密.经4道次ECAP挤压后,(如图 11(e)、图 11(f)所示),上一道次出现的长条状的第二相被剪断成稍短而粗的条状,同时组织中出现与第2道次相似的短棒状第二相,且第二相的取向也基本与第2道次相同.

|

| 图 11 H65黄铜显微组织 Fig. 11 Microstructure of H65 brass |

黄铜试样ECAP变形后,第二相取向演变的实验结果与数值模拟结果吻合较好,充分说明数值模拟结果的可靠性.

3 结论1) 根据试样几何形状和挤压载荷变化ECAP变形过程可分为4个阶段:①开始变形,载荷逐渐增加;②逐渐变形,载荷增加迅速;③变形稳定,载荷一定范围内波动;④退出变形,载荷减小迅速.

2) 试样头部处在最小等效应变,尾部处在最大的等效应变;挤压道次的增加,试样中心的等效应变分布逐渐趋于稳定,并集中在试样的3~9mm区域内;挤压次数为偶数时,可以获得较均匀的变形件.

3) 等效应力集中在模具的转角处,且模具内角转角处的等效应力比模具外角处等效应力更加集中;模具内角转角处一侧处在最大压应力状态,一侧处在最大拉应力状态,是裂纹优先产生的地方.

4) 试样中心水平第二相,经奇数道次挤压后,在基体中大约与水平正方向呈规则的分布;经偶数道次挤压后,心部和边部的取向各不相同.试样中心竖直第二相,各道次挤压后,取向基本保持不变.

| [1] |

SEGAL V M, REXNIKOV V I, DROBYSHEVSKIY A E, et al. Plastic metal working by simple shear[J].

Russ Metally, 1981(1): 99–105. |

| [2] | 陈舸. ECAP制备超细晶Cu-Cr-Zr合金及其性能研究[D].上海:华东理工大学, 2014. |

| [3] | 王顺旗.等通道转角挤压模具结构优化及挤压工艺研究[D].太原:太原理工大学, 2009. |

| [4] | 罗小萍, 张敏刚, 柴跃生, 等. 铸态AZ81镁合金ECAP态组织与性能研究[J]. 材料科学与工艺, 2012(3): 72–73. |

| [5] | 杜忠泽, 冯广海, 符寒光, 等. ECAP变形与材料组织性能控制的研究[J]. 材料工程, 2006(3): 64–68. |

| [6] |

NAKASHIMA K, HORITA Z J, NEMOTO M, et al. Development of a multi-pass facility for equal-channel angular pressing to high total strains[J].

Materials Science and Engineering, 2000, 281(1): 82–87. |

| [7] | 赵鸿金, 胡玉军, 旷军平, 等. 等通道转角挤压第二相状态研究进展[J]. 热加工工艺, 2015, 44(11): 9–12. |

| [8] | 张小飞, 张庆. 新型等通道转角模具挤压纯铜的有限元分析[J]. 组合机床与自动化加工技术, 2016(3): 13–15. |

| [9] | 袁玉春, 马爱斌, 江静华, 等. 等通道转角挤压过程和参数的有限元模拟概述[J]. 材料导报, 2008, 22(8): 220–222. |

| [10] | 周隐玉, 刘芳. 模具参数对纯钦等通道转角挤压工艺变形规律影响的有限元分析[J]. 材料与冶金学报, 2014, 13(1): 66–70. |

| [11] | 边丽萍, 陈光, 梁伟, 等. 多相合金的ECAP挤压路径优化设计[J]. 材料导报, 2013, 27(4): 11–13. |

| [12] | 张金龙, 赵西成, 杨西荣, 等. 通道截面形状对纯钦室温ECAP变形影响的有限元分析[J]. 锻压技术, 2014(4): 138–141. |

| [13] | 赵鸿金, 胡玉军, 彭孜, 等. 铜/铝复合接触线连续挤压成形工艺参数的研究[J]. 材料热处理学报, 2014, 35(7): 211–217. |

| [14] |

CHANG C C, HSU C H, LAI J C. Estimation of friction factor at workpiece-die interface in combined forward and backward hollow extrusion of brass at microscale[J].

Materials Research Innovations, 2014, 18(3): 86–90. |

| [15] | 赵鸿金, 胡玉军, 彭凯, 等. 方形等通道角挤压力计算与分析[J]. 塑性工程学报, 2015, 22(6): 15–20. |

| [16] | 熊城, 王高潮, 甘雯晴, 等. 铅的等径角挤压模拟实验分析研究[J]. 热加工工艺, 2015, 44(23): 165–168. |

| [17] | 王红卫, 韩国立, 李育文, 等. 铅的压缩有限变形本构关系研究[J]. 南京理工大学学报, 2007, 31(2): 155–158. |

| [18] | 黄绍辉, 冯卫, 巢国辉, 等. 耐磨复杂黄铜管组织及磨损性能研究[J]. 上海有色金属, 2015, 36(4): 173–176. |

| [19] | 董琳琳. TiB2/Cu复合材料和黄铜ECAP变形后的组织及性能研究[D].哈尔滨:哈尔滨工业大学, 2009. |

| [20] | 丁雨田, 李海龙, 郭廷彪, 等. 等径角挤压Al-3 %Si合金裂纹的萌生及扩展[J]. 锻压技术, 2014(10): 132–135. |

2017, Vol. 8

2017, Vol. 8