| AlCrN/硅系陶瓷在大气、海水环境下的摩擦学性能 |

2. 钨资源高效开发及应用技术教育部工程研究中心,江西 赣州 341000

2. Engineering Research of Center of High-efficiency Development and Application Technology of Tungsten Resources, Ministry of Education, Ganzhou 341000, China

CrN涂层具有较高的表面硬度,较低的摩擦系数和低的残余应力等特点,被广泛用于提高刀模具的使用寿命和加工效率[1-2].随着刀具向高速切削方向的快速发展,刀具面临因切削带来的高温烧蚀或急剧磨损的问题.为了解决这一难题,研究者们发现在CrN中添加铝元素时,涂层的硬度、抗氧化性和高温稳定性得到显著提高[3-5].为了进一步扩大硬质涂层的应用范围,科研工作者们逐渐从最初集中研究涂层在大气、矿物油环境下的摩擦行为,进而转向环境更为苛刻的工况条件中,如现已有不少PVD涂层被应用在食品加工、医疗器械、海洋等具有腐蚀性介质领域中[6-8].其中在海洋服役的机械零部件,如齿轮、阀、轴承以及螺旋桨等,由于暴露于具有腐蚀性的海水中,常遭受腐蚀与摩擦的共同作用,加速零部件的失效[9-11]. Liu C、单磊等[10-12]研究多种PVD涂层在NaCl溶液和海水中的摩擦性能,结果表明:相对于基体而言,镀有涂层的基体试样其耐腐蚀及抗磨损能力得到显著的提高,论证了硬质涂层在腐蚀性海水中应用的必要性和可行性.

然而在现有的文献中,考察AlCrN涂层的摩擦性能所用的对磨副及摩擦参数各不相同,难以得出海水用AlCrN涂层的最佳摩擦配副.针对这一问题,文中选用两种常见的商用硅系陶瓷(Si3N4、SiC),考察AlCrN/硅系陶瓷在大气、海水中的摩擦学性能,并对其摩擦机理进行分析讨论;以期为AlCrN涂层在海洋环境中的应用提供一定的理论支持和技术指导.

1 实验 1.1 实验材料及工艺流程研究中采用的基体为抛光至粗糙度Ra约为40 nm的316L不锈钢(30 mm×20 mm×3 mm).基体先后在丙酮、无水乙醇中分别超声清洗10 min后干燥入炉.涂层的沉积设备为荷兰豪泽涂层公司生产的多弧离子镀Flexcoat 850;AlCrN涂层由AlCr合金靶(Al/Cr=70:30,尺寸Φ63×32) 在纯氮气氛围下沉积制备.沉积涂层前腔体本底真空度抽至4×10-5 hPa以下,为了提高涂层与基体的结合强度,基体先在Ar氛围下经-900 V、-1 100 V、-1 200 V的偏压先后进行刻蚀,时间各2 min,以彻底除去基体表面氧化层及其他附着物.沉积涂层的温度控制在450±2 ℃,由在样品夹台上的热电偶控制.样品台的旋转速度为2 r/min,涂层沉积时的氮气气压控制在为3×10-2 hPa,AlCr合金靶电流为65 A,偏压为-40 V;为了消除基体对涂层生长的影响及大颗粒贯穿至基体,涂层先沉积10 min后再连续沉积,沉积时间共90 min.

1.2 涂层的表征涂层的表面及断面形貌由场发射扫描电子显微镜(FEI Quanta FEG 250) 进行表征,涂层元素种类及含量由扫描电子显微镜所配带的EDS (OXFORD X -Max) 测出;涂层的相结构由X射线衍射仪(Bruker D8 X-ray facility) 测定,设定的步长为0.02 °,扫描范围20 °~90 °.涂层与基体间的结合力由划痕仪(CSM Revetest) 以连续加载方式测得,涂层突发失效的临界加载Lc作为表征涂层与基体的结合力大小,结合声信号和显微镜观察进行判断;设定的划痕速度为5 mm/min,加载速率为165 N/min,加载范围为1~100 N,划痕长度为3 mm.涂层硬度采用MTS Nano Indenter@G200型纳米压痕仪以连续刚度方式测得,压痕深度为2 μm,每个样测出6个有效值以保证数据可靠性.

摩擦试验采用往复式摩擦磨损试验机(Rtec MFT5000) 进行考察,摩擦副为直径3 mm的Si3N4和SiC陶瓷球,实验参数如下:径向加载力为5 N,滑动行程5 mm,滑动频率2 Hz.摩擦实验分别大气、人工海水介质中进行,人工海水成分按照标准ASTM D 1141-98配制.磨痕的磨损体积由Alpha-Step IQ表面轮廓仪测得,由经典磨损方程[13]计算出涂层的磨损率W:

| $ W=V/S\cdot L $ |

其中,V为磨损体积,mm3,S为总的滑动距离,m,L为垂直加载力,N.

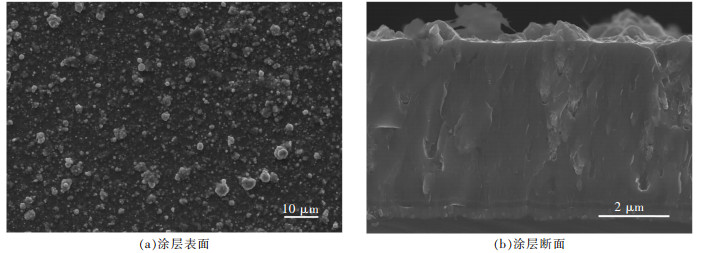

2 结果与讨论 2.1 涂层微观结构及力学性能表 1所列为AlCrN涂层化学成分以及机械性能.AlCrN涂层中Al/(Al+Cr) 原子比为64.9%,接近AlCr合金靶的成分.涂层的粗糙度为0.12 μm, 厚度为4.32 μm. 图 1(a)、1(b)分别为AlCrN涂层的表面及断面SEM像,由图 1(a)可以看出,涂层表面有大量的大颗粒,这是多弧离子镀技术常见的特征之一,主要是由于靶材液滴的强烈喷发所造成的.由图 1(b)观察可知涂层的断面为致密的玻璃状组织,在具有腐蚀性的海水介质中,致密的组织结构能阻止腐蚀介质向基体的渗入,避免腐蚀介质对膜基结合力的侵蚀,相对于柱状结构有更好的抗腐蚀性能[12-16].

| 表1 AlCrN涂层的化学成分与机械性能 Table 1 Summary of coating composition and mechanical properties of AlCrN coating |

|

| 点击放大 |

|

| 图 1 AlCrN涂层表面及断面SEM形貌 Fig. 1 Surface and cross-section morphology of AlCrN coating |

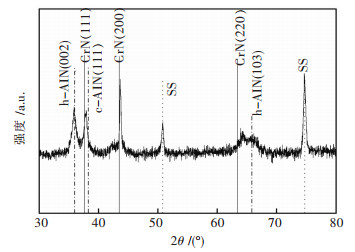

图 2所示为涂层的X射线衍射图谱.结果表明:AlCrN涂层无单一强峰,观察到同时具有立方结构的CrN (111)、(200) 和六方相AlN (002)、(103) 面对应的衍射峰.由表 1可知AlCrN中的Al含量(Al/Al+Cr) 为65%,这与Al在CrN中以六方AlN相出现时的理论临界值及其他研究者所得实验值相接近[17-18].

|

| 图 2 AlCrN涂层的X射线衍射谱 Fig. 2 X-ray diffraction spectra of as-deposited AlCrN coating |

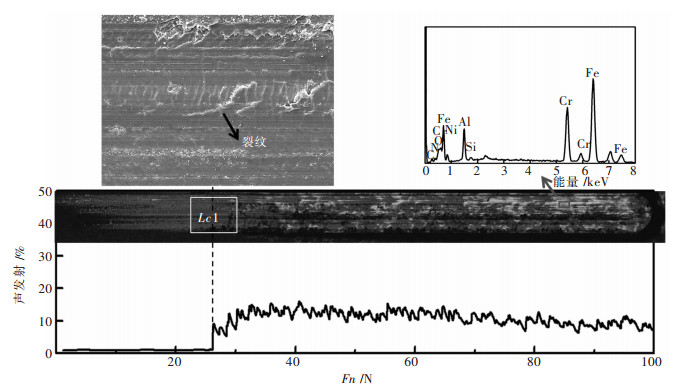

图 3所示为AlCrN涂层结合力划痕测试实验,结合力大小由涂层发生突然性失效所对应的临界加载力Lc来表征. Lc1对应于涂层初始裂纹产生时的位置,Lc2对应于涂层发生灾难性剥落的位置.结合划痕的声信号以及内置的光学显微镜来判断Lc,由图 3可以看出,AlCrN涂层出现裂纹时的Lc1(对应于声信号发生突变时) 为27.5 N,划痕中产生致密的波浪纹.而在继续加载后,涂层并没有发生灾难性剥落,对涂层中光亮区进行能谱分析发现还有大量涂层成分,说明涂层并没有完全刮除,涂层与基体有很好的结合力.

|

| 图 3 AlCrN涂层划痕测试 Fig. 3 Scratch test results of AlCrN coating |

2.2 涂层摩擦性能

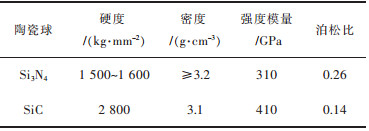

涂层摩擦时所用的各陶瓷球物理参数详见表 2.

| 表2 Si3N4、SiC陶瓷球物理参数 Table 2 Parameters of Si3N4 and SiC ceramic balls |

|

| 点击放大 |

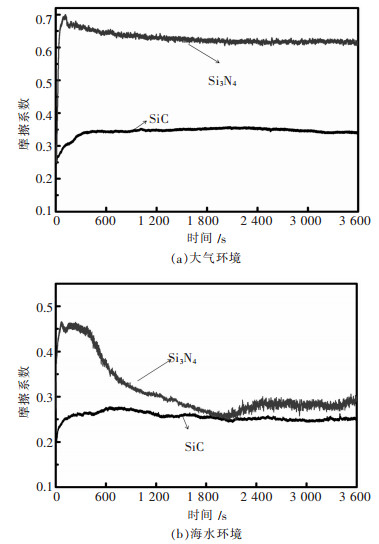

图 4所示为AlCrN涂层在大气、海水环境下的摩擦系数.从图 4中可以看出,无论是大气还是海水环境下,AlCrN/Si3N4摩擦系数经历很长的磨合期,占整个摩擦时间的1/2~2/3.而AlCrN/SiC很快地进入到稳定期,而且摩擦系数很小.在干摩擦时,AlCrN/Si3N4和AlCrN/SiC在稳定期的摩擦系数分别为0.63、0.34.而在海水环境下,AlCrN/Si3N4摩擦系数经历很长时期的下降后,最终接近AlCrN/SiC的摩擦系数.相对于大气环境下,AlCrN/Si3N4摩擦系数降幅显著,而AlCrN/SiC降幅较小.

|

| 图 4 涂层在大气、海水环境下摩擦系数 Fig. 4 Friction coefficient of AlCrN coatings sliding against Si3N4 and SiC in ambient air and seawater |

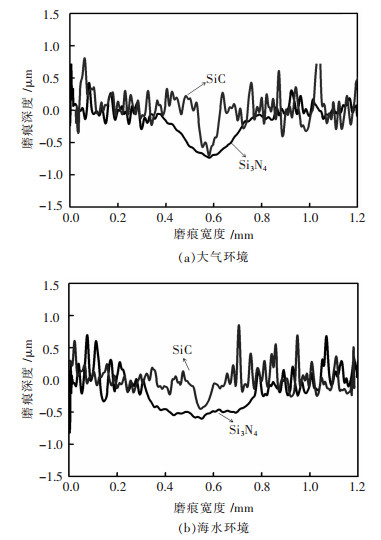

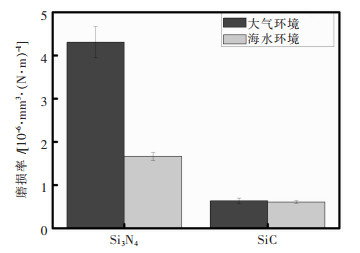

图 5所示为AlCrN涂层在大气、海水环境下的磨痕轮廓,AlCrN/Si3N4的磨痕宽度是AlCrN/SiC的数倍,两者的深度都要小于1 μm;在海水环境下,AlCrN/SiC的磨痕轮廓更加的窄、浅,磨痕深度小于0.5 μm. 图 6所示为涂层在大气和海水环境中磨损率,AlCrN/SiC在两种环境下的磨损率均小于AlCrN/Si3N4·AlCrN/Si3N4在大气下的磨损率是AlCrN/SiC的近7倍,是在海水环境下的近3倍. AlCrN/SiC在大气和海洋环境下的磨损率相差不大,分别为6.35×10-7 mm3·(N·m)-1、6.09×10-7 mm3·(N·m)-1.

|

| 图 5 涂层在大气、海水环境下的磨痕轮廓 Fig. 5 Cross profiles of wear track of AlCrN coatings in ambient air and seawater |

|

| 图 6 涂层在大气、海水中的磨损率 Fig. 6 Wear rates of AlCrN coatings in ambient air and seawater |

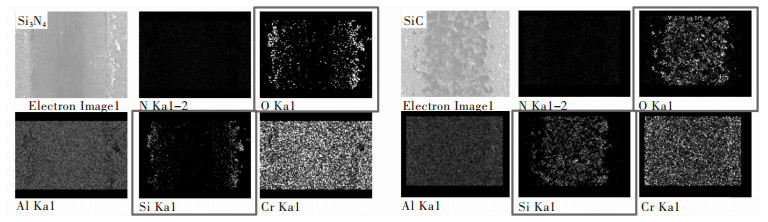

针对两种摩擦配对组合的摩擦行为相差很大这一问题,利用能谱仪进行磨痕表面元素分析(图 7).由图 7可以看出,涂层在干摩擦下的磨痕上发现有大量的氧元素和硅元素的存在,说明在涂层与硅系陶瓷对磨过程中发生了摩擦化学反应,这些摩擦化学产物能起到减磨的作用.该摩擦化学反应如下所示[19]:

|

| 图 7 大气环境下AlCrN涂层磨痕能谱 Fig. 7 Energy spectrum analysis of worn surface of AlCrN coatings in ambient air |

| $\text{S}{{\text{i}}_{\text{3}}}{{\text{N}}_{\text{4}}}\text{+6}{{\text{H}}_{\text{2}}}\text{O}\to \text{3Si}{{\text{O}}_{\text{2}}}\text{+4N}{{\text{H}}_{\text{3}}}$ | (1) |

| $\text{SiC+2}{{\text{H}}_{\text{2}}}\text{O}\to \text{Si}{{\text{O}}_{\text{2}}}\text{+C}{{\text{H}}_{4}}$ | (2) |

然而AlCrN/Si3N4磨痕上的氧元素和硅元素大量的分布在磨痕两侧,磨痕的内部含量很少,而在AlCrN/SiC磨痕中,该两种元素却均匀地分布在磨痕内.这就证明大气环境下的AlCrN/Si3N4的摩擦系数为何居高不下,主要是因为生成的SiO2润滑膜被排除在磨痕两侧,所起到的润滑效果减弱,导致摩擦系数降低不明显.当在海水环境下,海水一方面起到液体润滑,另一方面海水中Ca2+、Mg2+等离子会生成CaCO3、MgCO3等具有润滑作用的摩擦化学产物[20-21],并且SiO2还能进一步与水反应生成硅胶,它们会经摩擦时的往复运动被海水带入磨痕内,这些因素共同作用下使得AlCrN/Si3N4在海水中的摩擦系数大大减少,最终与AlCrN/SiC摩擦系数相差不大.

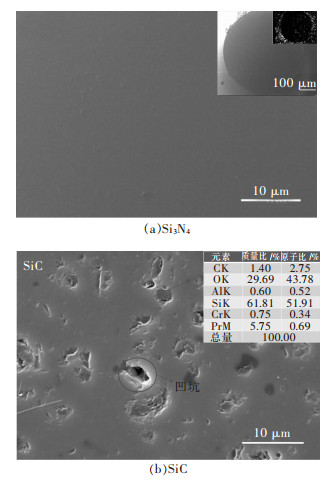

进一步对摩擦产物在磨痕上分布不同的原因进行深入分析.如图 8所示,通过扫描电子显微镜观察到Si3N4和SiC陶瓷球磨斑表面截然不同,Si3N4表面极其光滑,而且其氧元素大量的在磨斑周围,内部较少,说明在摩擦过程中氧化物较易地排出摩擦界面;而SiC表面有大量的微凹坑,这些微凹坑的存在是由于文中所使用的SiC球采用固相无压烧结而成,该技术保留下较多的气孔率,SiC球的密度小于Si3N4.这些微坑恰好能作为润滑剂的储存室,并且能收纳磨粒磨屑减少三体磨粒磨损.对被填充的凹坑进行能谱分析,发现氧、硅含量非常高且有部分Al元素和Cr元素,说明在微坑中存储SiO2的同时也收集了AlCrN磨屑,有利于AlCrN/SiC在大气环境下保持很低的摩擦系数.在海水中,微坑还能提供局部的弹性流体动压润滑,增加水膜厚度,减少摩擦时的固固接触面积[22-23],大大减少涂层的摩擦系数和磨损率.在工程领域中,类似的技术--表面织构化已经被用来改善材料的摩擦学性能,并越来越受到工程技术人员重视[24].

|

| 图 8 Si3N4、SiC陶瓷球磨斑形貌及能谱 Fig. 8 SEM images of wear scar on Si3N4 and SiC balls and corresponding EDS results |

3 结论

1) 无论是在大气还是海洋环境下,AlCrN/SiC比AlCrN/Si3N4有更低的摩擦系数和磨损率.

2) 摩擦化学产物具有显著的减磨作用,但产物正确的分布才能发挥作用. SiC陶瓷表面上的微观凹坑对润滑产物及磨粒磨屑起到收纳作用,提供减磨润滑氧化物的同时减少磨粒磨损.

3) 在这两种硅系陶瓷配副中,具有微凹坑的SiC陶瓷更适合作为AlCrN涂层的摩擦配副材料.

| [1] |

ATAR E, ALPASHLAN O. Tribological properties of CrN coated H13 grade tool steel[J].

Journal of Iron and Steel Reaserch, 2014, 21(2): 240–245. DOI: 10.1016/S1006-706X(14)60037-6. |

| [2] |

NIU Y, WEI J, YU Z. Microstructure and tribological behavior of multilayered CrN coating by arc ion plating[J].

Surface and Coatings Technology, 2015, 275: 332–340. DOI: 10.1016/j.surfcoat.2015.04.045. |

| [3] | 曾鹏, 彭神华, 胡社军, 等. AlCrN涂层刀具研究新进展[J]. 工具技术, 2008, 42(3): 16–18. |

| [4] | 卞正文. AlCrN涂层在热锻模中的应用[J]. 模具工业, 2015, 41(2): 48–51. |

| [5] |

KALSS W. Boosting machining productivity with the aid of coatings[J].

ATZProduktion Worldwide Magazine, 2011, 4(3): 34–37. DOI: 10.1365/s38312-011-0023-y. |

| [6] |

CEGIL O, KINLINC B. Corrosion properties of CrAlN and TiAlN coatings deposited by thermoreactive deposition process[J].

Acta Physical Polonica, 2014, 125(2): 359–361. DOI: 10.12693/APhysPolA.125.359. |

| [7] | 范爱兰, 唐宾, 田林海, 等. CrN涂层高速钢在Na3PO4水溶液中的摩擦-腐蚀电化学噪声行为[J]. 中南大学学报, 2012, 43(5): 1690–1696. |

| [8] |

SUN K, PHAM V, KIM C. Cell adhesion to cathodic arc plasma deposited CrAlSiN thin films[J].

Applied Surface Science, 2012, 258(18): 7202–7206. DOI: 10.1016/j.apsusc.2012.04.036. |

| [9] | LANDOLT D, MISHLER S. Tribocorrosion of passive metals and coatings[M]. Amsterdam: Elsevier, 2011. |

| [10] | 严立新, 袁成清, 白秀琴, 等. 绿色船舶的摩擦学研究现状与进展[J]. 摩擦学学报, 2012, 32(4): 410–421. |

| [11] | 王建章, 陈贝贝, 阎逢元. 海水组分对海水润滑性能的影响[J]. 润滑与密封, 2011, 36(11): 1–5. |

| [12] |

LIU C, LEYLAND A, BI Q, et al. Corrosion resistance of multi-layered plasma-assisted physical vapour deposition TiN and CrN coatings[J].

Surface and Coatings Technology, 2001, 141: 164–173. DOI: 10.1016/S0257-8972(01)01267-1. |

| [13] | 单磊, 王永欣, 李金龙. CrN和CrAlN涂层海水环境摩擦学性能研究[J]. 摩擦学学报, 2014, 34(4): 468–476. |

| [14] |

SHAN L, ZHANG Y, WANG Y, et al. Corrosion and wear behaviors of PVD CrN and CrSiN coatings in seawater[J].

Transactions Nonferrous Metals Society of China, 2016, 26: 175–184. DOI: 10.1016/S1003-6326(16)64104-3. |

| [15] |

SHAN L, WANG Y, LI J, et al. Effect of N2 flow rate on microstructure and mechanical properties of PVD CrNx coatings for tribological application in seawater[J].

Surface and Coatings Technology, 2014, 242: 74–82. DOI: 10.1016/j.surfcoat.2014.01.021. |

| [16] |

SHAN L, WANG Y, LI J, et al. Tribological behaviors of CrN and CrAlN coatings in seawater[J].

Tribology, 2014, 34(4): 468–476. |

| [17] |

REITER A, DERLINGER V, HANSELMANN B, et al. Investigation of the properties of Al1-xCrxN coatings prepared by cathodic arc evaporation[J].

Surface and Coatings Technology, 2005, 200(7): 2114–2122. DOI: 10.1016/j.surfcoat.2005.01.043. |

| [18] |

LI T, ZHOU Y, LI M, et al. Phase segregation and its effect on the adhesion of Cr-Al-N coatings on K38G alloy prepared by magnetron sputtering method[J].

Surface and Coatings Technology, 2007, 201: 7692–7698. DOI: 10.1016/j.surfcoat.2007.02.044. |

| [19] |

CHEN M, KATO K, ADACHI K. The difference in running-in period and friction coefficient between self-mated Si3N4 and SiC under water lubrication[J].

Tribology Letters, 2001, 11: 23–28. DOI: 10.1023/A:1016621929078. |

| [20] | 叶育伟, 陈颢, 王永欣, 等. 316L不锈钢表面沉积CrCN薄膜的结构及性能研究[J]. 有色金属科学与工程, 2014, 5(4): 49–54. |

| [21] | 叶育伟, 陈颢, 王永欣, 等. 不同过渡层对CrCN涂层性能的影响[J]. 有色金属科学与工程, 2014, 5(6): 61–66. |

| [22] |

CHOUQUET C, GAVILLIT J, DUCROS C, et al. Effect of DLC surface texturing on friction and wear during lubricated sliding[J].

Materials Chemistry and Physics, 2010, 123(2/3): 367–371. |

| [23] |

VANDONI L, DEMIR G, PREVITALI B, et al. Wear behavior of fiber laser textured TiN coatings in a heavy loaded sliding regime[J].

Materials, 2012, 5(12): 2360–2382. DOI: 10.3390/ma5112360. |

| [24] | 赵文杰, 王立平, 薛群基. 织构化提高表面摩擦学性能的研究进展[J]. 摩擦学学报, 2011, 31(6): 622–631. |

2017, Vol. 8

2017, Vol. 8