| 非水基凝胶注模成形制备Mo/Cu合金 |

b. 中南大学,有色金属材料科学与工程教育部重点实验室,长沙 410083

b. Key Laboratory of Nonferrous Material Science and Engineering, Ministry of Education, Central South University, Changsha 410083, China

Mo-Cu合金是由高熔点、高硬度、低热膨胀系数的Mo和高导电、高导热Cu所构成的假合金,由于其具有良好的高温强度、耐电弧侵蚀性、高抗熔焊性和高导电率、高导热率、低热膨胀系数等特点,被广泛用于真空开关触头、大功率集成电路、微波器件、仪器仪表、航空航天、武器零部件等领域[1-5].传统Mo/Cu合金制备方法主要有压制成形-液相烧结法及溶渗法,但它们只能制备形状相对较简单的产品,对于复杂形状产品,需要进行后续机加工才能满足要求,这无疑浪费了材料和能源[6-8].随着现代技术的发展,对复杂形状Mo/Cu产品的需求不断增大,大力发展Mo/Cu合金的近净成形技术(near net forming) 及工艺成为必然趋势.粉末注射成形技术(PIM) 在制备小型复杂零件方面具有独特优势,因而被引入到复杂形状Mo/Cu合金的制备中[9-10].但由于PIM存在工艺过程漫长、模具费用高、脱脂工艺复杂等问题,其应用受到一定限制.凝胶注模成形技术(gelcasting) 则克服了PIM技术一系列固有缺点,为大小型复杂零部件的低成本制备提供了一种行之有效的方法.目前凝胶注模成形技术已广泛用于制备Al2O3、SiC、Si3N4、ZrO2和陶瓷基复合材料等[11-13].近年来,有些学者也开始把此项工艺引入金属粉末材料制备中,如钛、硬质合金、不锈钢及铜等[14-18].但目前为止,还没有Mo/Cu合金凝胶注模成形相关研究报道.

文中拟采用非水基凝胶体系,开展凝胶注模成形技术制备Mo/Cu合金的相关研究,主要包括低黏度高固相体积分数浆料的制备、凝胶坯体的干燥、脱脂与烧结.

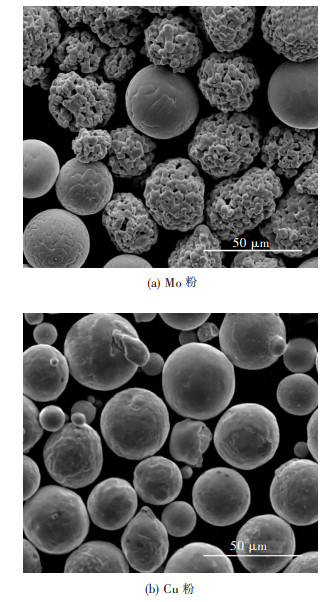

1 实验过程及方法 1.1 实验原料及试剂实验用等离子球化钼粉和气雾化铜粉作为原料粉,分别为金堆城钼业股份有限公司和长沙天久金属材料有限公司生产,其平均粒径分别为35 μm、26.5 μm,形貌均为球形,但部分钼粉表面粗糙度较大,见图 1.

|

| 图 1 Mo粉与Cu粉SEM形貌 Fig. 1 SEM micrographs of Mo powder and Cu powder |

非水基凝胶体系采用甲基丙烯酸羟乙酯(HEMA) 为有机单体,1,6-己二醇二丙烯酸酯(HDDA) 为交联剂,过氧化苯甲酸叔丁酯(TBPB) 为引发剂,N,N-二甲基苯胺(DMA) 为催化剂,Silok-7050为分散剂(深圳斯洛科科技股份有限公司生产),正辛醇为溶剂,以上试剂均为分析纯.

1.2 实验过程首先,按照设定的固相体积分数称取所需Mo粉和Cu粉(其中,Cu的质量分数为30 %)、分散剂(粉体质量的0.5 %~3.0 %)、单体(25 %体积分数)、交联剂(单体/交联剂体积比为10:1) 及溶剂,并将分散剂、单体和交联剂溶于溶剂中搅拌均匀,形成预混液.然后,将称量好的Mo粉与Cu粉缓慢加入预混液中,使用磁力搅拌器搅拌30 min形成Mo-Cu浆料.继而向浆料中滴加引发剂和催化剂(单体含量的2 %),快速搅拌均匀后迅速注入模具中,且立即置于80 ℃恒温干燥箱保温1.5 h,使固化反应进行完全,得到固化坯;脱模后将固化坯在常温下浸入丙酮中一定时间,以脱除坯体中的溶剂,随后取出置于80 ℃干燥箱中使丙酮充分挥发,得到干燥坯体.干燥坯体在Ar/H2保护气氛下于一定温度下脱脂,以完全排除坯体中的有机物.最后将脱脂坯在H2气氛下升温至烧结温度烧结,得到Mo/Cu合金烧结体.

1.3 测试及表征采用NDJ-79型旋转黏度计(剪切速率为176 s-1) 测量Mo-Cu浆料的表观黏度;采用MZ-Q300型高精度粉末冶金比重仪测定Mo/Cu烧结体的密度;采用德国NETZSCH公司的STA449C/3/MFC/G型热分析仪分析凝胶干燥坯进行TG-DSC分析;采用荷兰FEI公司的Quanta-200型环境扫面电镜观察原料粉体,凝胶生坯、凝胶干燥坯及烧结体断口形貌.

2 结果与讨论 2.1 Mo-Cu浆料的流变特性凝胶注模成形制备Mo/Cu合金的关键步骤之一就是制备高固相含量、低黏度稳定浆料, 浆料的流变行为会直接对生坯的性能和烧结体性能产生重要影响.若固相体积分数过低,将引起干燥、脱脂、烧结过程坯体收缩率过大而难以满足近净成形的要求;此外还会增大颗粒间距和孔隙数量,阻碍烧结致密化进程.若浆料黏度过大,则浆料难以充满模具,影响最终产品的组织成分均匀性.

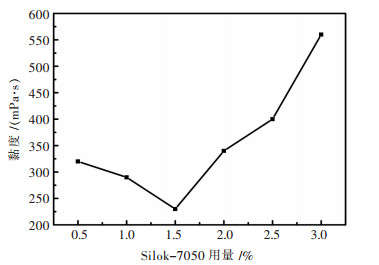

图 2所示为固相体积分数为40 %时,Silok-7050用量对浆料黏度的影响.从图 2中可以看出,随着分散剂用量的增加,Mo/Cu浆料的表观黏度开始迅速下降,在Silok-7050用量为1.5 %时达到最小值230 mPa·s,随后浆料黏度剧烈上升. Silok-7050为一种多元羧酸聚合物,其平均分子量约为2 000,属于离子型高分子分散剂.当Silok-7050用量较小时,分散剂在金属粉体表面的吸附未达到饱和,周围液体介质中可自由移动的高分子很少,静电斥力和空间位阻效应是主要的分散机制,因而浆料黏度随着分散剂用量的增大而减小.而当Silok-7050用量超过某一临界点(吸附饱和) 时,多余的分散剂游离在粉体周围的液体介质中,增大了周围液体介质中高分子浓度,导致流动摩擦力增大,增加了整个液体介质的黏度.此外,随着分散剂用量的进一步增加,分散剂可能发生自身碳链或分子间的缠结,进而形成胶束团,这种胶束团在静电引力的作用下会吸收大量溶剂,从而减少了浆料中自由溶剂的体积,使得黏度随着其用量的增加而急剧上升.

|

| 图 2 分散剂用量对浆料黏度的影响 Fig. 2 Influence of dispersant content on viscosity of slurry |

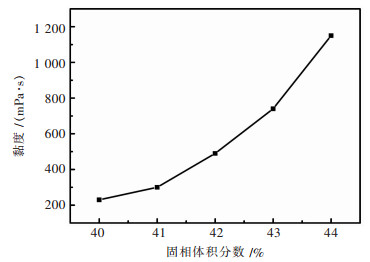

当Silok-7050用量为粉体质量的1.5 %时,固相体积分数对浆料黏度的影响如图 3所示.可以看出,随着固相体积分数的增大,浆料黏度变大,黏度增长速率也越大.一般要求凝胶注模浆料的黏度应该在1 Pa·s以下.当固相体积分数为43 %时,浆料黏度约为740 mPa·s,仍然可以较顺利注模;而当固相体积分数为44 %时,浆料黏度已经超过1 Pa·s,浆料将难以完成注模.

|

| 图 3 固相体积分数对浆料黏度的影响 Fig. 3 Influence of solid loading on viscosity of slurry |

固相体积分数对浆料黏度的影响主要有以下原因:

1) 凝胶注模浆料是由溶剂、Mo/Cu粉末和其他试剂组成,浆料的流动性很大程度上取决于其中自由溶剂的体积.当粉体体积增加,溶剂体积相应减少.同时,金属粉体越多,其吸附的溶剂也更多.在上述两者综合作用下,自由溶剂的体积随着固相体积分数的增加而减少,导致浆料黏度变大.

2) 由于溶剂数量相对减少,浆料中分散剂的浓度随之增大,进而增大了分散剂分子链缠结的概率,即增大了形成胶束团的概率,导致浆料黏度增大.

3) 随着固相体积分数的增加,颗粒间平均间距减小,并且由于粉体吸附了分散剂,颗粒有效半径大于自身半径,更加减小了平均间距.同时,单位体积内金属粉体颗粒数量增加,颗粒相互碰撞的频率增大,粉体形成团聚体的概率增大,而往往这些团聚体会将一部分溶剂包裹其中,因此浆料的黏度会随着固相体积分数的增大而急剧上升.

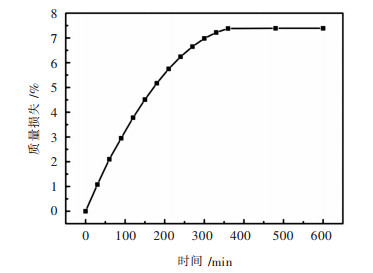

2.2 凝胶坯体的干燥与脱脂脱模后的凝胶坯体中含有大量溶剂,此时坯体强度较低,需通过干燥将其排除,以尽量减少或避免溶剂与金属粉体间可能发生的化学反应.由于正辛醇沸点高、蒸气压较低、不易挥发,因而采用传统恒温干燥耗时很长;随着溶剂的脱除,坯体表层部分孔隙闭缩,阻碍内部溶剂向外扩散,难以充分干燥;此外,坯体各部分收缩不一致容易导致产生裂纹.使用液体干燥,则可保证坯体各部分溶剂向外扩散的速率一致,能有效避免由于收缩不一致造成的坯体开裂.正辛醇极易溶于丙酮,且丙酮不会破坏有机聚合物网络,而丙酮自身易挥发的特性使得后续排除丙酮十分方便,因而实验采用丙酮作为液体干燥介质. 图 4为Φ12.5 mm×15 mm尺寸样品以丙酮为干燥介质的失重曲线.从图 4可以看出,随着干燥时间的延长,样品失重速率下降.当干燥时间为360 min时,失重达7.38 %,大于溶剂所占的质量分数,说明溶剂已经被完全脱除,并且脱除了聚合反应生成的少量小分子有机物.继续延长干燥时间,失重不再发生变化,因此采用丙酮作为液体干燥介质,约6 h即可完全脱除坯体内溶剂.

|

| 图 4 丙酮为干燥介质固化坯的失重曲线 Fig. 4 Mass loss curve of gelcasting green body by using acetone as liquid drying medium |

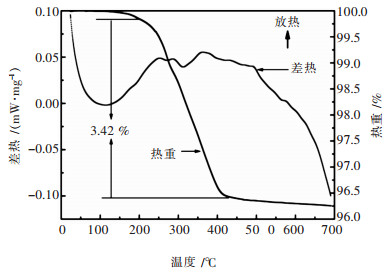

Mo/Cu干燥坯内部的有机物需要在烧结前脱除.由于脱脂过程有机物分解生成大量气体,升温速率过快会导致短时间内生成大量气体而使坯体发生开裂甚至形成闭合孔隙,阻碍烧结体致密化;升温速率过慢则会延长脱脂时间降低效率.对干燥坯体进行差热-热重分析以确定合适的脱脂工艺,图 5所示为Mo/Cu凝胶干燥坯体的差热-热重曲线.从热重曲线则可以明显看出,在温度从200 ℃上升至430 ℃时,失重高达3.42 %,而在其他温度区间质量变化很小,这说明坯体内有机物的分解主要在200~430 ℃间进行.根据上述分析,确定脱脂工艺如下:由于坯体在200 ℃之前质量变化很少,因而以Ar为保护气氛,从室温以4 ℃/min升温速率加热至200 ℃.在200 ℃以上有机物分解产生大量气体,因而从200 ℃升至450 ℃将升温速率控制在1 ℃/min,并在450 ℃保温2 h以确保绝大部分有机物均已分解排出.为消除实验过程中粉体表面可能形成的氧化膜对后续烧结产生不利影响,继续在H2气氛下以3 ℃/min的升温速率升温至600 ℃保温1 h,最后随炉冷却.

|

| 图 5 Mo/Cu干燥坯体的TG-DSC曲线 Fig. 5 TG-DSC curve of dried Mo/Cu green body |

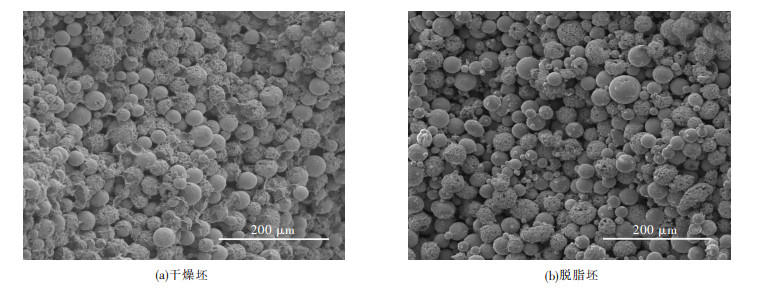

图 6所示凝胶干燥坯与脱脂坯的断口形貌图,从图 6(a)可以明显看出干燥坯中Mo粉与Cu粉被高分子有机物黏附和包围,正是这种三维有机物网络使得干燥坯具有一定强度,为后续的搬运和机加工提供了条件;从图 6(b)可以看出, 脱脂后坯体内部粉末形貌清晰可见,坯体内无残留有机物,说明脱脂过程已经将有机物完全排除.

|

| 图 6 Mo/Cu凝胶干燥坯与脱脂坯的断口形貌 Fig. 6 SEM micrographs of dried and degreased Mo/Cu green body |

2.3 脱脂坯的烧结

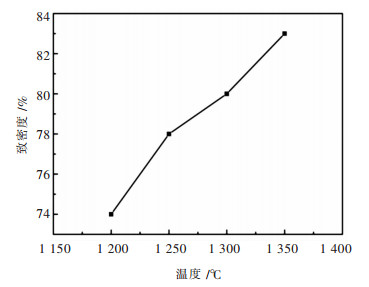

图 7所示为不同温度下烧结2 h烧结体致密度的变化.可以看出,在1 200~1 350 ℃下烧结2 h后,烧结体致密度随着温度的升高而增大,但总体致密度比较低,即使当温度达到1 350 ℃时,致密度也仅约83 %,难以达到Mo/Cu材料的应用需求.由于烧结体的致密化进程主要依赖于液相烧结阶段,液相Cu连接Mo颗粒并填充孔隙对Mo/Cu材料的致密化至关重要,而这一进程需要一定时间来完成,烧结时间不够将导致烧结体致密度较低.

|

| 图 7 不同温度下Mo/Cu烧结体的致密度 Fig. 7 Relative density of Mo/Cu sintered body at different sintering temperatures |

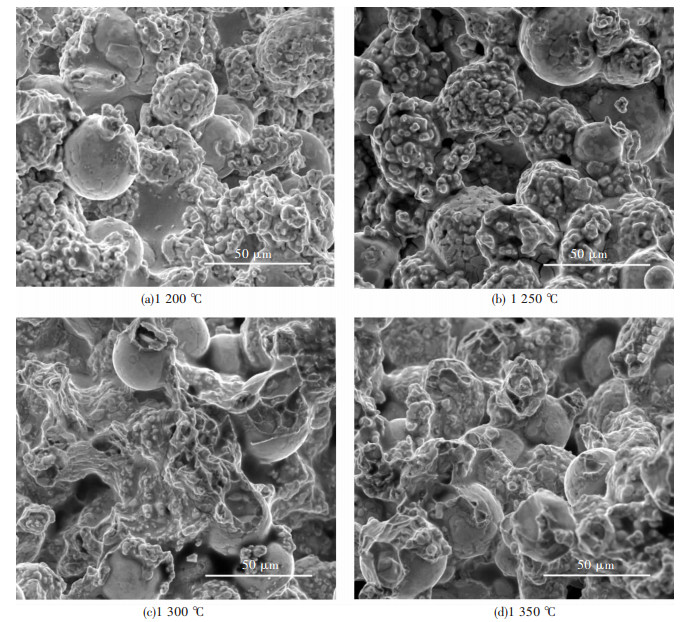

图 8所示为不同烧结温度下烧结2 h的Mo/Cu烧结体断口形貌.由于原料金属粉体烧结活性不高,而且脱脂后坯体中仍然存在大量孔隙,若烧结温度不够,难以实现烧结致密化.根据图 1(a)中Mo粉的SEM图,部分Mo粉颗粒并非密实球形,Mo/Cu烧结体烧结过程可分为2个阶段:当温度高于Cu的熔点后,Cu液在毛细管力的作用下先填充不密实的Mo粉颗粒中的孔隙;随后,剩余的液相Cu开始连接Mo颗粒使Mo颗粒重排并逐渐填充颗粒间孔隙.

|

| 图 8 不同温度下Mo/Cu烧结体的断口形貌 Fig. 8 SEM micrographs of Mo/Cu sintered body's fracture appearance at different temperatures |

当烧结温度为1 200 ℃时,Mo粉表面并没有被Cu覆盖,烧结体的断裂方式为Mo/Cu结合面的脱离.当温度继续升高,断裂方式为Mo/Cu结合面的脱离以及Cu的韧性断裂.但即使温度达到1 350 ℃,烧结体中Mo/Cu结合面附近仍然存在不少孔隙,这也从微观结构上反映了烧结体致密度不高.

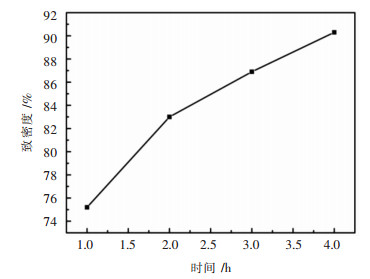

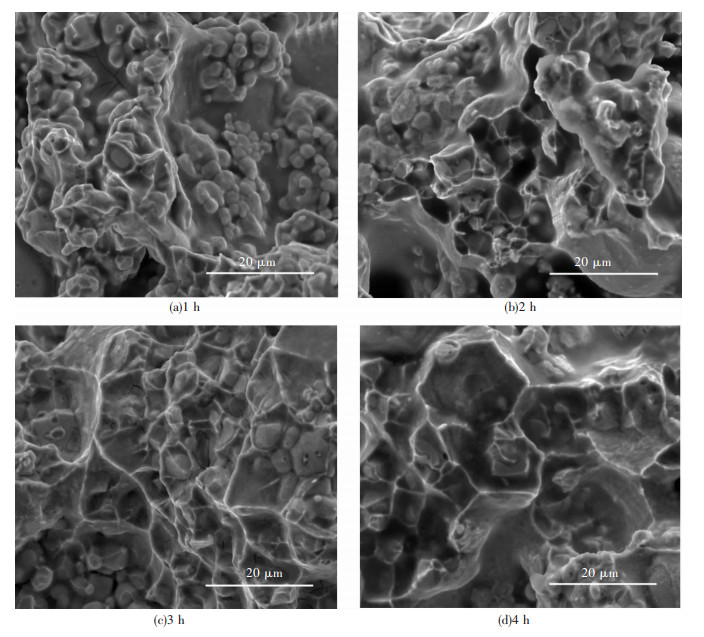

图 9所示为烧结体致密度随烧结时间变化关系.从图 9可以看出,随着烧结时间的延长,Mo/Cu材料致密度不断上升,在烧结时间为4 h时,烧结体致密度可达90.3 %,这一水平仍难满足Mo/Cu合金实际应用的需求.造成烧结体致密度较低的原因为:由于所用钼铜粉体自身性质的原因,所制备出的浆料固相体积分数较低,导致干燥坯体中颗粒间存在大量孔隙;另外,并非所有Mo粉颗粒为圆整球形,烧结过程中液相Cu需要先填充Mo粉颗粒内部孔隙,之后才能填充Mo颗粒间的空隙;Mo粉粒径较大,会削弱液相烧结阶段的颗粒重排作用.

|

| 图 9 不同烧结时间下Mo/Cu烧结体的密度与致密度 Fig. 9 Density and relative density of Mo/Cu sintered body with different sintering time |

图 10所示为1 350 ℃不同烧结时间下Mo/Cu烧结体断口形貌,从图 10可以看出,烧结时间为1 h时,有部分非圆整球形Mo颗粒未被液相Cu填充满;烧结时间为2 h时,烧结体中的孔隙主要来自颗粒间原本存在的空位;随着烧结时间进一步延长,液相Cu基本填充完Mo颗粒间的空隙,烧结体断裂方式主要为包覆在Mo颗粒表面的Cu的韧性断裂.

|

| 图 10 不同烧结时间下Mo/Cu烧结体的断口形貌 Fig. 10 SEM micrographs of Mo/Cu sintered body with different sintering time |

对于Mo/Cu粉末的凝胶注模成形,若采用工业产普通还原Mo粉,由于形貌、粒径等方面原因,所制备的浆料固相体积分数较低,导致干燥坯体中存在大量孔隙,不利于后续烧结致密化.另外,适用于Mo/Cu凝胶注模成形的理想Mo粉应满足粒径细、球形度很好等特点,但目前国内在制备满足上述要求的难熔金属粉体方面仍存在瓶颈.可以通过开发新型的钼铜复合粉末,提高其浆料固相体积分数,或后续采用热等静压等方式可进一步提高烧结体致密度.

3 结论1) 以非水基凝胶注模可以制备出Mo/Cu合金,为复杂形状Mo/Cu合金及制品的近净成形提供一种新的制备思路.

2) 浆料黏度随分散剂用量的增加先降低后升高,在Silok-7050用量为1.5 %时浆料黏度最低,约为230 mPa·s.浆料的黏度及黏度增长速率随着固相体积分数的升高而增大.

3) 采用丙酮作为液体干燥介质,6 h即可完全脱除凝胶坯体中的残留溶剂.

4) 烧结体的致密度随着烧结温度的升高和时间的延长而增大.

5) 实验得到的凝胶注模成形Mo/Cu合金致密度不高,主要是由于所采用的粉末较粗、固相体积分数较低所致,通过开发新型的钼铜复合粉末,提高其浆料固相体积分数,或后续采用热等静压等方式可进一步提高烧结体致密度.

| [1] | 吕大铭. 钼铜材料的开发和应用[J]. 粉末冶金工业, 2000, 10(6): 30–33. |

| [2] | 牟科强, 邝用庚. Mo/Cu材料的性能和应用[J]. 金属功能材料, 2002, 9(3): 26–29. |

| [3] | 孙永伟, 刘勇. Mo-Cu复合材料的研究进展[J]. 热处理, 2012, 27(2): 16–18. |

| [4] | 王旭, 廖春发, 肖志华. NaCl-KCl-Na2WO4-CuO体系电解制备钨铜复合粉体研究[J]. 有色金属科学与工程, 2012, 3(5): 34–38. |

| [5] |

WANG D Z, DONG X J, ZHOU P, et al. The sintering behavior of ultra-fine Mo-Cu composite powders and the sintering properties of the composite compacts[J].

Int Journal of Refractory Metals and Hard Materials, 2014, 42: 240–245. DOI: 10.1016/j.ijrmhm.2013.09.012. |

| [6] | 韩胜利, 宋月清, 崔舜. 压制烧结法制备钼铜合金中的缺陷分析[J]. 粉末冶金工程, 2009, 27(2): 99–103. |

| [7] | 王婕丽, 林文松, 姜自旺, 等. 纤维结构钼铜复合材料的制备及组织性能[J]. 中国有色金属学报, 2014, 24(1): 174–178. |

| [8] |

YAO T Y, LI C J, CHEN B, et al. Relationships between the properties and microstructure of Mo-Cu composites prepared by infiltrating copper into flame-sprayed porous Mo skeleton[J].

Materials & Design, 2015, 88: 774–780. |

| [9] |

HO P W, L I, FUH J Y H. Evaluation of W-Cu metal matrix composites produced by powder injection molding and liquid infiltration[J].

Materials Science and Engineering A, 2008, 485(1/2): 657–663. |

| [10] |

CHENG J G, WAN L, CAI Y B, et al. Fabrication of W-20 wt.% Cu alloys by powder injection molding[J].

Journal of Materials Processing Technology, 2010, 210(1): 137–142. DOI: 10.1016/j.jmatprotec.2009.08.001. |

| [11] |

SALOMAO R, CARDOSO P H, BRANDI J. Gelcasting porous alumina beads of tailored shape and porosity[J].

Ceramics International, 2014, 40(10): 16595–16601. DOI: 10.1016/j.ceramint.2014.08.017. |

| [12] |

WU Z, SUN L C, WAN P, et al. Preparation, microstructure and high temperature performances of porous γ-Y2Si2O7 by in situ foam-gelcasting using gelatin[J].

Ceramics International, 2015, 41(10): 14230–14238. DOI: 10.1016/j.ceramint.2015.07.051. |

| [13] |

HAJI M, EBADZADEH T, et al. Gelcasting of Al2O3/Ag nanoco-mposite using water-soluble solid-salt precursor[J].

Ceramics International, 2012, 28(1): 867. |

| [14] |

YE Q, GUO Z M, BAI J L, et al. Gelcasting of titanium hydride to fabricate low-cost titanium[J].

Rare Metals, 2015, 24(5): 351. |

| [15] |

YUAN H Y, JIA C C, WANG C C. Effect of gelcasting conditions on quality of porous Al-Cu alloy[J].

Transactions of Nonferrous Metals Society of China, 2015, 25(5): 2018. |

| [16] |

LU Z L, CAO J W, BAI S Z, et al. Microstructure and mechanical properties of TiAl based composites prepared by stereolithography and gelcasting technologies[J].

Journal of Alloys and Compounds, 2015, 633: 280. DOI: 10.1016/j.jallcom.2015.01.191. |

| [17] | 石永亮, 国志猛, 杨秀敏, 等. 凝胶注模-真空烧结制备TiC/Fe基钢结硬质合金[J]. 粉末冶金工业, 2015, 25(2): 20–24. |

| [18] | 段柏华, 洪海侠, 王德志, 等. 凝胶注模溶渗法制备Mo/Cu合金[J]. 粉末冶金材料科学与工程, 2013, 18(5): 729–734. |

2017, Vol. 8

2017, Vol. 8