| 不同二次资源中镓提取方法的研究进展 |

2. 稀贵金属绿色回收与提取北京市重点实验室, 北京 100083

2. Beijing Key Laboratory of Green Recovery and Extraction of Precious Metals, Beijing 100083, China

镓作为一种重要的稀散元素, 仅占地壳重量的0.001 5 %, 由于金属镓的物理化学性质和铝、锌、铁等相似, 常以类质同象、吸附状态、微细粒独立矿物伴生在其他矿物之中.镓本身就是制造半导体的材料, 而且在高温下与硫、氮、砷、磷等生成的化合物也是优质的半导体材料, 纯镓及低熔点合金可作为核反应的热交换介质.另外, 砷化镓也是一种理想的太阳能电池材料.镓具有低熔点、高沸点的性质, 同时会出现过冷现象, 是制造高温温度计等的最适材料.近年来, 随着我国科学技术的飞速发展, 对镓的需求量也不断增加.

镓主要富集在氧化铝生产过程中的副产品、湿法炼锌过程中的浸出渣、煤燃烧过程中的粉煤灰、还有现今越来越多的电子垃圾等二次资源中.镓的提取方法主要包括:电解法、烟化法、萃取法、离子交换法、膜分离法等.镓在不同的原料中的富集形式不同, 提取的方法也不同, 提取过程中往往需要采用多种方法、多次富集除杂获得[1].文中综述不同原料提镓方法的优缺点, 以对二次资源中镓的提取分离提供参考.

1 氧化铝生产过程的副产品中提镓目前, 世界上约90 %的镓是从炼铝工业副产物中回收的.氧化铝生产过程中, 镓主要由铝土矿和煤粉带入流程, 一部分镓进入循环母液, 另一部分镓随产品、废赤泥及其洗液、结垢和烟尘带走损失[1-2].铝生产副产品中提镓方法主要包括碱处理, 溶剂萃取法等.

1.1 碱处理碱处理主要根据镓的金属活动性与锌相似, 却比铝低, 同时也是两性金属, 可以在碱性条件下溶解分离回收.

碳酸化-电解法是碱处理循环母液回收镓的一种方法, 该方法首先向循环母液(富铝和镓) 中通入CO2至饱和, 过滤, 用石灰乳脱铝形成3CaO·Al2O3·6H2O, 再次碳化, 加入NaOH溶解镓沉淀、Na2S去除杂质砷后造液电解[1, 3-4], 镓的纯度可达到99 %, 但是该方法通入的过量CO2与加入的NaOH生成Na2CO3和NaHCO3, 需要加入大量石灰苛化后才能返回氧化铝生产流程.为此, 仇振琢等[5]在不影响镓提取前提下, 用碱液代替石灰乳, 同时生产碳酸铝, 减少消耗和生产成本.

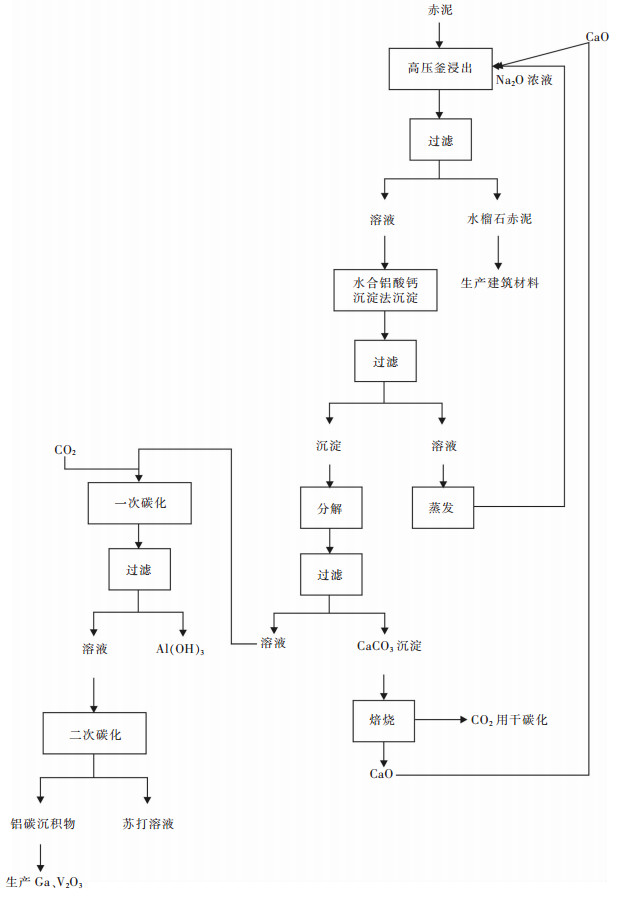

近年来, 具有操作简单、污染小、原料不限等优点的水热法回收镓引起人们的注意. R.A.Abdulvaliyex等[6]将赤泥与浓度为240 g/L Na2O溶液、石灰混合后在2 MPa、260 ℃的高压反应釜中浸出90 min, Fe、Al等形成水榴石赤泥不溶物(Ca3AlFe (SiO4)(OH)8), 镓进入溶液中, 然后通过沉淀和两步碳化回收镓和钒(图 1), 镓的回收率为55.5 %.该方法操作简单, 易于分离性质不同的稀有金属, 对未来二次资源中镓的提取提供良好的发展方向, 缺点是需要一定的压力和温度, 对设备的要求高.

|

| 图 1 水热法回收拜耳法赤泥中镓的工艺流程 Fig. 1 Recovery of Gallium from Bayer red mud by hydrothermal |

1.2 溶剂萃取法

溶剂萃取法是将溶液中目标元素有选择性地转移到另一相中或保留在原有相中, 从而使目标元素与原来的复杂基体相互分离, 后经反萃取分离提取.

循环母液中分离镓一般直接采用萃取反萃取法.Leveque等[7]和Borgess等[8]都采用Kelex-100(作为萃取剂HQ)、叔碳酸、正癸醇(作为改性剂防止酸反萃取形成第三相)、煤油组成的有机相在28 ℃下萃取循环母液中的镓(反应1), 超过80 %的镓被萃取, 用6 mol/L的HCl洗涤附载镓的有机相, 随后用2 mol/L的HCl反萃取, 镓的提取效果达到最佳. Kelex-100萃取法虽然可以从镓含量较低的母液中不经富集直接提取镓, 但是萃取剂价格较高, 且在碱液中易氧化, 萃取率较低, 需要加入某些促进剂[9]来改善吸附镓的速度.Puvvada等[10]通过研究得出在组成的有机相中加入少量的表面活化剂如石油磺酸盐可以提高镓的提取率, 同时减少癸醇的量, 并减少钠铝的共萃取.

| $ {\rm{Ga(OH)}}_4^-{\rm{ + 3H}}{{\rm{Q}}_{{\rm{(org)}}}}{\rm{ = GaQ}}{{\rm{3}}_{{\rm{(org)}}}}{\rm{ + O}}{{\rm{H}}^-}{\rm{ + 3}}{{\rm{H}}_2}{\rm{O}} $ | (1) |

也有人采用存在于疏水性的苯乙烯-二乙烯基苯共聚物(AmberliteXAD-2) 上的5-棕榈酰8-羟基喹啉[11]或饱和十八酰基-苯胲(ODPHA) 的液膜[12]来分离拜耳法碱性母液中的镓.

从赤泥中分离镓需要将赤泥中的镓溶解到溶液中, 后经萃取反萃取提取.宋嘉伟[13]用7 mol/L的HCl浸出烘干的赤泥, 蒸发水解得到钛渣去除钛、加入硫酸得到硫酸钙除钙、加碱形成铝酸钠后通入CO2形成铝沉淀、还原Fe3+到Fe2+减少萃取时对镓的影响, 用60 %的TBP萃取剩余液中的镓, 再用NaCl溶液反萃, 水解过滤烘干后有85.74 %的镓被回收.由于赤泥是强碱性物质, 酸浸消耗大量的酸, 浸出液中的杂质离子也会对TBP萃取镓产生影响.

1.3 萃淋树脂法吸附镓树脂的研究发展, 克服了树脂吸附量少、衰减快、树脂选择性差的缺点, 用树脂吸附提取溶液中镓变得越来越受欢迎.

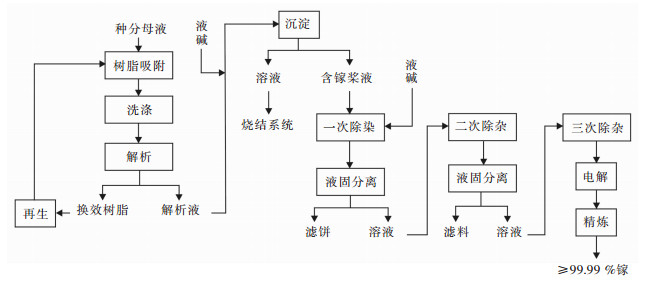

树脂法主要是利用胺肟螯合树脂从含镓溶液中吸附镓, 使镓与其他杂质分离, 然后从树脂上解析镓到溶液中, 电解即可得金属镓[1].路坊海等[14]首先通过对比碱性树脂(JSZ) 和酸性树脂(SSZ) 吸附镓的实验, 得出酸性树脂饱和吸附量及解析率较高, 后采用树脂吸附-酸脱附工艺(图 2) 回收镓, 镓的综合回收率达到50.68 %.螯合树脂需要定期的化学处理来减少对镓吸附有干扰的离子, 加速酰胺肟基团降解为羟肟酸, 提高螯合树脂的循环使用次数, 同时减少螯合树脂对镓提取能力.优点:投资比较少, 解析率和产量比碱脱附高; 缺点:工艺不成熟, 树脂被酸破坏的比较大, 减少树脂的使用周期, 操作复杂.

|

| 图 2 树脂吸附-酸脱附法回收金属镓的工艺流程 Fig. 2 Process of reclaim gallium by resin adsorption and acid desorption technology |

2 锌浸出渣中提镓

铅锌矿是镓的第二大资源来源, 现今世界上大多数锌矿都采用湿法冶炼, 锌精矿经过湿法冶炼后, 镓和锗富集在锌浸渣中[1], 含量平均为200~300 g/t, 镓的主要载体相为铁相, 以非均相状态存在, 其次有少量分布在玻璃质及硅酸盐中, 在硫化物中分布甚少, 镓在玻璃质及硫化物中分布极不均匀.锌浸出渣中的镓一般通过磁选法、萃取法、液膜提取法回收.

2.1 还原焙烧-磁选法还原焙烧-磁选主要是利用镓的亲铁特性, 通过强化浸锌渣的还原过程使镓定向富集于铁相中, 进而采用磁选从焙烧产物中分离镓.韦文宾等[15]将镓品位为543 g/t的锌冶炼渣、无烟煤和添加剂(C-5) 混合造球后还原焙烧, 磁选得到镓品位大于1 500 g/t的镓铁精矿, 镓回收率不低于90 %.

2.2 溶剂萃取法从锌浸出渣处理液中萃取镓常用的萃取剂主要有烷基磷酸、异羟肟酸及混合萃取剂.烷基磷酸主要有单烷基磷酸和二烷基磷酸.萃取法根据处理方法不同分为常压酸浸-萃取法和加压还原酸浸-萃取法.

常压酸浸即用常见的强酸浸出锌浸出渣, 常用的酸是硫酸.龙来寿[16]用过量的H2SO4浸出浸锌渣, 后用30 % P2O4+70 %硫化煤油萃取分离金属铟, 铁、锗和镓的萃取率较低.研究单宁-栲胶提取分离浸取液中的锗与镓发现酸度为0.8~1.0 mol/L下单宁与锗络合生成单宁-锗沉淀, 少量与镓络合, 可用于分离镓和锗.故调节除铟剩余液酸度为0.8 mol/L, 用单宁萃取分离溶液中的镓和锗, 然后调节滤液酸度到pH=2.2, 补加适量的栲胶, 经活性炭吸附、过滤、灼烧、水解得到较纯的氢氧化镓, 镓回收率达到91 %.优点是充分回收副产物中有价金属, 减少杂质含量, 原料易得价廉, 缺点是提取金属过程中产生的废渣、废水处理困难.

加压还原酸浸是用还原性气体还原锌浸出渣, 减少杂质元素对后期镓浸出的影响.吴雪兰等[17-18]采用锌浸出渣还原浸出-石灰富集镓锗-萃取回收锌浸出渣中镓和锗的新工艺.选用SO2还原浸出锌浸出渣, 镓的浸出率为91 %, 浸出液用石灰中和来富集镓和锗(镓锗浓度可富集10倍以上), H2SO4溶解沉淀, 用9.5 % G315-5 %异辛醇体系萃取锗和用NaOH错流反萃锗; 调节锗萃余液中硫酸浓度, 用10 % G315-5 % P2O4-2.5 %异辛醇萃取镓, 2 mol/L的HCl反萃取有机相中的镓, 90 %之上的镓被回收.该工艺提取流程短, 但是消耗大量的酸和碱, 萃取反萃取过程中需要时常控制酸浓度, 有机试剂不易重复利用.

2.3 表面活化剂提取法ShigendoAkita等[19]已经证明可以用非离子表面活化剂PONPE (对镓具有较强的亲和力) 提取盐酸浸出液中的镓和金(反应2), PONPE对酸浸液中的金属离子亲和力大小顺序为Au3+>Ga3+>Fe3+>>二价金属如Cu、Zn. T. Kinoshita等[20-21]用HCl (加入还原剂如抗坏血酸、硫代硫酸钠、草酸、柠檬酸等提高金属分离率) 浸出烘干的炼锌渣, 然后用溶剂为二氯甲烷的非离子表面活化剂PONPE萃取镓和铁, 用HCl剥离有机相中的铁, 用水反萃有机相中的镓, 镓的回收率达71 %. ZahraBahri等[22]研究pH对以十二烷硫酸钠为阴离子的表面活化剂从锌液中浮选镓的影响, 得出pH=2.9最优条件下镓的分离率达到87 %.缺点:表面活化剂具有毒性, 需要严格的处理, 以防污染水源.

| $ {\rm{GaCl}}_4^-{\rm{ + }}{{\rm{H}}^{\rm{ + }}}{\rm{ + PONP}}{{\rm{E}}_{{\rm{org}}}}{\rm{ = HGaC}}{{\rm{l}}_{\rm{4}}}{\rm{PONP}}{{\rm{E}}_{{\rm{org}}}} $ | (2) |

液膜技术是用一薄层溶液/有机试剂, 让两种或多种组成不同且又互溶的溶液隔开、通过界面反应而选择分离富集微量金属的方法.国内常用P2O4、TBP作流动载体从湿法炼锌系统中分离回收镓.

石太宏等[23]做过单一和协同萃取剂萃取实验.单一萃取提取实验, 将4 %的表面活化剂LMS-2、5 % TRPO、91 %的磺化煤油(膜溶剂、流动载体) 作为液膜体系, 10 % K4[Fe (CN)6]溶液作为内水相, 得出镓的迁移率为98.5 %, 内水相富集1 000倍, 杂质Cu2+、Fe3+、Zn2+迁移率很小或者不迁移.协同萃取提取实验, 将LMS-2、P2O4、C5-7、5 %的液体石蜡、磺化煤油作为液膜体系[24-25], pH=3.2的NH4F溶液为内水相体系, Ge4+以溶液状态存在而Ga3+则以沉淀同步迁移进入内水相, 后分别回收液膜体系镓和锗(用静电破乳回收油相和内水相, 加入单宁生成沉淀提取), pH在3~4之间镓离子形成氢氧化物沉淀, 锗离子不形成沉淀, 镓回收率达到94.7 %.实验为消除Fe3+、Cu2+的影响, 前期加入还原铁粉预处理料液, 将料液中Fe3+、Cu2+还原.液膜法前期溶解原料需要消耗大量的酸或碱, 同时需要时常处理乳状液膜使其处于最佳吸附状态.

3 粉煤灰中提镓煤中的微量元素在燃煤过程中会发生迁移和重新分配, 镓最终主要富集在粉煤灰和炉渣中[1, 26].镓在粉煤灰中以两种存在形式, 一部分存在于粉煤灰的非晶质中, 另一部分则被禁锢在Al2Si玻璃体内.粉煤灰中回收镓一般利用镓盐容易与酸反应生成可溶性盐进入溶液的特性, 通过酸浸浸出镓, 然后用树脂吸附、淋洗、电解分离粉煤灰中的镓.

3.1 焙烧-浸出法1) 酸浸法.酸浸法早期一般直接用强酸浸粉煤灰, 但是镓常被包括在各种矿物之间, 很难被完全浸出, 现今酸浸法前期需要先焙烧, 后浸出. Gesser等[27]早期证明可以通过泡沫型的醚(聚氨酯泡沫) 提取酸浸液中镓的氯化物.聚氨酯泡沫提镓是基于HCl溶液中镓以稳定配阴离子GaCl4-存在, 同条件下聚氨酯泡沫塑料含-NH-基团可加质子形成-NH2+-, 发生离子交换缔合作用.

焙烧存在添加剂情况, 曾青云[28]将粉煤灰与Na2CO3(或CaCO3) 混合焙烧, 用6 mol/L的HCl浸出焙烧产物, 浸出率可达80 %以上, 用聚氨酯泡沫塑料吸附浸出液中的镓, 后用蒸馏水(或HCl) 解析镓, 镓的吸附率和解析率分别为85.12 %和88.15 %.不存在任何添加剂情况, 何佳振[29-30]采用粉煤灰焚烧、酸浸、吸附、淋洗、电解的工艺流程, 将粗筛选后的粉煤灰在550 ℃下焙烧, 分离被禁锢在Al-Si玻璃体内的镓; 用HCl搅拌浸出焙烧产物, 过滤后滤液经由以苯乙烯-二乙烯为骨架, 共聚固化中性磷酸三丁酯制备成的CL-TBP树脂的吸附塔, 用稀碱洗涤除去树脂表面的颗粒杂物, 洗涤后的树脂用0.5 mol/L的NH4Cl溶液淋洗分离镓, 合格的淋洗液电解即可得到纯的镓.酸浸工艺前期焙烧温度相对传统方法低, 同时所用到的泡沫塑料经过处理后可以多次使用, 循环性能良好; 但是盐酸浸出的镓量难以满足电解要求, 浸出后产生难处理的渣.

2) 碱浸法.粉煤灰中含有相对高的镓和钒, 一般以氧化物形式或者替代粉煤灰中Al-Si键中Al离子的形式存在. OriolFont等[31]直接用NaOH浸出粉煤灰, 渗滤液中未反应的碱可以循环浸出粉煤灰, 预浓缩、两次碳化渗滤液沉淀分离镓, 在pH为7.4下进行第一次碳化, 99 %的镓沉淀; 保持剩余溶液pH在7.5再次进行碳化沉淀回收镓, 镓的提取率可达60 %~86 %, 然后电解提纯镓.优点是采用的原料较便宜、易得, 且工艺所用设备和材料均属氧化铝生产或粉煤灰系统内所用, 碳酸氢钠可循环使用, 工艺的成本较低.

微波焙烧技术的不断改进, 使其成为原料前期预处理的新方法.张路平[32]对粉煤灰中的镓进行一粗一扫工艺浮选富集, 选择十八胺作为捕捉剂, 二号油作为起泡剂, 可以覆盖矿样表面的极性区域致使亲水性无法表现出来, 从而提高其疏水性, 提高捕捉剂的效果, 在浆液pH为中性或弱碱性的最优条件下进行浮选, 镓的回收率可达90.0 %; 然后对富集所得精矿分别进行常规酸浸、碱浸和微波酸浸、碱浸对比试验, 发现经微波中低火预热后的精矿酸浸和碱浸比常规浸出高10 %左右, 浸出率达到85 %之上.这种工艺可用于处理含镓量比较低的粉煤灰, 处理量大.

3.2 真空富集法真空富集法是根据金属受热气化形成金属气体的蒸汽压不同, 选择合适的温度冷凝, 就可以获得所需要的金属, 同时可以防止金属氧化, 可用于处理成分复杂原料的分离、提取、提纯和二次资源综合回收利用等.曹毅尘[33]根据纯金属镓的沸点低于铁, 硅、铜, 但高于钾、铅、锌、镁(13.3 Pa气压下金属镓的沸点为954 K, 铁、硅、铝、铜的沸点分别为1 271 K、1 204 K、1 039 K、1 130 K, 钾、铅、锌、镁的沸点为338.5 K、708 K、453 K、517 K), 钾铅锌镁优先挥发出来, 其次为镓, 铝少量挥发, 铁、硅、铜基本不挥发, 采用混合造球-真空富集的工艺流程, 将研磨的电尘灰与焦炭、粘结剂配料混合加水造球, 在真空炉中还原挥发冷凝, 用H2SO4浸出可溶的冷凝物, 真空下抽滤, 浸出液中的镓浓度是电尘灰直接浸出浓度的4倍多.但是真空富集法对设备的要求比较高.

3.3 分子印迹技术分子印迹聚合物(MIPs) 具有预定性、特异识别性和高度稳定性等优点, 已成功应用于色谱分离、固相萃取、传感识别和仿生催化. MIPs与识别分子之间主要依靠模板分子与功能单体之间的氢键、电子共轭等作用结合, 能够为识别过程中提供吸附作用力, 金属离子同样具备电子共轭作用, 通过与其它化合物配位生成印迹聚合材料, 对于回收重金属有重大意义.

张朝晖等[34-35]以8-羟基喹啉镓(Gaq3) 为模板分子, 丙烯酰胺为功能单体, 二甲基丙烯酸乙二醇酯为交联剂, 偶氮二异丁腈为引发剂, 由沉淀聚合法在三氯甲烷和甲醇(体积比3: 2) 的混合溶剂中制备镓离子印迹聚合物, 粉煤灰经煅烧后用HCl浸出焙烧产物, 过滤, 滤液用氯仿萃取分离, 取有机萃取相, 得到粉煤灰提取液, 然后用MIPs固相萃取镓, 镓的回收率达到97.86 %.分子印迹聚合物可以特定的结合所需要的金属离子, 但是需要对分离金属离子后的分子印迹聚合物加以处理, 以实现重复利用.

4 电子垃圾中提镓电子垃圾中镓通常以氮化镓、砷化镓、磷化镓等化合物形式存在.随着社会信息化高度、快速发展, 电子产品更新换代造成每年上亿吨的电子产品被淘汰, 电子垃圾也逐年增加, 由于电子垃圾的成分相对复杂, 需要合理的处理减少对环境的污染和资源的消耗.

4.1 酸浸法酸浸法虽然可以直接溶解电子垃圾中的稀有元素, 但是电子垃圾中含有相对多的有机物质, 简单的酸浸很难满足工业需要, 一般需要与焙烧、萃取结合使用.

Basudev Swain等[36-37]通过对比酸浸-碱性(Na2CO3) 氧化焙烧-再次酸浸工艺流程和碱性氧化焙烧-酸浸工艺流程进行分析研究.选用废弃的LED产业粉尘和半导体产业在MOCVD过程中的粉尘, 第一种是:粉尘用4 mol/L HCl浸出1 h, 过滤干燥, 浸出渣和碳酸钠1: 1混合焙烧4h, 再次用4 mol/L HCl浸出焙烧产物1 h, 即可分离出镓; 第二种是:将粉尘与碳酸钠以1: 1混合后焙烧4h, 然后用4 mol/L HCl酸浸焙烧产物即可分离镓, 两种方法镓的浸出率都达到70 %之上.但是前一种工艺相对的比较经济简单, 后一种工艺需要较高的能量, 而且操作相对复杂, 损失的铟量较多, 故前一种工艺较好, 两种工艺在浸出过程中都需要消耗大量的酸以中和焙烧时加入的碱.

郭学益等[38-39]采用砷化镓废料研磨、硝酸自催化浸出、硫化物选择性沉淀砷、氢氧化物沉淀镓、氢氧化镓碱溶、电解回收镓等工艺得到纯度为4N的金属镓.先用1.0~5.0 mol/L硝酸自催化溶解废料, 过滤, 向过滤液中通入H2S或加入Na2S或FeS反应得到成分为As2S3沉淀和含镓溶液, 向含镓溶液中加碱(pH=5~7) 得到氢氧化镓沉淀, 过滤后将沉淀溶解在NaOH溶液中(控制pH=10~12) 电解即可得到纯度为4N的金属镓.该方法镓的回收率高, 分离镓砷效果好, 成本低廉, 也不会造成二次污染, 缺点是需要时刻控制在最优条件之间.

4.2 蒸发冷凝法蒸发冷凝法是根据镓和铟在真空中低沸点和高饱和蒸汽压, 可使镓和铟从稀有金属颗粒中蒸发冷凝分离出来.陆战等[40]先对纯芯片(InN / GaN) 真空分离稀有金属, 为废旧的二极管真空分离回收镓和铟提供理论基础.然后将废旧二极管在管式电阻炉(N2作为保护气) 中热解, 热解残渣进行包括破碎、筛选、磨碎、再筛选的物理分解, 将小于0.45 mm的颗粒残渣在温度1 373 K加热蒸发, 597~1 075 K下冷凝, 镓回收率达到为93.48 %.该法对设备要求很高, 处理废料比较困难.

王勤等[41]将废旧二极管机械或球磨破碎, 通过静电分选或水选分离塑料与金属粉末, 后经氧化焙烧, 氧化焙烧渣用硫酸溶解(H+浓度控制在0.5~1.0 mol/L之间), 过滤, 滤渣再次焙烧, 通入氯气或者氯化氢, 后在不同冷凝温度610~700 ℃、400~580 ℃、90~150 ℃、20~60 ℃下分别回收氯化锌、氯化铟、氯化镓、氯化锗.镓的回收率达到98 %之上.该方法不仅可以减少废旧二极管对环境的污染, 回收废旧二极管中的有价元素, 而且操作简单, 成本低, 回收效率高.

4.3 萃取法1) 超临界萃取法.超临界流体萃取分离是利用压力和温度对超临界流体溶解能力的影响而分离的[42].目前常用的超临界流体为二氧化碳和水.

周卫龙等[43]前期先把电子垃圾进行焙烧和酸浸, 在超临界二氧化碳(无量纲CO2量为7.5) 高压釜中从螯合剂硫化吡啶(PySH) 萃取酸浸液中分离镓, 镓的提取率达82.8 %.该方法对设备的要求比较高.

2) 有机物萃取法. BinaGupta等[44]用2 mol/L HCl浸出含镓电子废物(LED) 和低灰(BA), 过滤, 调整酸度后用Cyanex923从酸性溶液中提取镓, 后通过控制不同浓度的盐酸分批次的剥离有机相中的镓和杂质以及提纯镓, 镓在LED和BA的最终回收率分别达到90.8 %, 96.5 %. I.M.Ahmed等[45]模拟含有20 % Ga3+、40 % Zn2+、40 % Cu2+溶解在5M HCl溶液中, 先用Cyanex923或Cyanex925提取, 有机相中主要含镓, 水相中主要含有Zn2+和Cu2+, 有机相用蒸馏水洗涤去除杂质Cu2+和Zn2+, 然后用1 mol/L HCl剥离有机相中的镓, 镓提取率为92 %.

5 结束语当今电子产品对镓资源的需求量越来越大, 而常规的火法和湿法冶金从废渣或者电子垃圾等二次资源中提取回收金属镓不仅消耗大量的资源、能量, 操作还比较复杂.实际生产过程中需要针对不同的原料, 结合原料的成分、生产工艺以及现有链接技术、经济、成本等因素综合考虑原料综合利用工艺技术的可行性.但无论采用哪种技术提镓, 在提镓之前都需要对原料进行火法或者湿法的预处理, 减少后续提镓的负担.

要实现镓生产的工业化, 关键在于能否找到一种经济、节能和环保的工艺.虽然现今的研究都是针对不同原料, 具有一定的局限性, 但是提取方法却是可以通用的, 随着水热法, 分子印迹技术、真空冶金、超临界技术等新技术的研究发展, 采用常规方法的焙烧或者溶解后, 加上提取分离稀散金属镓的新技术, 成为提取分离镓的主要研究方向.

| [1] | 翟秀静, 吕子剑. 镓冶金[M]. 北京: 冶金工业出版社, 2010: 05. |

| [2] |

LIU Z B, LI H X. Metallurgical process for valuable elements recovery from red mud-A review[J].

Hydrometallurgy, 2015, 155: 29–43. DOI: 10.1016/j.hydromet.2015.03.018. |

| [3] | 芦小飞, 王磊, 王新德, 等. 金属镓提取技术进展[J]. 有色金属, 2008, 60(4): 105–108, 114. |

| [4] | 李婷, 辛志峰, 徐梦, 等. 两段碳酸化法分离氧化铝和氧化镓的研究[J]. 洁净煤技术, 2016, 22(1): 105–108. |

| [5] | 仇振琢, 魏旭华, 陈莉. 以循环碱液替代石灰乳提取镓[J]. 化工冶金, 1999, 20(1): 74–77. |

| [6] |

ABDULVALIYEV R A, AKCIL A, GLADYSHEV S V, et al. Gallium and vanadium extraction from red mud of turkish alumina refinery plant: hydrogarnet process[J].

Hydrometallurgy, 2015, 157: 72–77. DOI: 10.1016/j.hydromet.2015.07.007. |

| [7] |

LEVEQUE A, HELEGORSKY J. The recovery of gallium from Bayer process aluminate solutions by liquid-liquid extraction[J].

International Solvent Extraction Conference, 1997: 439–442. |

| [8] |

BORGESS P P, MASSON I O C. Solvent extraction of gallium with Kelex 100 from Brazilian weak sodium aluminate solutions[J].

Minerals Engineering, 1994, 7(7): 933–941. DOI: 10.1016/0892-6875(94)90135-X. |

| [9] | 南娟茹, 费作朋. 拜耳法生产氧化铝提取伴生镓[J]. 百科论坛, 2013(14): 373. |

| [10] |

PUVVADA G V K, CHANDRASEKHAR K, RAMACHANDRARAO P. Solvent extraction of gallium from an Indian Bayer process liquor using kelex-100[J].

Minerals Engineering, 1996, 9(10): 1049–1058. DOI: 10.1016/0892-6875(96)00097-0. |

| [11] |

FILIK H, APAK R. A chelating ion exchang for Gallium recovery from alkaline solution using 5-Palmitoyl-8-hydroxyquinoline Immobilized on a nonpolar adsorbent[J].

Separation Science and Technology, 1998, 33(8): 1123–1134. DOI: 10.1080/01496399808545244. |

| [12] |

HIROSHI O, TAKEO S. Selective separation of Ga3+ through membrane impregnated with N-octadecanoyl-N-phenylhydroxilamine[J].

Journal of Membrane Science, 1995, 105: 43–49. DOI: 10.1016/0376-7388(95)00042-B. |

| [13] | 宋嘉伟.盐酸浸出赤泥综合回收有价金属的基础研究[D].山西:太原理工大学, 2013. |

| [14] | 路坊海, 周登风, 张华军. 树脂吸附-酸脱附法在氧化铝生产流程中回收金属镓的应用[J]. 轻金属, 2013(7): 8–12. |

| [15] | 韦文宾, 何启贤. 从湿法炼锌浸出渣中回收镓的试验研究[J]. 湿法冶金, 2008, 27(2): 103–105. |

| [16] | 龙来寿.从冶锌工业废渣中综合回收镓、铟、锗的研究[D].广州:广东工业大学, 2004. |

| [17] |

WU X L, WU S K, QIN W Q, et al. Reductive leaching of gallium from zinc residue[J].

Hydrometallurgy, 2012(113/114): 195–199. |

| [18] | 吴雪兰.从锌浸出渣中回收镓锗的研究[D].长沙:中南大学, 2013. |

| [19] | AKITA S, ROVIRA M, SASTRE M, et al. Coacervation characteristics of nonionic surfactants and their application to metal separation[C]// International Symposium on Liquid-Liquid 2 Phase Flow and Transport Phenomena, 1997. |

| [20] |

KINOSHITAA T, AKITAA S, Niib S. Solvent extraction of gallium with non-ionic surfactants from hydrochloric acid solution and its application to metal recovery from zinc refinery residues[J].

Separation and Purification Technology, 2004, 37(2): 127–133. DOI: 10.1016/j.seppur.2003.09.003. |

| [21] |

KINOSHITAA T, ISHIGAKIA Y, SHIBATAA N, et al. Selective recovery of gallium with continuous counter-current foam separation and its application to leaching solution of zinc refinery residues[J].

Separation and Purification Technology, 2011, 78(2): 181–188. DOI: 10.1016/j.seppur.2011.01.044. |

| [22] |

ZAHRA B, BAHRAM R, ELAHEH K. Selective separation of gallium from zinc using flotation: Effect of solution pH value and the separation mechanism[J].

Minerals Engineering, 2016, 86: 104–113. DOI: 10.1016/j.mineng.2015.12.005. |

| [23] | 石太宏, 汤兵, 张秀娟. 液膜法从湿法炼锌系统中提取镓的研究[J]. 稀有金属, 1998, 22(1): 1–4. |

| [24] | 石太宏, 王向德, 万印华, 等. D2EHPA与C5-7羟肟酸自硫酸介质中协同萃取Ga3+的液膜理论基础研究(Ⅰ)[J]. 膜科学与技术, 1999, 19(3): 25–28. |

| [25] | 石太宏, 王向德, 万印华, 等. P2O4与C5-7羟肟酸液膜体系自湿法冶锌系统中同步迁徙分别回收镓和锗(Ⅱ)[J]. 膜科学与技术, 1999, 19(4): 34–38. |

| [26] |

QIN S, SUN Y, LI Y, et al. Coal deposits as promising alternative sources for gallium[J].

Earth-Science Reviews, 2015, 150: 95–101. DOI: 10.1016/j.earscirev.2015.07.010. |

| [27] |

GESSER H D, HORSFALL G A. The separation and concentration of gallium by polyurethane[J].

The Journal of Chemical Physics, 1977, 74: 1072–1076. |

| [28] | 曾青云.从粉煤灰中提取金属镓的实验研究[D].北京:中国地质大学, 2007. |

| [29] | 何佳振.粉煤灰中金属镓的回收工艺研究[D].湘潭:湘潭大学, 2006. |

| [30] | 何佳振, 胡晓莲, 李运勇. 从粉煤灰中回收金属镓的工艺研究[J]. 粉煤灰, 2002(5): 23–27. |

| [31] |

FONT O, QUEROL X, JUAN R, et al. Recovery of gallium and vanadium from gasification fly ash[J].

Journal of Hazardous Materials, 2007, 139(3): 413–423. DOI: 10.1016/j.jhazmat.2006.02.041. |

| [32] | 张路平.粉煤灰中镓富集与浸出工艺研究[D].湖北:武汉科技大学, 2014. |

| [33] | 曹毅臣.黄磷电尘灰中镓真空还原富集实验研究[D].昆明:昆明理工大学, 2012. |

| [34] |

ZHANG Z H, ZHANG H B, HU Y F, et al. Novel surface molecularly imprinted material modified multi-walled carbon nanotubes as solid-phase extraction sorbent for selective extraction gallium ion from fly ash[J].

Talanta, 2010, 82(1): 304–311. DOI: 10.1016/j.talanta.2010.04.038. |

| [35] | 张朝晖, 张华斌, 胡宇芳, 等. 镓离子配合物印迹聚合物的研制及吸附性能研究[J]. 化学通报, 2011, 74(1): 72–77. |

| [36] |

SWAIN B, MISHRA C, KANG L, et al. Recycling process for recovery of gallium from GaN an e-waste of LED industry through ball milling, annealing and leaching[J].

Environmental Research, 2015, 138: 401–408. DOI: 10.1016/j.envres.2015.02.027. |

| [37] |

BASUDEV S, CHINMAYEE M, LEESEUNG K, et al. Recycling of metal-organic chemical vapor deposition waste of GaN based power device and LED industry by acidic leaching : Process optimization and kinetics study[J].

Journal of Power Sources, 2015, 281: 265–271. DOI: 10.1016/j.jpowsour.2015.01.189. |

| [38] | 郭学益, 李平, 黄凯, 等.从砷化镓工业废料中回收镓和砷的方法[P].中国: CN1693492, 2005-11-9. |

| [39] |

HYO S L, CHUL W N. A study on the extraction of gallium from gallium arsenide scrap[J].

Hydrometallurgy, 1998, 49(1/2): 125–133. |

| [40] |

ZHAN L, XIA F, YE Q, et al. Novel recycle technology for recovering rare metals (Ga, In) from waste light-emitting diodes[J].

Journal of Hazardous Materials, 2015, 299: 388–394. DOI: 10.1016/j.jhazmat.2015.06.029. |

| [41] | 王勤, 杨柳, 陈艳红, 等.废旧二极管中锗、镓、铟、硒的回收方法[P].中国: CN102951618B, 2013-3-6. |

| [42] | 郝常明, 黄雪菊. 浅谈超临界流体萃取技术及其应用[J]. 医药工程设计杂志, 2003, 24(2): 1–4. |

| [43] |

ZHOU W L, WANG C T, YANG K C, et al. Removal of gallium ions from acidic aqueous solution by supercritical carbon dioxide extraction in the green separation process[J].

Journal of Hazardous Materials, 2008, 160(1): 6–12. DOI: 10.1016/j.jhazmat.2008.02.073. |

| [44] |

BINA G, NITI M, ZAREENA B I, et al. Extraction and recovery of Ga3+ from waster material using Cyanex 923[J].

Hydrometallurgy, 2007, 87: 18–26. DOI: 10.1016/j.hydromet.2007.01.001. |

| [45] |

AHMED I M, NADI Y A E, HEFNY N E E. Extraction of gallium (Ⅲ) from hydrochloric acid by Cyanex 923 and Cyanex 925[J].

Hydrometallurgy, 2013, 131/132: 24–28. DOI: 10.1016/j.hydromet.2012.09.010. |

2017, Vol. 8

2017, Vol. 8