| 中国铅锌冶金技术状况及发展趋势:锌冶金 |

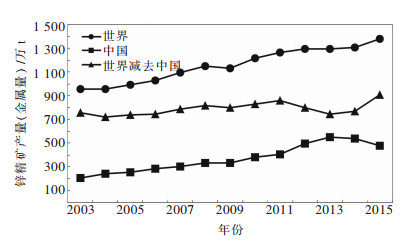

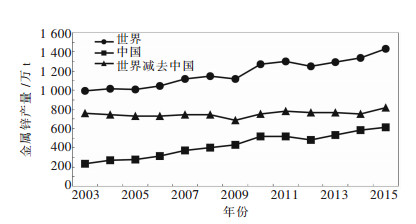

近年来全球锌产量基本保持稳定的增长趋势, 2006年全球锌精矿产量(金属量) 突破了1 000万t.除中国外, 加拿大、日本、韩国、澳大利亚、西班牙、德国、美国、墨西哥等是金属锌的主要生产国.近几年世界锌精矿(金属量) 产量的变化情况见图 1, 金属锌产量变化情况见图 2.和铅类似, 十多年来, 世界锌精矿和锌生产量的增量也主要来自中国.

|

| 数据来源:英国BROOK HUNT咨询公司、有色金属协会、北京矿冶研究总院 图 1 世界近几年锌精矿产量变化情况 Fig. 1 Worlds zinc concentrate production in recent years |

|

| 数据来源:英国BROOK HUNT咨询公司、有色金属协会、北京矿冶研究总院 图 2 世界近几年金属锌产量变化情况 Fig. 2 Worlds zinc production in recent years |

我国规模以上锌冶炼企业目前仍有400余家, 分布在全国25个省、市、自治区.2013年底, 全国锌冶炼能力已接近700万t, 实际产量550万t, 冶炼能力严重过剩.

1.2 锌的消费锌的最终消费主要是镀锌和合金等, 主要消费领域为建筑业、汽车业和家电业等.在发达国家, 锌主要用于建筑部件的镀层, 其次用于生产锌基合金.

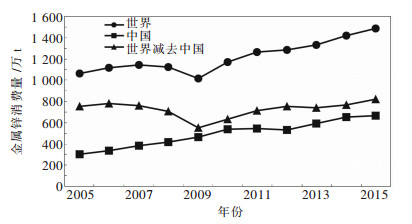

近10年来, 我国锌的消费增长迅猛, 从1995年的68万t猛增到2013年的近592万t, 2015年更接近666万t, 远高于国内与国际的锌产量年均增长水平.近年来世界锌的消费见图 3, 世界锌消费量的增量同样主要来自中国.

|

| 数据来源:英国BROOK HUNT咨询公司、有色金属协会、北京矿冶研究总院 图 3 世界近几年金属锌的消费情况 Fig. 3 Worlds zinc consumption in recent years |

2 中国锌冶金技术现状

锌的冶炼方法分为火法和湿法2大类.现有的火法炼锌方法有3种:竖罐炼锌、电炉炼锌和密闭鼓风炉炼锌[1-3].竖罐炼锌能耗较高, 伴生金属银、铜回收效果较差, 目前只有葫芦岛锌冶炼有限公司和陕西东岭锌业有限公司尚在生产使用, 年金属锌产量近20万t; 电炉炼锌电耗高, 锌直收率低, 目前只有少数几家采用, 其中生产规模最大的马关云铜锌业有限公司, 年产金属锌5万t; 密闭鼓风炉炼锌(ISP) 对原料适应性强, 能同时回收铅锌, 适合于铅锌混合矿的处理, 是目前唯一还具有一定竞争力的火法炼锌方法, 但烧结时的污染很严重, 目前也只有陕西东岭锌业有限公司、白银有色金属公司西北铅锌冶炼厂和葫芦岛有色金属集团公司等几家冶炼厂在生产使用.

相对于火法工艺而言, 湿法炼锌具有劳动条件好、环保, 生产易于连续化、自动化、大型化等优点, 是目前我国锌冶炼的主流工艺. 2015年我国生产的近666万t精炼锌, 其中的95 %是由湿法冶炼生产.

湿法炼锌的原料90 %以上是浮选硫化锌精矿, 其生产过程通常包括焙烧-浸出-净化-电积-熔铸5个大的环节, 根据浸出工艺的不同, 可以简略分为常规浸出法、热酸浸出法和直接浸出法3大类.在氧化锌矿的处理中, 还原挥发-浸出-净化-电积则是目前的主流技术[4-6].

湿法炼锌一直在向着大型化、连续化、自动化、高效化、清洁化和综合利用的方向发展, 以期创造更大的经济效益、社会效益和环境效益.株洲冶炼集团股份有限公司是我国第一大、世界第四大电锌厂, 年产锌量近50万t.

2.1 常规浸出法到目前为止, 常规浸出法仍然是我国湿法炼锌的主要生产方法, 其产量占湿法炼锌总产量的60 %以上[7-8].浮选硫化锌精矿经过配料、干燥、破碎、筛分后, 用皮带抛料机抛入沸腾焙烧炉中进行焙烧, 得到焙砂和二氧化硫烟气.烟气经冷却、除尘和净化后, 送硫酸系统采用两转两吸工艺生产硫酸.

焙砂送浸出系统用稀硫酸进行中性浸出, 同时水解除去中性浸出液中的铁和大部分砷、锑、铟、锗等杂质.中性浸出渣再用稍浓的硫酸在低酸下浸出, 以尽量把中浸渣中的可溶锌溶解出来, 酸性浸出液再返回中性浸出.含锌20 %左右的酸性浸出渣进入银浮选系统, 产出含银2 000~3 000 g/t、含锌约30 %左右的银精矿外售.浮选尾渣送还原挥发窑生产含锌约60 %的次氧化锌, 渣中的铅、铟、锗、镉、银大部分或部分进入次氧化锌.

中性浸出的上清液送往净化系统.净化工艺一般采用三段锌粉置换法, 第1段加锌粉除铜镉; 第2段将溶液升温加锌粉和活化剂锑盐或砷盐除钴镍; 第3段加锌粉除复溶镉, 得到的纯净硫酸锌溶液送电解新液罐冷却沉淀后再配送锌电积槽, 第3段净化渣返回第一段净化.

电解槽内, 锌在铝阴极板上析出, 剥离后熔铸成锌锭或配制成合金锭.废电解液返回浸出工序循环使用.

由于历史的原因, 常规浸出法在生产规模、资源综合利用、环境保护、节能减排、劳动生产率等诸多方面存在明显的缺陷:道尔型沸腾焙烧炉低空污染大、床能力低、余热利用差; 浸出工序现场环境差, 车间废水零排放压力大; 溶液净化过程锌粉消耗高, 自动化程度低; 电积采用小极板, 人工剥锌, 酸雾重; 锌熔铸能耗高、效率低.特别是浸出渣采用威尔兹炉挥发处理, 能耗很高, 不仅不经济, 而且低浓度SO2污染严重. 2000年以来新建的湿法炼锌厂已经很少采用.

2.2 热酸浸出法热酸浸出法是在常规浸出法的基础上增加高温、高酸浸出段而发展起来的, 与常规浸出法的不同之处在于中性浸出渣的处理方法, 用高温(95~100 ℃)、高酸(终酸40~60 g/L) 的手段将中性浸出渣中所含的铁酸锌分解, 使焙砂浸出成为不同酸度、多段逆流的浸出过程.其他诸如焙烧、净化、电积、熔铸工序则和常规浸出法完全类同[9].

经热酸浸出后, 由于铁酸锌和其它化合物的大量溶解, 热酸浸出渣中的铅、银等在硫酸盐体系中不溶解的有价金属得以明显富集.如果渣中铅和/或银的品位很高, 可直接送铅冶炼厂处理, 或者也可以经浮选处理产出高品位的铅和/或银精矿出售, 因此热酸浸出法对锌精矿中伴生金属有价元素铅、银的回收非常有利, 并使浸出渣的经济处理成为可能.

在热酸浸出过程中, 铁的浸出率可高达70 %~90 %.这种高铁溶液必须先除铁.工业上已经成功应用的沉铁方法有黄钠铁矾[NaFe3(SO4)2(OH)6]法、针铁矿[FeO·OH]法和赤铁矿[Fe2O3]法.

黄钠铁矾法的缺点是产出大量铁矾渣, 同时需要消耗碱, 另外, 铁矾渣中通常只含20 %左右的铁, 无害化处理困难.

低污染黄钠铁矾法是黄钠铁矾法的变种, 采用低温预中和或用中性浸出液作稀释剂的手段来调整铁矾沉淀之前的溶液成分, 实现沉铁矾时不添加中和剂的目的, 产出的铁矾渣含铁较高, 含锌较低, 但沉铁液的处理量大, 生产效率低.

针铁矿法需要先将硫酸锌溶液中的Fe3+用锌精矿还原为Fe2+, 再用空气或氧气缓慢氧化为Fe3+, 同时添加焙砂或次氧化锌中和, 使铁呈FeO·OH (针铁矿) 形式沉淀.针铁矿渣含铁较高(35 %~40 %), 渣量少, 同时还可以除去一部分氟和氯.由于针铁矿渣不含硫, 系统总酸的回收率比黄钠铁矾法高.针铁矿法已经在丹霞冶炼厂和株洲冶炼厂实现了工业应用.

1985年在温州冶炼厂投入生产的喷淋沉铁工艺, 不需要Fe3+的预还原和Fe2+的氧化步骤, 而是采用稀释法, 把高含量的Fe3+溶液加入到不含Fe3+的溶液中, 使Fe3+浓度 < 1 g/L而生成FeO·OH沉淀, 因此其本质还是针铁矿法[10].

日本饭岛冶炼厂根据自身锌精矿含铜、铟、镓高的特点, 自1972年以来一直采用赤铁矿法来综合回收铜、镉、银、镓和铟[11].中性浸出渣首先经高酸热压和二氧化硫还原, 使铁酸锌和铜溶出, 铅和银富集在浸出中送铅冶炼厂处理; 热压浸出液再用硫化氢沉铜后, 用石灰进行二次中和, 分别产出较纯的石膏渣和富集了镓/铟的石膏渣, 中和后液再送高压釜处理, 在200 ℃和1.8 MPa氧分压的条件下停留3 h, 使铁以赤铁矿(Fe2O3) 析出.

除铁方法是否经济, 取决于锌、银、铟的回收率, 但国内日益严格的环保要求使渣的处理变得越来越重要.目前和锌冶炼相关的新技术的开发, 多是围绕尽可能提高锌、银、铟、锗、铜、铅等的回收率来开展[12].例如, 豫光金铅和株冶等对中性浸出渣中银浮选的药剂、工艺以及设备等进行了较系统研究, 使银的浮选回收率提高到65 %~70 %; 丹霞冶炼厂对氧压浸出的高铁溶液在除铁之前, 采用锌粉还原置换沉淀, 提高了锗、铟回收率; 株冶将常规中性浸出渣送入常压富氧直接浸出硫化锌精矿系统搭配处理, 提高了锌、铜、锰的浸出率, 富氧直接浸出渣再送入基夫赛特炼铅系统回收铅、银.

2.3 氧压浸出法氧压直接浸出法(OPL) 的特点是取消了硫化锌精矿焙烧、制酸和常压浸出, 而采用特殊设计的压力反应器(高压釜), 让浸出在高温高压和富氧的环境中进行[13-14].在有三价铁离子存在的条件下, 氧压浸出能使在一般浸出条件下不会溶解的硫化锌溶解.它产出元素硫而不是二氧化硫, 因此改善了环境条件.浸出得到的富锌溶液可用传统的净化流程来处理.

一段氧压浸出工艺通常被用来作为采用常规浸出工艺的锌冶炼厂的扩大生产能力的手段, 同时避免副产多余的硫酸, 一段氧压浸出液经除铁后, 再并入常规电锌厂的中性浸出工段.和常规焙烧-浸出技术的不同之处在于, 氧压浸出需要增加硫回收工序.

两段氧压浸出工艺适用于独立的氧压浸出湿法炼锌厂.第1段采用低酸条件浸出, 产出杂质含量较低的硫酸锌溶液, 以便适应后续常规工艺的处理; 第2段采用高酸度条件浸出, 以便尽可能提高锌浸出率.

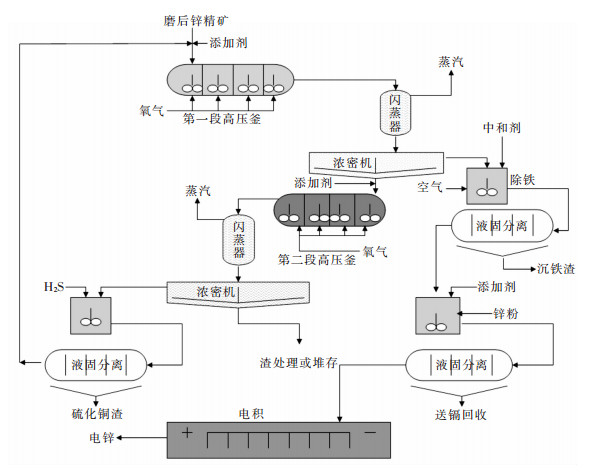

丹霞冶炼厂根据自身原料含嫁、锗高的特点, 采用二段逆流氧压浸出加两段细磨工艺, 于2009年7月建成投产了年产10万t电锌的冶炼厂.设计选用3台280 m3高压釜, 第1段采用低酸、低温、低氧压(0.3 MPa) 的技术条件, 控制终酸10~15 g/L, 浸出液上清含Fe3+ 0.1g/L, 经焙砂中和后, 用锌粉置换富集镓、锗同时把Fe3+还原为Fe2+, 再用焙砂作中和剂进行针铁矿除铁, 除铁后液经净化、电积、熔铸生产电锌; 第2段氧压0.8~1.2 MPa, 温度140 ℃, 终酸35~45 g/L, 使未浸出的锌、铁、镓、锗等最大限度地浸出, 二段浸出液返回一段浸出.锌浸出率98 %~99 %, 镓浸出率90 %, 锗浸出率95 %.原则工艺流程见图 4.

|

| 图 4 二段逆流氧压浸出工艺流程 Fig. 4 Two-stage countercurrent oxygen pressure leaching (OPL) process |

云南冶金集团自2002年开始, 在氧压浸出的工程化方面也开展了大量工作, 先后建成了1万t/a (一段加压)、2万t/a (二段逆流加压) 和14万t/a规模的锌冶炼厂, 所使用的500 m3加压釜也实现了国产化制造.

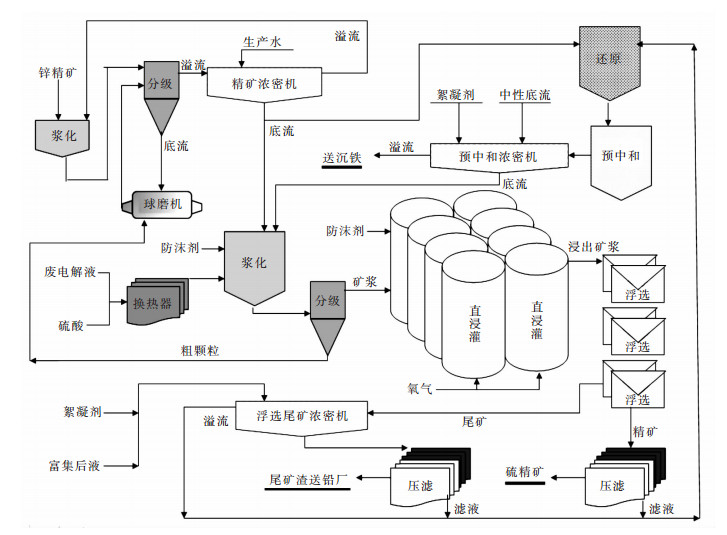

2.4 常压富氧浸出法常压富氧直接浸出法(APOL) 是在氧压浸出法的基础上发展起来的, 采用高温(95~100 ℃) 和常压(100 kPa)、在一组立式搅拌容器内用废电解液连续地浸出硫化锌精矿[15-17].其基本反应过程仍基于以铁作为硫化物反应的催化剂, 把氧作为强氧化剂, 只是用立式玻璃钢反应器取代了卧式高压釜反应器.

浆化后的锌精矿矿浆泵入直接浸出反应器后, 在高温高酸和自然压力(反应器底部料柱自然压力0.3 MPa) 下, 通过氧气的氧化作用, 使硫化锌精矿、铁酸锌等氧化浸出.与氧压浸出比, 由于反应温度低、搅拌强烈和固体悬浮反应动力学条件好, 不会出现氧压浸出那样的熔融硫磺包裹未反应锌精矿颗粒的情形, 因此无需添加反应表面活化剂.浸出渣送浮选系统, 产出含硫75 %~85 %的硫精矿, 浮选尾矿(铅银渣) 送基夫赛特炉回收铅、银, 浸出液送针铁矿沉铁工序.原则工艺流程见图 5.

|

| 图 5 硫化锌精矿常压富氧直接浸出工艺流程 Fig. 5 Atmospheric pressure oxide leaching (APOL) for zinc sulfide concentrate |

直接浸出反应器是常压富氧直接浸出法的核心设备.株洲冶炼厂于2009年引进建成了年产13万t锌的常压富氧浸出厂.所使用的浸出装置为8台Ф7.5 m×24 m、带有底部搅拌机的玻璃钢槽反应器, 搅拌电机功率250 kW.氧气从底部供给.

常压富氧浸出和加压浸出没有本质区别, 常压富氧浸出是在溶液沸点以下进行, 相对于加压浸出反应时间较长.

常压富氧浸出渣中硫的赋存状态和加压浸出渣有很大的不同:加压浸出渣中的硫经浮选后, 硫精矿可以采用热滤的办法生产单质硫; 富氧常压浸出渣的硫经浮选后, 产出的硫精矿即便在180 ℃下硫也不溶化, 因此无法采用热滤的办法生产单质硫.

常压富氧浸出法的投资比加压浸出法相对要低, 操作控制简单, 维修费用稍低, 但直接浸出反应器设备庞大, 底部搅拌对密封要求较高; 加压浸出设备体积小, 反应速度快, 但加压反应器设备要求较高, 建设投资较高, 运行费用也较高.

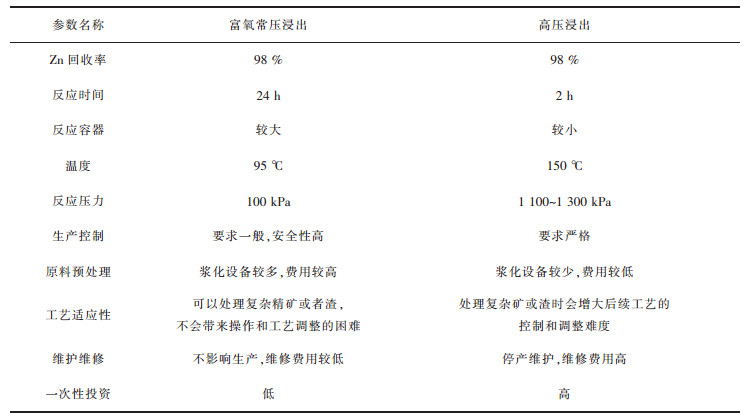

常压富氧浸出法在株洲冶炼厂投产以来, 得到了进一步发展, 首先是成功搭配处理了常规湿法炼锌系统的中性浸出渣, 锌浸出率大于98.5 %; 其次是改进了原料结构, 从过去的处理锌精矿逐步发展到处理高铜、高铅、高硅或高钴锌精矿以及铅锌多金属混合矿, 取得了较好的经济效果.随着基夫赛特炼铅系统的成功投产, 常压富氧浸出系统、基夫赛特系统加上铜和稀贵金属综合回收系统的工艺组合, 株洲冶炼厂为我国开创了铅锌联合冶炼的循环经济产业模式. 表 1列出了硫化锌精矿常压富氧浸出和氧压浸出工艺的比较情况.

| 表1 硫化锌精矿常压富氧浸出和氧压浸出工艺的比较 Table 1 Comparison between APOL and OPL of zinc sulfide concentrates |

|

| 点击放大 |

3 氧化锌矿的湿法冶炼

氧化锌矿分碳酸盐矿和硅酸盐矿, 以硅酸盐矿为主.对低品位氧化锌矿和高碱性脉石氧化锌矿, 常用威尔兹窑挥发处理, 产出氧化锌灰送湿法炼锌系统生产电锌[18-21].位于云南兰坪的云南金鼎锌业有限公司就采用该技术建成了年生产12万t锌的冶炼厂.

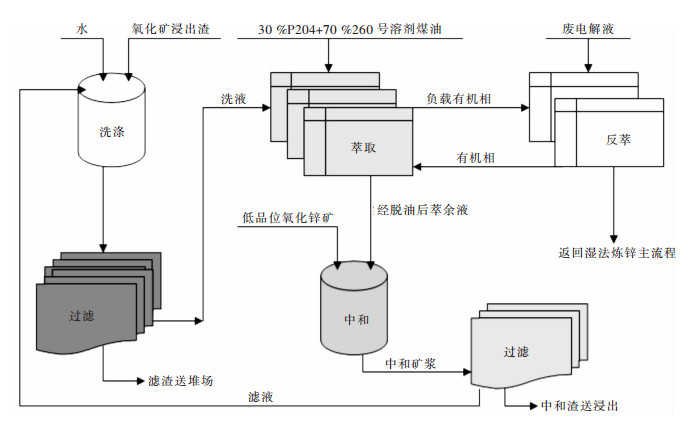

云南祥云飞龙在含氟氯氧化锌烟尘的处理上, 也已实现了产业化, 建成了年产8万t锌的冶炼厂.其和常规锌冶炼技术的最大区别是引入了P204锌萃取和NH4F反萃除铁技术, 解决了系统中F、Cl的积累和开路问题, 取得了很好的效果.其溶剂萃取工艺流程见图 6.

|

| 图 6 从浸出渣水洗液中回收锌的溶剂萃取工艺流程 Fig. 6 Solvent extraction process for zinc recovery from slag washing liquor |

萃取有机相由30 %P204和70 % 260号溶剂煤油组成, 萃取相比VO/VA=1: 1(体积比), 经三级逆流萃取, 锌平均萃取率66 %.萃余液脱油后先用氧化矿中和至pH=6再返回洗渣循环利用.反萃液为锌电解废液, 采用两级逆流反萃, 相比VO/VA=6: 1(体积比), 反萃后得到含锌100~120 g/L的硫酸锌溶液, 锌反萃率95 %.有机相中的铁采用NH4F溶液反萃脱除.溶液经隔板脱油、超声波除油和纤维球吸附脱油等三步脱油后, 有机物含量小于1 mg/L, P204损耗2 kg/t·锌.

氧化锌二次物料的显著特点是有害杂质元素F、Cl、As等含量较高, 但同时也含有较高量的铟、锗、银等稀散贵金属元素, 具有较高的回收利用价值.因此, 氧化锌二次物料的湿法炼锌厂大都副产一定数量的铟、锗、银.如郴州丰越环保科技有限公司, 年产3万t锌, 副产40 t的铟; 澧县华峰锌业有限公司, 年产3万t锌, 副产25 t的铟.

4 锌冶炼技术的比较锌冶炼工艺的选择首先要考虑硫的利用, 其次需要考虑伴生有价元素的综合回收.氧化焙烧-浸出工艺中, 硫以硫酸的形态产出, 伴生有价元素大多富集在浸出渣中; 直接浸出工艺中, 硫以元素硫形态和伴生有价元素一起产出, 但元素硫和伴生元素如何利用?如果还是用来生产硫酸, 就不如直接采用投资低、成本低、原料适应性强的氧化焙烧-浸出工艺.

湿法炼锌工艺成熟, 操作简单, 近年来在综合回收和环保方面进行了大量技术研发工作和诸多改进, 是国内外锌冶炼技术的主流, 将来很长一段时间内仍将具有强大的生命力.锌精矿加压浸出技术具有锌回收率高, 过程中无二氧化硫产出, 对环境友好等优点.近些年来我国在加压浸出技术处理高铁、高硅物料, 铟、镓、锗综合回收, 以及大型加压釜国产化方面也取得了很大突破, 但高投资、高运营成本的弊端仍然会严重制约该方法的推广和应用.

致谢: 本论文得到了株洲冶炼厂王辉教授的大力支持, 在此表示衷心感谢.| [1] | 北京有色冶金设计研究总院. 重有色金属冶炼设计手册-铅锌铋卷[M]. 北京: 冶金工业出版社, 1995. |

| [2] | 白桦. 密闭鼓风炉炼铅锌[J]. 工程设计与研究, 2005, 117(6): 6–9. |

| [3] | 陈德喜, 段力强. 我国电炉炼锌工艺的技术进步与发展[J]. 有色金属(冶炼部分), 2003(2): 20–23. |

| [4] | 铅锌冶金学编委会. 铅锌冶金学[M]. 北京: 科学出版社, 2003. |

| [5] | 邱定蕃. 加压湿法冶金过程化学与工业实践[J]. 矿冶, 1994, 3(4): 55–67. |

| [6] | 马荣骏. 湿法冶金新发展[J]. 湿法冶金, 2007, 26(1): 1–12. |

| [7] |

JHA M K, KUMAR V, SINGH R J. Review of hydrometallurgical recovery of zinc from industrial wastes[J].

Resources Conservation and Recycling, 2001, 33: 1–22. DOI: 10.1016/S0921-3449(00)00095-1. |

| [8] | 何醒民. 我国湿法炼锌技术的发展与展望[J]. 工程设计与研究, 2005, 118(5): 24–27. |

| [9] | 马荣骏. 热酸浸出针铁矿除铁湿法炼锌中萃取法回收铟[J]. 湿法冶金, 1997, 62(2): 58–61. |

| [10] | 李生元. 首创"锌热酸浸出-喷淋沉淀除铁"新工艺应用于湿法炼锌工业生产中[J]. 江苏冶金, 1985(1): 17. |

| [11] |

VAZARLIS H G. Hydrochloric acid-hydrogen peroxide leaching and metal recovery from a Greek zinc-lead bulk sulphide concentrate[J].

Hydrometallurgy, 1987, 19(2): 243–251. DOI: 10.1016/0304-386X(87)90008-9. |

| [12] | 胡鹏飞. 湿法炼锌的热酸浸出工艺流程综述[J]. 工程设计与研究, 1998, 99(3): 12–16. |

| [13] |

OZBERK E, JANKOLA W A, VECCHIARDLLI M. Commercial operations of the sherritt zinc pressure leach process[J].

Hydrometallurgy, 1995, 39(1/2/3): 49–52. |

| [14] |

JANKOLA W A. Zinc Pressure leaching at Cominco[J].

Hydrometallurgy, 1995, 39: 63–70. DOI: 10.1016/0304-386X(95)00045-I. |

| [15] |

Baláž P, Aláčová A, Achimovičová M, et al. The leaching kinetics of a zinc sulphide concentrate in acid ferric sulphate[J].

Hydrometallurgy, 2005, 77(1/2): 9–17. |

| [16] | 乐卫和, 朱挺健, 衷水平, 等. 锌精矿常压富氧直接浸出研究[J]. 有色冶金设计与研究, 2012, 33(3): 11–14. |

| [17] | 陈永强, 邱定蕃, 王成彦, 等. 闪锌矿常压富氧浸出[J]. 过程工程学报, 2009, 9(3): 441–448. |

| [18] |

ABKHOSHK E, JORJANI E, Al-Harahsheh M S, et al. Review of the hydrometallurgical processing of non-sulfide zinc ores[J].

Hydrometallurgy, 2014, 149: 153–167. DOI: 10.1016/j.hydromet.2014.08.001. |

| [19] | 二冶炼厂试验室QC小组. 高硅氧化锌矿浸出工艺研究[J]. 云南冶金, 2009, 38: 115–122. |

| [20] | 王延忠, 朱云, 胡汉. 从氨浸出液中萃取锌的试验研究[J]. 有色金属, 2004, 56(1): 37–39. |

| [21] | 沈庆峰, 杨显万, 舒毓璋, 等. 用溶剂萃取法从氧化锌矿浸出渣中回收锌[J]. 中国有色冶金, 2006(5): 24–26. |

2017, Vol. 8

2017, Vol. 8