| 不同因素对黄铜矿、黄铁矿浮选分离动力学影响的研究 |

2. 矿业工程重点实验室,江西 赣州 341000

2. Jiangxi Key Laboratory of Mining Engineering, Ganzhou 341000, China

黄铜矿与黄铁矿的分选是铜硫分离中的重大课题,同时也是世界铜资源的主要来源之一[1-2]。黄铜矿、黄铁矿属于典型的硫化矿矿物,目前国内外对其分离方法普遍采用的是泡沫浮选技术[3-5]。其中,快速浮选工艺通过在尽可能短的时间内将已经单体解离的铜矿物优先快速浮出而进行早收多收,减少其在浮选流程中的循环,能够有效提高精矿品位[6-7]。

快速浮选工艺虽然历经30多年的发展,但目前国内外几乎没有关于不同因素对快速浮选的影响及其动力学机理的研究。浮选动力学是研究在各种影响因素下浮选泡沫产品随时间变化的规律[8]。由于浮选过程是一个相当复杂的物理化学过程,因而研究浮选动力学对深入研究浮选机理具有重要作用,对于优化浮选工艺参数、模拟与控制浮选设备、改进浮选工艺、提高浮选效率、实现浮选自动化等都具有重要意义[9]。

由于研究浮选动力学对改善浮选指标具有重大意义,同时,不同因素对快速浮选效果的影响也没有可靠的评价方法。因此,本文就黄铜矿、黄铁矿的快速浮选分离进行相关影响因素的动力学机理研究,以期为现场快速浮选工艺提供理论依据,并希望能够对工业生产具有某些指导意义。

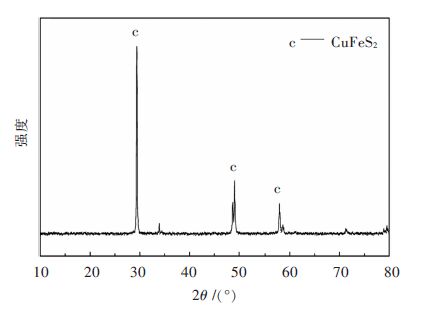

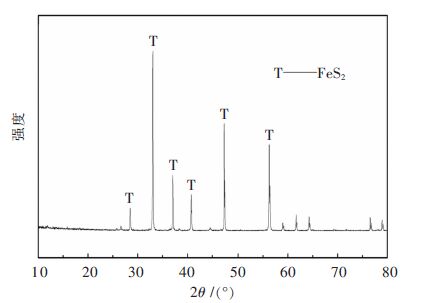

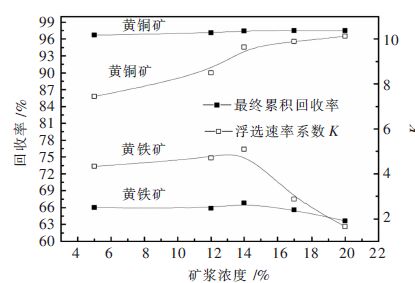

1 试样与研究方法 1.1 试样试验所用黄铜矿、黄铁矿矿样均为天然纯矿物,经测定其纯度分别为96.03 %和94.17 %,满足试验要求。黄铜矿、黄铁矿块矿经破碎、拣选、玛瑙研磨后,再筛分取得0.1 mm~0.15 mm、0.01 mm~0.074 mm、0.045 mm~0.074 mm、0.039 mm~0.045 mm四种粒级矿样,预备作为不同粒度试验用样。单矿物试验均取0.045 mm~0.074 mm粒级矿样。黄铜矿、黄铁矿XRD图谱如图 1、图 2所示。

|

| 图 1 黄铜矿纯矿物XRD图谱 Fig. 1 The XRD atlas of chalcopyrite pure minerals |

|

| 图 2 黄铁矿纯矿物XRD图谱 Fig. 2 The XRD atlas of pyrite pure minerals |

人工混合矿是以不同配比的黄铜矿、黄铁矿纯矿物进行混合作为模拟硫化铜矿样,用以验证纯矿物浮选试验结果。所配混合矿样粒级分别为0.074 mm~0.1 mm和0.045 mm~0.074 mm。

1.2 试验药剂与主要设备单矿物和人工混合矿试验所用药剂为:氢氧化钠(AR)、BXF即丁基黄原酸甲酸乙酯(工业级),2#油(工业级);单矿物试验用水为去离子水,人工混合矿试验用水为自来水。

试验所用主要检测设备为X-衍射仪(DX-2700)、傅里叶变换红外光谱仪(Avatar 360)。

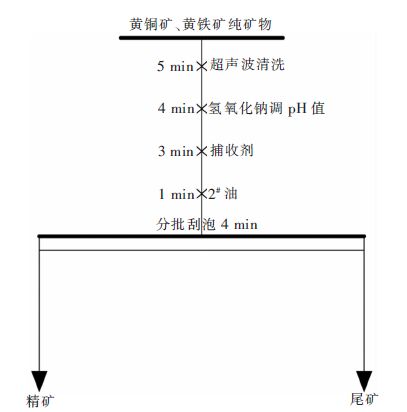

1.3 试验方法纯矿物实验:每次称取3 g试样,在挂槽式浮选机上进行分批浮选刮泡试验,刮泡时间依次取 0.2 min、0.4 min、1.0 min、1.4 min、2.0 min、4 min。浮选流程如图 3所示。

|

| 图 3 纯矿物浮选试验流程图 Fig. 3 The flotation test flow chart of pure mineral |

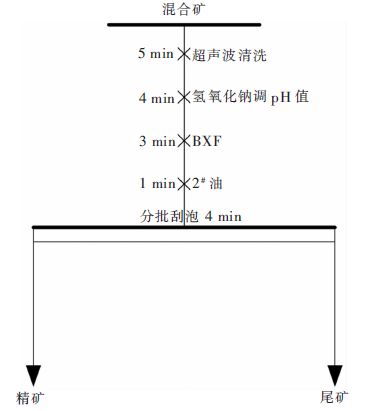

人工混合矿试验:每次称取试样10 g,铜精矿分批取样,其时间间隔点依次为 0.2 min、0.4 min、1.0 min、1.4 min、2.0 min、3 min。浮选流程见图 4。

|

| 图 4 人工混合矿浮选试验流程图 Fig. 4 The flotation test flow chart of artificial mixed ore |

2 快速浮选动力学研究方法——浮选速率系数

几乎所有浮选速率过程均遵循下列经验速率方程(1)[10],并有研究表明[11]可根据方程(1)模拟实验室小型浮选试验中的连续浮选过程。

| ${\rm{d}}R/{\rm{d}}t = K({R_\infty } - R)/t$ | (1) |

| $其积分式为:log1/({R_\infty } - R) = K\log t{\rm{ }} + \log A$ | (2) |

式中:R为时间t时的累计金属回收率;R∞为R的渐近线,表征一未知的相当于可浮矿物最大可获得的回收率之渐近值,也即过程所能达到的理论回收率或极限回收率;K为浮选速率系数,其物理意义为浮选过程中矿物达到最大回收率的速率,可表示矿物的浮游速度;A为t=1时log-log曲线的截距。

求解R∞方法为图解试错法,在不同R∞值的log-log座标上绘制1/(R∞—R)对t的关系曲线。一个正确的R∞值图将得出一条直线,K则为该直线的斜率,K也可由方程式(1) 计算所得。R∞、K、A是研究快速浮选动力学机理的重要参数,本文主要以浮选速率系数K值来评价不同因素对黄铜矿、黄铁矿快速浮选分离的动力学效果。

3 黄铜矿、黄铁矿纯矿物快速浮选动力学试验研究在浮选过程中,目的矿物的浮选动力学特性受到很多因素的影响。本节主要通过考察黄铜矿、黄铁矿纯矿物分别在矿浆浓度、浮选粒度及浮选机转速等条件下的浮选动力学行为,来研究其快速浮选分离的动力学机理。

3.1 矿浆浓度对黄铜矿、黄铁矿浮选动力学影响适当的矿浆浓度在浮选过程中非常重要,其对药剂耗量、矿浆充气及浮选机生产率等都存在不同程度的影响,从而影响矿物的浮选速率[12-13]。

在矿浆浓度变化,用NaOH调节矿浆pH值至9左右,捕收剂BXF浓度为30 mg/L,黄铜矿、黄铁矿粒度均为0.045 mm~0.074 mm,浮选机转速为2200 r/min等条件下进行浮选试验,考察黄铜矿、黄铁矿的浮选动力学行为。

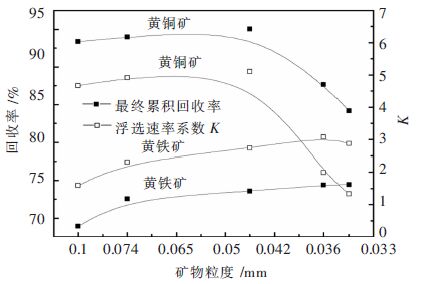

以不同矿浆浓度条件下得到的最终累积回收率数值为基础,可得到图 5所示黄铜矿、黄铁矿不同矿浆浓度条件下的最终累积回收率及根据前文中动力学研究方法拟合得到的浮选速率系数K的关系曲线。

|

| 图 5 黄铜矿、黄铁矿不同矿浆浓度条件下的回收率及K值 Fig. 5 Recovery and value K of chalcopyrite and pyrite under different pulp density conditions |

由图 5可见,黄铜矿的最终累积回收率及浮选速率系数K均随着矿浆浓度的增加而增大,黄铁矿的最终累积回收率及K值均随着矿浆浓度的增加先是增大而后减小,并且矿浆浓度越高,黄铜矿与黄铁矿之间的浮选回收率及K值的差距越大,这是因为在一定范围内,随着矿浆浓度的增加,矿物与药剂变得越容易碰撞接触,在单位时间内矿物上浮速度也就越快。由于K的物理意义可表示矿物浮游速度,因此,该试验表明高矿浆浓度有利于黄铜矿、黄铁矿的快速浮选分离,即可通过调整矿浆浓度实现黄铜矿的快速优先浮选。但矿浆浓度过高,又会增加药剂耗量、恶化充气效果等,进而影响矿物浮选速度。所以,综合考虑选矿成本、浮选指标等因素,该试验选择矿浆浓度为15 %时,黄铜矿、黄铁矿之间的浮选动力学差异比较明显,黄铜矿、黄铁矿的快速分选效果较好。

3.2 矿物粒度对黄铜矿、黄铁矿浮选动力学影响诸多研究表明[14-16],矿物粒度与浮选速率存在一定的关联,对于不同矿物,出现最大浮选速率的粒度不同。因此,矿物粒度对矿物浮选动力学有重要意义。

在矿物粒度变化,调节矿浆pH值至9左右,捕收剂BXF浓度为30 mg/L,矿浆浓度为15 %,浮选机转速为2200 r/min等条件下进行浮选试验,考察黄铜矿、黄铁矿的浮选动力学行为。

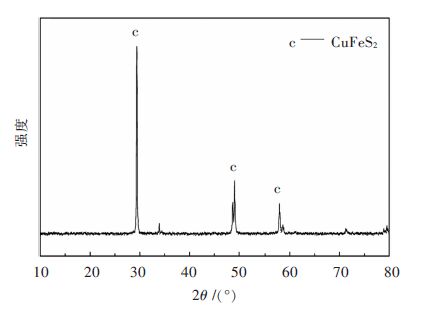

同理,可得到图 6所示黄铜矿、黄铁矿不同矿物粒度条件下的最终累积回收率及浮选速率系数K的关系曲线。

|

| 图 6 黄铜矿、黄铁矿不同粒级条件下的回收率及K值 Fig. 6 Recovery and value K of chalcopyrite and pyrite under different particle size conditions |

由图 6可见,随矿物粒度的细化,黄铜矿的最终累积回收率及动力学参数K值均先增加后减小,黄铁矿的最终累积回收率及K值则均一直保持增长,并且矿物粒度越细,黄铜矿与黄铁矿之间的浮选回收率及K值的差距越小,甚至在矿物粒度小于375目后,黄铁矿的浮选速度超越了黄铜矿。因为细粒矿物质量小、动量低,导致颗粒间碰撞能量小而降低碰撞机率[17];此外,研究发现矿物颗粒的碰撞概率随粒度的减小而降低[18],从而影响矿物的浮选速度。因此,该试验说明过细的矿物粒度会恶化黄铜矿、黄铁矿的快速分选效果,综合考虑磨矿成本及磨矿时间等因素,选择较粗的矿物粒度有利于黄铜矿、黄铁矿的快速浮选分离,可在适当条件下实现粗粒铜矿物的早收多收。故本实验选择0.045 mm~0.074 mm的矿物粒级较为合理。

3.3 浮选机转速对黄铜矿、黄铁矿浮选动力学影响浮选设备是影响浮选效果的重要因素,浮选设备的浮选动力学也是选矿工作者的重要研究内容[9]。由于浮选机转速决定矿浆的搅拌强度,其对浮选效果的好坏有着重要的影响[19-20]。因此,研究浮选机转速对研究矿物浮选动力学具有重要作用。

在浮选机转速变化,调节矿浆pH值至9左右,捕收剂BXF浓度为30 mg/L,黄铜矿、黄铁矿粒度均为0.045 mm~0.074 mm,矿浆浓度为15 %等条件下进行浮选试验,考察黄铜矿、黄铁矿的浮选动力学行为。

同理,得到图 7所示黄铜矿、黄铁矿不同浮选机转速条件下的最终累积回收率及浮选速率系数K的关系曲线。

|

| 图 7 黄铜矿、黄铁矿不同转速条件下的回收率及K值 Fig. 7 Recovery and value K of chalcopyrite and pyrite under different speed conditions |

由图 7可见,随着浮选机转速的增大,黄铜矿的最终累积回收率及K值均先增加后减小,黄铁矿的最终累积回收率及K值则一直保持增长,并且浮选机转速过大时,黄铜矿的浮选速度下降较快,与黄铁矿之间的浮选速度差距则变得越来越小。因为浮选机的转速会影响矿浆的搅拌强度,从而决定浮选槽内矿浆紊流流速大小。在一定转速范围内,增加浮选机转速,可增加充气量并改变矿物颗粒的运动状态,有利于矿物颗粒的有效分散,从而增加矿物与药剂分子的碰撞机率,对矿物浮选速度有贡献;而当浮选机转速过大时,随着矿浆紊流和湍流强度的增大会导致矿化颗粒的脱落,浮选速率将达到饱和值,继续增加转速矿物浮选速度将降低。因此,适宜的浮选机转速对黄铜矿、黄铁矿的快速浮选分离具有重要的动力学意义,过低或过高对矿物快速分选均不利,故本实验选择转速为2200 r/min比较经济合理。

4 黄铜矿、黄铁矿人工混合矿快速浮选分离动力学研究为验证黄铜矿、黄铁矿纯矿物快速浮选分离的实际可行性,本节以黄铜矿与黄铁矿组成的人工混合矿为对象,来研究其快速浮选动力学行为。

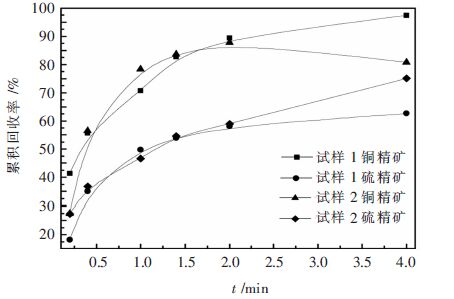

由上述实验可知,黄铜矿在粗粒条件下的浮选分离效果较好,故选取试样一为黄铜矿(0.074 mm~0.1 mm)与黄铁矿(0.074 mm~0.1 mm)按l:l混合,试样二为黄铜矿(0.045 mm+0.074 mm)与黄铁矿(0.045 mm+0.074 mm)按1:1混合的粒级矿样。在调节矿浆pH值至9左右,捕收剂BXF用量为30 mg/L,浮选浓度为15 %,浮选机转速为2200r/min的浮选条件下,对这两种混合矿分别进行分批浮选试验。图 8为试样一和试样二的铜精矿、硫精矿的累积回收率随时间变化的关系曲线,图 9、图 10分别为根据动力学方法拟合得到的试样一和试样二的动力学渐近线。

|

| 图 8 试样一、试样二铜精矿、硫精矿的累积回收率 Fig. 8 Cumulative recovery of Cu and S concentrate of sample 1 and sample 2 |

|

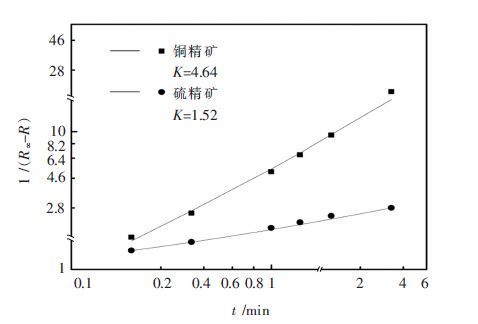

| 图 9 试样一浮选动力学渐近线 Fig. 9 Flotation kinetics asymptote of sample 1 |

|

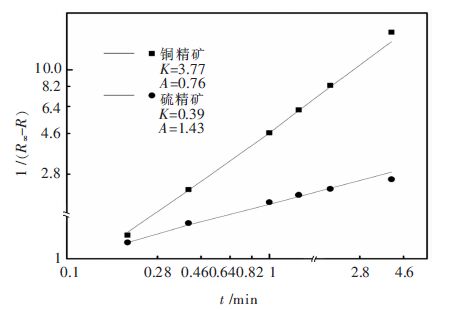

| 图 10 试样二浮选动力学渐近线 Fig. 10 Flotation kinetics asymptote of sample 2 |

从图 8中可以看出,随着浮选时间的延长,粗粒级混合矿中黄铜矿与黄铁矿的分离效果越来越好,而细粒级混合矿中黄铜矿与黄铁矿的分离效果则逐步恶化,表明粗粒条件下更有利于黄铜矿、黄铁矿的浮选分离。

由图 9及图 10可知,人工混合矿试样一和试样二中铜精矿、硫精矿的渐近线均为直线,证明其理论回收率R∞为正确值,而且对于这2种粒度的混合矿,其黄铜矿与黄铁矿之间的K值均存在一定的差异,粗粒级条件下黄铜矿与黄铁矿之间的K值差为3.12,细粒级条件下为3.38。由于K值可表示矿物浮选速度,故该人工混合矿试验表明,无论是粗粒混合矿物,还是细粒混合矿物,黄铜矿与黄铁矿的浮选速度是有差别的,虽然与纯矿物试验条件下相比其速度差异并不明显,但仍可证明其快速浮选分离的可能性。

5 结论1) 在一定的矿浆浓度范围内,黄铜矿、黄铁矿浮选速率系数K值(浮选速度)随矿浆浓度的增加而增大,但当浮选浓度超过15 %时,黄铜矿的浮选速度基本不变,而黄铁矿的浮选速度却降低的很快,说明矿浆浓度的适当提高,能够抑制黄铁矿的上浮,从而相对改善黄铜矿的动力学参数,实现黄铜矿的快速浮选。

2) 在一定范围内,随着矿物粒度的减小,黄铜矿、黄铁矿的K值(浮选速度)均有所增加,但当矿物粒度为0.039 mm~0.045 mm时黄铜矿、黄铁矿的浮选速度均减小,尤其黄铜矿的浮选速度降幅较大。故矿物粒度的适当加大,有利于改善粗颗粒铜矿物的浮选效果;而矿物粒度太细时,在高浓度和高浮选机转速下黄铜矿的浮选效果会变差,说明适宜的矿物粒度条件下才可实现黄铜矿的快速浮选。

3) 在一定范围内,随着浮选机转速的增加,黄铜矿、黄铁矿的K值随之增加,但当转速增大至2500 r/min时,黄铜矿的K值降低,即浮选速度下降,说明适当加大搅拌速度,有利于改善黄铜矿、黄铁矿的快速分离效果,而浮选机转速过大将不利于黄铜矿的快速浮选。

4) 对于2种不同粒度的人工混合矿,通过在pH、捕收剂用量、矿浆浓度、浮选机转速、矿物粒度等条件下浮选试验的动力学研究,发现其浮选速率系数K的大小均为:K黄铜矿>K黄铁矿,但粗粒条件下黄铜矿的浮选速度(K值为4.64)比细粒条件下黄铜矿的浮选速度(K值为3.77)要快,即适宜条件下可实现粗粒铜矿物的快速优先浮选,故该试验验证了黄铜矿、黄铁矿快速浮选分离的可能性。

5) 可通过调控适当的矿浆浓度、矿物粒度、浮选机转速等浮选条件来扩大黄铜矿、黄铁矿在动力学性质上的差异,提高黄铜矿的浮选速度,进而将黄铜矿优先浮选出来。

| [1] | 李崇德, 孙传尧. 铜硫浮选分离的研究进展[J]. 国外金属矿选矿, 2000, 37(8): 2–7. |

| [2] | 汤玉和, 汪泰, 胡真. 铜硫浮选分离药剂的研究现状[J]. 材料研究与应用, 2012, 6(2): 100–103. |

| [3] | 孙小俊, 顾帼华, 李建华, 等. 捕收剂 CSU31 对黄铜矿和黄铁矿浮选的选择性作用[J]. 中南大学学报(自然科学版), 2010, 41(2): 406–410. |

| [4] | 张文翰, 李志春. 某高硫铜锌多金属矿综合回收试验研究[J]. 矿冶工程, 2015, 35(1): 64–67. |

| [5] | 邱廷省, 徐其红, 匡敬忠, 等. 某复杂硫化铜矿铜硫分离试验研究[J]. 矿冶工程, 2011, 31(2): 45–48. |

| [6] | 沈刚.黄铜矿、黄铁矿快速浮选分离新技术研究[D].长沙:中南大学,2002 |

| [7] | 叶威.云南某多金属硫化矿铜铅分离的试验研究[D].长沙:中南大学,2012 |

| [8] | 陶有俊, 路迈西, 蔡璋, 等. 细粒煤浮选动力学特性研究[J]. 中国矿业大学学报, 2003, 32(6): 694–697. |

| [9] | 费之奎. 新型浮选装置中介质驱动涡轮运动和轴向真空的形成机理及实验研究[D].淮南:安徽理工大学,2014 |

| [10] |

M.LAI R W. 宣道中.在提取工艺中最大可达到的金属回收率(或提取率[J].

国外金属选矿, 1987(6): 15–21. |

| [11] | 施辉亮. 药剂使用方式与浮选速度关系的探讨[J]. 江西理工大学学报, 1990, 11(1): 18–29. |

| [12] | 岳涛.微细粒级黑钨矿浮选动力学研究[D].赣州:江西理工大学,2013 |

| [13] | 何丽萍.铜铅锌硫化矿浮选动力学研究[D].赣州:江西理工大学,2008 |

| [14] | 邱冠周, 胡岳华, 王淀佐. 颗粒间相互作用与细粒浮选[M]. 长沙: 湖南科学技术出版社 , 1993. |

| [15] |

CHEN F, GOMEZ CO, FINCH JA. Technical note bubble size measurement in flotation machine[J].

Minerals Engineering, 2001, 14(4): 427–432. DOI: 10.1016/S0892-6875(01)00023-1. |

| [16] |

LEOWENBERG M, DAVIS R H. Flotation rate of fine spherical particle and droplets[J].

Chemical Engineering Science, 1994, 49(23): 3923–3941. DOI: 10.1016/0009-2509(94)00200-2. |

| [17] |

BAYAT O, UCURUM M, POOLE C. Effect of size distribution on flotation kinetics of Turkish sphalerite[J].

Mineral Processing & Extractive Metallurgy Imm Transactions, 2004, 113(113): 53–59. |

| [18] |

G.E. Agar, J.J. Barrett. The use of flotation rate data to evaluate reagent[J].

Cim Bulletin, 1983, 76(851): 157–162. |

| [19] | 曹克文.浮选槽内矿浆紊流强度对浮选影响的理论及应用研究[R].长沙:中南大学,2001. |

| [20] | SHERRELL I M. Development of a flotation rate equation from first principles under turbulent flow conditions[D].2004 |

2016, Vol. 7

2016, Vol. 7