| 某铜冶炼渣选铜试验研究 |

1b. 经济管理学院,江西 赣州 341000;

2. 江西省矿业工程重点实验室,江西 赣州 341000

1b. Faculty of economics and management,Jiangxi University of Science and Technology,Ganzhou 341000,China;

2. Jiangxi Key Laboratory of Mining Engineering,Ganzhou 341000,China

铜是重要的有色金属战略资源,在国民经济发展中具有重要的作用。我国铜矿资源品位低、组分复杂,开采利用困难,超过60%的铜矿石依赖进口[1]。由于经济的快速发展,我国对铜资源的需求大,在铜的冶炼过程中,产生了大量的铜冶炼渣。这些冶炼渣的铜品位在0.5 %以上,高于现阶段国内开采利用的铜矿石品位,具有较高的回收价值。因此,加强对铜冶炼渣的回收利用研究,既能缓解当前国内铜资源紧张的局面,又能减少铜冶炼渣的堆放对环境造成的影响,对经济的发展和环境的保护具有重要的意义[2-4]。

铜冶炼渣中有价金属的回收方法主要有浮选和化学选矿的方法。相较于化学选矿方法,浮选具有操作简单、成本低的优势,在铜冶炼渣的回收中广泛应用[5-7]。因此,本文采用浮选工艺,对某铜冶炼渣的有价金属进行综合回收试验研究,为铜冶炼渣的二次资源利用提供一定的技术参考和借鉴。

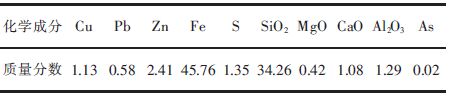

1 试验 1.1 试验原料对试样进行多元素化学分析,结果见表 1。

| 表1 试样化学多元素分析/% Table 1 Multi-element chemical analysis of sample/% |

|

| 点击放大 |

由表 1可知,该铜冶炼渣中铜含量为1.13 %,铅、锌含量偏低,几乎没有综合利用价值,有害元素砷的含量较低,对浮选产品没有太大影响;铁的含量比较高,可考虑在浮选尾矿中对其进行回收利用[8],杂质组分主要是铁橄榄石和石英。

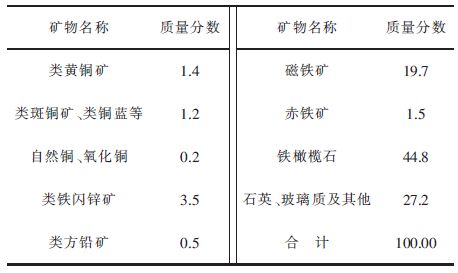

利用布鲁克650F的MLA矿物参数自动定量分析系统对试样进行物相分析,结果见表 2。

| 表2 试样矿物组成分析/% Table 2 Mineral composition of sample/% |

|

| 点击放大 |

由表 2可知:铜冶炼渣中铜以硫化铜为主,少量氧化铜和金属铜;铁主要分布在铁橄榄石和磁铁矿、褐铁矿中。根据显微镜下观察,类斑铜矿、类黄铜矿主要呈不规则状颗粒相互连生并以集合体的形式嵌布于铁橄榄石、磁铁矿或非晶相物质中,大部分嵌布粒度在0.045 mm以下,不易单体解离。

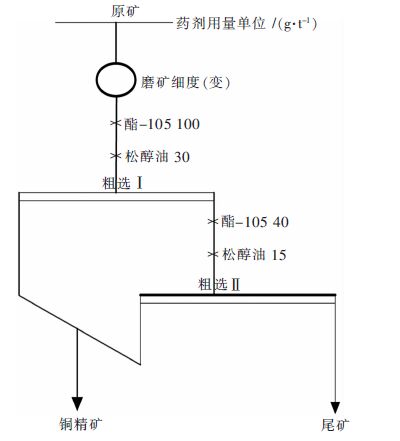

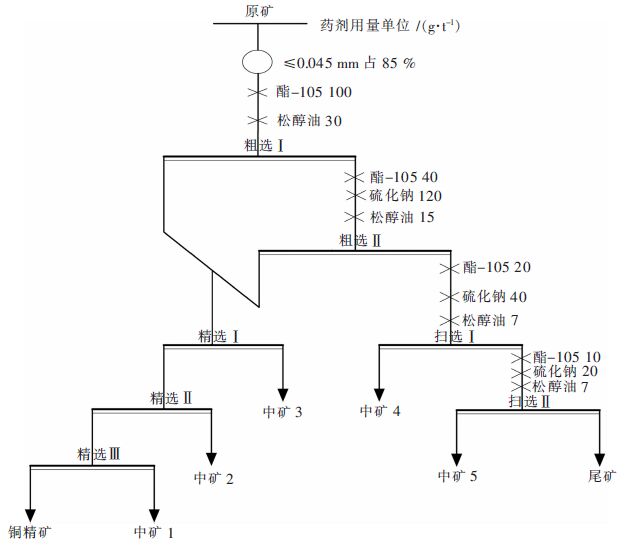

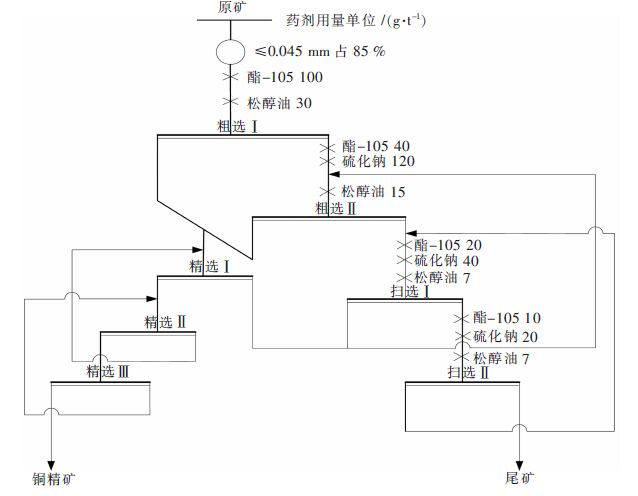

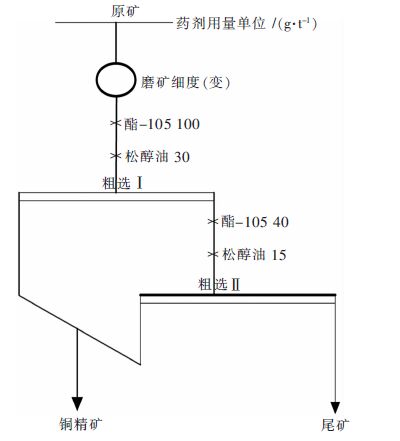

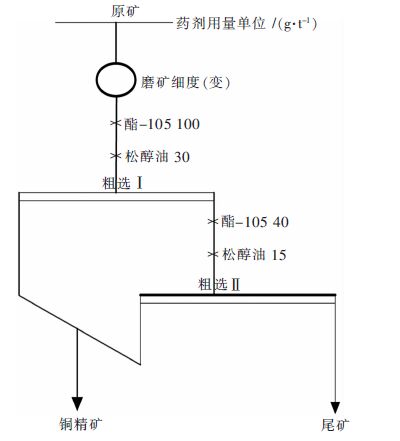

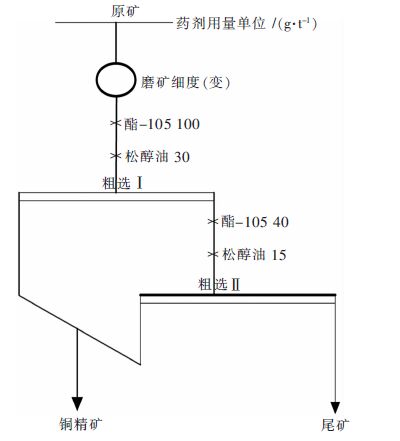

1.2 试验方案根据铜冶炼渣的性质,采用两次粗选的流程进行条件试验,试验流程见图 1。通过条件试验获得浮选的最佳条件,在此基础上进行开路试验,试验流程及药剂制度见图 2。然后在开路试验的基础上进行闭路试验,试验流程及药剂制度见图 3。

|

| 图 1 磨矿细度试验流程 Fig. 1 Flowsheet of grinding fineness |

|

| 图 2 开路试验流程 Fig. 2 Flowsheet of open circuit test process |

|

| 图 3 闭路试验流程 Fig. 3 Flowsheet of closed-circuit test |

1.3 试验药剂及设备

试验中用到的药剂主要有丁基黄药、丁胺黑药、酯-105、Z-200、松醇油、硫化钠等,试验过程中主要仪器有XPC 150×125颚式破碎机、PE 60×100颚式破碎机、200×150双棍破碎机、XMQ-240×90型锥形球磨机、XFD、XFG系列浮选机。

2 结果与讨论 2.1 磨矿细度对浮选指标的影响磨矿细度是影响浮选技术指标的一个重要因素。磨矿粒度太细,易造成过粉碎,影响选别过程,增加药剂用量和磨矿成本;磨矿细度太粗,铜冶炼渣中含铜矿物得不到有效单体解离,影响铜的回收指标[9]。固定粗选条件:捕收剂酯-105用量140 g/t,考察不同磨矿细度对铜冶炼渣选别指标的影响。流程见图 1,结果见图 4。

|

| 图 4 磨矿细度对品位和回收率的影响 Fig. 4 Effect of grinding fineness on recovery rate and grade |

由图 4可知,随着细度的增加,精矿品位呈现先上升后下降的趋势,而铜的回收率上升到一定程度后略有下降。主要因为开始随着磨矿细度的增加矿物单体解离会更好,品位和回收率都增加。磨矿细度过大会造成过磨和泥化,导致脉石上浮影响精矿品位,同时也导致铜的流失[10]。综合考虑磨矿成本和浮选指标,最佳磨矿细度为≤0.045 mm占85 %。

2.2 捕收剂种类对浮选指标的影响铜冶炼渣中铜浮选常用捕收剂有黄药类、黑药类、酯类等[11-12],对这些常用捕收剂进行浮选试验,在磨矿细度≤0.045 mm占85 %的条件下,分别用丁基黄药、酯-105、丁胺黑药、Z-200作为捕收剂进行考察,流程见图 1,结果见图 5。

|

| 图 5 捕收剂种类对品位和回收率的影响 Fig. 5 Effect of grinding fineness on recovery rate and grade |

由图 5可知,Z-200为铜冶炼渣粗选捕收剂时,对铜的选择性能最强,所以精矿品位较高,但是捕收效果较差,所以回收率偏低。酯-105为捕收剂时,铜的回收效果较好,精矿品位可以通过精选进一步提高。综合考虑,捕收剂选用酯-105。

2.3 捕收剂用量对浮选指标的影响捕收剂用量通过捕收剂与矿物表面作用的差异影响浮选指标。一定范围内,随着捕收剂用量增加浮选回收率显著上升,其用量达到相当值后,回收率随捕收剂用量的增加增幅很小。捕收剂用量过大会导致精矿品位低,用量太小又会影响铜的回收率,所以捕收剂用量必须要合理地控制[13-14]。在磨矿细度≤0.045 mm占85 %的条件下考察捕收剂酯-105用量对铜冶炼渣浮选的影响,流程见图 1,结果见图 6。

|

| 图 6 捕收剂用量对指标的影响 Fig. 6 Effect of collectors dosage on indexes |

从图 6可知,随着酯-105用量的加大,铜的回收率逐渐上升,当酯-105用量为140 g/t后趋于平缓,脉石矿物上浮导致精矿品位呈逐渐下降的趋势。综合考虑,选择捕收剂酯-105用量为140 g/t,此时药剂消耗较低,铜回收率接近最好,精矿品位可在精选中进一步提高。

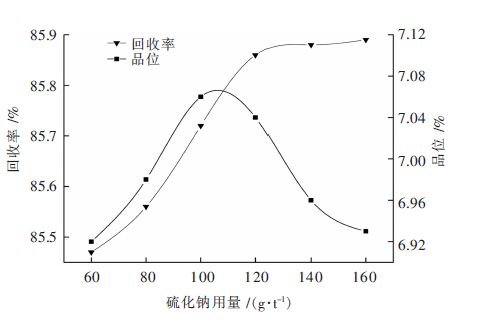

2.4 硫化钠用量对浮选指标的影响硫化钠可以活化铜冶炼渣中的氧化铜和自然铜,降低尾矿中铜的损失[15-16]。为了提高铜的回收率,试验研究了硫化钠用量对浮选指标的影响,流程见图 1,固定其他条件,对二次粗选添加硫化钠,结果见图 7。

|

| 图 7 硫化钠用量对品位和回收率的影响 Fig. 7 Effect of Na2S addition on recovery rate and grade |

由图 7可知,随着硫化钠用量的增加,铜的回收率一直增加,这是由于硫化钠对铜冶炼渣中的氧化铜矿物进行了活化,当硫化钠用量超过120 g/t时,铜回收率无明显变化。随着硫化钠用量增加精矿品位上升,当硫化钠用量大于110 g/t后,精矿品位逐渐下降。综合考虑品位和回收率,二次粗选添加硫化钠120 g/t。

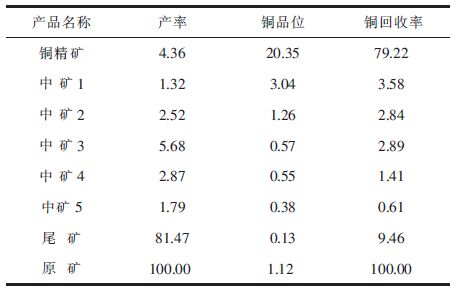

2.5 开路试验结果| 表3 开路试验结果/% Table 3 Results of open circuit test/% |

|

| 点击放大 |

由表 3可知,采用二粗三精二扫开路流程处理该铜渣,可以获得回收率为79.22 %、品位为20.35 %的铜精矿,尾矿含铜为0.13 %,尾矿损失的铜为9.46 %。

2.6 闭路试验结果为进一步考察中矿返回对药剂用量、选别指标、精矿质量的影响,验证浮选工艺的可靠性,确定该流程所能达到的选别指标,在开路试验的基础上进行浮选闭路试验,闭路试验流程见图 3,结果见表 4。

| 表4 闭路试验结果/% Table 4 Results of closed-circuit test/% |

|

| 点击放大 |

由表 4可以看出,在磨矿细度≤0.045 mm占85 %的条件下,以酯-105为捕收剂、硫化钠为活化剂,采用二粗三精二扫的闭路流程对该铜冶炼渣进行浮选,可以获得铜品位和回收率分别为18.10 %和87.46 %的铜精矿,尾矿铜含量为0.15 %,尾矿损失的铜为12.54 %。

3 结论1)该铜冶炼渣组分复杂,主要金属矿物有磁铁矿、类铁闪锌矿、类黄铜矿、类斑铜矿、类铜蓝、金属铜等,主要脉石矿物是铁橄榄石、石英、玻璃质。铜元素主要分布在类黄铜矿、类斑铜矿、类铜蓝和自然铜中,且嵌布粒度较细,需磨至细度≤0.045 mm占85 %才能获得较好的单体解离。

2)该铜冶炼渣在磨矿细度≤0.045 mm占85 %的条件下,以酯-105为捕收剂(总用量170 g/t),硫化钠为活化剂,采用二粗三精二扫的闭路流程对该铜冶炼渣进行浮选,可以获得铜品位和回收率分别为18.10 %和87.46 %的铜精矿,流程简单、指标良好,为铜冶炼渣中铜的浮选回收提供借鉴。

| [1] | 周晓四, 王少东, 李志章. 云南某难选铜矿的选矿工艺研究[J]. 有色金属(选矿部分), 2012(6): 11–15. |

| [2] | 吴健辉. 某铜冶炼高品位混合铜渣选矿工艺研究[J]. 有色金属(选矿部分), 2015(1): 67–71. |

| [3] | 魏明安. 铜转炉渣选矿回收技术研究[J]. 矿冶, 2004(3): 38–41. |

| [4] | 朱一民, 周菁, 张晓峰. 内蒙古某难选铜锌硫化矿浮选分离试验研究[J]. 有色金属(选矿部分), 2012(4): 9–11. |

| [5] | 李博, 王华, 胡建杭. 从铜渣中回收有价金属技术的研究进展[J]. 矿冶, 2009, 18(1): 41–45. |

| [6] | 吴彩斌, 刘瑜, 石贵明, 等. 混合铜冶炼渣浮选回收铜试验研究[J]. 有色金属(选矿部分), 2014(6): 13–17. |

| [7] | 杨椿, 余洪. 从铜冶炼渣中回收铁的试验研究[J]. 矿产综合利用, 2014(5): 55–59. |

| [8] | 占寿罡, 葛贤发, 徐磊. 从铜熔炼渣中回收铁的研究[J]. 上海有色金属, 2015, 36(3): 100–103. |

| [9] |

QIU T S, WU C Y, AI G H. Effect of multi-stage grinding fineness on desulfurization separation of high-sulfurous iorn ore[J].

Procedia Engineering, 2015, 102: 722–730. DOI: 10.1016/j.proeng.2015.01.174. |

| [10] | 杨慧芬, 袁运波, 张露, 等. 铜渣中铁铜组分利用现状及建议[J]. 金属矿山, 2012, 431(5): 165–168. |

| [11] | 朱一民, 周艳红. 2014年浮选药剂进展[J]. 矿产综合利用, 2015, 2(4): 1–11. |

| [12] | 王祖旭. 云南某铜冶炼渣浮铜试验[J]. 金属矿山, 2014, 451(1): 163–166. |

| [13] | 邱廷省, 严华山, 艾光华, 等. 快速浮选提高选铜指标的试验研究[J]. 有色金属科学与工程, 2014, 5(5): 106–111. |

| [14] | 王亲猛, 郭学益, 田庆华, 等. 氧气底吹铜熔炼渣多组元造渣行为及渣型优化[J]. 中国有色金属学报, 2015, 25(6): 1678–1686. |

| [15] | 邱廷省, 丁声强, 张宝红, 严思明. 硫化钠在浮选中的应用技术现状[J]. 有色金属科学与工程, 2012, 3(6): 39–43. |

| [16] |

SUBRATA R, AMLAN D, SANDEEP R. Flotation of copper sulphide from copper smelter slag using multiple collectors and their mixtures[J].

International Journal of Mineral Processing, 2015, 143: 43–49. DOI: 10.1016/j.minpro.2015.08.008. |

2016, Vol. 7

2016, Vol. 7