| 江西某钨矿重选尾矿中硫化矿的回收试验研究 |

2. 湖南有色金属研究院,选矿研究所,湖南 长沙 410100

2. Hunan Research Institute of Nonferrous Metals,Institute of mineral processing,Changsha410015,China

我国钨矿储量虽大,但多与其他金属矿物伴生,单一钨矿少,平均品位低,选别流程较为复杂[1],生产上常采用以重选为主的联合选矿工艺[2-3] 回收矿石中的钨矿物。

江西某钨多金属硫化矿具有回收价值的元素主要是WO3、Sn、Mo、Cu,其中WO3主要以黑钨矿形式存在。矿石中黑钨矿与硫化矿紧密嵌布,且黑钨矿内常包裹硫化矿。选厂采用手选-重选-浮选联合选矿工艺回收有用矿物,但硫化矿浮选回收效果较差。为提高矿山经济效益,本试验研究针对重选尾矿,进行浮选硫化矿工艺的试验研究,确定了铜钼混浮再分离的选矿工艺,取得理想的回收指标。

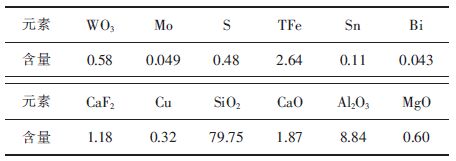

1 实验 1.1 试验原料试验原料为江西某选厂钨多金属硫化矿,矿石中主要金属矿物为黑钨矿、黄铜矿、黄铁矿,其次为白钨矿、辉钼矿、磁铁矿、钼华、钨华等,少量锡石、黝锡矿、毒砂、辉铋矿。矿石中主要脉石矿物有石英,少量及微量的长石、方解石、萤石、白云母、角闪石。定量分析原矿石中各种元素的含量,结果见表 1。

| 表1 主要元素分析结果/(质量分数,%) Table 1 Main chemical element analysis of raw ore/( mass fraction,%) |

|

| 点击放大 |

矿石中具有回收价值的元素主要是WO3、Sn、Mo、Cu、Bi,质量分数分别为0.58 %、0.11 %、0.049 %、0.32 %、0.043 %;脉石矿物主要化学成分是SiO2、Al2O3,其次为Fe、CaO及CaF2等。

1.2 试验设备与药剂浮选试验过程中,使用XMQ240×90型锥形球磨机进行磨矿,使用XFG挂槽式浮选机及XFD单槽式浮选机进行浮选试验,浮选槽容积为1L。其他设备有XTLZ 型真空过滤机与DGH-9623A真空干燥箱。试验所用浮选药剂主要有碳酸钠、水玻璃、Z-200、煤油、硫化钠、2#油等。

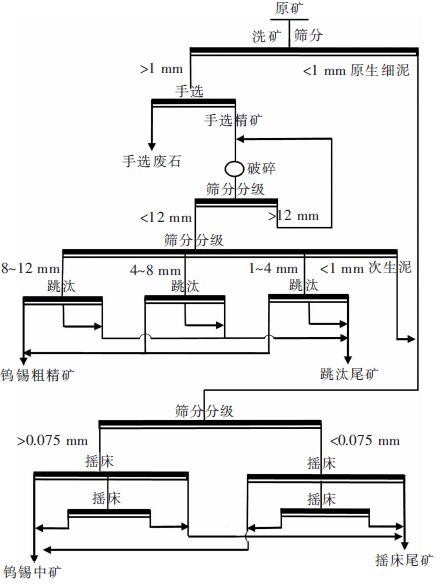

1.3 试验过程对于原矿中的钨锡矿物,选厂采用手选、跳汰、摇床等方法重选回收。回收工艺如图 1所示。然而,在重选流程的跳汰尾矿和小于1 mm原次生泥摇床尾矿中,尚有部分铜、钼矿物,采用重选工艺难以回收。

|

| 图 1 钨矿重选工艺流程 Fig. 1 Flowsheet of gravity separation for Wolframite |

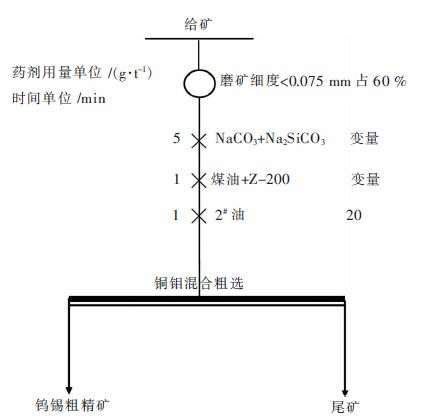

试验根据此重选尾矿中钼含量较低的特点,采用铜钼混浮再分离的选矿工艺[4]回收其中的硫化矿。试验依据图 2中试验流程,选取碳酸钠[5]作为pH调整剂与分散剂,以水玻璃作为硅酸盐脉石矿物抑制剂[6],Z-200作为硫化铜矿物浮选捕收剂,使用煤油[7]作为辉钼矿的捕收剂,进行各种药剂条件试验及磨矿细度试验,最终确定了最佳混合浮选药剂制度[8]。

|

| 图 2 浮选试验原则流程 Fig. 2 Principle process of flotation test |

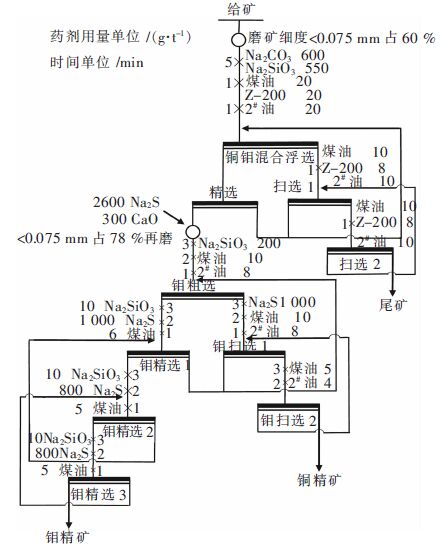

确定铜钼混浮药剂制度后,试验进行了选别次数及铜钼分离的工艺研究,最终在各条件试验及开路试验基础上,进行铜钼混浮-铜钼分离的浮选闭路试验[9-11] ,闭路浮选工艺流程如图 3所示。

|

| 图 3 浮选段工艺流程 Fig. 3 Flowsheet of whole flotation |

2 结果与讨论 2.1 主要矿物物相与嵌布特征

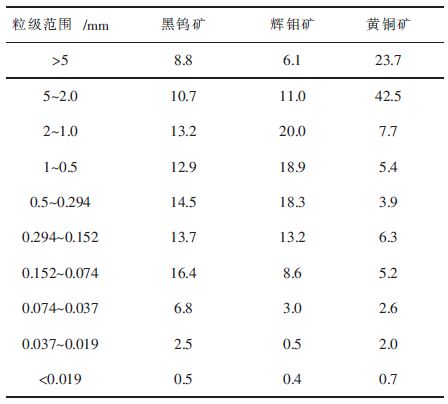

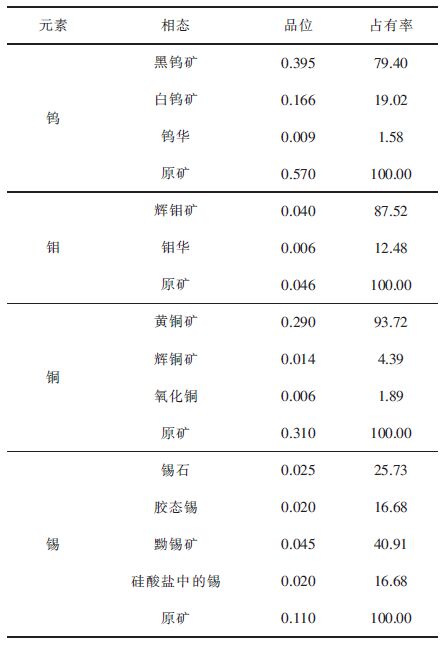

采用化学物相分析法对原矿中钨、铜、钼、锡矿物赋存状态进行物相分析,结果见表 2。在PM6000型透反偏光显微镜下通过尺线测法对黑钨矿、辉钼矿、黄铜矿嵌布粒度及特征进行分析检测,粒度分析结果见表 3。结合矿物镜下嵌布特征及分析表 2、表 3中数据可知:

| 表2 主要矿物物相分析结果/% Table 2 Chemical phase analysis results of main mineral/% |

|

| 点击放大 |

| 表3 主要矿物粒度分析结果/% Table 3 Particle size analysis results of main mineral/% |

|

| 点击放大 |

1)矿石中钨矿物主要以黑钨矿形式存在,占钨总质量的79.40 %;白钨矿物为19.02 %;钨华占1.58 %。其中黑钨矿主要呈自形-半自形的板状,小部分呈粒状。大部分黑钨矿与铜矿物紧密镶嵌,在磨矿细度达到小于0.075 mm占55 %时,肉眼仍可见到较粗粒黑钨矿内部还包裹黄铜矿,矿石中有39.9 %的黑钨矿嵌布在0.3 mm以下。白钨矿在矿石中含量不多,主要分布于石英、长石以及萤石等脉石矿物颗粒间,亦嵌于石英集合体中,部分嵌于黑钨矿中,嵌布粒度集中在0.3-0.5 mm之间。

2)铜矿物以黄铜矿等原生硫化铜为主,占铜总质量的93.72 %;辉铜矿、斑铜矿、铜蓝等次生硫化铜占4.39 %;铜氧化率较低,氧化铜占1.89 %。矿石中黄铜矿不仅嵌生于石英等脉石矿物粒间,而且还填充于黑钨矿内部,与黑钨矿的嵌布关系紧密。总体上黄铜矿的嵌布粒度不均匀,嵌布粗粒较多,大于1 mm的粗粒占79.3 %。

3)钼主要以辉钼矿形式存在,占钼总质量的87.52 %;钼氧化率较低,钼华等氧化钼占12.48 %。

与黑钨矿类似,嵌生于石英集合体中的辉钼矿粒度相对较粗,2 mm粒度以上占17.1 %。嵌于石英裂隙中的辉钼矿则很细,在1mm以下,占总含量的62.9 %。总体上,辉钼矿属于粗粒嵌布。

4)矿石中Sn品位为0.11 %,分布较分散,主要为硫化物黝锡矿,约占Sn总质量的40.91 %,其次为锡石,约占25.73 %,胶态锡和硅酸盐中的锡分别约占16.68 %。

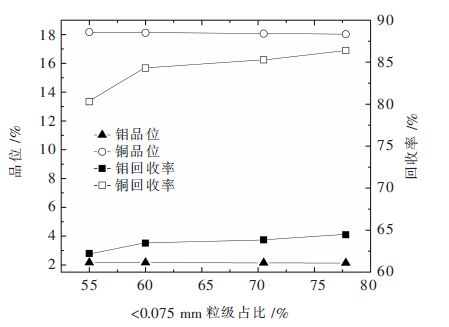

2.2 磨矿细度试验试验中黄铜矿与黑钨矿紧密镶嵌,黑钨矿内部又常包裹黄铜矿。为保证硫化矿有较好的单体解离度,同时使矿物产生新鲜断面,更好地与药剂作用,试验采用铜钼混合浮选开路工艺[12-13],在碳酸钠用量500 g/t、水玻璃用量500 g/t、煤油用量为20 g/t和Z-200用量为为15 g/t的条件下,考察了小于0.074mm粒级含量为55 %、60 %、70.5 %、77.8 %四种不同的磨矿细度对浮选指标的影响。试验结果如图 4所示。

|

| 图 4 磨矿细度的影响 Fig. 4 Influence of grinding fineness |

图 4所示为混浮精矿中铜与钼品位及回收率曲线图,由图中可看出,随着磨矿细度的提高,硫化矿单体解离度增加,混合精矿中铜、钼回收率逐渐升高。当小于0.074mm粒级含量超过60%时,铜、钼回收率增长缓慢,而铜、钼品位逐渐下降。综合考虑铜、钼矿物品位,回收率,以及尽量避免有用矿物过粉碎,减少磨矿耗能[14-15],磨矿细度选择小于0.075 mm占60 %。此时钼品位为2.15 %,回收率63.44 %;铜品位为18.12 %,回收率84.28 %。

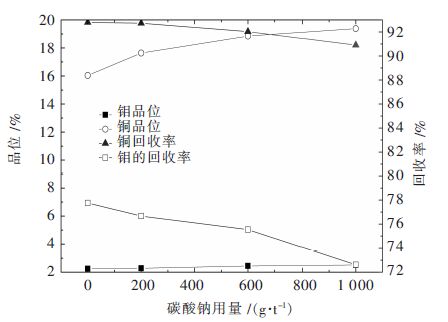

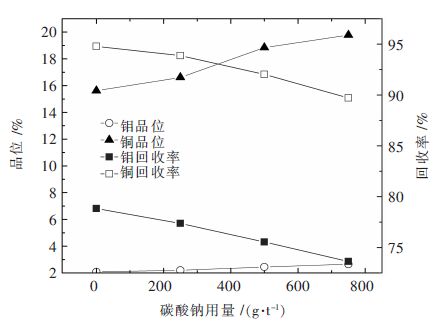

2.3 碳酸钠用量试验选择水玻璃用量500 g/t,磨矿细度小于0.075 mm占60 %,试验采用图 2中的药剂条件及工艺流程进行碳酸钠用量研究,得出图 5中碳酸钠用量试验结果。

|

| 图 5 碳酸钠用量对浮选指标的影响 Fig. 5 Influence of sodium carbonate dosage on flotation indexes |

试验结果表明,随着碳酸钠用量的增加,混合精矿中铜、钼的品位随之增加,回收率变化不大。当碳酸钠用量增加到1000 g/t时,粗精矿中钼的回收率下降,故碳酸钠适宜的用量为600 g/t,此时,钼品位2.47 %,回收率75.54%;铜品位为18.83 %,回收率92.03%。

2.4 水玻璃用量试验试验确定碳酸钠用量为600 g/t后,进行水玻璃用量试验,其余药剂用量如上图 2中所示。试验结果如图 6。

|

| 图 6 水玻璃用量对浮选指标的影响 Fig. 6 Influence of sodium silicate dosage on flotation indexes |

试验结果表明,随着水玻璃用量增加,混浮精矿铜品位从15.62 %增加到19.80 %,钼品位从2.11 %增加到2.67 %。但是回收率却逐渐降低,铜的回收率从94.82 %降低到89.69 %,钼的回收率也从78.98 %降低到73.64 %。回收率降低的幅度较大,综合考虑混浮精矿的品位及回收率,确定水玻璃适宜的用量为500 g/t。此时混合精矿中铜品位18.85%,钼品位2.446 %,铜回收率92.03 %,钼回收率75.54 %。

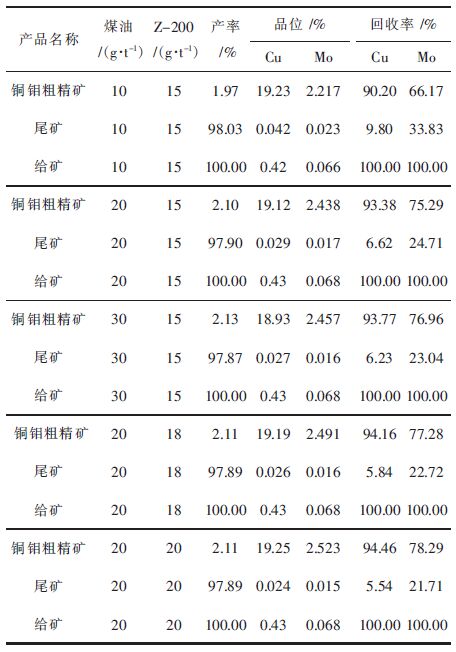

2.5 捕收剂用量试验在碳酸钠用量为600 g/t,水玻璃用量500 g/t,磨矿细度小于0.075 mm占60 %条件下考察混合捕收剂对选矿效果的影响,结果如表 4。

| 表4 捕收剂用量试验结果 Table 4 Results of collector dosage test |

|

| 点击放大 |

由表 4可知,当固定Z-200用量15 g/t,煤油用量从10 g/t增加到20 g/t、30 g/t时,混浮精矿中铜品位变化不大,钼品位增加。当煤油用量从20 g/t增加到30 g/t时,钼品位由2.438 %增加到2.457 %,幅度较小,故确定煤油用量为20 g/t。固定煤油用量20 g/t,Z-200用量从15 g/t增加到18 g/t、20 g/t时,混合精矿中铜、钼品位均有小幅提升。因此,确定混合捕收剂用量为煤油20 g/t和Z-200为20 g/t,可获得铜品位19.25 %,钼品位2.523 %,铜回收率94.46 %,钼回收率78.29 %的浮选指标。

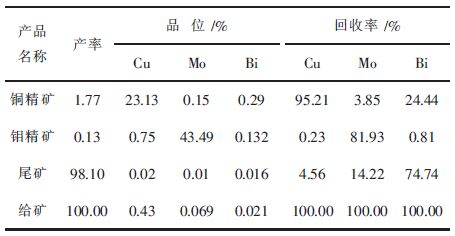

2.6 浮选闭路试验| 表5 浮选全流程试验指标 Table 5 Results of whole flotation test |

|

| 点击放大 |

表 5 试验结果表明,采用铜钼混浮-铜钼分离的浮选工艺,最终可获得含Cu23.13 %,回收率为95.21 %的铜精矿产品;获得含Mo43.49 %,回收率81.93 %的钼精矿产品。

3 结论1)矿石中具有回收的价值元素主要是WO3、Sn、Mo、Cu、Bi,质量分数分别为0.58 %、0.11 %、0.049 %、0.32 %、0.043 %;脉石矿物的主要化学成分是SiO2、Al2O3,其次为Fe、CaO及CaF2等。

2)本试验采用一粗一精两扫的铜钼混浮及一粗三精两扫的铜钼分离选矿工艺,最终获得含Cu23.13 %,回收率95.21 %的铜精矿产品;含Mo43.49 %,回收率81.93 %的钼精矿产品。

| [1] | 宋振国, 孙传尧, 王中明, 等. 中国钨矿选矿工艺现状及展望[J]. 矿冶, 2011, 20(1): 1–7. |

| [2] | 黄万抚, 肖良. 钨矿选矿工艺研究进展[J]. 有色金属科学与工程, 2013(1): 57–61. |

| [3] | 余良晖, 马茁卉, 周海东. 我国钨矿资源开发利用现状与发展建议[J]. 中国钨业, 2013(4): 6–9. |

| [4] | 罗仙平, 杨备, 罗礼英, 等. 江西某钨矿选矿工艺研究[J]. 金属矿山, 2010(10): 48–51. |

| [5] |

FENG B, LUO X P. The solution chemistry of carbonate and implications for pyrite flotation[J].

Minerals Engineering, 2013, 53(10): 181–183. |

| [6] |

ZHOU W, MORENO J, TORRES R, et al. Flotation of fluorite from ores by using acidized water glass as depressant[J].

Minerals Engineering, 2013, 45(3): 142–145. |

| [7] |

LASDOWSKI J S, CASTRO S, RAMOS O. Effect of seawater main components on frothability in the flotation of Cu-Mo sulfide ore[J].

Physicochemical Problems of Mineral Processing, 2014, 50(1): 17–29. |

| [8] | 戴艳萍, 彭竣. 江西某含铜多金属矿选矿工艺研究[J]. 现代矿业, 2009, 25(6): 33–35. |

| [9] | 李爱民. 行洛坑钨矿伴生钼铜铋浮选分离新工艺研究[J]. 金属矿山, 2012(4): 74–78. |

| [10] | 彭会清, 周海欢, 胡明振, 等. 某铜钼矿石中铜钼的综合回收试验研究[J]. 矿冶工程, 2011, 31(6): 33–35. |

| [11] |

HUI W, GU G, FU J, et al. Study of the interfacial interactions in the molybdenite floatation system[J].

Journal of China University of Mining and Technology, 2008, 18(1): 82–87. DOI: 10.1016/S1006-1266(08)60018-8. |

| [12] | 凌石生. 江西某铜硫钨多金属矿选矿工艺[J]. 矿产综合利用, 2013(4): 33–36. |

| [13] | 王洪忠. 斑岩铜矿铜钼分离工艺研究[J]. 金属矿山, 2009(9): 108–112. |

| [14] |

BRUCKARD W J, SPARROW G J, WOODCOCK J T. A review of the effects of the grinding environment on the flotation of copper sulphides[J].

International Journal of Mineral Processing, 2011, 100(1): 1–13. |

| [15] |

GRANO S. The critical importance of the grinding environment on fine particle recovery in flotation[J].

Minerals engineering, 2009, 22(4): 386–394. DOI: 10.1016/j.mineng.2008.10.008. |

2016, Vol. 7

2016, Vol. 7