| 基于ANSYS的WC-Co涂层对颚式破碎机齿板应力影响分析 |

随着社会的进步,人们对矿产和石料资源的需求也大幅增长,因此以颚式破碎机为主的破碎作业就显得尤为重要[1, 2]。调查显示,因颚式破碎机齿板磨损带来的矿产和石料开采成本在总成本中占相当大的比重。且齿板在破碎过程中不断磨损,导致出料颗粒增大,严重影响产品质量[3]。由此可见齿板磨损对产品的成本和质量造成的巨大影响。

目前对于颚式破碎机的改进上,大多是从机器的机构和结构方面进行改进,而经过一百多年的发展,颚式破碎机的运动机构和结构已几近完善,改进的空间较小[4, 5]。随着热喷涂技术的发展,热喷涂成本降低,这项技术不再只适用于高尖端产品,对于颚式破碎机齿板这样高损耗零件的生产与修复同样适用[6]。所以将热喷涂技术引入颚式破碎机的优化改进中,提供破碎机改进的新思路,对今后颚式破碎机的研究和生产具有指导意义。

1 颚式破碎机齿板破碎力计算 1.1 最大破碎力的计算以型号为PE250×400的颚式破碎机为研究对象。通过对复摆式颚式破碎机进行多次实验综合分析,得出以下最大破碎力的计算公式[7]:

| ${{F}_{\max }}=\frac{0.034(B-b)L}{\tan \alpha }{{\sigma }_{B}}K$ | (1) |

由PE250×400颚式破碎机的尺寸,取B=250 mm,b=20 mm,L=400 mm,$\alpha $=20°。以中硬矿石花岗岩为研究对象,取花岗岩的强度极限${{\sigma }_{B}}$=122 MPa,K=0.4

由式(1)可计算得到:

| ${{F}_{\max }}=423.3\text{ kN}$ |

考虑到齿板受到冲击载荷,计算时添加一个安全系数${{F}_{\max }}^{\prime }$=1.5,${{F}_{\max }}$=635 kN。

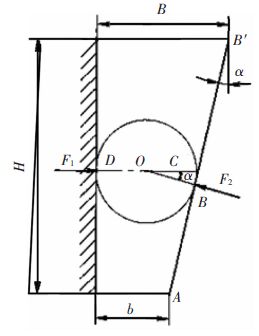

由报废齿板的磨损情况上看,磨损最严重的地方在齿板底部向上约40 %齿板总长度的部分,由此可以断定齿板所受最大破碎力的作用点在齿板底部向上约2/5处(如图 1所示)。

|

| 图 1 颚式破碎机受力示意图 Fig. 1 Force analysisof jaw crusher tooth plate |

1.2 齿板力学模型的建立

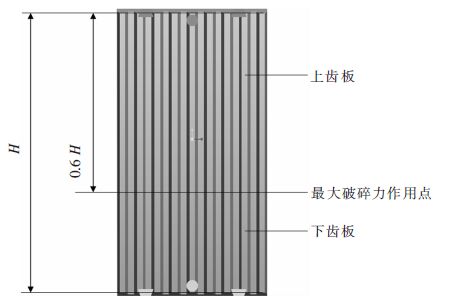

PE 250×400型颚式破碎机属于中小型颚式破碎机,根据齿板最大破碎力作用点位置,将齿板分成上下两个部分研究,如图 2所示。则破碎力在齿板上的概率事件表示为:

|

| 图 2 齿板分块示意图 Fig. 2 Schematic diagram of tooth plate |

| $N(B)=(N({{B}_{1}}),N({{B}_{2}}))$ |

设作用于下齿板的作用力分布概率$N(B)=1$,由工程实践得到的破碎力作用位置,取$N(A)=0.6$,所以上、下齿板长度比例为$\frac{{{H}_{1}}}{{{H}_{2}}}=\frac{6}{4}$,经过归一化处理后,得到破碎力概率分布函数为

| $N(A)=(N({{A}_{1}}),N({{A}_{2}}))=(0.4,0.6)$ |

确定了破碎力的概率分布函数,即可算出上、下齿板的破碎力$({{F}_{1}},{{F}_{2}})$:

| $({{F}_{1}},{{F}_{2}})=(N({{A}_{1}}),N({{A}_{2}}))\cdot {{F}_{\max }}$ | (2) |

将最大破碎力${{F}_{\max }}$=635 kN代入式(2)计算得$({{F}_{1}},{{F}_{2}})$=(254,381)

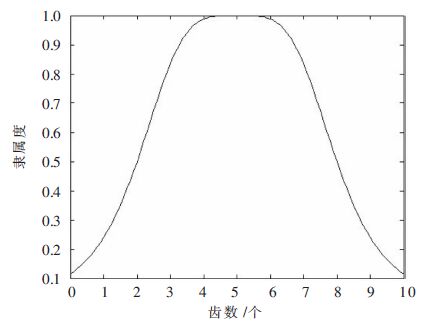

取钟型隶属度函数作为齿板隶属度函数$\mu (x)=({{x}_{1}},{{x}_{2}},\cdots {{x}_{m}})$[8-12],如图 3所示。

|

| 图 3 齿板横向隶属度函数 Fig. 3 Transverse membership function of tooth plate |

对$\mu (x)$进行归一化处理,得到归一化的隶属度函数:

| $\mu (x)=\frac{({{x}_{1}},{{x}_{2}}\cdots {{x}_{m}})}{{{\mu }_{m}}}$ |

各齿面的破碎力$F(x)$的大小:

| $F(x)={{F}_{2}}\cdot \mu (x)$ |

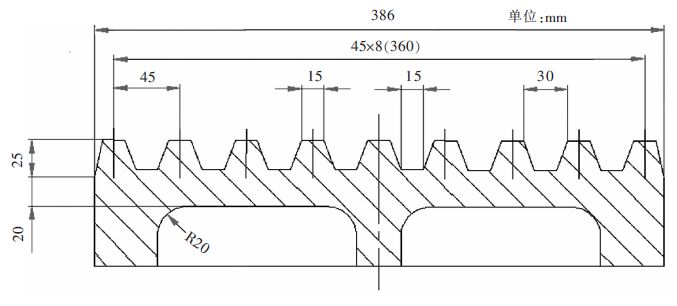

PE 250×400型颚式破碎机齿板共有9个齿,其截面示意图如图 4,破碎力大小计F(x):

|

| 图 4 PE 250×400动齿板截面示意图 Fig. 4 Sketch of section of PE 250×400 moving toothed plate |

| $\begin{align} & F(x)={{F}_{2}}\cdot \mu (x)= \\ & 15.0,31.2,52.3,61.1,62.3,61.1,52.3,31.2,15.0\text{kN} \\ \end{align}$ |

各齿面单位面积上载荷大小:

| $\begin{align} & P(x)=10.0,20.8,35.0,40.7,41.5,40.7,35.0,20.8,10.0 \\ & \text{Mpa} \\ \end{align}$ | (3) |

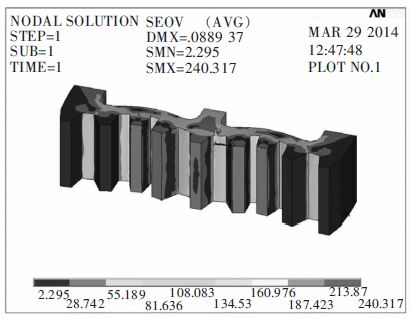

选择SOLID187作为有限元单元。齿板材料为ZGMn13-4,弹性模量2×105 MPa,泊松比0.29。齿板底部受到全约束,按照式(3)计算的结果分别在各相应面上进行加载。利用ANSYS对齿板进行有限元分析,得到应力云图[13-15],如图 5所示。

|

| 图 5 齿板应力云图 Fig. 5 Cloud diagrams of tooth plate stress |

由以上分析看出,齿板所受最大应力集中于齿板第三和第七齿齿根处,该点也是最容易产生裂纹并破坏的地方。

2.2 带涂层齿板的有限元分析使用WC-Co粉末作为涂层材料,采用HVOF工艺进行喷涂,作为齿板表面喷涂材料。

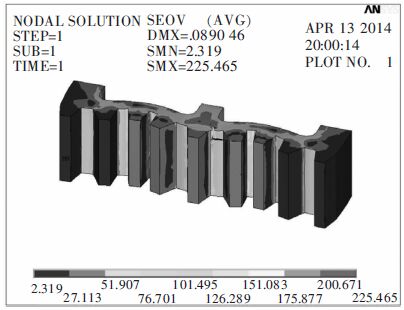

以涂层厚度0.1 mm为例,齿板基体选择SOLID 187作为有限元单元,弹性模量2×105 MPa,泊松比0.29;涂层材料选择SOLID45作为有限元单元,选取纳米WC-17Co粉末为例,弹性模量2.525×105 MPa,泊松比0.21。设置齿板底部受到全约束。按照式(3)计算的结果分别在各相应面上进行加载。利用ANSYS对齿板进行有限元分析,得到应力云图,如图 6所示。

|

| 图 6 纳米涂层厚度为0.1 mm的齿板应力云图 Fig. 6 Cloud diagrams of tooth plate stress with Nano coating thickNess of 0.1 mm |

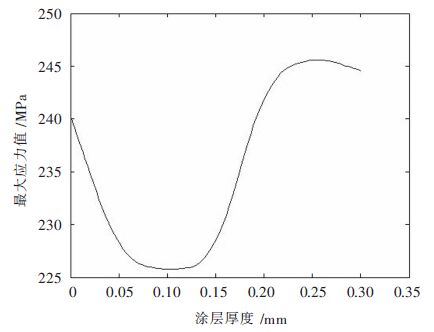

运用上述有限元分析方法,调整表面涂层厚度。现在涂层厚度在0至0.3 mm之中取若干值,取值间隔为0.05 mm,分别进行有限元分析,得到若干最大应力值,将其与涂层厚度对应函数值用平滑曲线连起来,得到涂层厚度与齿板最大应力之间的关系图,如图 7所示。

|

| 图 7 涂层厚度与齿板最大应力之间的关系 Fig. 7 Relationship between coating thickness and maximum stress of the tooth plate |

随着涂层的厚度的增加,齿板的最大应力值先是呈下降趋势,在涂层厚度约为0.1 mm时达到最小值,在厚度大于0.1 mm之后应力开始变大,在厚度大约为0.18 mm之后,最大应力值大于未添加涂层时240.32 MPa。在随后厚度的增加中,虽然应力值有所下降,但由于涂层材料与基体材料的结合强度下降,最大应力值也一直高于未喷涂时的应力值。综上所述,对齿板进行超音速火焰喷涂,应该将厚度控制在0.2 mm以下,才能获得较好的使用效果,增大齿板耐磨性,延长齿板寿命,其中厚度在0.1 mm左右为最佳。

2.3 不同涂层成份对齿板涂层性能的影响一般WC-Co粉末材料按其组成成份进行分类,分类依据是WC的颗粒度和Co的含量。WC的颗粒度一般分为毫米、微米、纳米三个级别,Co的含量常用的有12 %和17 %,例如Co含量为17 %的WC-Co可以表示为WC-17Co。由于毫米级WC-Co涂层和微米级 WC-Co涂层在性能上相差不大,所以在研究时只对比研究毫米级WC-17Co涂层和纳米级WC-17Co涂层性能即可[16-17],艾生卉等[18-19]则对其机械结构的设计进行了研究,得出了一些可供参考的结果。

2.3.1 WC 颗粒度对齿板性能的影响利用WC-17Co粉末,采用超音速火焰喷涂,对齿板表面进行喷涂。将毫米级WC-17Co涂层和纳米级WC-17Co涂层进行对比分析。

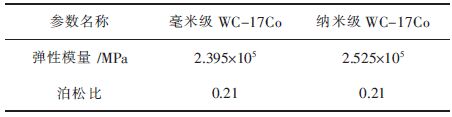

由文献[20]得到不同WC颗粒度在完全致密条件下涂层力学性能如表 1所示。

| 表1 涂层表面力学性能 Table 1 Surface mechanical properties of coatings |

|

| 点击放大 |

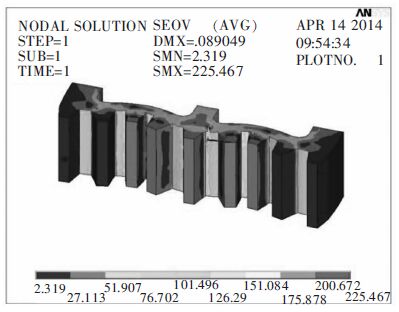

同样运用上述方法,对带涂层齿板进行实体建模和有限元建模,按照表 2取普通WC-17Co涂层的弹性模量和泊松比,并进行有限元分析。以涂层厚度为0.1 mm为例得到结果如图 8所示。

|

| 图 8 厚度为0.1 mm普通涂层的齿板应力云图 Fig. 8 Cloud diagrams of tooth plate stress with coating thickness of 0.1 mm |

由图 8看出,最大应力值为225.467 MPa,该值与图 6的带厚度为0.1 mm的纳米涂层的齿板最大应力值225.465 MPa相差无几,其他涂层厚度的齿板经计算相差也很小。由此可见在此条件下用超音速火焰喷涂对齿板喷涂普通WC-17Co涂层和纳米WC-17Co涂层后应力结果相差不大,使用普通WC-17Co涂层可提高齿板的经济性。但从涂层结合强度的角度看,纳米WC-17Co涂层的涂层截面比普通的要致密,WC与Co结合较好,相比普通WC-17Co涂层更不易剥落,可以喷涂的厚度更大,在齿板修复时可获得更大厚度涂层,更好的结合强度。且纳米WC-17Co涂层能更充分地熔合再结晶,WC颗粒起到细晶强化的作用,涂层的显微裂纹更细,断裂韧性更高,对于齿板这样的高磨损零件而言,将获得更高的使用寿命。

2.3.2 Co 含量对齿板性能的影响利用纳米WC-12Co粉末和纳米WC-17Co粉末,来比较不同Co含量对齿板性能的影响。采用超音速火焰喷涂,对齿板表面进行喷涂。

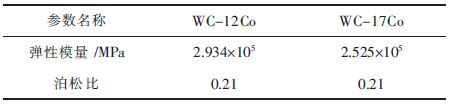

| 表2 不同Co含量的涂层表面力学性能 Table 2 Surface mechanical properties of coatings with different Co content |

|

| 点击放大 |

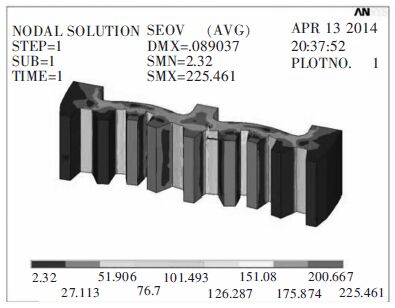

同样运用上述方法,对带涂层齿板进行实体建模和有限元建模,按照表 2取纳米WC-12Co涂层的弹性模量和泊松比,并进行有限元分析。以涂层厚度为0.1 mm为例,得到结果如图 9所示。

|

| 图 9 带厚度为0.1 mm纳米WC-12Co涂层的齿板应力云图 Fig. 9 Cloud diagrams of tooth plate stresswith nano WC-12Co coating thickness of 0.1 mm |

由图 9看出,最大应力值为225.461 MPa,该值与图 6的纳米涂层的齿板最大应力值225.465 MPa相差不多,其他涂层厚度的齿板经计算相差也很小。由此可见在此条件下用超音速火焰喷涂对齿板喷涂纳米WC-12Co涂层和纳米WC-17Co涂层后应力结果相差不大。而硬度下降对于破碎机齿板而言是有害的,会降低破碎机的破碎效率。而且对于WC-Co而言,Co含量越高,热膨胀系数越高,从热喷涂的角度看,高的热胀系数会导致涂层内应力变大,结合强度下降,更容易产生裂纹。因此综上所述,选用Co含量更低的WC-12Co涂层更优于WC-17Co涂层[21-22]。

3 结论1)对齿板进行超音速火焰喷涂,应该将厚度控制在0.2 mm以下,才能获得较好的使用效果,增大齿板耐磨性,延长齿板寿命,其中厚度在0.1 mm左右;

2)不同Co含量对齿板性能的影响不大,但是由于Co含量的增加,软化了涂层,使得涂层的韧性增加,硬度降低,所以可以选择Co含量较低的涂层。

由于颚式破碎机破碎力分布复杂,所以对其破碎力的计算,至今仍没有一个较为完善的方法。在破碎力的计算方面还有待加强研究;颚式破碎机齿板的磨损方式主要为弹性状态下的疲劳磨损,在研究齿板磨损程度上,可从材料的疲劳磨损方向考虑;热喷涂材料与基体结合后存在残余应力,该残余应力会影响到涂层的结合强度和失效形式,对应力的分布和齿板的寿命也存在影响。

| [1] | 郎宝贤. 颚式破碎机现状与发展[J]. 矿山机械, 2004(1): 9–10. |

| [2] | 郎宝贤, 郎世平. 破碎机[M]. 北京: 冶金工业出版社 , 2008. |

| [3] | 母福生. 破碎粉磨技术进展[J]. 矿山机械, 2003(4): 6–9. |

| [4] | 傅彩明.新型颚式破碎机动态设计研究[D] .北京:北京科技大学,2007. |

| [5] | 李磊.颚式破碎机能耗和齿板结构参数研究[D].长沙:中南大学,2009. |

| [6] | 武建军, 曹晓明, 温鸣. 现代金属热喷涂技术[M]. 北京: 化学工业出版社 , 2007. |

| [7] | 张珂. 复摆颚式破碎机运动仿真及有限元分析[D].成都:西华大学,2005. |

| [8] | 吴孟达. 模糊理论及其应用[M]. 长沙: 国防科技大学出版社 , 1998. |

| [9] | 闫海燕. 基于模糊随机理论的颚式破碎机齿板结构设计[J]. 制造自动化, 2012, 34(10): 117–119. |

| [10] | 傅彩明, 饶绮麟. 模糊随机理论在齿板类零件有限元仿真中的应用研究[J]. 湖南科技大学学报(自然科学版), 2006, 21(1): 33–35. |

| [11] | 王家炜. 基于模糊ART神经网络的变压器局部放电模式识别研究[D].成都:西华大学,2013. |

| [12] | 张哲. 基于神经网络的登机桥结构离散优化方法及应用[D].武汉:武汉理工大学,2005. |

| [13] |

MANNING A S, FUCHS S. Finite element analysis of thermal stresses in high-power substrates for hybrid circuits[J].

Materials & Design, 1997, 18(2): 61–72. |

| [14] | 魏凯. 基于 ANSYS的硬质涂层界面应力场分析与试验研究[D].南京:南京航空航天大学,2012. |

| [15] | 高霄汉, 汪玉, 杜俭业. 基于ANSYS软件模拟冲击接触问题的讨论[J]. 噪声与震动控制, 2012, 6: 130–133. |

| [16] |

ZHANG X C, .XU B S, WANG H D, et al. Modeling of the residual stresses in plasma-spraying functionally graded ZrO2NiCoCrAlY coatings using finite element method[J].

Materials & Design, 2006, 27: 308–315. |

| [17] | 苟国庆, 陈辉. HVOF喷涂纳米WC-17Co涂层组织结构及力学行为研究[J]. 材料导报:研究篇, 2009, 23(1): 47–50. |

| [18] | 艾生卉, 吴锦明, 冯隽, 等. 无圆周相对滑动拉丝卷筒结构的设计[J]. 上海有色金属, 2014, 35(2): 76–78. |

| [19] | 李永恒, 何中要. 轧机机架的动态特性仿真与结构优化[J]. 上海有色金属, 2014, 35(2): 79–82. |

| [20] | 叶义海.WC-Co热喷涂层力学性能与残余应力研究[D].成都:西南交通大学,2010. |

| [21] | 罗瑞强.热喷涂涂层中应力研究与分析[D].武汉:武汉理工大学,2008. |

| [22] | 吴莉华, 傅彩明. 不同加载方式的齿板应力应变有限元仿真[J]. 电气技术与自动化, 2005, 34(1): 102–105. |

2016, Vol. 7

2016, Vol. 7