| 磨削硬质合金用金属结合剂金刚石砂轮的影响因素 |

硬质合金是由难熔金属的硬质化合物和粘结金属通过粉末冶金工艺制成的一种合金材料,其具有很高的强度、硬度、耐磨性和耐腐蚀性[1],被誉为“工业牙齿”,在现代工具材料中具有不可替代的作用,广泛应用于机械加工、电子通讯、石油钻井、航天航空、建筑等各个领域[2-3]。对硬质合金刀具的加工成形比较困难,效率较低,传统的加工方法已经难以满足当前工业所需要的精度尺寸和表面要求,表面粗糙度等表面加工质量是影响硬质合金切削性能和使用寿命的重要影响因素[4-5]。金属结合剂金刚石砂轮具有良好的成型性、散热性和较高的使用寿命等优点,对硬质合金、陶瓷、石材等硬脆性材料的加工具有特殊优势。同时,金属结合剂金刚石砂轮也有其本身缺陷,如砂轮表面孔隙不足,容易造成砂轮表面堵塞,或者砂轮容易磨损,而产生大量加工热,导致加工工件表面产生灼伤。研究表明通过对砂轮结合剂的优化或者对砂轮磨粒或者孔隙的控制而很大程度上控制克服砂轮堵塞等缺陷[6-10]。随着工业4.0的发展,对加工硬质合金刀具用金刚石砂轮也提出新的要求,整体发展趋势为大切深、大进给、高保型性的高磨削效率的发展方向。研究表明[11-13]:硬脆性材料的加工,高速磨削是简单、高效、可行的一种加工方式。目前,对于一次性磨削硬质合金切深超过2 mm的文献报道较少,本文采用传统的青铜合金为胎体以及热压工艺制备金属结合剂金刚石砂轮,探讨金刚石磨粒形状、大小、浓度和结合剂成分结构对加工硬质合金磨削性能的影响。

1 实验实验以铜、锡单质粉作为结合剂体系基本组成成分,通过热压烧结制得金属结合剂金刚石砂轮,砂轮型号1A1 100*10*10,其制备工艺流程如下:配方设计→混料(添加粘接剂)→组装模具→装粉→热压烧结→脱模→后期加工、修整→砂轮成品。

实验中结合剂用粉末平均粒度均为38 μm。磨料层和基体各成分称量、混合后,加入体积比为1 %的黏结剂,混料2 h,将混合充分的粉末装在石墨磨具内,在600 ℃、 50 MPa压力条件下,保温3 min进行热压烧结。热压烧结成形后,将砂轮毛坯在砂轮修整机上进行后续加工,对砂轮修整开刃,即得砂轮成品。

为研究金刚石磨粒种类、大小、浓度以及结合剂成分对磨削性能的影响,共设计4组实验:

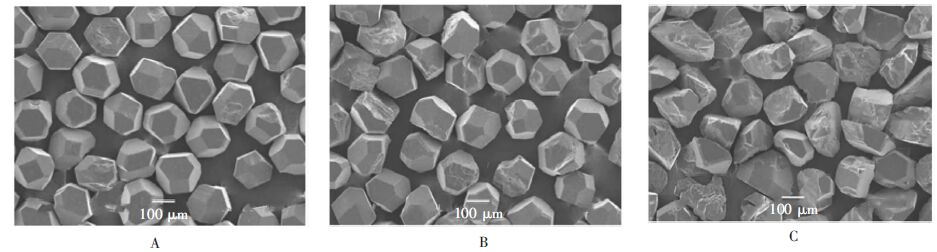

1)在结合剂成分一致,磨粒浓度及大小相同条件下,选用3种不同晶形的金刚石磨料进行磨削试验,编号为A、B、C型金刚石磨料。其中A晶形最完整的,是正六面体和正八面体的晶形,高透明度,杂质含量极低,具有很高的冲击韧性和热稳定性。B型磨料呈黄绿色,形状比较完整,具有较高热稳定性和较高的冲击韧性,均匀的晶体形状分布和破碎强度,但杂质含量稍多。C型磨料呈淡黄色,晶形部分完整,多棱角晶体组成,冲击韧性略低于,杂质含量较少。

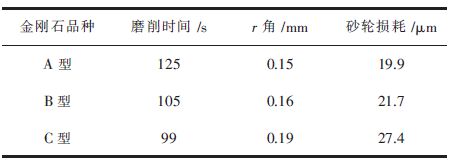

2)在结合剂成分一致,磨粒晶形及浓度相同条件下,选用平均粒度分别为62 μm、53 μm、45 μm和38 μm的金刚石磨粒,研究磨粒大小对磨削性能的影响。

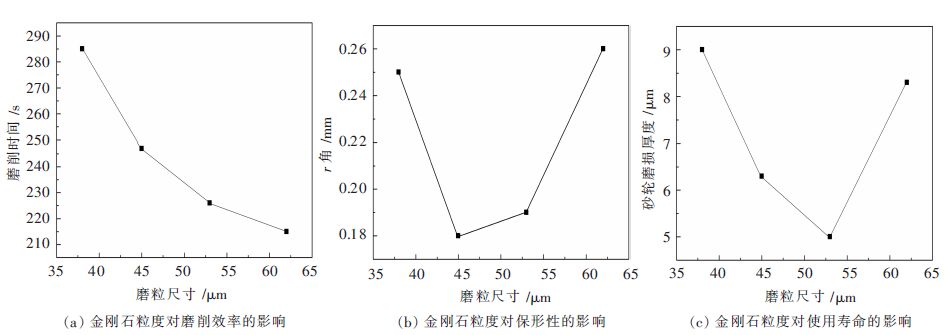

3)在结合剂成分一致,磨粒晶形及大小相同条件下,金刚石磨粒浓度分别为50 %、75 %、100 %、125 %,研究磨粒浓度对磨削性能的影响。

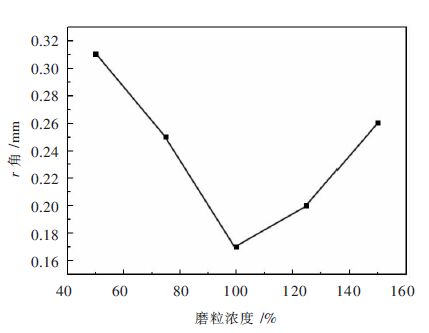

4)在金刚石磨粒晶形、大小、浓度相同条件下,设计5组结合剂配方:其中1#为二元锡青铜合金,作为基础结合剂,2#为胎体合金中添加强碳化合物形成元素Ti,3#、4#和5#为铜锡合金中添加强碳化合物形成元素Ti和耐磨的高硬脆性化合物WC,其中4#结合剂中铜锡配比与1#、2#相同,3#、5#与1#、2#结合剂中铜锡比例不一样,3#锡含量最少,5#锡含量最高。

实验中加工工件为硬质合金牌号为YG8。磨削参数为:切深3.5 mm,进给60 mm/min,砂轮线速度20 m/s。实验采用加工5根硬质合金棒料后测量砂轮使用情况。其中砂轮磨损情况采用金刚石砂轮磨损的厚度衡量,砂轮被磨损厚度越大,说明砂轮容易被工件磨损,使用寿命越低。磨削效率用加工单个工件的平均时间衡量,加工时间越短,磨削效率越高。保形性用砂轮尖角r角大小衡量,r角越大,砂轮尖角容易出现圆弧,保形性越差。

2 结果与分析 2.1 金刚石种类对磨削性能的影响硬质合金的本身硬度很高,磨削加工时会产生大量的加工热量,使磨粒与硬质合金接触点温度瞬时升高,对磨粒产生热损伤。硬质合金中脆硬相会对磨料进行磨削作用[14],加工条件比较苛刻。因此,金刚石磨料的选择对加工条件有着很大的影响。金刚石磨粒晶形图如图 1所示。在组成成分和加工参数相同情况下,用A、B、C 3种磨料的金刚石砂轮的磨削性能如表 1所列。

|

| 图 1 金刚石磨粒晶形示意 Fig. 1 Diamond micro-graph |

| 表1 金刚石磨料对砂轮磨削性能的影响 Table 1 Influence on grinding performance of diamond |

|

| 点击放大 |

由表 1可知,在相同条件下金刚石晶形越完整,磨削效率越低,砂轮保形性和使用寿命越好。金刚石晶形越不规则,磨粒表面有更多的锋利边角,切削刃也相应增多,因此在磨削时有极好的表现力,磨削效率得到提高。磨粒与硬质合金工件接触时,工件对磨粒会产生较强的冲击作用,晶形不完整和含杂志量较高的金刚石,抗冲击性能下降,磨粒容易破裂,造成磨粒的损失,从而保形性和使用寿命下降。金刚石磨料晶形形状对砂轮的保形性和使用寿命有着直接的影响。从表中可以看出,B型磨料有着较好的综合性能。

2.2 金刚石粒度大小对磨削性能的影响实验采用尺寸大小不同的4种B型金刚石磨粒磨削性能结果如图 2所示。由图可知,在一定尺寸范围内,随着磨粒尺寸的增加,磨削时间减少,即磨削效率得到提高,保形性和使用寿命先上升后下降(r角和磨损厚度先减小后增大)。

|

| 图 2 磨粒粒度对切削性能的影响 Fig. 2 Effect of particle size on cutting performance |

硬质合金刀具的加工属于精密成形磨削,对砂轮的成形性以及形状保持性的要求比较高,所以宜采用较细的粒度。保形要求越高,粒度应越小,以保证砂轮尖角处有足够多的磨粒,防止崩刃,提高砂轮的形状保持性。但也不宜采用过细的粒度,磨粒太小,磨粒出刃高度就相对较低,不利于排屑,磨削力下降,造成切削力不足。硬质合金刀具对表面粗糙度有较高的要求,金刚石磨粒太粗,切削刃越大,加工后的硬质合金表面划痕越粗,表面粗糙度越差。适合的磨粒大小对砂轮的好坏有直接的关系。

金刚石磨粒浓度一定时,随着尺寸的增大,单颗金刚石体积增加,砂轮表面磨粒数量减少,磨粒密度下降。磨削条件相同条件下,单颗粒磨粒所切削的体积增加,所受的切削力增加,从而加快切削刃的钝化和磨损速度,砂轮的保形性随粒度的增加而降低。此外,当粒度变粗,切削刃露出高度增加,切削力提高,砂轮排屑性能也相应提高,因而切削效率得到提高。当砂轮磨粒露出高度低于一定值时,切削刃顶尖与结合剂平台之间的距离太小,砂轮磨削工件时,加工工件中硬质相也会对结合剂进行磨削作用,从而减小结合剂对磨粒的掩埋深度,降低结合剂对磨粒的把持力,造成磨粒脱落。因此当磨粒粒度低于一定值时,砂轮使用寿命下降。当磨粒粒度过大,磨粒露出高度较高,加工工件作用在磨粒上面的力矩也相应增大,容易造成磨粒脱落,金刚石磨粒物理性能得不到充分作用,影响砂轮使用寿命。因此,砂轮使用寿命随着粒度增加表现为先增加后减小的趋势。

2.3 金刚石浓度对磨削性能的影响硬质合金刀具对尺寸精度要求较高,磨削加工时对砂轮尖角形状的保持性要求很高。金刚石磨粒浓度对保形性的影响如图 3所示。

|

| 图 3 磨粒浓度对保形性的影响 Fig. 3 Effect of particle concentration on durability |

由图可知,砂轮的保形性随着磨粒浓度的增加先增加后减小(表现为尖角先减小后增大)。结合剂对金刚石磨粒的把持力主要有3种:范德华力、结合剂与金刚石的冶金作用力、结合剂对金刚石的机械包裹作用[15-16]。金属结合剂金刚石砂轮中,机械包裹力为主要作用力。磨粒粒度一定时,浓度超过一定值时,分配给单颗磨粒的结合剂体积越少,结合剂对磨粒把持力相应降低,因此浓度就不宜过高。当浓度低于一定值时,磨粒与磨粒之间的结合剂厚度的增加不会影响结合剂度磨粒的把持作用,磨粒浓度降低时,单位面积内有效磨粒数也随之降低,砂轮保形性也下降。

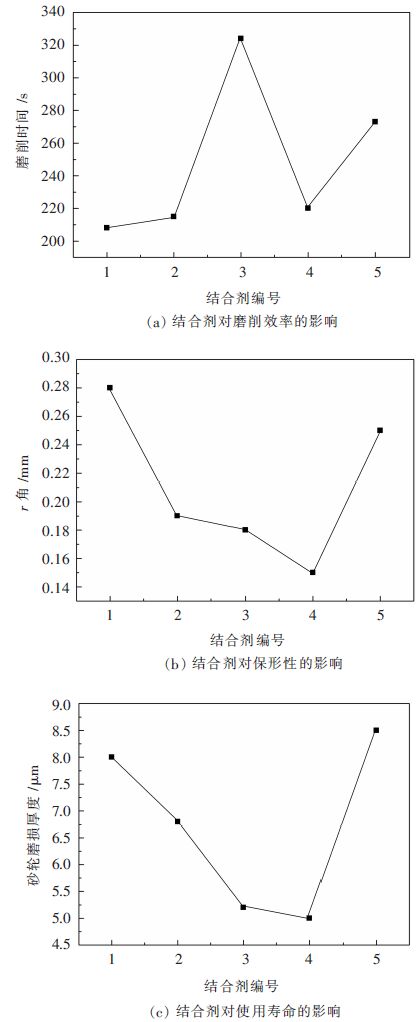

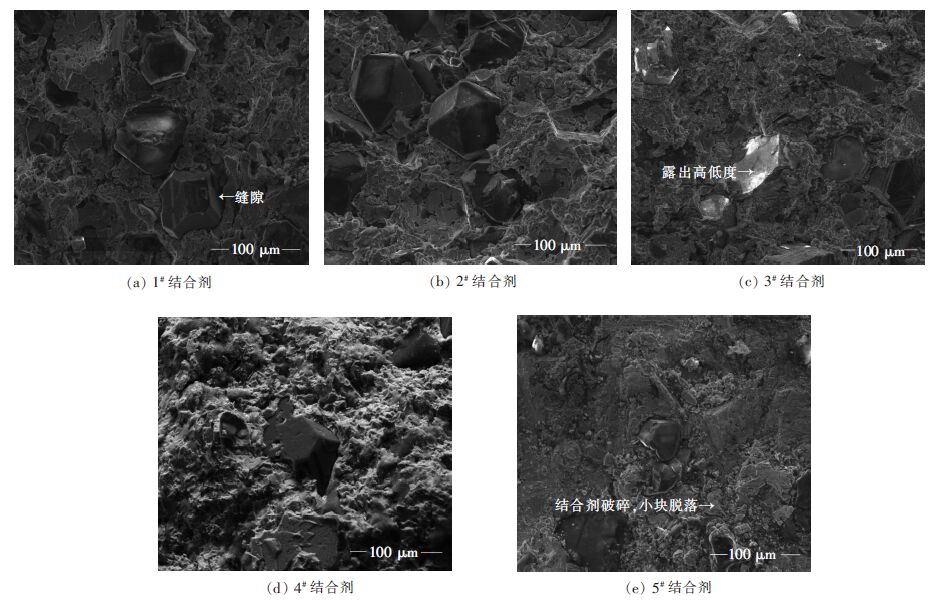

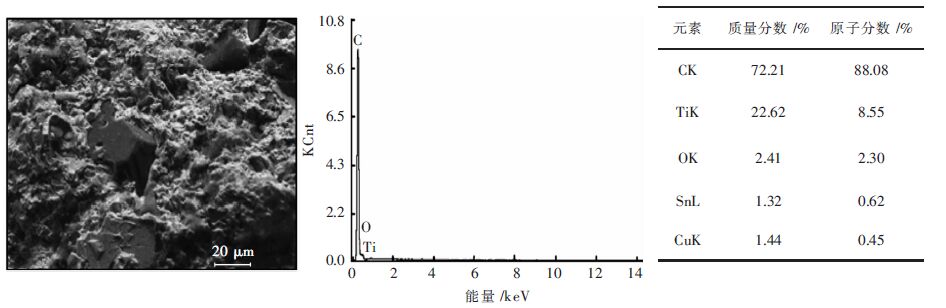

2.4 结合剂成分对磨削性能的影响金属结合剂金刚石砂轮对结合剂的综合性能具有较高要求:结合剂对磨粒要有良好的把持作用使磨粒具有高的露出高度,增加其锋利度和排屑性能,同时结合剂需要有较高的耐磨性和硬脆性,增加砂轮的使用寿命和保形行。图 4为不同结合剂的砂轮的磨削性能,图 5为不同结合剂的砂轮表面形貌。图 6为4#结合剂条件中金刚石磨粒表面成分。

|

| 图 4 结合剂成分对磨削性能的影响 Fig. 4 Influence of composition on grinding characteristics of vitrified |

|

| 图 5 金刚石砂轮微观形貌 Fig. 5 Micrograph of the diamond grinding wheel |

|

| 图 6 金刚石磨粒表面成分 Fig. 6 Diamond abrasive surface composition |

由图 4可以看出,1#结合剂加工时间最短,加工效率最高,4#结合剂保形性和耐磨性最好。结合剂主要作用为对磨粒的把持作用。由图 5可知1#结合剂中磨粒与结合剂中间有细小的缝隙,结合剂对磨粒的把持力较低,磨粒脱落较严重,因为铜锡合金为简单的典型的硬脆结合剂,结合剂自锐性好,但合金对金刚石浸润性较差,难以完全包裹磨粒。2#结合剂中磨粒与结合剂没有明显的缝隙,磨粒脱落情况得到极大的改善。Ti能与金刚石表面形成稳定的碳化物,形成冶金结合,同时也能降低结合剂对金刚石的浸润角,加强结合剂对磨粒的把持作用。4#结合剂与2#结合剂的胎体合金成分相同,但由于加入耐磨性好高硬度的WC材料,从而增加结合剂的耐磨性,使用寿命得到较大的提高,如图 4。对磨粒表面成分分析,磨粒表面有大量的Ti聚集,如图 6,说明强碳化合物形成元素Ti与金刚石磨粒很好的冶金结合,大大的增强胎体其对磨粒的把持作用。3#、5#结合剂虽然加入WC,但3#结合剂材料表现为韧性,结合剂相对偏软,结合剂难被磨损,磨粒难以出刃,切削刃露出高度不够,如图 5c,因而加工效率下降。5#结合剂比4#号结合剂Sn含量增加5 %,形成大量的脆硬相固溶体,结合剂韧性急剧下降,脆性增加,砂轮工作时,工件对磨粒和结合剂有一定的冲击作用,金属结合剂容易小范围内整块脱落,如图 5e,影响对磨粒的把持作用。综上所诉,4#结合剂具有优异的综合性能。

3 结论1) 金刚石磨粒的晶形对磨削性能有直接影响,金刚石磨粒晶形越完整磨削效率越低,砂轮保形性和使用寿命越好;随着金刚石磨粒浓度的增加,砂轮的保形性先增加后减小。

2) 金刚石磨粒的大小直接影响砂轮的综合性能,随着磨粒尺寸的增大,对磨削硬质合金的磨削效率提高,砂轮的保形性和使用寿命先上升后下降。

3) 结合剂性能和成分对金刚石磨粒的把持力有直接影响,加入强碳化合物形成元素和控制结合剂中脆硬相含量有助于提高砂轮磨削性能。

| [1] | 杨逸斐. 耐腐蚀硬质合金研究[M]. 上海: 上海大学硕士学位论文 , 2007. |

| [2] | 李梦. 超细WC基硬质合金的研究进展[J]. 航空制造技术, 2009, 13: 68–70. |

| [3] | 羊建高. 硬质合金[M]. 长沙: 中南大学出版社 , 2012. |

| [4] | 郑富强, 邹丹, 刘艳军. 硬质合金磨削表面粗糙度对材料力学性能的影响[J]. 模具制造, 2009(9): 22–24. |

| [5] | 杜庆祝, 许锋, 韩京霖. 硬质合金工件精磨表面粗糙度及平面度的实验研究[J]. 工具技术, 2010, 44(5): 27–29. |

| [6] |

TRUONG S H, ISONO Y, TANAKA T. Scanning electron microscopic study and mechanical property examination of a bond bridge: development of a porous metal bonded diamond wheel[J].

Journal of Materials Processing Technology, 1999, 89(8): 385–391. |

| [7] |

ONISHI H, KOBAYASHI, M.TAKATA A, et al. Fabrication of new porous metal-bonded grinding wheels by HIP method and machining electronic ceramics[J].

Journal of Porous Materials, 1997, 4: 187–198. DOI: 10.1023/A:1009667017929. |

| [8] |

TOMINO H, TSUKUDA A, KONDO Y, et al. Influence of porosity on grinding performance of porous cast iron bonded diamond grinding wheel made by pulse current sintering method[J].

Journal of the Japan Society of Powder and powder Metallurgy, 1999, 46(3): 257–261. DOI: 10.2497/jjspm.46.257. |

| [9] | 苏宏华, 徐鸿钧, 傅玉灿. 多孔金属结合剂金刚石砂轮研究综述[J]. 机械科学与技术, 2003, 22(7): 11–13. |

| [10] |

TOMINO H, KONDO Y, TOJYO T. Pulse electric current sintering behavior of atomized cast-iron-diamond composite powder[J].

Journal of the Society of Materials Science Japan, 1999, 48(6): 585–591. DOI: 10.2472/jsms.48.585. |

| [11] |

LING Y, HUANG H. High speed versus conventional grinding in high removal rate machining of alumina and alumina-titania[J].

Journal of Materials Processing Technology, 2005, 45(7–8): 897–907. |

| [12] | |

| [13] |

HAN H, LING Y. High speed grinding of silicon nitride with resin bond diamond wheels[J].

Journal of Materials Processing Technology, 2003, 141(3): 329–336. DOI: 10.1016/S0924-0136(03)00284-X. |

| [14] | 赫青山, 苏宏华, 冯晓杰. 陶瓷磨削中新型多孔金属结合剂金刚石砂轮磨损特征研究[J]. 金刚石与磨料磨具工程, 2009, 171(3): 15–19. |

| [15] | 王志起, 万隆, 等. Ti 对陶瓷结合剂及金刚石磨具性能的影响[J]. 金刚石与磨料磨具工程, 2011, 182(2): 50–54. |

| [16] | 程文胜, 刘一波, 刘伟, 等. 镀覆金刚石对陶瓷结合剂磨具力学性能的影响[J]. 金刚石与磨料磨具工程, 2012, 32(5): 19–21. |

2016, Vol. 7

2016, Vol. 7