| 轧制水冷速度对Ti微合金钢中纳米碳化物及其强化作用的影响 |

2. 北京矿冶研究总院,北京100160

2. Beijing General Research Institute of Mining and Metallurgy, Beijing 100160, China

近年来,微合金钢的强韧化一直是材料研究和发展的重要方向之一[1]。自20世纪90年代后期,各钢铁大国竞相开展了旨在获得新一代钢铁材料“超级钢”的研究计划,例如日本的“STX-21”项目[2]、韩国的“HyperSteel-21”项目[3]和中国的“新一代钢铁材料的重大基础研究”项目[4]等,均是从微合金元素角度出发,研究钢的强化机理[5],从而提高钢强度,实现钢结构轻量化,进而促进国民经济的可持续发展。

作为重要的微合金元素,Ti具有抑制晶粒粗化的效果,其主要利用固态高温析出的弥散分布的TiN及Ti的硫化物颗粒阻止加热时奥氏体晶粒长大[6]。此外,剩余的Ti可形成纳米级别的碳、氮化物,进而起到析出强化作用。更为重要的是,我国拥有丰富的Ti资源。因此,在强化效果显著及资源储量丰富的背景下,Ti微合金钢已逐渐成为我国重要的发展方向之一。[7-11]

对于Ti微合金钢生产而言,不同的轧制工艺参数不仅会影响奥氏体向珠光体、铁素体及贝氏体等组织转变的过程,更会导致纳米碳化物析出行为的改变。目前,国内外学者已通过控制轧制工艺参数中的冷却速度、等温温度和保温时间,系统研究了低碳微合金钢的组织和性能变化[12-15]。但是,对于不同轧制工艺下纳米碳化物析出规律的研究却鲜有报道。

文章在明确不同轧制水冷速度下Ti微合金钢显微结构的基础上,采用非水溶液无损电解提取技术获得了Ti微合金钢中的纳米碳化物,进而根据纳米碳化物的物相组成和粒度分布特征计算出析出强化增量,从而系统探讨了轧制工艺参数对Ti微合金钢中纳米碳化物及其强化作用的影响。

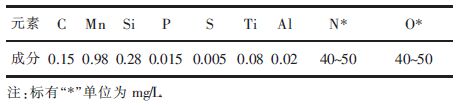

1 实验材料及方法实验用Ti微合金钢的化学成分如表 1所列,将其置于电阻炉中加热至1250 ℃并保温3 h,然后,通过七道次热轧试验将钢坯厚度由100 mm轧制至规定规格,其中1号和3号试样的轧制规格为12 mm,而2号试样的轧制规格为25 mm。不同试样的轧制工艺参数如表 2所列,轧制工艺流程如图 1所示。特别值得注意的是,3种试样的水冷速度呈增大趋势,且均大于目前钢铁企业普遍采用的水冷速度。

| 表1 Ti微合金钢的化学成分 (质量分数,%) Table 1 Chemical composition of Ti microalloyed steel (mass fraction,%) |

|

| 点击放大 |

| 表2 轧制工艺参数 Table 2 Rolling process parameters |

|

| 点击放大 |

|

| 图 1 轧制工艺流程 Fig. 1 Diagram of rolling process |

3种Ti微合金试样轧制完成后,在每个试样的中心处以及2号试样表层处切取金相试样。上述金相试样经磨制抛光处理后,以4 %的硝酸酒精溶液腐蚀约15 s,并对其显微组织进行观察。此外,本研究采用非水溶液无损电解提取技术将纳米碳化物从试样中电解出来,并采用化学相分析[16]、X射线小角散射[17]获得纳米碳化物的物相组成、粒度分布特征,进而计算其析出强化作用。

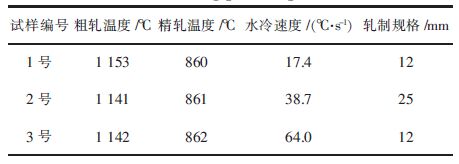

2 结果及分析 2.1 显微组织及力学性能不同轧制工艺参数下Ti微合金钢试样中心处以及2号试样表层处的显微组织如图 2所示。随着水冷速度逐渐增大,Ti微合金钢的平均晶粒尺寸呈减小趋势,特别是3号试样的平均晶粒尺寸仅为4.4 μm至6.5 μm,远小于1号和2号试样中心处。此外,水冷速度的变化亦导致Ti微合金钢的显微组织明显改变。1号和2号试样中心处的显微组织为铁素体和珠光体,而2号试样表层处的冷却速度高于中心处冷却速度,故其显微组织为铁素体和粒状贝氏体,3号试样的显微组织亦为铁素体和粒状贝氏体。

|

| 图 2 不同轧制水冷速度下Ti微合金钢的金相组织和扫描组织 Fig. 2 Optical and SEM microstructure of Ti microalloyed steel produced by different rolling water cooling rate |

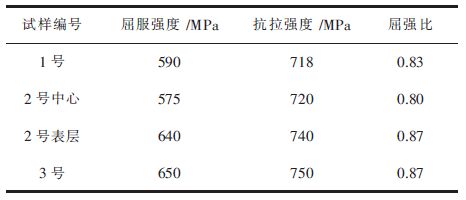

不同轧制工艺参数下Ti微合金钢的屈服强度、抗拉强度试验结果见表 3。相对而言,随着水冷速度的逐渐增大,不同Ti微合金钢的屈服强度和抗拉强度均呈增大趋势。由此可见,屈服强度、抗拉强度与显微组织结构有明显关系。

| 表3 不同轧制水冷速度下Ti微合金钢的力学性能 Table 3 Mechanical properties of Ti microalloyed steel produced by different rolling water cooling rate |

|

| 点击放大 |

1号试样由于珠光体在铁素体晶界发生聚集长大,粗大且分布不均的片状珠光体聚集在变形带,进而容易产生裂纹和应力集中,故其屈服和抗拉强度较差。2号试样由于钢板较厚,故在厚度方向上的塑韧性显示出了差异性,在其中心处存在大量的小角度晶界和枝晶,根据“重合位置点阵”模型,小角度晶界的重合位置偏离了点阵位置的密排面,而塑性变形时,滑移面是密排面,故减少了塑性变形的滑移系(滑移面),进而导致屈服和抗拉强度略低。对于2号试样表层处和3号试样而言,细小的粒状贝氏体是硬相组织,与软相铁素体组织结合可有效阻止裂纹源的产生、扩展和应力集中的作用,故其屈服和抗拉强度较好。

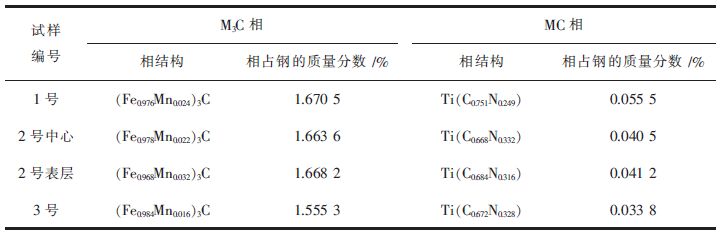

2.2 纳米碳化物采用非水溶液将不同轧制工艺参数下Ti微合金钢中纳米碳化物从其组织中无损电解提取出来,并对其进行化学相分析,测试结果见表 4。整体而言,2号试样中心处和表层处的M3C和MC类析出物占钢的质量分数基本一致,且随着水冷速度的增大,M3C和MC类析出物占钢的质量分数呈减小趋势,表明低冷速可在一定程度上促进M3C和MC类析出物的析出。另一方面,水冷速度的提高亦使得Ti微合金钢中M3C与MC类析出物的比值由30大幅提高至46,这进一步表明水冷速度对MC类纳米碳化物析出行为的影响更为明显。

| 表4 不同轧制水冷速度下Ti微合金钢中M3C及MC占钢的质量分数 Table 4 Mass fraction of M3C and MC in Ti microalloyed steel produced by different rolling water cooling rate |

|

| 点击放大 |

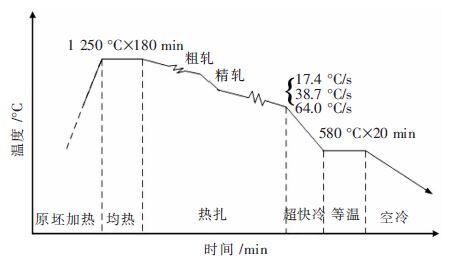

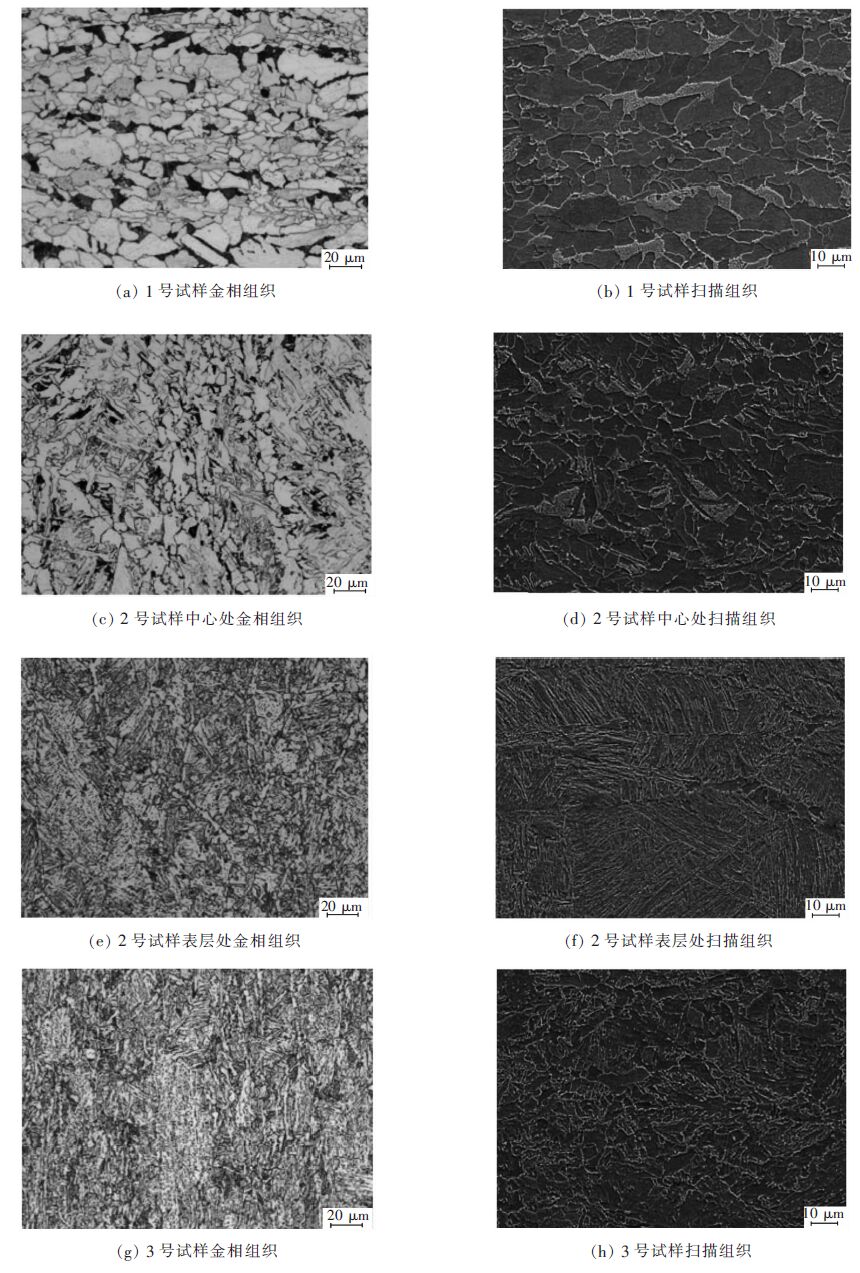

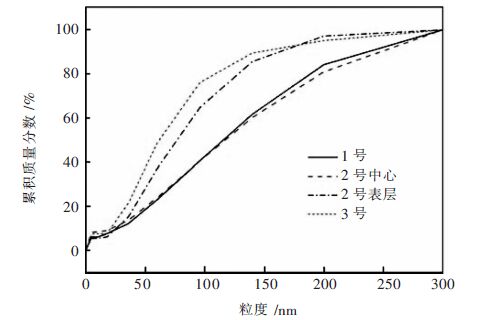

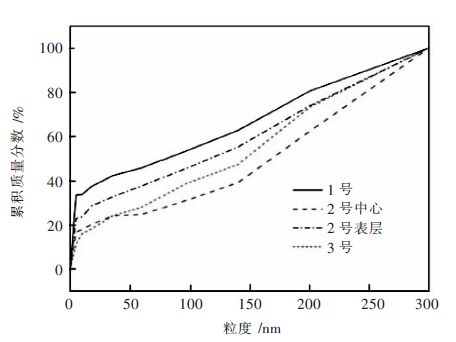

在明确纳米碳化物物相特征的基础上,进一步采用X射线小角散射考察纳米碳化物的粒度分布特征,结果汇总于图 3和图 4。对于M3C类析出物而言,1号试样、2号试样中心处、2号试样表层处以及3号试样中M3C类析出物平均粒度分别为123.25 nm、125.68 nm、86.41 nm以及76.06 nm。因此,整体而言,随着水冷速度的提高,M3C类析出物粒度逐渐得到细化, 且由钢样表层至中心,M3C类析出物粒度逐渐增大。对于MC类析出物而言,1号试样、2号试样中心处、2号试样表层处以及3号试样中MC类析出物平均粒度分别为136.13 nm、150.46 nm、119.54 nm以及133.95 nm。整体而言,MC类析出物粒度与水冷速度无明显关系,但由钢样表层至中心,MC类析出物粒度依然呈增大趋势。特别值得注意的是,相比于M3C类析出物,MC类析出物粒度较大。

|

| 图 3 不同轧制水冷速度下Ti微合金钢中M3C类析出物的粒度分布 Fig. 3 Size distribution of M3C precipitates in Ti microalloyed steel produced by different rolling water cooling rate |

|

| 图 4 不同轧制水冷速度下Ti微合金钢中MC类析出物的粒度分布 Fig. 4 Size distribution of MC precipitates in Ti microalloyed steel produced by different rolling water cooling rate |

根据Ashby-Orowan修正模型可知[18]:平均粒径大于40 nm的纳米碳化物对析出强化贡献不大。因此,综合图 3和图 4可知,相比于M3C类析出物,MC类析出物具有较高含量的起主要析出强化作用(小于40 nm)析出相。但是,由于M3C类析出物所占钢的质量分数远高于MC类析出物,故Ti微合金钢的析出强化作用仍以M3C类析出物的强化作用为主。

2.3 析出强化作用通过基体中弥散分布的细小析出相而产生强化作用的方法称为析出强化。析出强化作用源于这些细小析出相与位错运动之间的相互作用。当位错运动遇到析出相时,有两种前行方式:切割和绕过机制。当析出相很小时,会与基体保持较好的共格关系,此时析出相为可变形颗粒,位错可切割质点继续前行,其计算公式如式(1)所示[19-20];而当析出相大于临界尺寸时,共格关系受到破坏,析出相成为不可变形颗粒,位错便绕过质点前行且留下环绕颗粒的位错环,其计算表达式如式(2)所示[18]。

| ${{\tau }_{p}}=\frac{1.1}{\sqrt{2AG}}\times \frac{{{\gamma }^{3/2}}}{{{b}^{2}}}\times {{d}^{1/2}}{{f}^{1/2}}$ | (1) |

其中,τp为切割机制析出强化对钢屈服强度的贡献,MPa;A为位错线张力函数;G为切变弹性模量,MPa;γ为析出相与基体的界面能,J/m2;b为位错的伯格斯矢量,μm;d为析出相粒子直径,μm;f为析出相体积分数,%。

| ${{\sigma }_{p}}=\frac{5.9\sqrt{f}}{d}\times \ln (\frac{d}{b})$ | (2) |

其中,σp为绕过机制析出强化对钢屈服强度的贡献,MPa;b为位错的伯格斯矢量,μm;d为析出相粒子直径,μm;f为析出相体积分数,%。

经计算可知,M3C类析出物的临界尺寸为4.7~10 nm,而MC类析出物的临界尺寸为1.5~6 nm[1]。因此,对于M3C类析出物而言,当其粒度小于10 nm时,采用切割机制计算其析出强化作用,而当其粒度大于10 nm时,采用绕过机制计算其析出强化作用;对于MC类析出物而言,不同粒度的析出强化作用均采用绕过机制计算。不同粒度析出物的强化作用之和即为总析出强化增量。同时,如前所述,平均粒径大于40 nm的纳米碳化物对析出强化贡献不大,故本研究仅考虑40 nm以下析出物的强化增量。

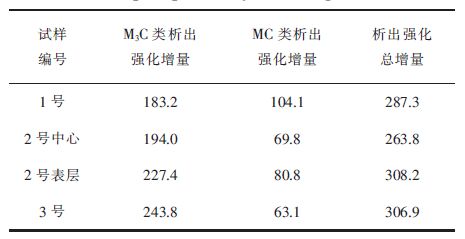

不同类型纳米碳化物对析出强化的贡献结果如表 5所列。整体而言,随着水冷速度的逐渐增大,尽管M3C类析出强化增量呈升高趋势,而MC类析出强化增量呈降低趋势,但析出强化总增量依然呈现出增大趋势。特别是3号试样析出强化总增量达到了306.9 MPa,约占Ti微合金钢总屈服强度的一半。此外,水冷速度的提高亦使得Ti微合金钢中M3C与MC类析出强化增量的比值由1.76大幅提高至3.86。但不可忽略的是,相比于M3C类析出物,MC类析出物以极小的占钢质量分数贡献了较高的强化增量,这应是值得进一步关注的焦点。综合而言,尽管冷却速度的提高强化了M3C类析出物强化效果,但仍不可忽视MC类析出物的强化贡献。

| 表5 不同类型纳米碳化物对析出强化的贡献 Table 5 Contribution of different types of nano-carbide precipitate to yield strength |

|

| 点击放大 |

3 结论

1)水冷速度的提高可促使Ti微合金钢的显微组织由铁素体和珠光体逐渐转变为铁素体和粒状贝氏体,显微组织的改变亦导致屈服强度呈增大趋势;此外,水冷速度为64 ℃/s时,Ti微合金钢屈服强度高达650 MPa。

2)Ti微合金钢中存在大量纳米尺寸的M3C和MC类析出物,但随着水冷速度的逐渐增大,M3C和MC类析出物占钢的质量分数呈减小趋势;此外,较高的水冷速度可细化M3C类析出物粒度,但对MC类析出物粒度无明显影响。

3)Ti微合金钢中M3C与MC类析出强化总增量约占Ti微合金钢总屈服强度的一半;此外,尽管冷却速度的提高强化了M3C类析出物强化效果,并相对弱化了MC类析出物强化效果,但仍不可忽视MC类析出物的强化贡献。

| [1] |

FU J, LI G, MAO X, et al. Nanoscale cementite precipitates and comprehensive strengthening mechanism of steel[J].

Metallurgical and Materials Transactions A, 2011, 42(12): 3797–3812. DOI: 10.1007/s11661-011-0767-z. |

| [2] |

SHIGA C, HIRAOKA K. Development of high-strength steel in STX-21 project and associated tasks[J].

Welding Technique, 1998, 7: 81–87. |

| [3] |

PARK J W, KIM J W, CHUNG Y H. Grain refinement of steel plate by continuous equal-channel angular process[J].

Scripta materialia, 2004, 51(2): 181–184. DOI: 10.1016/j.scriptamat.2004.02.022. |

| [4] | 傅杰, 李光强, 于月光, 等. 基于纳米铁碳析出物的钢综合强化机理[J]. 中国工程科学, 2011, 13(1): 31–42. |

| [5] |

WANG Z, GUO Y, SUN D, et al. Texture comparison of an ordinary IF steel and a high-strength IF steel under ferritic rolling and high-temperature coiling[J].

Materials characterization, 2006, 57(4): 402–407. |

| [6] |

CHARLEUX M, POOLE W J, MILITZER M, et al. Precipitation behavior and its effect on strengthening of an HSLA-Nb/Ti steel[J].

Metallurgical and Materials Transactions A, 2001, 32(7): 1635–1647. DOI: 10.1007/s11661-001-0142-6. |

| [7] |

JANG J H, LEE C H, HEO Y U, et al. Stability of (Ti, M) C (M= Nb, V, Mo and W) carbide in steels using first-principles calculations[J].

Acta Materialia, 2012, 60(1): 208–217. DOI: 10.1016/j.actamat.2011.09.051. |

| [8] |

SETO K, FUNAKAWA Y, KANEKO S. Hot Rolled High Strength Steels for Suspension and Chassis Parts “NANOHITEN” and “BHT Steel”[J].

JFE Technical Report, 2007, 10: 19–25. |

| [9] | 霍向东, 毛新平, 吕盛夏, 等. CSP 生产 Ti 微合金化高强钢中纳米碳化物[J]. 北京科技大学学报, 2011, 33(8): 941–946. |

| [10] | 吴华杰, 傅杰, 刘阳春. 微合金高强度钢纳米级析出相的分析[J]. 特殊钢, 2006, 27(4): 19–21. |

| [11] | 杜开平, 于月光, 张淑婷, 等. 超快速冷却条件下Ti 微合金钢中纳米碳化物及其强化作用[J]. 有色金属科学与工程, 2016, 7(4): 优先出版,并计划刊登于2016年第四期. |

| [12] |

KIM Y W, SONG S W, SEO S J, et al. Development of Ti and Mo micro-alloyed hot-rolled high strength sheet steel by controlling thermomechanical controlled processing schedule[J].

Materials Science and Engineering: A, 2013, 565: 430–438. DOI: 10.1016/j.msea.2012.12.055. |

| [13] |

POTHS R M, HIGGINSON R L, PALMIERE E J. Complex precipitation behaviour in a microalloyed plate steel[J].

Scripta Materialia, 2001, 44(1): 147–151. DOI: 10.1016/S1359-6462(00)00617-5. |

| [14] |

CHEN C Y, YEN H W, KAO F H, et al. Precipitation hardening of high-strength low-alloy steels by nanometer-sized carbides[J].

Materials Science and Engineering: A, 2009, 499(1): 162–166. |

| [15] | 唐延川, 康永林, 岳丽娟, 等. 热轧终轧温度对形变时效状态QBe2合金薄板性能的影响[J]. 有色金属科学与工程, 2014, 5(5): 39–44. |

| [16] | 钢铁研究总院. 钢和铁镍基合金的物理化学相分析[M]. 上海: 上海科技出版社 , 1981. |

| [17] | 李冬玲, 方建锋, 刘庆斌, 等. X-射线小角散射法测定钢铁及合金中析出相的粒度[J]. 冶金分析, 2008, 28(3): 1–8. |

| [18] |

GLADMAN T. Second phase particle distribution and secondary recrystallisation[J].

Scripta Metallurgica et Materialia, 1992, 27(11): 1569–1573. DOI: 10.1016/0956-716X(92)90146-6. |

| [19] | 雍岐龙. 钢铁材料中的第二相[M]. 北京: 冶金工业出版社 , 2006. |

| [20] | PICKING F B, 刘 嘉禾. 钢的组织与性能[M]. 北京: 科学出版社 , 1999. |

2016, Vol. 7

2016, Vol. 7