| 铜电解槽内电热场的数值分析 |

2. 金隆铜业有限公司,安徽 铜陵244021

2. Jinlong Copper Co.Ltd., Tongling, 244021,China

电解精炼[1]是铜冶炼企业的关键工序,电解槽是其主要设备,槽内涉及复杂质量、动量和热量传递及电化学反应过程,其工作性能受多物理场影响显著。槽内流场[2]是其它物理场的动因,而电场分布影响槽内电化学反应,且通过电解液阻抗产生焦耳热,这些热与循环电解液物理显热构成槽内温度场的热源。槽内不同区域温度的高低分布,会对电解液的粘度、各种离子的扩散速度、电解液阻抗、阳极泥的沉降性能、槽电压等产生重要影响[3]。可见,电热场(即电场和温度场)的均匀分布是获得铜电解良好生产技术经济指标的关键之一。

因此,国内外研究者为实现铜电解槽内电热场均匀分布,采取了多种措施,例如Mettop公司[4]、日本Onahama精炼厂和中国Nerin公司[5]对传统“上进下出”和“下进上出”电解液循环方式进行改进,延伸开发了“槽体底部/两侧喷射流”、“平行流”、“旋流”等多种新模式,取得了良好的实践效果。然而,这些措施仅是改善铜电解槽内流场分布开展的设备改进和操作方式革新,未能从优化电热场的理论分析角度出发。

槽电压和短路现象是判断电场分布均匀性的重要信号,国外多数铜电解企业相继使用电压扫描监控系统来监控槽电压的异常变化,利用高斯计、红外线扫描热跟踪枪、手提式热电极探测器等对短路进行检查,间接监测槽内电场分布状况,为生产中发现问题提供了技术支持[6]。然而,这些措施仅停留在监测层面,存在滞后问题,未能从根本上解决不均匀产生的根源。随着CFD技术在工业领域应用的日益成熟和广泛,为了从理论层面分析和优化冶金过程中各物理场分布,国内外研究人员在铝[7-11]、稀土熔盐电解[12-13]和锌电解[14-16]等冶金领域均已做出了成功尝试。在铜电解领域,冯碧涛[17]对我国精炼铜行业现状及发展趋势进行了阐述,吴小渊[18]研究了数字式测温系统在铜合金炉上的应用与设计,A. Pohjoranta[19-20]、Helen Hemmati[21]、Laitinen[22]、JorgKonig[23]、Kawai S[24-25]、Ritter G[26]等对铜电解流场及槽内铜离子浓度分布、电流密度分布等进行了数值模拟研究,获得了较好的研究结果,但在铜电解槽内电热场数值分析方面却未见报道。

鉴于此,本文以国内某冶炼厂铜电解槽为研究对象,基于计算流体力学和计算传热学,建立铜电解槽内电解液多物理场作用数学模型,利用CFD商业软件,对铜电解槽内流场、电场和温度场进行数值计算,重点考察了温度场和电场在槽内各区域的分布状况,并进行了铜电解槽热平衡分析,为进一步优化电解槽内温度分布、改进操作工艺参数提供了理论依据。

1 数学模型 1.1 模型假设(1)因电极反应引起的阴阳极板尺寸的变化相对于整个槽体可忽略,且不会对槽体内温度场和电场分布产生较大影响,故本文暂未考虑极板厚度的的影响;

(2)因槽内气泡产生量很少,故假定铜电解槽内不可压缩流体为电解液,忽略气体的影响,即简化为单相流模型;

1.2 模型控制方程(1)连续性方程

| $\frac{\partial \rho }{\partial t}+\frac{\partial (\rho {{u}_{i}})}{\partial {{x}_{i}}}=0$ | (1) |

式(1)中:ρ为电解液密度,kg/m3;u

(2)动量守恒方程,槽体在三维直角坐标下,i方向的动量守恒方程为:

| $\frac{\partial (\rho {{u}_{i}})}{\partial t}+\frac{\partial (\rho {{u}_{i}}{{u}_{j}})}{\partial {{x}_{j}}}=-\frac{\partial p}{\partial {{x}_{i}}}+\frac{\partial {{\tau }_{ij}}}{\partial {{x}_{j}}}+\rho {{g}_{i}}$ | (2) |

式(2)中:P为静压力,${{\tau }_{ij}}$是应力张量,定义为:

(3)标准$k-\varepsilon $湍动能和耗散率方程

标准$k-\varepsilon $模型的湍动能$k$和$\varepsilon $耗散率方程分别为(3)式和(4)式:

| $\rho \frac{\text{d}k}{\text{d}t}=\frac{\partial }{\partial {{x}_{i}}}\left[ \left( \mu +\frac{{{\mu }_{t}}}{{{\sigma }_{k}}} \right)\frac{\partial k}{\partial {{x}_{i}}} \right]+{{G}_{k}}+{{G}_{b}}-\rho \varepsilon -{{Y}_{M}}$ | (3) |

| $\rho \frac{\text{d}\varepsilon }{\text{d}t}=\frac{\partial }{\partial {{x}_{i}}}\left[ \left( \mu +\frac{{{\mu }_{t}}}{{{\sigma }_{\varepsilon }}} \right)\frac{\partial \varepsilon }{\partial {{x}_{i}}} \right]+{{C}_{1\varepsilon }}\frac{\varepsilon }{k}({{G}_{k}}+{{C}_{3\varepsilon }}{{G}_{b}})-{{C}_{2\varepsilon }}\rho \frac{{{\varepsilon }^{2}}}{k}$ | (4) |

式(3)和式(4)中:${{G}_{k}}$表示电解液平均速度梯度引起的湍动能,${{G}_{b}}$表示浮力引起的湍动能;${{Y}_{M}}$表示可压缩湍流脉动膨胀对总耗散率的影响。湍流粘性系数为

式(3)和式(4)中相关参数取值:

(4)能量守恒方程

| $\frac{\partial }{\partial t}(\rho E)+\frac{\partial }{\partial {{x}_{i}}}[{{u}_{i}}(\rho E+p)]=\frac{\partial }{\partial {{x}_{i}}}\left[ {{k}_{eff}}\frac{\partial T}{\partial {{x}_{i}}}-\sum\limits_{j'}{{{h}_{j'}}{{J}_{j'}}+{{u}_{j}}{{({{\tau }_{ij}})}_{eff}}} \right]+{{S}_{h}}$ | (5) |

式(5)中:$E=h-\frac{p}{\rho }+\frac{u_{i}^{2}}{2}$,显热焓$h=\sum\limits_{j'}{{{m}_{j'}}}{{h}_{j'}}$,对于不可压缩气体$h=\sum\limits_{j'}{{{m}_{j'}}}{{h}_{j'}}+p/\rho $,${{h}_{j'}}=\int_{{{T}_{ref}}}^{T}{{{c}_{p,j'}}}dT$,其中${{T}_{ref}}=298.15\text{K}$,本研究未考虑气体对各物理场的影响,故$h=0$;有效传热系数${{k}_{eff}}=k+{{k}_{t}}$,其中${{k}_{t}}$为湍流热传导系数${{k}_{eff}}=k+{{k}_{t}}$,由湍流模型来确定;${{J}_{j'}}$是组分的扩散流量;${{S}_{h}}$为体积热源项(包括化学反应热或用户自定义热源);式(5)右边前3项分别表示热传导、组分扩散和粘性耗散带来的能量传输。

(5)电场基本方程

铜电解槽内电场分布满足欧姆定律和电流守恒定律:

| $J=\sigma E$ | (6) |

| $\nabla \cdot J=\frac{\partial J}{\partial x}+\frac{\partial J}{\partial y}+\frac{\partial J}{\partial z}=0$ | (7) |

式(6)中,$J$为电流密度;$E$为电场强度;$\sigma $为电导率。利用矢量等式$\nabla \times (\nabla \varphi )=0$获得$\varphi $标量电势与电场强度$E$之间的关系$E=-\nabla \varphi $,即可求出槽内电场分布。对于能量传输方程,由电流产生的焦耳热需通过源项加入,${{S}_{h}}=\frac{1}{\sigma }J\cdot J$。

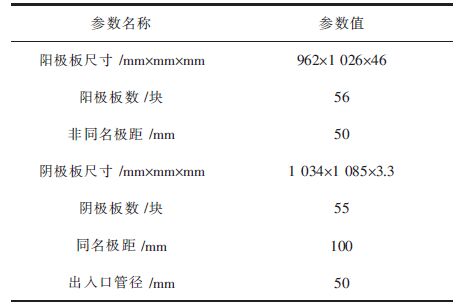

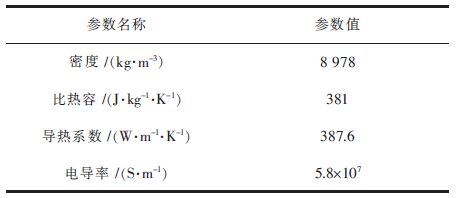

2 CFD模拟计算 2.1 几何模型与计算网格以国内某冶炼厂铜电解槽为研究对象,经合理简化后,利用CFD前处理软件构建槽体几何模型,基于混合网格技术对计算区域进行离散化网格划分,总网格数202万,见图 1,槽体主要结构参数见表 1。

| 表1 电解槽结构参数 Table 1 Structural parameters of Copper electrolytic cell |

|

| 点击放大 |

|

| 图 1 几何模型与网格划分 Fig. 1 Geometrical model and Grid:(a) Geometrical model(Unit: m); (b) Computational grid |

2.2 边界条件

为了实现铜电解多物理场数学模型的封闭计算,边界条件设置如下:

入口边界:铜电解液以一定流量从进液管流入槽内,流量$L=\text{35L/min}$,入口边界条件设为速度入口,由式(8)可得入口速度$V=0.3\text{m/s}$,$D_{\text{in}}^{{}}$为入口管径。

| ${{S}_{h}}=\frac{1}{\sigma }J\cdot J$ | (8) |

出口边界:槽内电解液从X=0m处敞开的溢流口流出,故采取压力出口边界,即出口流动方向上梯度为0,压力值为常压,平滑流出;

液面边界:将液面设置为自由表面,近似处理为对称边界,温度场计算时视为第二类边界条件;

设定初始槽内电解液和入口电解液温度为65℃;

槽体壁面和底部设定为传热与散热齐平,归为第二类边界条件;

阴阳极板表面设定为对流换热面,归为第三类边界条件;

设定阴极板电位为基础电位,并设定电流密度为300A/m2,槽电压0.3V。

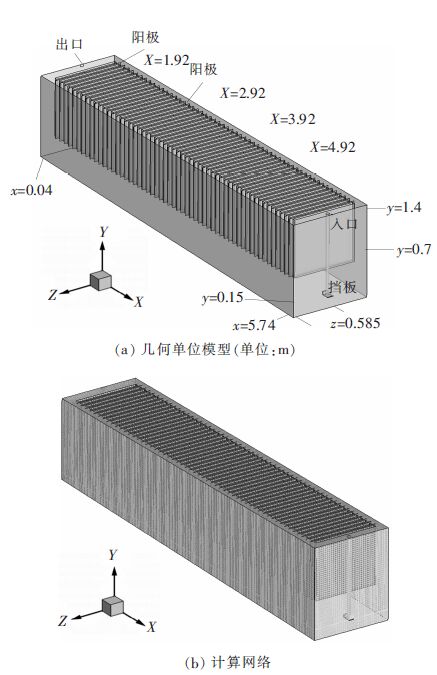

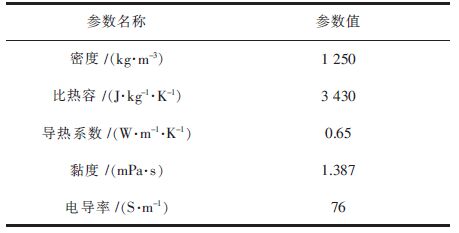

2.3 相关参数以CFD商业软件为计算平台,基于构建的数学模型对铜电解槽内多物理场进行仿真计算,模型计算所用电解液和极板物性参数,见表 2和表 3。

| 表2 电解液物性参数 Table 2 Physical property parameter of electrolyte |

|

| 点击放大 |

| 表3 极板物性参数 Table 3 Physical property parameter of plate |

|

| 点击放大 |

2.4 数值求解

对多物理场数学模型的控制微分方程组进行离散化,并采用求解压力方程组的半隐式法(SIMPLE) 进行稳态求解计算。动量、能量以及湍流等参数求解采用一阶迎风格式,各变量计算残差控制在 10-4数量级,迭代计算7400步后,各物理量计算残差基本达到精度控制要求,通过检查发现,计算区域内质量、动量、能量等各物理净通量均小于0.1%,可认为模型计算已基本收敛。

3 结果与分析将铜电解槽内流场、温度场和电场计算结果进行后处理,在前期对流场详细分析的基础上[2],重点对槽内不同区域电热场分布进行分析讨论,并采用CFD商业软件的后处理统计功能,对槽内热平衡进行计算。

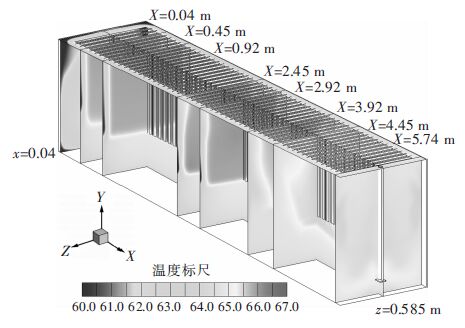

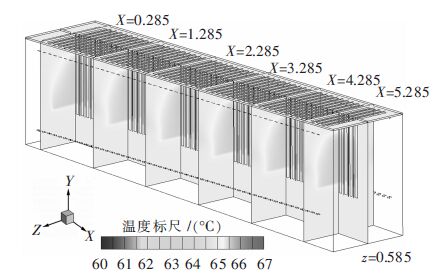

3.1 电解槽内温度场分布图 2和图 3为模拟得到的槽内温度场分布状况。为便于分析从入口端起始将阴极板按1#~55#顺序编号。由图可知,槽内除出入口附近电解液温度低于64℃外,其它区域温度在64~67℃之间;水平方向上,从入口到出口极板间电解液温度逐渐升高,且高温区面积逐渐增大,24#~55#阴极板区域电解液温度在66℃上下,而1#~23#阴极板区域温度在64~66℃之间,且温区分布呈倒三角型,中间温度高两侧温度;垂直方向上,从底部到槽面电解液温度逐渐升高,底部壁面附近因散热温度略低(62℃左右),底部其它区域温度在64.5~65.5℃之间。结合文献[2]中流场计算结果,对温度分布进行分析:采用“下进上出”模式进行电解液循环,铜电解液大部分由槽底部和两侧区域直接流出,故槽体底部区域温度较低;流场计算结果显示仅有少量电解液向上流入极板间;由电流产生的焦耳热本应向下传热,但在少量向上流动的电解液流速比传热快,使得该部分热传递被减弱,故靠近极板间下部温度略低;入口电解液流股受挡板作用斜向上流动,于是在该区域形成一个65℃上下的倒三角形形温区;极板间电解的电热效应产生焦耳热,故该区域温度更高。

|

| 图 2 槽内电解液温度场分布状况 Fig. 2 Distribution status of temperature field of electrolyte in copper electrolytic cell |

|

| 图 3 槽面附近和槽内温度分布状况 Fig. 3 Distribution status of temperature in copper electrolytic cell |

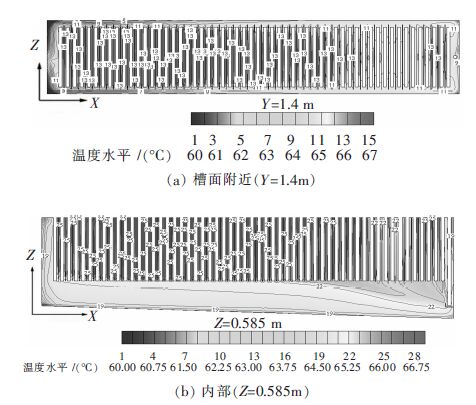

图 3(a)为槽面附近温度分布状况和等温线计算结果。由该图可知,1#~3#号阴极板区域内电解液温度稍高,在65.0℃左右;4#~12#号温度较低(约64.5℃);13#~55#号区域温度逐渐升高(66~67℃);出入口附近和两侧温度比极板间低(约64.5℃);槽尾拐角区域温度小于62℃。在槽面上把入口、出口、3#、12#、24#、30#、43#、52#阴极板作为取样位置,现场采集温度数据,将测量值与模型计算值对比分析,结果见表 4。由表中数据可知,计算值和实测值变化趋势基本一致,从而验证了模型计算的准确性。

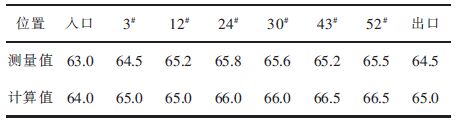

| 表4 槽面附近温度实测值与计算值 Table 4 Temperature of measured and simulated value nearby surface of cell (℃) |

|

| 点击放大 |

3.2 电解槽内电场分布状况分析

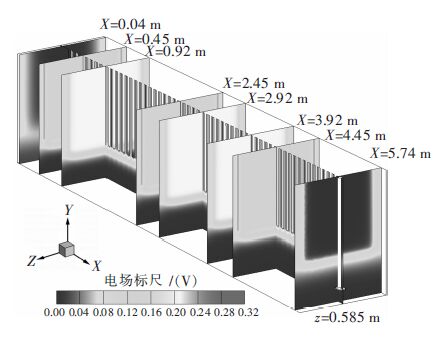

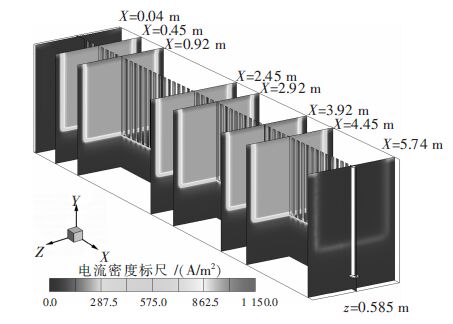

图 4和图 5分别是模拟得到的铜电解槽内电场和电流密度分布状况。

|

| 图 4 槽内电场分布状况 Fig. 4 Distribution status of electrical potential field in copper electrolytic cell |

|

| 图 5 槽内电流密度分布状况 Fig. 5 Distribution status of current density in copper electrolytic cell |

由图 4和图 5可知,槽内电场和电流密度可分为四个区域,即极板间、底部、两侧、出入口附近。极板间平均槽电压和电流密度分别为0.16V和950A/m2左右,从阳极到阴极电压由0.32V逐步降至0V;其它区域电压和电流密度均小于0V和0A/m2,两侧电压和电流密度小于0.08V和0.004 A/m2。不同x截面电压和电流密度分布表明,除边缘部分电压和电流密度较低外,中间部分电压和电流密度分布比较均匀。

3.3 电解槽内热平衡计算对铜电解槽进行热量衡算,热收入项主要焦耳热和入口新电解液带入热两种,热支出项主要有出口电解液带走热、槽面散热、壁面对流和辐射散热等。依据工厂实际数据和温度场模拟计算结果,采用CFD商业软件提供的后处理统计功能,对电解槽进行热平衡计算,结果见表 5。该计算热收入支出各项比例较为适宜,符合电解工艺设计计算实际。

| 表5 铜电解槽热平衡 Table 5 Heat balance of copper electrolytic cell |

|

| 点击放大 |

综合温度场和电场分析,该作业方式下铜电解槽内温度场分布状况有待进一步改善,可采取如下措施:

(1)引入火法冶金喷嘴喷射物料的操作方式,在槽体合适位置设置多个喷嘴,如现有“平行流”电解/电积工艺,通过改变电解液流动状态提高温度分布的均匀性。

(2)由于入口区域和槽面电解液温度较低,可增设升温或保温装置,以增加各区域内铜离子的扩散速度,提高生产效率。

图 6为采用现有“双向平行流”铜电解工艺时,槽内温度场的分布状况。由图可知,与传统方式相比(如图 2),采用该电解液循环方式后,槽内各区域温度场分布均匀性更好,且极板间温度略高,更有利于铜离子的扩散。

|

| 图 6 “双向平行流电解”槽内温度场分布状况 Fig. 6 Distribution status of temperature field in copper electrolytic cell of the Bidirectional Parallel-Flow electrolysis system |

4 结论

本文基于CFD商业软件对铜电解槽内多物理场进行了三维模拟,重点对温度场和电场计算结果进行了分析和讨论。主要结论有:

(1)槽面附近电解液温度分布模拟计算结果与生产实测结果基本吻合,验证了温度场计算模型的有效性;铜电解槽热平衡收入支出各项比例计算结果符合工厂设计实际情况。

(2)电解液出口附近和入口区域温度低于64℃,槽内极板间平均温度66℃左右,槽面附近和底部区域温度在64℃左右;靠近入口区域电解液温度比出口附近低约1~2℃,极板间电解液温度比槽底部区域高约1~2℃,槽内电解液温度分布呈现不均匀状况,采用双向平行流电解方式改进措施可对槽内温度分布均匀性起到改善作用。

(3)阴阳极板之间平均槽电压和电流密度分别为0.16V和950A/m2左右,除边缘部分电压和电流密度较低外,中间部分电压和电流密度分布比较均匀。

本文得到江西理工大学清江青年英才支持计划和创新团队支持计划的资助,特此致谢!

| [1] | 达文波特, 杨吉春, 董方. 铜冶炼技术[M]. 北京: 化学工业出版社 , 2006. |

| [2] | 李明周, 黄金堤, 童长仁, 等. 铜电解槽内电解液流场的数值模拟[J]. 中国有色金属学报, 2015, 25(8): 2259–2267. |

| [3] | 朱祖泽, 贺家齐. 现代铜冶金学[M]. 北京: 科学出版社 , 2003. |

| [4] |

Wenzl C, Filzwieser I, Filzwieser A, et al. Newest Developments using the mettop-brx-technology[J].

Proceedings of Cu, 2010: 1713–1722. |

| [5] | 姚素平, 陈波, 赵欣,等.一种溶液平行双向旋转流动的电解或电积方法及装置:中国, 101781770A[P].2010-3-11. |

| [6] | 赵欣. 铜电解新技术的应用[J]. 有色冶金设计与研究, 2008, 29(4): 8–12. |

| [7] | 徐宇杰, 李劼, 尹诚刚, 等. 铝电解槽电-热场强耦合建模计算方法[J]. 中国有色金属学报, 2014, 24(1): 239–245. |

| [8] | 刘浩.铝电解槽的多物理场仿真研究[D].武汉: 华中科技大学, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10487-1014026309.htm |

| [9] | 李劼, 张红亮, 徐宇杰. 现代大型铝电解槽内复杂物理场的仿真计算与优化[J]. 中国有色金属学报, 2011, 21(10): 2594–2606. |

| [10] | 刘伟.铝电解槽多物理场数学建模及应用研究[D].长沙: 中南大学,2008. http://cdmd.cnki.com.cn/Article/CDMD-10533-2009208371.htm |

| [11] | 李茂, 周孑民, 王长宏. 300 kA 铝电解槽电, 磁, 流多物理场耦合仿真[J]. 过程工程学报, 2007, 7(2): 354–359. |

| [12] | 陈宇昕.10k底部阴极稀土电解槽电-磁-流多物理场耦合仿真[D].包头: 内蒙古科技大学,2013. http://cdmd.cnki.com.cn/Article/CDMD-11973-1014021466.htm |

| [13] | 闫晓明.10KA新型稀土电解槽电场和流场的模拟研究[D].包头: 内蒙古科技大学,2010. http://cdmd.cnki.com.cn/Article/CDMD-10127-1011257551.htm |

| [14] | 王建伟.锌电解槽内电解液的水力学及数值模拟研究[D].昆明: 昆明理工大学,2011. http://cdmd.cnki.com.cn/Article/CDMD-10674-1012264784.htm |

| [15] | 周萍, 李昊岚, 魏文武, 等. 锌电解槽内气液两相流动的数值模拟[J]. 东北大学学报(自然科学版), 2015, 36(8): 1136–1140. |

| [16] | 李昊岚, 胡杰, 周萍, 等. 基于流场数值模拟的锌电解槽操作条件及结构参数优化[J]. 中国有色金属学报(英文版), 2014, 24(5): 1604–1609. |

| [17] | 冯碧涛. 我国精炼铜行业现状及发展趋势浅析[J]. 上海有色金属, 2015, 36(2): 82–84. |

| [18] | 吴小渊. 数字式测温系统在铜合金炉上的应用与设计[J]. 上海有色金属, 2015, 36(3): 116–119. |

| [19] |

Pohjoranta A, Mendelson A, Tenno R. A copper electrolysis cell model including effects of the ohmic potential loss in the cell[J].

Electrochimica Acta, 2010, 55(3): 1001–1012. DOI: 10.1016/j.electacta.2009.09.073. |

| [20] |

Pohjoranta A, Tenno R. A computational multi-reaction model of a Cu electrolysis cell[J].

Electrochimica Acta, 2009, 54(24): 5949–5958. DOI: 10.1016/j.electacta.2009.05.071. |

| [21] |

Hemmati H, Mohebbi A, Soltani A, et al. CFD modeling of the electrolyte flow in the copper electrorefining cell of Sarcheshmeh copper complex[J].

Hydrometallurgy, 2013, 139: 54–63. DOI: 10.1016/j.hydromet.2013.07.007. |

| [22] |

Laitinen, I S, Tanttu J T. Modelling and simulation of a copper electrolysis cell group[J].

Simulation Modelling Practice and Theory, 2008, 16(8): 900–909. DOI: 10.1016/j.simpat.2008.05.011. |

| [23] |

Knig J, Mühlenhoff S, Eckert K, et al. Velocity measurements inside the concentration boundary layer during copper-magneto-electrolysis using a novel laser doppler profile sensor[J].

Electrochimica Acta, 2011, 56(17): 6150–6156. DOI: 10.1016/j.electacta.2011.04.034. |

| [24] |

Kawai S, Miyazawa T. CFD modelling and simulation of industrial-scale copper electrorefining process[J].

Minerals Engineering, 2014, 63: 81–90. DOI: 10.1016/j.mineng.2014.01.007. |

| [25] |

Kawai S, Ogawa M, Ishibashi K, et al. Transient mass transfer rate of Cu2+ ion caused by copper electrodeposition with alternating electrolytic current[J].

Electrochimica Acta, 2010, 55(12): 3987–3994. DOI: 10.1016/j.electacta.2010.02.039. |

| [26] |

Ritter G, McHugh P, Wilson G, et al. Two-and three-dimensional numerical modeling of copper electroplating for advanced ULSI metallization[J].

Solid-State Electronics, 2000, 44(5): 797–807. DOI: 10.1016/S0038-1101(99)00276-2. |

2016, Vol. 7

2016, Vol. 7