| 中国铅锌冶金技术状况及发展趋势:铅冶金 |

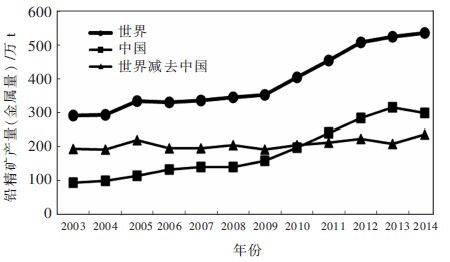

在2003年以前的10年里,世界铅精矿的年产量一直徘徊在300万t金属量左右,其中西方国家的精矿产量在200万t金属量左右。2003年开始,随着中国铅精矿产量的快速提升,世界铅精矿产量也有了较大的突破,但西方国家仍维持在200万t金属量左右。西方铅精矿产量增长不多的主因得益于再生铅的发展。图 1和图 2显示了近几年世界铅精矿(金属量)产量和金属铅产量的变化情况。

|

| (数据来源:英国BROOK HUNT咨询公司、有色金属协会、北京矿冶研究总院) 图 1 世界近几年铅精矿产量变化情况 Fig. 1 Worlds lead concentrate production in recent 10 years |

|

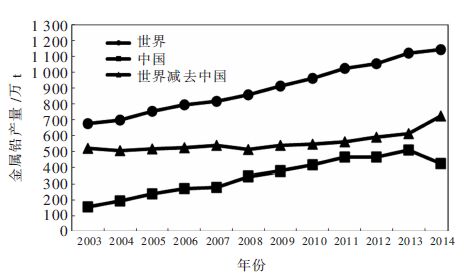

| (数据来源:英国BROOK HUNT咨询公司、有色金属协会、北京矿冶研究总院) 图 2 世界近几年金属铅产量变化情况 Fig. 2 Worlds lead production in recent 10 years |

自2003年起,我国精铅每年均以2位数的比率逐年增长,2005年突破200万t,2008年突破300万t,到2010年又突破了400万t,2013年,精铅产量510万t,占世界精铅总产量的45%以上。十多年来,世界铅精矿和铅生产量的增量主要来自中国,中国已经成为了名副其实的世界铅的加工国。

1.2 铅的消费铅的主要消费国有中国、美国、德国、日本、韩国和英国等,其最大消费领域为铅酸蓄电池,约占铅消费总量的80%。

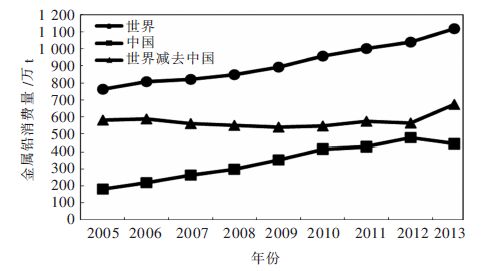

2006年我国铅消费量开始突破200万t,到2010年突破400万t,2012年的消费量478万t。图 3显示了近几年世界铅的消费变化情况。从中可以看出,世界铅消费量的增量也主要来自中国,这主要是由于中国汽车产业的快速发展和铅酸蓄电池的大量出口。

|

| (数据来源:英国BROOK HUNT咨询公司、有色金属协会、北京矿冶研究总院) 图 3 世界近几年金属铅的消费情况 Fig. 3 Worlds lead consumption in recent 10 years |

2 中国铅冶金技术现状

铅的火法冶炼方法可以简单概括为传统法和直接炼铅法。传统法即烧结-鼓风炉熔炼法;直接炼铅法即取消硫化铅精矿烧结,生精矿直接入炉熔炼的方法[3-4]。目前,国内新建铅冶炼厂均以直接炼铅法为主。

直接炼铅法分为熔池熔炼和闪速熔炼,熔池熔炼主要包括:德国研发的QSL法、澳大利亚研发的氧气顶吹浸没熔炼法、瑞典研发的卡尔多法和我国自行研发的水口山法;由前苏联开发的基夫赛特法和我国自行研发的铅富氧闪速熔炼法属闪速熔炼范畴。

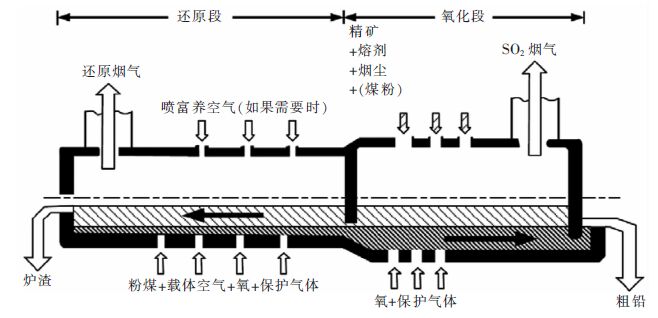

2.1 铅熔池熔炼 2.1.1 QSL法[5-7]QSL法是德国鲁奇公司于上世纪七十年代研究开发的直接炼铅工艺。QSL炉(图 4)为卧式圆筒型炉,可90℃转动,炉体向氧化段的放铅口方向倾斜0.5%。氧化段和还原段之间设有下部连通的隔墙,并在两个区域分别配制了浸没式氧气喷嘴和粉煤喷嘴。

|

| 图 4 QSL炉炉体结构图 Fig. 4 Diagram of QSL furnace body structure |

在氧化区,炉底喷入的氧气首先和液态铅进行高温氧化反应,生成PbO并放出大量氧化热来维持炉内热平衡,氧化铅再与由顶部加入的硫化铅发生高温交互反应,生成一次粗铅和SO2,实现自热熔炼。脱硫后的液态炉渣经隔墙下部开孔进入还原区,渣中的PbO被底部喷入的粉煤还原产出二次粗铅。二次粗铅和一次粗铅一起自氧化段放出;反应终渣由还原段放出。氧化区的主要反应如下:

| $\begin{array}{*{35}{l}} 2Pb+{{O}_{2}}=2PbO \\ 2PbO+PbS=3Pb+S{{O}_{2}} \\ \end{array}$ |

总反应:PbS+O2=Pb+SO2,1mol PbS消耗1mol的O2。

我国的西北冶炼厂曾于上世纪80年代引进了QSL技术,并于1992年建成了年产5万t粗铅规模的冶炼厂,此后进行了多次技改和试生产,合计运行不足12个月,2005年以后被废弃。韩国温山和德国斯托尔伯格冶炼厂经过不断完善改造,至今生产正常。因此,QSL法仍不失为一种成功的直接炼铅法。

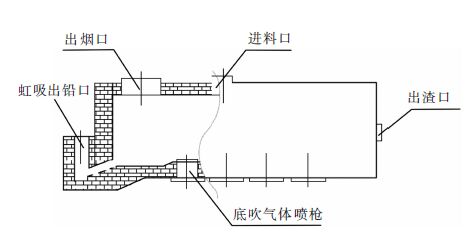

2.1.2 底吹熔炼-鼓风炉还原熔炼-烟化炉烟化法(SKS法)SKS法是我国上世纪90年代在借鉴QSL法的基础上开发出来的一种铅熔池冶炼方法,使用的反应器—底吹炉(图 5)类似于QSL炉的氧化段。生产过程分三个阶段进行[8]。

|

| 图 5 氧气底吹炉炉体结构图 Fig. 5 Diagram of Oxygen bottom blowing furnace body structure |

底吹炉氧化熔炼阶段:经配料制粒的混合料加入底吹炉,氧气从底部吹入熔池铅层,实现熔池内熔体的搅拌和铅的氧化放热,PbO再和炉料中的硫化铅发生交互反应,产出粗铅和高铅渣,并将贵金属富集于粗铅中。

鼓风炉还原熔炼阶段:高铅渣经铸渣机冷却铸块后转入鼓风炉还原熔炼,铅氧化物在碳质还原剂的作用下还原成粗铅,并产出还原渣。但由于高铅渣块的透气性差、熔点低、熔化快,因此需要进行二次配料,加入适当CaO来调整高铅渣的熔点,并通过降低下料速度等措施,达到控制渣含铅的目的。

烟化炉提锌阶段:鼓风炉热渣转运至烟化炉中,空气和粉煤混合吹入熔融的炉渣中燃烧供热,并控制炉内熔池还原性气氛,熔渣中的氧化锌、氧化铅在高温还原环境中还原成气态的金属锌、铅,在二次风作用下,在炉子上部空间被再度氧化成锌、铅的氧化物后,随炉气一起进入收尘系统回收。炉渣中的铜有少部分会以冰铜形态在烟化炉炉底沉积并回收。

为保证脱硫率,底吹熔炼过程通常采用高氧势操作,产出的一次渣中铅含量一般在40%~45%(渣率40%~50%);由于PbS的蒸汽压高(1100℃的蒸汽压为13329Pa),高温交互反应相对较慢,会有大量来不及氧化的PbS挥发(烟尘率~20%、烟尘含铅60%~65%);同时,为维持熔池温度的基本恒定和降低熔渣对炉墙耐火材料的冲刷腐蚀,底吹炉必须保持有足够的底铅层(一次粗铅产率>10%)。铅的上述三个走向已经决定了:SKS法不适用处理含铅小于45%的物料。生产实践也表明,当精矿含铅小于42%时,将不会有一次粗铅产出。

和传统炼铅工艺相比较,SKS法较好地解决了炼铅过程硫的利用和含铅粉尘的污染问题,设备自动化程度明显提高,工人操作环境和劳动强度显著下降。同时,氧化熔炼过程可以充分利用含硫物料的氧化热,并配备余热锅炉回收余热,生产能耗显著降低。

SKS法实现了我国炼铅工业质的飞跃,较为有效地解决了含铅烟尘和低浓度SO2的污染问题,已成为我国铅冶炼的主流工艺,其铅的年产能超过300万t。

但由于需要把约1100℃的液态高铅渣冷却成渣块,再送鼓风炉用焦炭还原熔炼,SKS法的生产过程存在一个热-冷-热的交替,热能利用不太合理。

2.1.3 三段炉炼铅法为解决液态高铅渣的显热利用,进一步降低渣含铅和降低成本,国内多家铅冶炼企业联合中国恩菲工程技术有限公司、长沙有色冶金设计研究院和中南大学等单位联合攻关,对SKS法进行了改造,其中豫光金铅和山东恒邦采用了液态高铅渣底吹还原工艺,金利金铅和河南万洋采用了液态高铅渣侧吹还原工艺,均获得成功。由于充分利用了液态高铅渣的显热,炼铅能耗及处理成本大幅降低,铅回收率明显提高,生产环境进一步改善,形成了具有我国自主知识产权的“三段炉”炼铅法[9],淘汰了鼓风炉。

豫光三段炉炼铅法:底吹炉氧化脱硫-底吹炉还原-烟化炉回收锌,2010年4月实现产业化应用。技术特点如下:

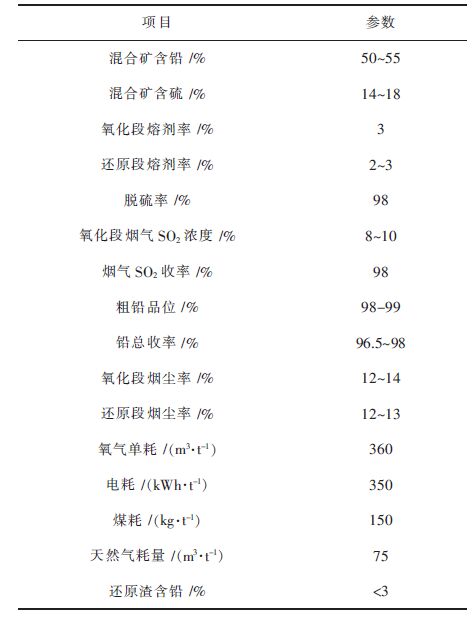

底吹还原炉的炉底喷入天然气和氧气,粒煤和石灰由炉顶加入,还原温度1050~1150℃,不使用焦炭;氧化和还原均采用间歇式作业,还原渣可以保持较长的停留时间。主要指标:渣含铅<2.5%,铅回收率>97%,相关主要工艺技术指标见表 1。和豫光不同,恒邦则采用炉底喷入粉煤和压缩空气的办法实现铅的还原,也取得了很好的效果。

| 表1 豫光三段炉炼铅法主要工艺技术指标 Table 1 The maintechnologyindexesof YUGUANG leadsmeltingprocess |

|

| 点击放大 |

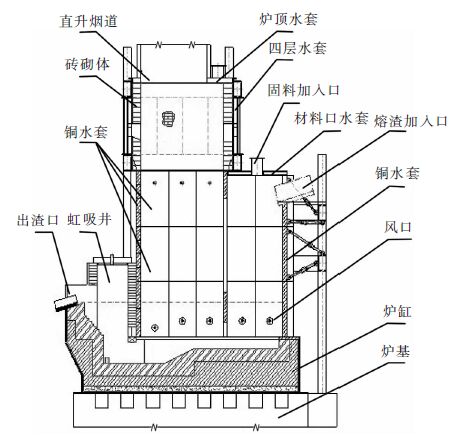

万洋三段炉炼铅法:底吹炉氧化脱硫-侧吹炉还原-烟化炉回收锌。2011年3月实现产业化应用。侧吹还原炉示意图见图 6。技术特点如下:

|

| 图 6 万洋侧吹还原炉炉体结构图 Fig. 6 Diagram of Wangyang side-blowing reduction furnace body structure |

还原炉侧吹富氧空气和二次热风,粒煤和石灰由炉顶加入,还原温度1050~1150℃,不使用焦炭;氧化和还原均采用间歇式作业,还原渣可以保持有较长的停留时间。主要指标:渣含铅<2.5%,铅回收率>97%。和万洋不同,金利则采用侧吹焦炉煤气和氧气的办法实现铅的还原,也取得了很好的技术指标。

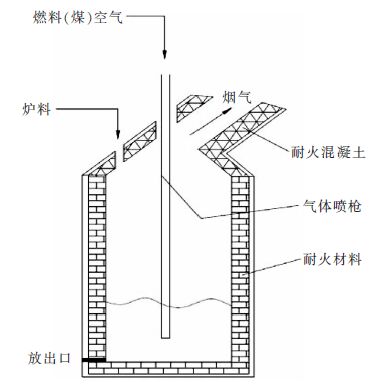

2.1.4 顶吹浸没熔炼法(艾萨法)氧气顶吹浸没熔炼法是上世纪70年代澳大利亚开发成功的铜冶炼技术,后移植于铅的冶炼[10]。艾萨炉炉体是一个圆桶形炉,在炉顶斜烟道的中间插有一支钢制喷枪(图 7)。喷枪枪头埋于熔体中,把燃料和空气直接喷射到熔渣层中进行物料的氧化脱硫,反应产出的气体造成熔体的剧烈搅动,产出的富铅渣经铸渣机浇注成渣块,再送入鼓风炉还原熔炼生产粗铅和炉渣。

|

| 图 7 顶吹浸没熔炼炉炉体结构图 Fig. 7 Diagram of Top-blown submerge smelting furnace body structure |

顶吹浸没熔炼法对入炉物料要求不高,不论是粒状物料还是粉状精矿、烟尘返料等,只要水分小于10%均可直接入炉。该法系强化熔炼,过程反应激烈。Fe/SiO2比和氧料比不适当会使渣中Fe3O4含量急剧升高,渣粘度迅速增加,严重时会导致送入熔池的气体和反应生成的气体不能及时释放,窒息到一定程度后会形成泡沫渣喷炉事故。

2.1.5 卡尔多炉炼铅法卡尔多炉炼铅法是瑞典波利顿公司开发一项铅冶炼技术[11-13]。1979年首次用来处理含铅烟尘,1992年伊朗曾姜铅锌总公司用卡尔多炉处理氧化铅精矿,年生产粗铅4万t。我国西部矿业公司引进的卡尔多炉于2006年在青海建成投产,设计能力6万t/a粗铅。

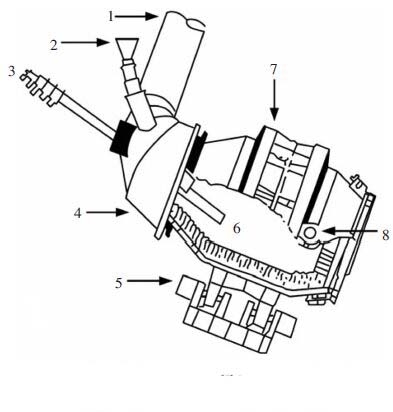

卡尔多炉虽然有多种炉型,但结构基本类似,炉体由圆桶形的下部炉缸和喇叭形的炉口两部分组成,内衬耐火材料。炉体在传动机构的驱动下,可作回转运动(图 8)。在烟气出口设有烟罩,烟气采用湿式除尘。加料喷枪和燃烧喷枪通过烟罩从炉口插入炉内。其加料、氧化、还原、放渣/放铅四个冶炼步骤是在一台炉内完成,周期性作业。

|

| 1.烟道;2.加料溜槽;3.水冷氧枪;4.活动烟罩; 5.传动托轮;6.熔体;7.托架;8.耳轴. 图 8 卡尔多炉炉体结构图 Fig. 8 Diagram of Kaldo furnace body structure |

铅精矿首先被干燥到水份<0.5%后,再经压缩空气送入喷枪。在喷枪内铅精矿与富氧空气混合,再喷入卡尔多炉进行自热熔炼,熔炼温度1000~1150℃。当熔炼过程持续到炉内充满了铅和渣时,停止加料,加入焦炭开始还原熔炼,同时喷入重油补热。还原熔炼结束后分别放出渣和粗铅。由于还原后的熔体没有足够的澄清分离时间,渣含铅通常在8%左右。

由于在还原熔炼阶段的烟气中几乎不含SO2,因此为维持制酸系统的正常运行,不得不把氧化阶段产生的SO2烟气抽出一部分预先转化为液体SO2,在还原阶段再重新解析补充到烟气中,过程能耗较高。

由于需要在一台炉内完成铅精矿的氧化和还原,炉内气氛及温度周期性地频繁变化,加之部分含SO2的烟气需要压缩、冷凝,卡尔多炉均不设余热回收利用装置,而采用喷水降温和湿式收尘的办法净化烟气;同时,入炉物料又需要额外的燃料干燥,因此,其能源利用极不合理,在炼铅行业没有推广应用前景。西部矿业公司的卡尔多炉炼铅厂试产半年后就停产至今。

2.2 铅的闪速熔炼 2.2.1 基夫赛特法基夫赛特法由原苏联研发成功,1986年在哈萨克斯坦建成了日处理400~500t炉料的乌斯季-卡缅诺戈斯克铅冶炼厂;1987年在意大利埃尼利索斯公司建成了日处理600t炉料的威斯麦港铅冶炼厂,年生产粗铅8万t(后扩展至12万t)。1996年12月,加拿大科明科公司在原QSL法的基础上,用基夫赛特法建成了规模为10万t/a的特雷尔铅冶炼厂[14-15]。

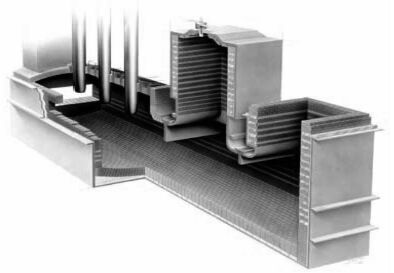

基夫赛特炉由四部分组成(图 9):矩形的竖炉、熔池、电热还原区和膜式水冷壁直升烟道。电炉还原区和反应塔之间设有一道伸进熔体渣相内200mm的外嵌耐火砖的铜水套隔墙,以维持还原区气氛。

|

| 图 9 基夫赛特炉炉体结构图 Fig. 9 Diagram of Kivcet furnace body structure |

经干燥、细磨后的粒度<1mm,含水<1%的炉料和粒径5~30mm的焦粒、工业氧一起经均布于竖炉炉顶的4台帕丘卡料枪喷入竖炉。在塔内高温(750~1450℃)高氧位(含氧90~95%)下,硫化物氧化放热,把焦粒也加热到表面着火温度,和熔融炉料一起落入熔池。由于焦炭密度较小、温度高,焦炭也不会被熔体浸润,因此会在竖炉下方的熔池表面形成一个150~200mm厚的炽热焦炭层。当含大量PbO的高温熔体通过炽热焦炭层时,超过80%的PbO被还原。含铅约15%的熔融渣再通过隔墙下方进入电炉还原区,在外加的还原焦和电热作用下,铅被二次还原。过程主要反应:

| $\begin{array}{*{35}{l}} 2PbS+3{{O}_{2}}=2PbO+2S{{O}_{2}} \\ 2PbO+C=2Pb+C{{O}_{2}} \\ 1mol\text{ }PbS需要消耗1.5mol的{{O}_{2}} \\ \end{array}$ |

和包括SKS法在内的熔池炼铅相比较,铅闪速熔炼消耗的氧气量多。但正是由于改变了铅的生成途径,铅的闪速熔炼对原料的适用范围很广泛(含铅20%~70%)。

其它伴生元素的走向:锌以ZnO形态进入熔炼渣中,约60%在电热区被还原挥发。实践表明当电热区渣含锌低于3%时,铁将被还原析出。

加拿大科明科公司特雷尔的基夫赛特炼铅厂自1997年投产以来,厂区内的大气含铅量已经从基夫赛特投产前的平均0.45mg/m3下降到了0.27mg/m3,冶炼厂工人血铅含量从1990年的平均值42g/dL下降到1999年的29g/dL。1990~1999年间,特雷尔冶炼厂铅排入大气的日平均值:1990~1995年平均为299kg,1996年为338kg,1997年为69kg,1998年为65kg,1999年为85kg。当地社区半岁到5岁儿童的血液含铅从1996年的11.5g/dL降低到了1999年的5.9g/dL。上述数据从一个侧面反映了基夫赛特法在环保方面的优越之处[16]。

我国的江西铜业铅锌金属有限公司和株洲冶炼厂于2012年先后建成了基夫赛特法的铅冶炼厂,年产能分别为12万t粗铅和10万t粗铅,在搭配处理锌冶炼渣方面已表现出了显著优势。但从国内建成的2个基夫赛特铅冶炼厂来分析,基夫赛特法也存在如下不足:

1)炉体结构复杂,包括贫化电炉在内的熔池均需用铜水套保护,不仅投资大(江西铜业铅锌金属有限公司的基夫赛特铅冶炼厂投资12亿元,株冶的基夫赛特铅冶炼厂投资9亿元),而且铜水套散热带走的热量也较多;

2)炉内的熔体由反应塔直接流向贫化电炉,直升烟道下部的熔池就成为无效工作区,由于该部分熔体几乎不流动,烟道下部很容易出现炉结;

3)电炉外排的渣含铅偏高。电热还原区的熔渣几乎呈静止状态,而加入还原区的焦炭或粒煤漂浮在渣面,还原效果较差。

基夫赛特法具有对原料适应性强、环境保护好的明显优势,但作为生产利润率很低的铅冶炼行业,如果不能大幅缩减建设投资,基夫赛特法不会有大的推广应用前景。

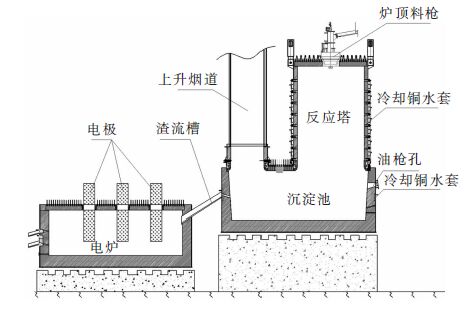

2.2.2 铅富氧闪速熔炼法铅富氧闪速熔炼的主体设备由闪速熔炼炉和还原贫化电炉构成(图 10),铅的熔炼和炉渣贫化还原分别在二台装置中联合完成。主体的闪速熔炼炉由三部分组成:带氧焰喷嘴的反应塔、设有热焦滤层的沉淀池、带膜氏壁的上升烟道。反应塔为圆形,采用1层铜水套+7层铬镁砖耐火材料的“大三明治”结构,耐火材料外部设有钢水套。塔顶和沉淀池均设有备用氧油枪,供停料保温用。塔顶中央设有一个自主研发的中央扩散型精矿喷枪[17-19]。

|

| 图 10 铅富氧闪速熔炼法设备配置图 Fig. 10 Equipment layout of Lead oxygen-enriched flash melting technology |

粒径小于1mm、含水小于1%的炉料从喷枪咽喉口处给出,工业纯氧在咽喉口成高速射流状,将含铅物料引入并经喇叭口分散成雾状送入反应塔。含水小于5%、粒径5~25mm的兰碳从塔顶单独加入。氧化脱硫后的大于1350℃的融熔物料在经过漂浮在熔池面的炽热焦滤层时,超过85%的PbO与焦滤层产生的CO及C反应被还原成金属Pb,铅-渣分离后从沉淀池底部虹吸放出,含铅小于10%的熔融渣再经流槽自流至贫化电炉深度还原。为降低熔炼烟尘率,在熔池顶部设置了一排渐压式铜水套压舍下压烟气,并同时实现对熔池顶部耐火砖的挂渣保护。

还原贫化电炉控制约1250℃的还原温度,还原剂为5~30mm的粒煤,由电炉进料口加入。为保证炉渣中铅、锌的还原效果,喷吹适量压缩空气搅动熔体,保证渣含铅小于2%,锌小于2%。挥发进入电炉烟气的锌、铅蒸气经二次吸风燃烧、冷却降温后,进入布袋收尘系统。电炉还原过程中形成的冰铜从冰铜口单独放出。

铅富氧闪速熔炼法在保留基夫赛特优点的基础上,具有如下特点:

1)炉体结构比基夫赛特炉简单,操作简便,运行稳定,是目前唯一取消了烟化炉的铅冶炼技术;

2)伴生有价金属回收率更高。铅精矿中所含的大部分铜以冰铜形式在贫化电炉中产出并回收;90%以上锌在还原贫化炉中回收;

3)“大三明治”结构的反应塔使铜水套的使用量大幅降低,加之贫化电炉炉温也较基夫赛特电炉贫化区的温度低,炉墙无需使用铜水套,取消了氧化炉,设备全部国产化,铅富氧闪速熔炼法的投资远低于基夫赛特法。

3 现代炼铅工艺比较及发展趋势熔池熔炼的关键不足:不能处理含铅小于45%的物料,主要受限于PbS和PbO的高挥发性和较长的停留时间。熔池炼铅法较闪速炼铅法的优越之处:

1)对原料含水要求不高,原料处理简单;

2)高铅渣的还原不使用焦炭,而使用价格低廉的煤;

3)不使用贫化电炉,电耗低;

4)粗铅产率高(闪速炼铅法中约有6%的铅进入次氧化锌中,外售时该部分铅不计价),对独立的铅厂,熔池炼铅更具优势。

目前,我国铅冶炼以氧气底吹(SKS法)为主导,年产能已超过300万t。在SKS法基础上开发的液态高铅渣直接还原技术,正作为鼓风炉还原的替代技术在各地推广。但由于没能从根本上改变铅的生成途径,以SKS法为代表的熔池炼铅法只能处理含铅大于45%铅精矿。国内高品位铅精矿供应紧张,对外依存度超过60%,并由此导致铅精矿和金属铅价格的几近倒挂,企业抗风险能力较差。但我国的电子铅玻璃、锌浸出渣等低品位含铅二次资源的社会积存量近年来则呈急剧增加的态势,潜在的环境污染问题亟待解决,因此,迫切需要开发适应于中低品位铅物料处理的清洁、高效、综合利用好、投资相对较低的新技术,来增强企业的盈利能力,并促使企业发挥应该承担的社会责任。

铅冶炼渣的处理,目前大都采用烟化炉挥发技术,吨氧化锌产品能耗约1500kgce,研究开发低能耗铅冶炼渣的处理新技术,是铅冶金工业的重要技术发展方向。

致谢: 本论文得到了豫光金铅李卫峰教授的大力支持,在此表示衷心感谢。| [1] | U.S. Geological Survey. . Mineral Commodity Summaries 2013[M]. Washington: United States Government Printing Office , 2013. |

| [2] | 中华人民共和国国土资源部. 2012中国矿产资源报告[M]. 北京: 地质出版社 , 2012. |

| [3] | 《铅锌冶金学》编委会. 铅锌冶金学[M]. 北京: 科学出版社 , 2003. |

| [4] | 任九鸿. 有色金属熔池熔炼[M]. 北京: 冶金工业出版社 , 2001. |

| [5] |

L.Deininger, K.C.Choi, A.Siegmunc, 张 乐如. 德国和韩国QSL炼铅厂的生产经验[J].

工程设计与研究, 1996, 1: 11–24. |

| [6] | 肖安雄. 韩国锌公司的QSL炼铅厂[J]. 有色设备, 1994(6): 10–18. |

| [7] | 李炬, 李东波. 西北铅锌冶炼厂QSL法炼铅工艺的技术改造[J]. 有色冶炼, 1997(3): 1–8. |

| [8] | 康南京,刘振国,蒋继穆,等. 一种采用氧气底吹熔炼-鼓风炉还原的炼铅法及其装置:中国,200310113789.3[P]. 2003-11-25 |

| [9] | 李小兵, 李元香, 蔺公敏, 等. 万洋“三连炉”直接炼铅法的生产实践[J]. 中国有色冶金, 2011, 12(6): 13–16. |

| [10] | 史学谦编译. 艾萨熔炼法-一座生产能力25万t/a铜熔炼炉[J]. 有色冶炼, 2001(4): 1–6. |

| [11] | 许冬云. 卡尔多炉生产实践[J]. 有色金属(冶炼部分), 2006, 6: 11–12. |

| [12] | 舒见义, 何醒民. 卡尔多炉炼铅工艺在国外的生产应用[J]. 湖南有色金属, 2002, 18(1): 11–13. |

| [13] | 刘金庭. 卡尔多炉炼铅主体设备转化设计[J]. 工程设计与研究, 2006, 121: 34–37. |

| [14] | 游力挥. 科明科公司特雷尔冶炼厂新的铅冶炼系统[J]. 中国有色冶金, 2004(3): 40–46. |

| [15] | 张乐如. Kivcet法与QSL法炼铅生产的比较[J]. 工程设计与研究, 1996(1): 25–31. |

| [16] |

Steven R, Hilts. Effect of smelter emission reductions on children's blood lead levels[J].

Science of The Total Environment, 2003, 303(1-2): 51–58. DOI: 10.1016/S0048-9697(02)00357-1. |

| [17] | 王成彦, 郜伟, 尹飞, 等. 铅富氧闪速熔炼新技术[J]. 有色金属(冶炼部分), 2012(04): 6–10. |

| [18] | 王成彦, 郜伟, 尹飞, 等. 铅富氧闪速熔炼的整体运行效果及评价[J]. 有色金属(冶炼部分), 2012(04): 49–53. |

| [19] | 王成彦, 郜伟, 尹飞, 等. 铅冶炼技术现状及我国第一台铅闪速熔炼炉试产情况[J]. 有色金属(冶炼部分), 2010(01): 9–13. |

2016, Vol. 7

2016, Vol. 7