| 气升式反应器内流动与传质研究进展 |

b. 江西理工大学建筑与测绘工程学院,江西 赣州 341000

b. School of Architectural and Surveying & Mapping Engineering, Jiangxi University of Science and Technology, Ganzhou 341000, China

气升式反应器是一类在鼓泡塔基础上发展起来的多相流反应器,因其结构简单,能耗低、混合性能好、相间传质和传热效率高等特点已广泛应用于生物工程、能源化工和环境保护等诸多领域.但是关于反应器流动和传质规律与反应器几何尺寸、操作条件和各相理化性质间关系的研究还不成熟,现有研究结果不统一,导致了目前ALR反应器的设计和放大较多的依赖于经验.

文中主要对影响气升式反应器流动与传质的结构参数、操作条件,传质过程中动力学模型和气升式反应器的应用进行归纳研究,并提出了今后的研究重点是结合CFD模拟技术、实验流动测量技术开发高效新型气升式反应器.

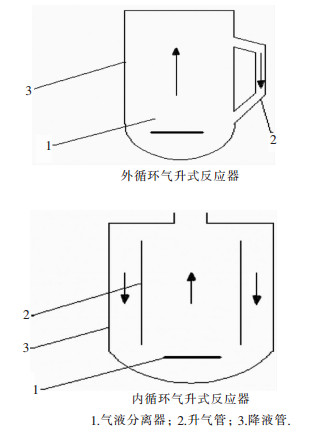

1 气升式反应器结构参数气升式反应器的结构参数包括:反应器高径比,上升区与下降区的直径比,导流筒结构以及各种内构件.这些结构特征对反应器内多相流流体力学、传质特性都有很大的影响.气升式反应器基本结构如图 1所示,2种反应器主要是根据不同的流体循环路径来区分的,外循环气升式反应器可看成是由2个气液鼓泡床以及两者顶部与底部连接部分组成,内循环气升式反应器被认为是气液鼓泡床内引入了一个升流管或一个挡板使流体在不同的区域内循环.

|

| 图 1 气升式反应器结构 Fig. 1 Air lift reactor structure |

1.1 基本结构

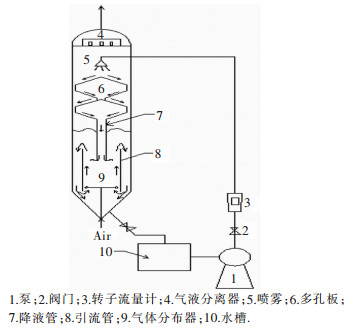

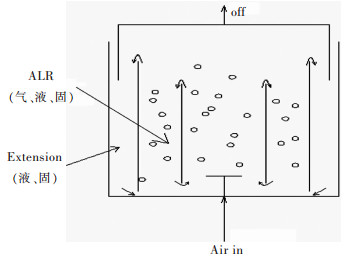

为了满足工业发展的需要,近年来出现了许多改进型的多相混合反应器,混合反应器相比传统反应器具有显著优势,例如:气含率高、传热性能好,能量损耗少等. Liu Mengxi等[1]对三相流气升式反应器做了改进,为满足工业过程需要,在悬浮液分批操作模式基础上,发展新型持续气液悬浮液操作模式.装置结构如图 2所示,该反应器被分成6个流动区域:气体分布器,降液管区域,引流管区域,气-悬浮液分离区域,底部区域和环形区域. H. L. Tung等[2]设计了一个含有双导流筒的气升式反应器,该新型气升式反应器相对于普通气升式反应器来说混合时间降低,原因是导流筒能将气泡破碎成更小的气泡,且能提高气含率和体积传质系数,使得在低表观气速下获得比鼓泡塔气升式反应器更高的kLa值. Sajc L等[3]在原气升式反应器的基础上将硝化脱氮因素考虑在内,扩展了一个完全是液体和固体的厌氧流动区域,其受顶部空间压力控制,该设计能够控制厌氧好氧时间,提高污水硝化反硝化过程,装置图如图 3所示.

|

| 图 2 改进型气升式反应器实验装置 Fig. 2 Improved air lift reactor experimental apparatus |

|

| 图 3 新型气升式反应器实验装置 Fig. 3 New type of gas lift reactor experimental apparatus |

1.2 导流筒结构

气升式反应器中导流筒的作用是提高气液传质率,减少平均气液速率和气含率[4].莫海涛等[5]研究了三段内导流筒气升式反应器的气液传质效率,上升段部分气泡自导流筒溢出与下降段气液流体发生返混,强化了气液传质. Kaustubha Mohanty等[6]将下降管设计成多级外循环气升式反应器,该反应器的气含率比单级反应器高45 %左右,具有很好的传质效果. Shaoguo Li等[7]在传统的单级内环流反应器的基础上,在导流筒不同部位开孔,将导流筒分成了3级,研究其内环流气升式反应器的流体动力学特性,研究表明:随表观气速的增加,每一级中气泡尺寸、气含率以及气泡速率都会增加.李飞等[8]也认为该反应器具有良好的流体力学特性,可形成多级环流的流动状态,使得局部气含率得到明显改善.Chaohai Wei等[9]分别研究了内循环气升式反应器中缩放型导流筒与传统型导流筒内体积氧传质系数,结果表明:缩放型导流筒中传质性能是要优于传统型导流筒的,并且传质系数提高了10 %以上;体积氧传质系数随着表观气速的增加而增大.

恰当的直径比可以提高气含率和传质效率,据有关实验论证,上升区与下降区直径最优比率(Dr/Dd)是在1.0~3.0之间. S. Moradi等[10]利用CFD模拟研究了不同导流筒直径的气升式反应器中流体力学特性,研究表明:减少下降区直径,会降低下降区液体速度,而增加上升区液体速度.沈荣春等[11]研究表明:增大导流筒直径会使液相循环量增大,液相混合效果增强;提升导流筒在反应器内的位置,液相表观速度和液相循环量均是先增大后趋于稳定,而气含率的变化不大. Porntip Wongsuchoto等[12]考察了气升式反应器内下降段与上升段的直径比对流动特性的影响,研究表明随着Dd/Dr的增大,上升流的液体速度增加,而下降流的液体速度减小,当Dd/Dr超过某一临界值后其影响变小. S. Moradi等[10]研究表明:减小上升区直径会增加上升区液速,降低下降区液速.在其他条件相同的情况下,大高径比(H/D=4.6)的内循环气升式反应器会使轴向平均液体速度和平均气含率降低[4].

1.3 喷嘴、气体分布器喷嘴或气体分布器是气升式反应器的供气装置,其类型、位置等都会影响气升式反应器的性能. Lijia Luo等[13]研究了二喷嘴、旋切四喷嘴对气液传质的影响,实验证明:在出口气速相同的情况下,喷嘴径口小,喷口数量多能增大整体气含率和循环液速,增大体积氧传质系数. Wongsuchoto等[12]发现喷口数量越多,气泡聚并的机率越大,从而气泡的平均尺寸增大,而喷口数量较少时生成的气泡的尺寸分布范围很大. Lijia Luo等[14]认为,喷口的数量并不是越多越好,喷口过多会减弱气液两相之间的冲击效应,气泡破碎效果变差,导致喷口附近初始气泡尺寸较大,从而降低气含率;另外,相邻喷口之间的距离太近,使得气泡聚并的几率增大,平均气泡尺寸增大,气含率降低.

气体分布器的类型显著地影响着气液传质,气体分布器的设计对局部气含率有显著影响[15].Ivana M等[16]研究了3种气体分布器类型:单孔喷嘴、多孔板、烧结板对气液传质的影响,得出在均相流中和非相流中,烧结板气体分布器的体积氧传质效率最高,气液传质效率最好,Predrag S. Kojic'[17]也得出了一致的结论.在正常操作范围内,烧结金属管分布器的整体性能明显优于单孔喷嘴,孔径为20~25 μm的烧结金属管的整体性能最好[5].

1.4 内部构件为了强化气升式反应器的传质性能,许多研究者在基本结构的基础上安装各种内构件.气液分离器位于反应器顶部,它的作用是使气相和液相分离,使气相不进入下降段循环.因此,分离器的几何设计很大程度上影响气含率和液体流动的总推动力,它通过影响液速来改变气含率和下降区的气泡尺寸分布. Jaroslav Klein等[18]研究了气液分离器在内循环气升式反应器中流体动力学特性,研究表明:在低表观气速下,气液分离器对下降区气含率、液体速度和紊流强度几乎没有影响,在高表观气速下,对下降区内水力学参数有决定性的影响;另外,在整个气体流动范围内,气液分离器结构对上升区气含率只有轻微的影响. Tao Zhang等[19]在传统ALR反应器的基础上增加漏斗型内构件,研究表明:在表观气速为1 m/s时,气含率最多提高了15 %,紊流动能最多减少7.8 %.沈荣春等[11]利用CFD仿真研究导流筒结构的影响,结果表明:在导流筒上端增加喇叭口能有效提高反应器的气液分离能力,喇叭口直径越大,气液分离效果越明显. Miodrag N. Teki'[20]设计了一种自动搅拌的气升反应器,它是在整个导流筒中心位置处安装10个叶轮,叶轮在气流和液体循环作用下旋转,使得气泡破碎并减少气泡的平均尺寸和气泡聚并作用.因此存在叶轮使流体动力学发生很大的改变,研究表明:该反应器中上升区的气含率和混合时间增大了,下降区整体气含率和液速降低了.

Gouveia等[21]报道称反应器底部间隙和顶部间隙对气含率、循环液速和体积氧传质系数都有影响,减少底部间隙能增大上升段和下降段的气含率.

再分布板的高度对环流反应器内循环液速和整体气含率的影响不大,但随着再分布板高度增加,反应区的整体气含率呈先上升后下降的趋势,再分布板设置于导流管中部区域高度为1 m(导流管高度1.25 m)时,固体颗粒径向分布较为均匀[22].

2 反应器操作条件 2.1 表观气速表观气速对气含率、循环液速、体积氧传质系数、混合时间等都有影响.大量研究表明,在其它条件一定的情况下,气含率、循环液速和体积传质系数随表观气速的增大而增大,但当表观气速超过某一临界气速后,对流动和传质特性的影响变小[23-25];Liu Mengxi等[1]认为增大表观气速,会增大气泡尺寸和气泡上升速率,而Wongsuchoto等[12]发现增大表观气速会使气泡数量增多,同时减小气泡的尺寸,Zhang等[24]研究结果表明气泡上升速度和液相速度都随着表观气速的增加而增大,但在高表观气速下,液相速度对表观气速的变化几乎没有影响.

2.2 液相性质影响气升式反应器性能的液相性质主要有黏度和表面张力等. Qian Wu等[26]对外循环气升式反应器中气含率进行研究,得到了气含率与液体黏度u1和表面张力的经验关联式:

| ${a_g} = 0.018{U_G}^{0.682}{u_1}^{ - 0.083}$ | (1) |

式(1)中:UG为表观气速,其中负指数的值表明液体粘度对平均气含率是不利的.

与水相比,加入醇类等表面活性剂可以阻止气泡聚并,减小表面张力[27],增加气液传质效率. Zhonghuo Deng等[28]在5 m高的内循环气升式反应器中加入正丁醇水溶液,研究其传质行为,实验表明:气含率随着正丁醇浓度的增加而增大,浓度值超过标准浓度(质量分数)0.5 %时,kLa随浓度增加而减小,低于(质量分数)0.5 %时,则相反.在水中加入酒精溶液可以提高气含率和体积传质系数,但是会显著降低循环液速,导致循环时间变长,混合变差. Carla Freitas等[29]在三相流气升式反应器中添加乙醇溶液,上升区和下降区中气含率都增加,添加脂肪醇溶液(从甲醇变化到正辛醇)能增加体积传质系数,从正己醇溶液变化到正辛醇溶液则降低体积传质系数.微乳剂的密度、黏度和表面张力都比水小,因此液体循环速度的增加会降低气含率和体积传质系数. Mostafa Keshavarz Moraveji等[30]研究表明:以石油为原料的微乳液在水中比率越大,则气含率越高,液体循环速度和氧传质系数越低.

液位高度对流体力学特性也有重要影响,K. H. Choi[31]研究表明随液相高度的增加,上升区和下降区的气含率、循环时间、混合时间都会降低,然而会增加循环液速.较大的液相高度引起传质效率的显著提高.这是因为,反应器底部具有更大的压力,且更接近气体入口而具有更高的氧分压,两者都会导致越接近反应器底部氧的饱和溶解度越高,提高了传质推动力,从而具有更大气液传质速率.

2.3 固相性质固相性质包括固含率、固体密度等对气升式反应器内流体动力学和传质性能也有重要的影响.

增大固含率或者增大固体颗粒直径将增大气液体积传质系数,但增大效果不明显(Malin Liu[32]). Couvert等[33]报道在矩形三相流气升式反应器中固体含量对kLa的影响较小. B. Gourich等[34]认为在表观气速超过0.02 m/s时,加入固体颗粒(聚苯乙烯),会使液体速度和体积传质系数降低;固含率浓度在10 %(V固/V总):固体体积与总体积的比值以上时,下降区的气含率明显的被改变,而上升区的气含率则没有变化;固体浓度在5 %的时候,传质效率就降低了24 %. Carla Freitas等[29]表明,随着固含率的增加,尤其是在高表观气速下,体积传质系数减小,原因是气泡聚并作用的增强. Shulan Sun[35]认为,随固体浓度的增加,平均气含率降低,原因是气泡破碎率降低,气泡聚并率增加;当固含率在20 %~30 %(V固/V总):固体体积与总体积的比值之间时,体积传质系数减少了40 %~70 %.固体密度也影响着体积传质系数,当固体密度从1 023 kg/m3略增加到1 048 kg/m3时,体积传质系数减小的很快,这是固相密度影响固体颗粒在反应器中的分布的结果[29].

2.4 其他因素电解质不利于氧气在水中的溶解,因此会减少传质推动力. A.M. Al Taweel等[36]在气升式反应器中加入电解质,研究相间传质作用,研究表明,电解质会使液体传质系数(kLa)降低20 %~30 %,原因主要是电解质改变了界面性质. Chafaa Bentifraouine[37]报道了电解液对气含率的影响,发现各种电解液存在一个临界浓度.在电解液浓度低于临界浓度时,气含率随着电解液浓度的增大而增大,当电解液浓度超过临界浓度后,气含率基本不再升高,甚至还会下降. J.B. Snape[38]认为在低表观气速下,电解质水溶液对气含率影响不大,但在高表观气速下,气含率随电解质溶液浓度的增加而增大.此外,有研究表明磁场对气液传质是有影响的,也有很多关于磁场对气含率和液体循环速度的研究[39](Al-Qodah and Al-Hassan等). Jordan Hristov[40]认为磁场的变化可能改变液体循环速度和上升区(没有机械设备)的气含率.

3 传质模型近几十年来,许多研究者致力于传质过程中动力学模型的研究来揭示反应器中的动力学传质过程.

为了预测气升式反应器内流体动力学行为,1997年Heijnen[41]提出了简单的流体力学模型,从宏观角度对气升式反应器流体动力学作出了完整的表述,该模型能够适用于二相流和三相流.其独创性在于它避免了处理4种不同变量(气体和液体在上升段和下降段的气含率)的需要,能根据整体气含率、表观气速和液体循环速度来描写气含率的不同,但是对用于内循环气升式反应器顶部部分的摩擦损失部分还存在缺陷.

Couvert等[42]呈现了一个简单的模型,用来预测不同规模下方形气升式反应器的液体速度和气含率,该模型主要将气体再循环因素考虑在内.模型预测值与上升段和下降段气含率的测量值很接近.

Camarasa等[43]基于动量守恒定理和漂移通量模型探索了一个无气体再循环的外循环气升式反应器模型来预测气含率,研究表明:气升式反应器中上升段平均速度,气含率,上升段局部气含率的轴向变化的模型计算与实验结果一致.

Tobajas等[44]针对一个三相流体系(空气、海水、海洋沉积物)的气升式反应器建立了一个简单的模型,用于生物处理海洋沉积物.该模型基于两相流动力学模型:Higbie的渗透理论和Kolmogorff的各向同性湍流理论,将各相界面能量耗散考虑在能量守恒方程中.模型计算表明反应器上升段气含率、液速和传质率与实验结果基本达到一致.

LiJia Luo等[45]基于材料守恒和压力平衡原则,对在不同分布器条件下的内循环气升式反应器建立流体动力学模型,该模型能很好地预测反应器上升段、下降段液速以及上升段上升流的横截面积.

Tongwang Zhang等[46]建立宏观层次的气升式反应器传质数学模型,将气液两相轴向扩散因素考虑在内,在数值解的基础上获取被简化后的模型的解析解,实验和计算结果都能证明该传质模型能很好的描述气升式反应器内传质过程.

Mousseau等[47]介绍了一个适用于方形气升式反应器内污水处理的模型,其中气升式反应器内悬浮固体的密度小于水的密度,该模型能够预测氨、溶解氧和生物量的变化,他们同时使用渗透模型和各向同性模型来表述气液传质.

R. Bannari等[48]提出的数学模型能用来提高反应器的设计和性能,用来分析和确定新气升式反应器的几何尺寸,该模拟结果显示该数学模型能在降低剪切力的同时提高传质效率30 %,并且该模型与动力学模型耦合,可以用于纤维素酶的生产. S. Sarkara等[49]为预测多级外循环气升式反应器内流体动力学建立了数学模型,该模型能够预测上升段气液两相泡状流下气含率、速度和压力分布并且获得的气含率范围是在44 %~52 %,与实验结果相吻合.

Qingshan Huang等[50]基于Favre平均双流体模型,对内循环气升式反应器泡状流下流体动力学与传质进行CFD模拟,从而建立了稳定的双流体模型,该模型阐述了在很大范围表观气速下的传质,该数值计算为内循环气升式反应器设计和放大提供了依据.

Abtin Ebadi等[51]在非稳流状态下使用CFD技术,用复杂的数学模型对气升式反应器内气泡聚并和破碎进行了精确的模拟,该模拟结果显示存在导流筒会显著提高气液传质率,降低平均气速和气含率,模拟值与实验值基本吻合.

Tingting Xu等[52]针对气液两相流内循环气升式反应器,使用新曳力模型,该模型基于双气泡尺寸模型(DBS)和扩展的能量最小多尺度模型(EMMS),并使用CFD进行模拟计算.与传统的S-N关联式相比,该模型能大幅度提升上升段与下降段的气含率,由于传统曳力模型中S-N关联式没有考虑下降段的气体,因此该新模型成功模拟了两相流的气含率和循环状况.

L.Chriastel等[53]提出一个针对气液两相流气升式反应器内液体循环有效的模型,该模型基于能量守恒定律和漂移通量理论,适用于气升式内循环反应器的设计、放大以及特性,并且提供了一个直接的预测流体动力学行为的方法,该模型能很好的预测实验值.针对气升式反应器放大的问题,Christo Boyadjiev[54]提出的模型能很好的适用并且提出了基于实验数据的模型参数层级分析法,I. SIKULA[55]也提出了酶促反应模型,并将其应用于40 L和200 L的气升式反应器,与实验结果相比非常吻合.

4 气升式反应器的研究应用ALR具有多种优势,适用于某些对剪切作用比较敏感的微生物发酵和动、植物细胞培养过程以及废水生物处理等过程.

4.1 细胞培养谭文送等[56]设计开发了10 L规模的气升式生物反应器应用于培养杂交瘤细胞,结果表明该反应器非常适合细胞生长与代谢,而且也彻底消除细胞破损问题.气升式反应器能够给细胞提供充足的氧气和温和的生长环境,赵亮等[57]通过改变反应器结构和表观气速来研究昆虫细胞在气升式反应器中的活细胞浓度和细胞存活率.实验研究表明:改变反应器的(Sr/Sd)和表观气速,活细胞的浓度提高58 %,细胞存活率提高96.7 %.鲁明波等[58]在8 L的内循环气升式反应器中培养红豆杉细胞30 d,与机械搅拌式反应器相比,用时短且紫杉醇的积累也较高,说明气升式反应器适合红豆杉细胞的生长和产物合成.梁世中等[59]设计一个10 L的气升式环流反应器,将其应用于紫草细胞的培养,试验中,紫草细胞量增长到原细胞接入量的12.8倍,每升培养液能产生0.6 g的紫草色素,并且证明该反应器是能够大规模培养植物细胞的.陈士云等[60]设计了不同规模(7 L、9 L、25 L)的内循环气升式反应器,用于甘草细胞的培养,实验证明:在通气率0.2~0.25通气比条件下,9 L的气升式反应器中甘草细胞生长最好,生长率达0.9 g/L.d.

4.2 在发酵方面的应用王成等[61]对30 L的气升式反应器发酵过程的通气量进行调控,研究其对M.alpina菌体生长和ARA合成的影响,提出了两阶段通气量调控策略,最终相比对照,ARA产量提高了40.1 %;万红贵等[62]对1.5 L的内循环气升式反应器和15 L的外循环气升式反应器的内外套直径比、气体分布器孔径等结构参数以及操作条件(通气量)进行研究,选出优化结构的气升式反应器用于L-苯丙氨酸产酶发酵.试验发现:气升式反应器与传统的机械搅拌式反应器相比,培养周期显著缩短,转氨酶酶活分别提高了20 %和10 %.郑裕国等[63]以稻谷壳水解液为原料,在高径比为2.9,上升管与下降管直径比为6.6的外循环气升式生物反应器中发酵生产单细胞蛋白,实验证明该气升式反应器发酵率高于机械搅拌生物反应器,并且气升式生物反应器内加装筛板可提高发酵得率.黄建新等[64]为了提高Z5-G菌株发酵生产PHB产量,通过与机械搅拌反应器相比,证明了外环流气升式反应器发酵时间短,能耗低,对工业化发酵PHB有重大实用意义.

4.3 在废水处理方面的应用H. Essadki等[65]在20 L外循环气升式反应器中采用了电浮选法对纺织染料废水进行脱色,实验结果显示:反应器中气液分离区域中的停滞时间是获得良好混合的关键;气升式外循环反应器可以很好的实现整个液体循环,达到去除了80 %的COD和颜色的效率. Zhang Yongming等[66]在一个ALR反应器中置入蜂窝状陶瓷作为微生物固定化载体,利用从活性污泥中分离的菌株Burkholderia pickttii成功的降解了喹啉,95 %以上的喹啉可以在4 h以内完成降解. Mohanty等[67]在普通外循环ALR基础上改进而成的多段ALR内实现了苯酚废水的活性炭吸附处理,气泡联系的破裂和爆炸产生的局部湍动和循环有利于衡量污染物向固体吸附剂表明的转移;影响反应器效率的因素主要包括表观气速,液体循环速度,接触时间和碳负荷率等. Campos等[68]在一个小规模气升式反应器中处理油田废水,该反应器中使用的是悬浮聚苯乙烯颗粒,水利停留时间12~48 h,在一个持续过程中都很好地降解了TOC和COD量.余世锋等[69]在气升式环流反应器中处理化纤废水,结果表明,在通气量为0.325 m3/h,水力停留时间7 h,pH值为8.5~9时,COD去除率可到93 %以上,在反应器连续运行30 d后,水质达到了化纤类废水国家排放标准. Saravanan等[70]利用ALR剪切柔和的特点成功培养了以Pseudomonas sp.为主要菌株的混合菌种污泥,有效地完成了苯酚/间甲酚单或双底物体系的废水,在600 mg/L浓度范围内降解速率随底物浓度增加而增加且无任何延滞现象发生. Kaustubha等[71]在添加活性炭的新型多级外循环气升式反应器中去除含有苯酚的废水,实验结果证明:与简单的分批吸附系统相比,添加活性炭的反应器去除时间明显减短,苯酚以及COD的去除率达95 %,作者还提出了有效预测去除苯酚效率百分比的关联式.JianPing Wen等[72]在12 L三相流气升式生物反应器中对催化剂废水进行处理,原废水中NH4-N含量高达2 427 mg/L,溶液电导率接近22 000 μs/cm,在最优实验条件:温度30~35 ℃,pH为7.0~7.5,表观气速10 mm/s下COD和NH4-N平均去除率达85 %和99 %.

5 总结及展望 5.1 总结由于气升式反应器的几何结构、操作条件等很大程度上影响气升式反应器的性能,目前,国内外许多学者就气升式反应器内流动与传质提出了一些经验半经验关联式,见表 1.从目前的发展动态来看,ALR反应器将会在实际工程中取得更为广泛的应用,尤其在生物发酵和废水生物处理领域.因此,以提高ALR反应器性能为目标的结构优化和内构件强化研究,以及以满足特定目标功能ALR的研究和开发将成为今后的研究重点.

| 表1 文献中流体动力学、混合与传质经验或半经验关联式总结 Table 1 Fluid dynamics, mixing and mass transfer in the literature summary experience or semi-empirical |

|

| 点击放大 |

5.2 展望

1)近年来CFD模拟技术因其可控性好、系统稳定等优势,已应用于模拟气升式反应器内流动与传质特性[33].因此要使气升式反应器发挥更好的性能,可以充分利用CFD方法在反应器设计及优化方面优势,将实验流动测量和CFD数值模拟方法相结合.

2)结合其它领域研究成果,开发高效新型的气升式反应器,例如:超声气升式反应器是将气升式反应器与超声技术相耦合,成为一种新型的声化学反应器[32];探索各操作条件对气升式反应器性能的影响规律,优化各操作条件,做到既提高反应器效率又注重节能.

3)目前的应用还处于起步阶段,研究成果大都处于实验室阶段,但是实际应用的案例还比较少,主要因为对反应器流动与传质性质的基础研究还不够系统,不能对反应器放大设计形成有效指导,因此以满足ALR放大设计为目标的流体力学和传质过程的系统研究仍然是今后的研究重点.

| [1] |

LIU M, LU C, SHI M, et al. Hydrodynamics and mass transfer in a modified three-phase airlift loop reactor[J].

Petroleum Science, 2007,4 (3):91–96. DOI: 10.1007/s12182-007-0015-8. |

| [2] |

TUNG H L, ChIOU S Y, TU C C, et al. An airlift reactor with double net draft tubes and its application in fermentation[J].

Bioprocess Engineering, 1997,17 (1):1–5. DOI: 10.1007/s004490050344. |

| [3] |

SAJC L, VUNJAK-NOVAKOVIC G. Extractive bioconversion in a four-phase external-loop airlift bioreactor[J].

Aiche Journal, 2000,46 (7):1368–1375. DOI: 10.1002/(ISSN)1547-5905. |

| [4] |

AMOOGHIN A E, JAFARI S, SANAEEPUR H, et al. Computational fluid dynamics simulation of bubble coalescence and breakup in an internal airlift reactor: analysis of effects of a draft tube on hydrodynamics and mass transfer[J].

Applied Mathematical Modelling, 2014,39 (5-6):1616–1642. |

| [5] | 莫海涛, 杨连福, 夏麟培, 等.多段内导流筒气升式反应器中气体分布器对气含率和气液传质特性的影响[J]. 过程工程学报,1997 (1):57–62. |

| [6] |

MOHANTY K, DAS D, BISWAS M N. Hydrodynamics of a novel multi-stage external loop airlift reactor[J].

Chemical Engineering Science, 2006,61 (14):4617–4624. DOI: 10.1016/j.ces.2006.02.017. |

| [7] |

LI S, QI T. Hydrodynamics and flow regimes of a multi-stage internal airlift loop reactor[J].

Materials Focus, 2014,3 (3):32–36. |

| [8] | 李飞.新型多级环流反应器流体力学研究[D].北京:清华大学, 2004. |

| [9] |

WEI C, XEI B, XIAO H, et al. Volumetric mass transfer coefficient of oxygen in an internal loop reactor with a convergent-divergent draft tube[J].

Chemical Engineering & Technology, 2000,23 (7):597–603. |

| [10] |

MORADIS S, RAJABI Z, MOHAMMADI M, et al. 3 Dimensional hydrodynamic analysis of concentric draft tube airlift reactors with different tube diameters[J].

Mathematical & Computer Modelling An International Journal, 2013,57 (5/6):1184–1189. |

| [11] | 沈荣春, 束忠明, 黄发瑞, 等.导流筒结构对气升式环流反应器内气液两相流动的影响[J]. 石油化工,2005,34 (10):959–964. |

| [12] |

WONGSUCHOTO P, ChARINPANITKUL T, PAVASANT P. Bubble size distribution and gas-liquid mass transfer in airlift contactors[J].

Chemical Engineering Journal, 2003,92 (1/2/3):81–90. |

| [13] |

LUO L, YUAN J, XIE P, et al. Hydrodynamics and mass transfer characteristics in an internal loop airlift reactor with sieve plates[J].

Chemical Engineering Research & Design, 2013,91 (12):2377–2388. |

| [14] |

LUO L, LIU F, XU Y, et al. Hydrodynamics and mass transfer characteristics in an internal loop airlift reactor with different spargers[J].

Chemical Engineering Journal, 2011,175 (1):494–504. |

| [15] |

CAO C, ZHAO Y, DONG S, et al. Dimensional similitude for scale-up of hydrodynamics in a gas-liquid-(solid) EL-ALR[J].

Chemical Engineering Science, 2009,64 (23):4992–5001. DOI: 10.1016/j.ces.2009.08.006. |

| [16] |

IJAKI IVANA M, TOKIi MILENKO S., KOJI PREDRAG S., et al. Sparger Type influence on the hydrodynamics of the draft tube airlift reactor with diluted alcohol solutions[J].

Industrial & Engineering Chemistry Research, 2011,50 (6):3580–3591. |

| [17] |

KOJIC PREDRAG S., TOKI MILENKO S.. Influence of the sparger type and added alcohol on the gas holdup of an external-loop airlift reactor[J].

Chemical Engineering & Technology, 2015,38 (4):701–708. |

| [18] |

Klein J, TEFAN GODO. Effect of a gas-liquid separator on the hydrodynamics and circulation flow regimes in internal-loop airlift reactors[J].

Journal of Chemical Technology & Biotechnology, 2001,76 (76):516–524. |

| [19] |

TAO Z, WEI C, FENG C, et al. A novel airlift reactor enhanced by funnel internals and hydrodynamics prediction by the CFD method[J].

Bioresource Technology, 2012,104 (1):600–607. |

| [20] |

TEKIC, ŠIJAČKI MIODRAG N, et al. Hydrodynamics of a self-agitated draft tube airlift reactor[J].

Chemical Industry Schemical Engineering Quarterly, 2013,20 (1):59–69. |

| [21] |

GOUVEIA E R, HOKKA C O, BADINO-JR A C. The effects of geometry and operational conditions on gas holdup, liquid circulation and mass transfer in an airlift reactor[J].

Brazilian Journal of Chemical Engineering, 2003,29 (11):939–941. |

| [22] | 赵陆海波, 唐志永.再分布板对环隙气升式反应器内多相流动的影响[J]. 化学反应工程与工艺,2014,30 (5):398–403. |

| [23] |

KILONZO P M, MARGARITIS A, BERGOUGNOU M A. Hydrodynamics and mass transfer characteristics in an inverse internal loop airlift-driven fibrous-bed bioreactor[J].

Chemical Engineering Journal, 2010,157 :146–160. DOI: 10.1016/j.cej.2009.11.023. |

| [24] |

ZHANG T, WANG J, LUO Z, et al. Multiphase flow characteristics of a novel internal-loop airlift reactor[J].

Chemical Engineering Journal, 2005,109 (1-3):115–122. DOI: 10.1016/j.cej.2005.03.014. |

| [25] |

GOURICH B, AZHER N E, BELLHAJ M S, et al. Contribution to the study of hydrodynamics and gas-liquid mass transfer in a two-and three-phase split-rectangular airlift reactor[J].

Chemical Engineering & Processing, 2005,44 (10):1047–1053. |

| [26] |

WU Q, WANG X, WANG T, et al. Effect of liquid viscosity on hydrodynamics and bubble behaviour of an external-loop airlift reactor[J].

Canadian Journal of Chemical Engineering, 2013,91 (12):1957–1963. DOI: 10.1002/cjce.v91.12. |

| [27] |

FREITAS C, TEIXEIRA J A. Effect of liquid-phase surface tension on hydrodynamics of a three-phase airlift reactor with an enlarged degassing zone[J].

Bioprocess & Biosystems Engineering, 1998,19 (6):451–457. |

| [28] |

DENG Z, WANG T, ZHANG N, et al. Mass transfer behaviors in alcohol solutions in an internal-loop airlift reactor of 5-m Height[J].

Industrial & Engineering Chemistry Research, 2011,50 (20):11537–11543. |

| [29] |

FREITAS C, TEIXEIRA J A. Oxygen mass transfer in a high solids loading three-phase internal-loop airlift reactor[J].

Chemical Engineering Journal, 2001,84 (1):57–61. DOI: 10.1016/S1385-8947(00)00274-6. |

| [30] |

MORAVEJI M K, JAFARKHANI M, SAJJADI B, et al. Hydrodynamics and mass transfer of oil-water micro-emulsion in a three phase internal airlift reactor[J].

Fuel, 2012,97 (7):197–201. |

| [31] |

CHOI K H. Effect of unaerated liquid height on hydrodynamic characteristics of an external-loop airlift reactor[J].

Chemical Engineering Communications, 2002,189 (1):23–39. DOI: 10.1080/00986440211833. |

| [32] |

LIU M L, Zhang T W. Flow behavior and mass transfer in three -phase external-phase external-loop airlift reactors with large particles[J].

China Particuology, 2006,5 (10):178–182. |

| [33] |

COUVERT A, BASTOUL D, ROUSTAN M, et al. Hydrodynamic and mass transfer study in a rectangular three-phase air-lift loop reactor[J].

Chemical Engineering & Processing Process Intensification, 2004,43 (11):1381–1387. |

| [34] |

GOURICH B, AZHER N E, BELLHAS M S, et al. Contribution to the study of hydrodynamics and gas-liquid mass transfer in a two-and three-phase split-rectangular airlift reactor[J].

Chemical Engineering & Processing, 2005,44 (10):1047–1053. |

| [35] |

SUN S, LIU C, WEI W, et al. Hydrodynamics of an annulus airlift reactor[J].

Powder Technology, 2006,162 (3):201–207. DOI: 10.1016/j.powtec.2005.08.025. |

| [36] |

TAWEEL A M A, IDHBEAA A O, GHANEM A. Effect of electrolytes on interphase mass transfer in microbubble-sparged airlift reactors[J].

Chemical Engineering Science, 2013,100 (2):474–485. |

| [37] |

BENTIFRAOUINE C, XUEREB C, RIBA J P. Effect of gas liquid separator and liquid height on the global hydrodynamic parameters of an external loop airlift contactor[J].

Chemical Engineering Journal, 1997,66 (2):91–95. DOI: 10.1016/S1385-8947(96)03165-8. |

| [38] |

SNAPE J B, FIALOVA M, ZAHHRADNIK J, et al. Hydrodynamic studies in an external loop airlift reactor containing aqueous electrolyte and sugar solutions[J].

Chemical Engineering Science, 1992,47 (13-14):3387–3394. DOI: 10.1016/0009-2509(92)85049-H. |

| [39] |

AL-QODAH Z, AL-HASSAN M. Phase holdup and gas-to-liquid mass transfer coefficient in magneto stabilized G-L-S airlift fermenter[J].

Chemical Engineering Journal, 2000,79 (1):41–52. DOI: 10.1016/S1385-8947(00)00142-X. |

| [40] |

HRISTOV J. External loop airlift with magnetically controlled liquid circulation[J].

Powder Technology, 2005,149 (2):180–194. |

| [41] |

HEIJNEN J J, HOLS J, R.G.J M, et al. A simple hydrodynamic model for the liquid circulation velocity in a full-scale two-and three-phase internal airlift reactor operating in the gas recirculation regime[J].

Chemical Engineering Science, 1997,52 (15):2527–2540. DOI: 10.1016/S0009-2509(97)00070-5. |

| [42] |

VIAL C, LAIN R, PONCIN S, et al. Influence of gas distribution and regime transitions on liquid velocity and turbulence in a 3-D bubble column[J].

Chemical Engineering Science, 2001,56 (3):1085–1093. DOI: 10.1016/S0009-2509(00)00325-0. |

| [43] |

CAMARASA E, CARVALHO E, MEIEIRO L A C, et al. A hydrodynamic model for air-lift reactors[J].

Chemical Engineering & Processing, 2001,40 (2):121–128. |

| [44] |

TOBAJAS M, GAR A-CALVO E, SIEGE M H, et al. Hydrodynamics and mass transfer prediction in a three-phase airlift reactor for marine sediment biotreatment[J].

Chemical Engineering Science, 1999,54 (21):5347–5354. DOI: 10.1016/S0009-2509(99)00262-6. |

| [45] |

LUO L, YUAN J, XIE P, et al. Hydrodynamics and mass transfer characteristics in an internal loop airlift reactor with sieve plates[J].

Chemical Engineering Research & Design, 2013,91 (12):2377–2388. |

| [46] |

ZHANG T, ZHAO B, WANG J. Mathematical models for macro-scale mass transfer in airlift loop reactors[J].

Chemical Engineering Journal, 2005,119 (1):19–26. |

| [47] |

MOUSSEAU F, LIU S X, HERMANOWICZ S W, et al. Modeling of turboflo -a novel biofilm reactor for wastewater treatment[J].

Water Science & Technology, 1998,37 (4):177–181. |

| [48] |

BANNARI R, BANNARI A, SELMA B, et al. Mass transfer and shear in an airlift bioreactor: Using a mathematical model to improve reactor design and performance[J].

Chemical Engineering Science, 2011,66 (10):2057–2067. DOI: 10.1016/j.ces.2011.01.038. |

| [49] |

SARKAR S, MOHANTY K, MEIKAP B C. Hydrodynamic modeling of a novel multi-stage gas-liquid external loop airlift reactor[J].

Chemical Engineering Journal, 2008,145 (1):69–77. DOI: 10.1016/j.cej.2008.03.007. |

| [50] |

HUANG Q, YANG C, YU G, et al. CFD simulation of hydrodynamics and mass transfer in an internal airlift loop reactor using a steady two-fluid model[J].

Chemical Engineering Science, 2010,65 (20):5527–5536. DOI: 10.1016/j.ces.2010.07.021. |

| [51] |

AMOOGHIN A E, JAFARI S, SANAEEPUR H, et al. Computational fluid dynamics simulation of bubble coalescence and breakup in an internal airlift reactor: Analysis of effects of a draft tube on hydrodynamics and mass transfer[J].

Applied Mathematical Modelling, 2014,39 (5/6):1616–1642. |

| [52] |

XU T, JIANG X, YANG N, et al. CFD simulation of internal-loop airlift reactor using EMMS drag model[J].

Particuology, 2014,19 (2):124–132. |

| [53] |

CHRIASTEL L, KAWASE Y, ZNAD H. Hydrodynamic modelling of internal loop airlift reactor applying drift-flux model in bubbly flow regime[J].

The Canadian Journal of Chemical Engineering, 2007,4 (25):226–232. |

| [54] |

BOYADJIEV C. On the modeling of an airlift reactor[J].

International Journal of Heat & Mass Transfer, 2006,49 (13):2053–2057. |

| [55] |

SIKULA I, JURAŠČIK M, MARKOŠ J. Modelling of enzymatic reaction in an internal loop airlift reactor[J].

Chemical Papers, 2006,60 (6):446–453. |

| [56] | 谭文松, 陆健, 张元兴.气升式生物反应器在杂交瘤细胞培养中的应用[J]. 生物工程学报,1996,27 (4):477–481. |

| [57] | 赵亮, 张佑红, 靖志强, 等.反应器结构和表观气速对昆虫细胞在气升式反应器中培养的影响[J]. 中国生物工程杂志,2008,28 :136–139. |

| [58] | 鲁明波, 余斐洪, 琦林岚.气升式反应器中红豆杉细胞培养动力学的研究[J]. 华中科技大学学报(自然科学版),1998 (11):110–112. |

| [59] | 梁世中, 高建华, 高孔荣, 等.气升环流式反应器大规模培养紫草细胞[J]. 药物生物技术,1996 (4):229–234. |

| [60] | 陈士云, 杨茂忠.内循环气升式生物反应器培养甘草细胞[J]. 植物科学学报,1994,12 (4):380–384. |

| [61] | 王成, 郑志永, 朱莉, 等.通气量对气升式反应器培养高山被孢霉生产花生四烯酸的影响[J]. 生物加工过程,2015 (1):68–74. |

| [62] | 万红贵, 周华, 何若平, 等.气升式反应器在L-苯丙氨酸发酵产酶过程中的应用[J]. 食品与发酵工业,2004,30 (2):60–60. |

| [63] | 郑裕国, 陈小龙.利用稻谷壳水解液在气升式生物反应器中发酵生产单细胞蛋白[J]. 环境科学,2000,21 (3):85–88. |

| [64] | 黄建新, 秦华明, 杨金水, 等.外环流气升式反应器发酵生产聚β-羟基丁酸酯[J]. 西北大学学报(自然科学版),2004,34 (2):199–202. |

| [65] |

ESSADKI A H, BENNAJAH M, GOURICH B. Electroco agulation/electro flotation in an external-loop airlift reactor-Application to the decolorization of textile dye wastewater: A case study[J].

Chemical Engineering & Processing, 2008,47 (8):1211–1223. |

| [66] |

ZHANG Y, HAN L, WANG J, et al. An internal airlift loop bioreactor with Burkholderia pickttii, immobilized onto ceramic honeycomb support for degradation of quinoline[J].

Biochemical Engineering Journal, 2002,11 (3):149–157. |

| [67] |

MOHANTY K, DAS D, BISWAS M N. Treatment of phenolic wastewater in a novel multi-stage external loop airlift reactor using activated carbon[J].

Separation & Purification Technology, 2008,58 (3):311–319. |

| [68] |

CAMPOS J C, BORGES R M H, FILHO A M O, et al. Oilfield wastewater treatment by combined microfiltration and biological processes[J].

Water Research, 2002,36 (1):95–104. DOI: 10.1016/S0043-1354(01)00203-2. |

| [69] | 余世锋, 程可可, 张建安, 等.气升式环流反应器处理化纤废水[J]. 水处理技术,2007,33 (2):56–59. |

| [70] |

SARAVANAN P, PAKSHIRAJAN K, SAHA P. Biodegradation of phenol and m -cresol in a batch and fed batch operated internal loop airlift bioreactor by indigenous mixed microbial culture predominantly pseudomonas, sp[J].

Bioresource Technology, 2008,99 (18):8553–8558. DOI: 10.1016/j.biortech.2008.04.003. |

| [71] |

MOHANTY K, DA SD, BISWAS M N. Treatment of phenolic wastewater in a novel multi-stage external loop airlift reactor using activated carbon[J].

Separation & Purification Technology, 2008,58 (3):311–319. |

| [72] |

WEN J, YUAN Q, WANG D, et al. Treatment of catalyst wastewater in a three-phase flow airlift loop bioreactor[J].

Environmental Engineering Science, 2007,24 (5):716–723. DOI: 10.1089/ees.2006.0064. |

2016, Vol. 7

2016, Vol. 7