| 磨矿浓度对磨矿产品粒度组成特性的影响 |

磨矿过程实际上是粗颗粒减少、细颗粒增加的过程,与磨矿浓度、介质充填率、磨矿时间、钢球大小及其配比等因素息息相关[1-3].磨矿动力学指出[4-8]:矿粒是受磨矿介质的冲击和研磨作用而被磨碎的.在给矿性质不变的前提下,磨矿浓度过大或过小都将产生不良的影响.在同等条件下,磨矿浓度越大,矿浆的流动速度减小,钢球与矿粒的碰撞机会越多,被打到的矿粒越多,生产率愈高,对磨矿越是有利.但是,矿浆越浓,矿浆黏度越大,钢球受到的浮力大,钢球的有效密度就会减小,磨矿介质的冲击作用会减弱,会降低磨碎概率;稀矿浆则恰好相反.另一方面,从颗粒学角度看,磨矿浓度直接影响到矿物颗粒在水相中的分布,继而通过影响矿浆流的黏度和流动性影响到矿物颗粒在矿浆中的受力情况[9],影响到磨矿效果.因此,磨矿浓度的改变对磨矿产品能起到牵一发而动全身的作用,它通过影响磨矿产品特性进而影响到分级粒度和分级效率,最终影响到整个磨矿-分级回路中的产品质量[10].

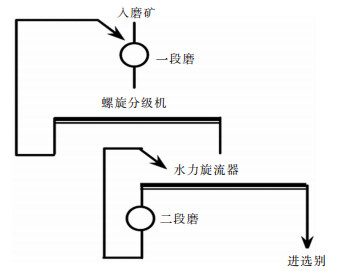

1 实验 1.1 试样性质试样取自湖南柿竹园多金属选矿厂.其有用矿物主要为黑钨矿、白钨矿、辉钼矿、辉铋矿等,脉石矿物主要为石榴石、石英、长石、白云母等.主要矿物的嵌布粒度依次为石榴石(0.167 mm)、黄铁矿(0.097 mm)、萤石(0.078 mm)、黑钨矿(0.030 mm)、辉钼矿(0.029 mm)、白钨矿(0.026 mm)和辉铋矿(0.010 mm).矿物性脆、有用矿物嵌布粒度细,因此,要使有用矿物相互解离开来,必须细磨. 图 1所示为柿竹园多金属选矿厂的磨矿-分级回路图.

|

| 图 1 柿竹园多金属选矿厂磨矿-分级流程 Fig. 1 Flowchart of polymetallic mining grinding -classification of concentrator |

1.2 实验过程

在实验室小型磨机上,只改变磨矿浓度这一影响因素,固定其他磨矿条件不变,考查磨矿产品的粒度特性组成.其中一段磨条件:磨机填充率45 %、转速170 r/min、磨矿时间4 min,磨矿浓度分别为60 %、65 %、70 %、75 %、80 %,一段磨入料为原矿加工成≤2 mm破碎产品;二段磨条件:磨机充填率35 %、转速200 r/min、磨矿时间6 min,磨矿浓度分别为60 %、65 %、70 %、75 %、80 %,二段磨入料为一段磨产品中≥0.074 mm部分.

将实验室试验得到最佳磨矿浓度推广到实际工业生产并进行工业试验,考察工业生产时磨矿浓度对磨矿产品粒度特性组成影响的变化.

试验过程磨矿产品粒度测定采用筛分分析法,其中≤0.037 mm采用水析法测定.

1.3 粒度特性表征方法 1.3.1 磨矿产品粒度特性曲线磨矿产品粒度组成特性常用罗逊-莱蒙勒尔粒度特性方程式来衡量和表征[11-12],其数学表达形式为:

| $R = 100\exp ( - b{x^n})$ |

其中:R为大于x粒级的累积产率,%;x为筛孔宽,μm;n与b都是反应物料均匀性的参数. n越大,物料越均匀;b值越大,曲线越陡,所包含的粗粒级数越少.

1.3.2 磨矿产品平均粒度磨矿产品的平均粒度有加权算术平均法、加权几何平均法、调和平均法等多种算法,由于加权算术平均值最接近数学期望,故通常采用加权算术平均粒度来计算磨矿产品的平均粒度,常用于表征磨矿产品的均匀性.其数学表达式为:

| $\overline D = \frac{{{r_1}{d_1} + {r_2}{d_2} + \ldots \ldots + {r_n}{d_n}}}{{{r_1} + {r_2} + \ldots \ldots + {r_n}}} = = \frac{{\sum {{r_i}} {d_i}}}{{\sum {{r_i}} }} = \frac{{\sum {{r_i}} {d_i}}}{{100}}$ |

其中:D为产品的平均粒度,mm;ri为各级别的质量百分率,%;di为各级别的平均直径,mm.

磨矿产品中合格粒级的产率越大,磨矿效果愈好;在目的矿物与脉石矿物基本解离前提下,产品的平均粒度越粗,越有利于后续选别.

1.3.3 磨矿技术效率与耗能1)磨矿技术效率.磨矿技术效率[13-16]是从技术上评价磨矿过程好坏的重要评价参数,反应合格粒级生产效率的多少[7].其数学表达式为:

| ${E_技} = {E_总} - {E_过} = (\frac{{\gamma - {\gamma _1}}}{{100 - {\gamma _1}}} - \frac{{{\gamma _3} - {\gamma _2}}}{{100 - {\gamma _2}}}) \times 100\% $ |

其中:E技为合格粒级的磨矿技术效率,%;E总为磨矿总技术效率,%;E过为粉碎粒级的磨矿技术效率,%;γ为磨矿后小于级别x的产率,%;γ1为给矿中小于级别x的产率,%;γ2为给矿后小于级别y的产率,%;γ3为磨矿后小于级别y的产率,%.

根据柿竹园的原矿性质,磨矿产品中100~10 μm界定为合格粒级,≤10 μm为过粉碎粒级.故上式中x为≤100 μm,y为≤10 μm.

2)有用磨矿耗能比.为进一步显示磨矿耗能情况,用下式来衡量有用磨矿能耗占整个磨矿耗能的比例:

| $\eta = \frac{{{E_技}}}{{{E_总}}} \times 100\% $ |

通过上式可以看出,在同一磨矿耗能前提下,磨矿技术效率占磨矿总效率的比例越大,磨矿总耗能中有用的部分就越多,磨矿效果越好.

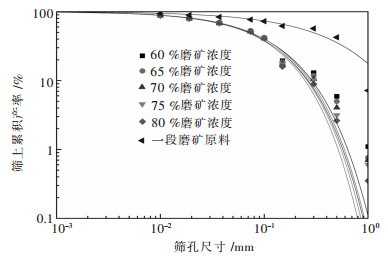

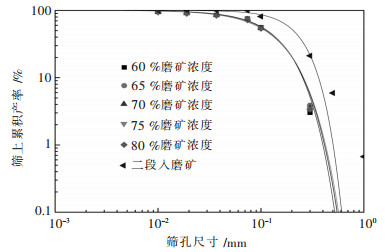

2 结果与讨论 2.1 实验室磨矿产品质量 2.1.1 罗逊-莱蒙勒尔粒度特性方程式实验室不同磨矿浓度下一段磨矿产品罗逊-莱蒙勒尔粒度特性模拟曲线如图 2所示,二段磨产品罗逊-莱蒙勒尔粒度特性模拟粒度特性曲线如图 3所示.

|

| 图 2 一段磨矿产品罗逊-莱蒙勒尔粒度特性模拟粒度特性曲线 Fig. 2 R Rosin-E Rammler characteristics simulation curve of first grinding |

|

| 图 3 二段磨矿产品罗逊-莱蒙勒尔粒度特性模拟粒度特性曲线 Fig. 3 R Rosin-E Rammler characteristics simulation curve of second grinding |

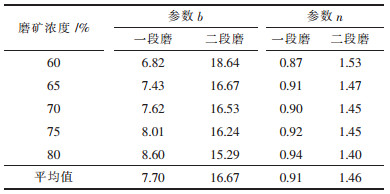

从图 2和图 3可以看出,无论是一段磨还是二段磨,其罗逊-莱蒙勒尔粒度特性粒度特性曲线结果表明:两段磨矿产品的粒度分布均以细粒占优,说明柿竹园钨矿石容易过磨;不同的磨矿浓度(60 %~80 %)下正累积粒度曲线形状相似,说明得到的矿物性质中细粒级的含量多且无显著差异.因此,对两段磨矿产品罗逊-莱蒙勒尔方程中的参数b和n进行求解,其参数值如表 1所列.

| 表1 罗逊-莱蒙勒尔粒度特性参数值 Table 1 Parameters of R Rosin-E Rammler characteristics |

|

| 点击放大 |

从表 1中可看出,对于一段磨矿,随着磨矿浓度的增大,其n值变化无明显差异,但b值越来越大,说明高浓度磨矿下产生的细颗粒产率更大;对于二段磨矿,随着磨矿浓度的增大,其b值变化差异不明显,但n值越来越小,说明高浓度磨矿下产品均匀性变差.对于柿竹园磨矿而言,一段磨的磨矿浓度应大些,而二段磨的磨矿浓度应小些.

从表 1可以看出,一段磨矿产品粒度特性基本遵循R=100exp(-7.7x0.91)分布,二段磨矿产品粒度特性基本遵循R=100exp(-16.67x1.46)分布.从分布曲线可以看出,当一段磨和二段磨的磨矿浓度均介于65 %~75 %时,得到的磨矿产品质量较好.

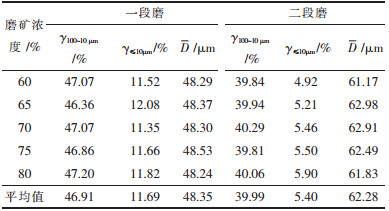

2.1.2 合格粒级平均粒度不同磨矿浓度下一段磨和二段磨合格粒级的产率及其平均粒度如表 2所列.

| 表2 磨矿产品中合格粒级的产率和平均粒度 Table 2 Qualified productivity and average particle size in grinding production |

|

| 点击放大 |

从表 2可以看出,随着磨矿浓度的增加,无论是一段磨还是二段磨,其磨矿产品中合格粒级和过粉碎的产率波动较小,但合格粒级的平均粒度基本呈先上升后下降的趋势.另一方面,对磨矿产品而言,合格粒级的平均粒度越大,越有利于后续分选.综合这3个因素,较为合适的磨矿浓度一段磨为70 %~75 %,二段磨为65 %~70 %.

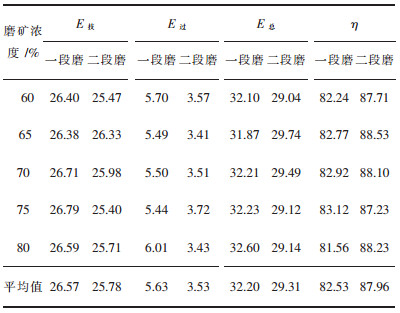

2.1.3 磨矿技术效率将不同磨矿浓度下一段磨矿产品和二段磨矿产品的E技、E过、E总和η分布计算,汇总于表 3.

| 表3 不同磨矿浓度的磨矿效率统计表/% Table 3 Statistics of grinding efficiency of different grinding concentrations /% |

|

| 点击放大 |

从表 3可以看出,一段磨和二段磨的E技、E过、E总均不呈线性变化,而是围绕着平均值上下波动.而一段磨和二段磨的η基本随磨矿浓度的增大,呈现先增加后减少的趋势.因此,选择最佳的磨矿效率,既要考虑磨矿技术效率及其能耗利用率最大,又要考虑过粉碎最轻这个前提.在这种情况下,试验结果也表明,一段磨矿浓度为75 %时,η值和E技最高,同时E过又是最小的;二段磨矿浓度为65 %时,η值和E技最高,同时E过又是最小的.

综合考虑磨矿产品的粒度特性和合格产品平均粒度、磨矿过程的能耗利用率等情况,当一段磨矿浓度为75 %、二段磨矿浓度为65 %时能得到粒度较均匀、解离较好、磨矿耗能低的磨矿产品,磨矿效果较为理想.

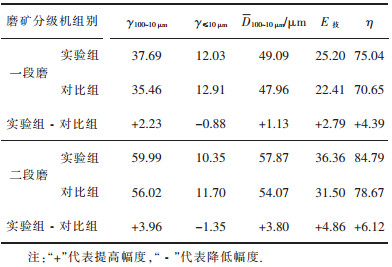

2.2 工业试验磨矿产品质量 2.2.1 磨矿产品特性按磨矿-分级回路流程进行试验.工业试验前一段和二段磨矿浓度均为80 %左右,其磨矿产品简称对比组.工业试验时磨矿浓度调整为一段磨75 %、二段磨65 %,其磨矿产品简称实验组. 表 4列出了一段和二段磨矿产品实验组和对比组的试验数据.

| 表4 工业试验前后磨矿产品特性对比结果/% Table 4 Grinding characteristics comparison results of Industrial test of the before and after /% |

|

| 点击放大 |

从表 4可以看出,与工业试验前相比,一段磨矿和二段磨矿实验组获得产品中合格粒级产率分别增加2.23 %和3.96 %、平均粒度分别加粗1.13 μm和3.8 μm,过粉碎分别减轻0.88 %和1.35 %,磨矿过程技术效率分别增加2.79 %和4.86 %,能耗利用率分别增加4.39 %和6.12 %.工业试验后磨矿产品质量得到全面提高.

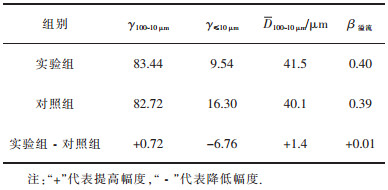

2.2.2 分级溢流产品粒度组成特性该选厂后续选别的矿物以钨为主,实验时对磨矿-分级回路中的产品进行筛析和化验,考察实验组和对比组的磨矿-分级系统的粒度分布和品位分布,二段分级溢流产品质量的对比如表 5所列.

| 表5 二段分级溢流产品质量的对比/% Table 5 Quality contrast of secondary classification overflow /% |

|

| 点击放大 |

从表 5可以看出,在不影响磨机处理能力的前提下,与工业试验前比较,分级机溢流产品中合格粒级产率增加0.72 %,平均粒度加粗1.4 μm,过粉碎减轻6.76 %,溢流品位略有提高.工业试验后最终分级溢流产品质量也得到全面提高.

3 结论1)柿竹园钨矿石一段磨矿产品粒度特性遵循R=100exp(-7.7x0.91)分布,二段磨矿产品粒度特性遵循R=100exp(-16.67x1.46)分布.

2)实验室磨矿条件下,当一段磨矿浓度为75 %、二段磨矿浓度为65 %时,其磨矿产品的粒度特性和合格产品平均粒度、磨矿过程的能耗利用率较为理想.

3)与工业试验前相比,磨矿产品质量得到全面优化.试验后一段磨矿和二段磨矿获得产品中合格粒级产率分别增加2.23 %、3.96 %、平均粒度分别加粗1.13 μm和3.8 μm,过粉碎分别减轻0.88 %、1.35 %,磨矿过程技术效率分别增加2.79 %、4.86 %,能耗利用率分别增加4.39 %、6.12 %.

4)磨矿产品质量优化后会带动分级溢流产品质量提高.与工业试验前比较,分级机溢流产品中合格粒级产率增加0.72 %,平均粒度加粗1.4 μm,过粉碎减轻6.76 %,溢流品位略有提高.

| [1] |

NAOYA K, MITSUYUKI K, SHINICHI K, et al. Influence of dry and wet grinding conditions on fineness and shape of particle size distribution of product in a ball mill[J].

Advanced powder technology, 2011 (22):86–92. |

| [2] | 石贵明, 吴彩斌, 肖良, 等.柿竹园钨多金属矿优化磨矿系统实验室研究[J]. 有色金属科学与工程,2013,4 (5):79–84. |

| [3] | 肖庆飞, 段希祥.磨矿过程中应注意的问题分析及对策研讨[J]. 矿产综合利用,2006 (4):30–33. |

| [4] |

YEKELER M, OZKAN A, AUSTIN L G. Kinetics of fine wet grinding in a laboratory ball mill[J].

Powder Technology, 2001 (114):221–228. |

| [5] |

TEKE E, YEKELER M, ULUSOY U, et al. Kinetics of dry grinding of industrial minerals:calcite and barite[J].

International Journal of Miner Process, 2002 (67):29–42. |

| [6] |

GUPTA V K, HODOUIN D, EVERELL M D. An analysis of wet grinding operation using a linearized population balance model for a pilot scale grate-discharge ball mill[J].

Powder Technology, 1982 (32):233–244. |

| [7] | 曾春水.浅谈磨矿浓度对磨矿效果的影响[J]. 中国钨业,1998 (2):25–27. |

| [8] | 鄢发明, 艾光华, 吴彩斌, 等.钨矿石磨矿动力学研究[J]. 有色金属科学与工程,2015,6 (4):81–85. |

| [9] | 中国科学技术协会. 颗粒学学科发展报告2009-2010[M]. 北京: 中国科学技术出版社 , 2010 . |

| [10] | 曾凡, 胡永平. 矿物加工颗粒学[M]. 徐州: 中国矿业大学出版社 , 1995 . |

| [11] | 李启衡. 粉碎理论概要[M]. 北京: 冶金工业出版社 , 1993 . |

| [12] | 肖庆飞, 罗春梅. 碎矿与磨矿技术问答[M]. 北京: 冶金工业出版 , 2010 . |

| [13] |

FUERSTENAU D W, M ABOUZEID A Z. The energy efficiency of ball milling in comminution[J].

In ternational Journal of Miner Process, 2002 (67):161–185. |

| [14] | 段希祥. 碎矿与磨矿[M].3版. 北京: 冶金工业出版社 , 2012 . |

| [15] | 明平田, 吴国民, 李飞, 等.磨矿分级工艺考察及分析研究[J]. 有色金属(选矿部分),2012 (6):45–48. |

| [16] | 侯英, 印万忠, 丁亚卓, 等.不同破碎方式下产品磨矿特性的对比研究[J]. 有色金属,2014 (1):5–8. |

2016, Vol. 7

2016, Vol. 7