| Al-Si@Al2O3核壳结构载体的制备及其催化应用 |

在当今工业迅速发展的时代,催化技术可以大幅度降低产品成本、提高产品质量,世界各国,尤其是发达国家,将催化行业作为一个新兴的工业领域大力发展[1]。而一个国家工业技术的发达水平取决于催化剂研发技术[2]。催化剂载体是催化剂的重要组成部分,它能影响所负载金属纳米粒子在其表面的分散情况、粒径大小、暴露晶面等进一步影响金属纳米粒子的催化活性、选择性和稳定性[3, 4]。因而寻求和制备具有特殊物性的催化剂载体材料一直是催化领域研究的热点之一[5]。其中具有核壳结构的载体因其拥有中心核和壳材料多功能特性[6, 7],在当前新型催化剂载体设计研发中备受关注[8-11]。Tsang等[12]采用连续喷涂、化学沉积和可控热解等步骤制备出碳包覆纳米磁体(铁基二元合金)催化剂载体,该载体负载Pd纳米粒子后应用于精细化学品的合成,催化活性要明显优于常规碳负载的催化剂。苏党生研究组[13]利用石墨烯和纳米金刚石复合的核壳结构材料为载体制备出一种对CO催化氧化具有高性能的Pd/C催化剂,与传统的碳载体相比,其表面具有丰富的石墨烯缺陷能够增强Pd纳米粒子与载体之间的相互作用,进而提高活性组分的抗烧结能力,同时该结构还获得了特殊几何构型的Pd粒子能够有效减弱CO分子的吸附和促进O2分子的吸附解离,显著的提高了催化剂低温催化CO氧化能力。

铝硅(Al-Si)合金具有密度低、导热性好、热膨胀系数低和机械强度高等众多优点[14],具有成为催化剂载体候选材料的潜力。但未经处理的Al-Si合金粉比表面积过低,限制其作为催化剂载体的应用。本文以Al-Si合金粉为原料,采用简单的水热反应,设计开发出了一种以鳞片状Al2O3为壳、Al-Si合金粉体为核的Al-Si@Al2O3催化剂载体。并以苯乙烯加氢为探针反应研究了Al-Si合金粉原料的粒径及铝含量对所制备的Pd/Al-Si@Al2O3催化剂催化性能的影响。同时还与Al-Si合金粉在水浴、碱处理及酸处理条件下所制备的载体和活性炭、活性氧化铝传统载体进行了比较。

1 实验 1.1 催化剂载体的制备取6 g不同粒径(5、9、15、20、28 μm)及铝含量分别为90%(AlSi10)、88%(AlSi12)、80%(AlSi20)和60%(AlSi40)的Al-Si合金粉加入到60 mL去离子水的100 mL水热反应釜中,搅拌均匀后密封并放入马弗炉内80℃煅烧6h;煅烧结束后冷却至室温、抽滤,用去离子水洗涤3-4遍后放于50℃恒温干燥箱中干燥1h,再置于马弗炉内500℃煅烧2h,即得催化剂载体记为Al-Si@Al2O3。作为对比,Al-Si合金粉(5 μm,铝含量88%)分别以去离子水、5%氨水、5%氢氧化钠及5%盐酸在80℃下水浴处理6h,经过与Al-Si@Al2O3载体制备相同的后续处理过程,获得不同处理条件的Al-Si合金基催化剂载体。

1.2 催化剂的制备以甲苯为溶剂,配制0.01 mol/L乙酰丙酮钯溶液,量取14.1 mL所配乙酰丙酮钯溶液置于50 mL烧杯中,分别加入1.5 g以上所制备的各种催化剂载体,混合均匀后浸渍30min,浸渍完全,后置于50℃真空干燥箱中干燥30min,并于马弗炉中350℃煅烧2h。煅烧后,用硼氢化钾溶液还原30min,抽滤,用蒸馏水洗涤至中性,再用无水乙醇洗涤,置于50℃恒温干燥箱中干燥10min,即得到Pd负载量为1%的催化剂样品。作为对比,市售的活性氧化铝、椰壳活性炭载体同样采用浸渍法在相同条件下制备钯负载量为1%的Pd/C和Pd/Al2O3催化剂。

1.3 催化剂载体及催化剂的表征采用扫描电镜(SEM)和透射电镜(TEM)对所制备的催化剂载体及催化剂的形貌和结构进行表征分析,SEM型号为Nova Nano SEM230场发射扫描电子显微镜,TEM由日本JEOL公司的JEM-2100型透射电镜拍摄完成,测试电压为200 kV;采用X射线粉末衍射仪(XRD)表征催化剂载体的晶型及组成,由日本RigakuD/MAX-2500的X射线粉末衍射仪测定,扫描速度8°/min,扫描范围(2扫)为5~80°。傅里叶红外分析(FT-IR)对所制备的样品进行物相及成分分析,其型号为Nicolet6700。

1.4 催化剂的活性评价在常温常压下以苯乙烯加氢反应为探针反应,考察催化剂的催化加氢性能。将0.2 g催化剂置于100 mL乙醇(溶剂),0.1 mL正癸烷(内标物)的混合溶液中,在搅拌条件下,通入H2 1h,保持流量40 mL/min,对催化剂进行预还原过程。后加入1 mL苯乙烯反应物,马上开始定时取样,根据反应初始阶段反应速率(k, mmol/min),计算单位时间单位质量钯催化的苯乙烯反应量(A, mmol/(min·g)),评价所制备催化剂性能。

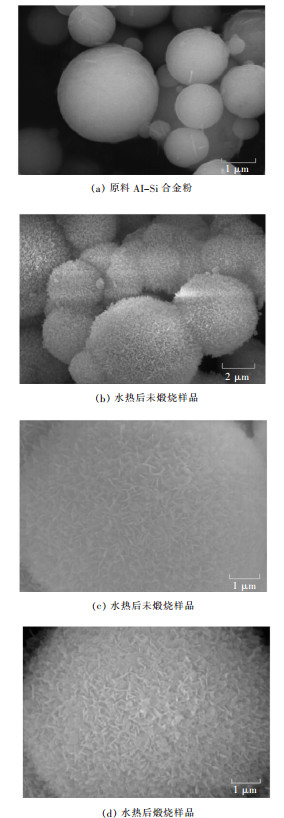

2 结果与讨论 2.1 材料的表征分析图 1为原料Al-Si合金粉(a)、水热后未煅烧(b, c)及水热后煅烧样品(d)的SEM表征,由图可以看出,未经过水热处理的Al-Si合金粉为表面光滑的球形颗粒,而经过水热反应后其表面出现了鳞片状结构,但其仍然保持了原料的球形结构。经过500℃煅烧过程,鳞片状结构仍保持完好,未出现明显的坍塌。这种鳞片状多孔结构,大大增加了材料的比表面积,有利于作为载体负载贵金属活性组分。

|

| 图 1 铝硅合金粉的扫描电镜像 Fig. 1 SEM images of Al-Si alloy spheres |

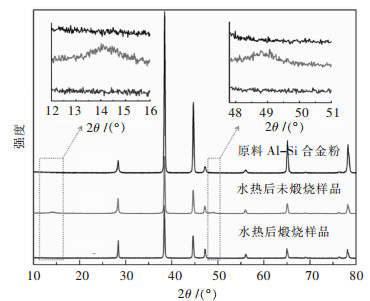

为了进一步研究其生长机理,对Al-Si合金粉原料、水热后未煅烧及煅烧的样品进行XRD表征分析,如图 2所示。Al-Si合金原料在38.5°、44.7°、65.1°和78.2° (JCPDS,PDF 4-787)出现了金属铝晶体的特征峰,在28.4°、47.3°、56.1°和76.4°(JCPDS,PDF 27-1402)出现了硅晶体的特征峰。而80℃水热后未煅烧的样品不仅存在很强的铝和硅特征峰,而且还出现了强度较弱的勃姆石(AlOOH)结构特征峰(JCPDS,PDF 21-1307),可能由于表面层太薄及内核Al-Si合金粉体的干扰,这说明Al-Si合金在水热后生成了AlOOH。文献[15, 16]表明AlOOH在500℃煅烧后会生成γ-Al2O3,而煅烧后的载体Al-Si@Al2O3其AlOOH特征峰消失却没有出现相应的γ-Al2O3特征峰,可能由于γ-Al2O3本身峰强度较弱及表面层太薄导致其并未出现γ-Al2O3特征峰。

|

| 图 2 铝硅合金粉的XRD谱 Fig. 2 XRD patterns of Al-Si alloy spheres |

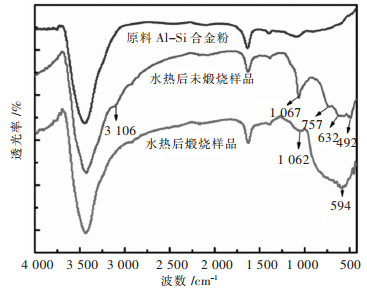

此外,对以上三种样品进行FT-IR表征,如图 3所示。结果表明,水热后未煅烧样品在3106 cm-1处为AlOOH的O-H伸缩振动峰,在1067 cm-1出现AlOOH的δs(Al-O-H)特征峰,同时在757、632和492 cm-1也出现了形成AlOOH的AlO6振动峰[17],这与XRD检测生成了AlOOH的结果相符。AlOOH的特征峰几乎消失,而在594 cm-1处出现了Al2O3的Al-O振动峰,由此可推断AlOOH薄层经煅烧后生成了Al2O3层。同时结合XRD表征分析结果,得到Al-Si@Al2O3的形成机理:Al-Si合金粉中活泼组分Al在水热条件下很容易与水发生水解反应,在Al-Si合金粉体表面原位生成片状的AlOOH,包裹在Al-Si合金球表面进而阻碍了内核的进一步反应而形成了以片状AlOOH为壳、Al-Si合金粉体为核的核壳结构,再经过500℃高温煅烧后,AlOOH转化为更稳定的γ-Al2O3,最终得到Al-Si@Al2O3核壳结构载体。

|

| 图 3 铝硅合金粉的FT-IR谱 Fig. 3 FTIR spectrum of Al-Si alloy spheres |

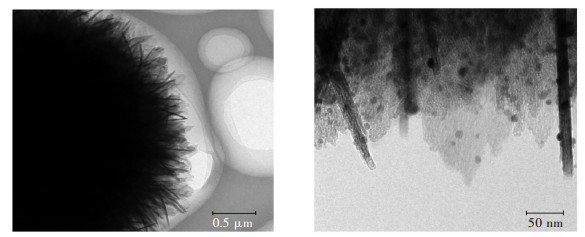

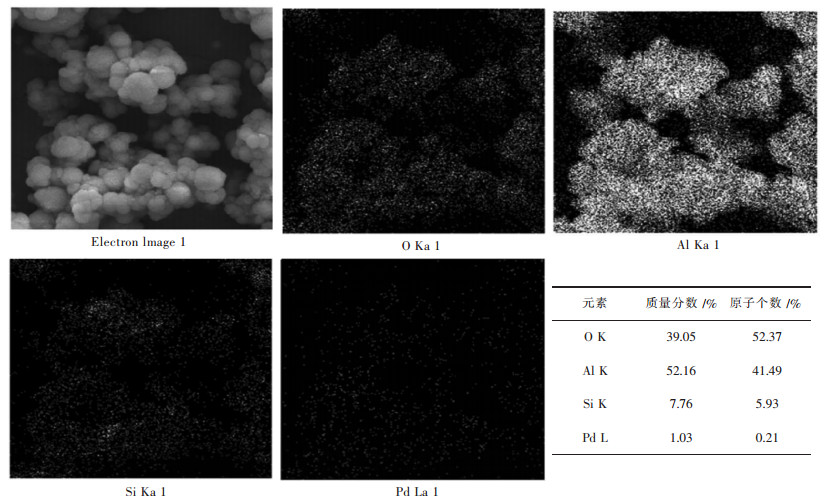

为了更详细的研究Al-Si@Al2O3及其负载活性组分Pd催化剂的结构及形貌,对所制备的样品进行了TEM表征分析。如图 4a所示的结果进一步证实了所制备的Al-Si@Al2O3是表面为鳞片状结构内核为实心球的核壳结构载体,且鳞片由内及外嵌插在Al-Si合金球表面。该载体所制备的催化剂TEM(图 4b)表明所负载的活性组分Pd能均匀分散于鳞片状结构表面,Pd粒子的大小为5-10 nm。此外该催化剂的元素面分布图及EDS能谱分析含量结果如图 5所示。结果进一步说明了Pd粒子能均匀分散在Al-Si合金球表面,而EDS能谱则表明其Pd的负载量约为1%,这与实验设计的负载量基本相符。活性组分高度分散于这种催化剂载体表面,而没有深入载体内部孔道,有利于提高反应传质速度,进一步强化加氢反应性能。

|

| 图 4 Al-Si@Al2O3及其负载活性组分Pd催化剂的TEM像 Fig. 4 TEM images of Al-Si@Al2O3 and Pd/Al-Si@Al2O3 catalyst |

|

| 图 5 Al-Si@Al2O3载Pd催化剂的元素面分布图及EDS能谱分析含量结果 Fig. 5 Surface element distribution of Pd/Al-Si@Al2O3 and corresponding EDS spectrum. |

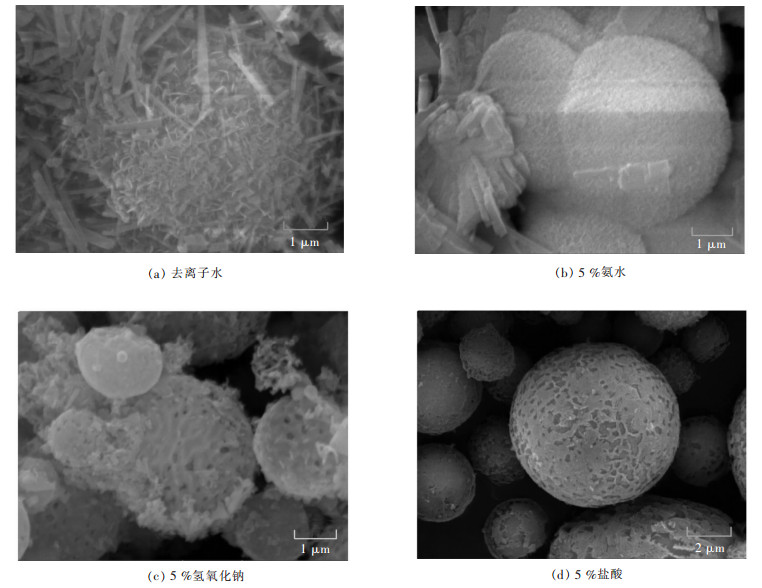

除了对Al-Si合金粉进行水热条件处理之外,本实验还研究了以去离子水、5%氨水、5%氢氧化钠及5%盐酸在80℃下对Al-Si合金粉进行水浴处理,并对样品进行了SEM表征分析,结果如图 6所示。研究发现去离子水水浴处理Al-Si合金粉所获得的样品表面也能形成鳞片状结构,但有大量的杂乱棒状及片状晶体在Al-Si合金球外部生成,说明水热条件更有利于在Al-Si合金球体表面生成规整的片状晶体。氨水处理后的样品表面同样生成了类似的结构,但在球体外部生成了大块的杂晶。而在强酸和强碱性条件下,其表面被刻蚀成多孔结构。由此可见,在中性及弱碱性条件下都可获得表面鳞片状结构样品,而水热处理则使得样品表面获得更加规整的鳞片状多孔结构。

|

| 图 6 水浴条件下制备的样品SEM像 Fig. 6 SEM images of the samples prepared under water bath |

2.2 催化剂催化性能研究

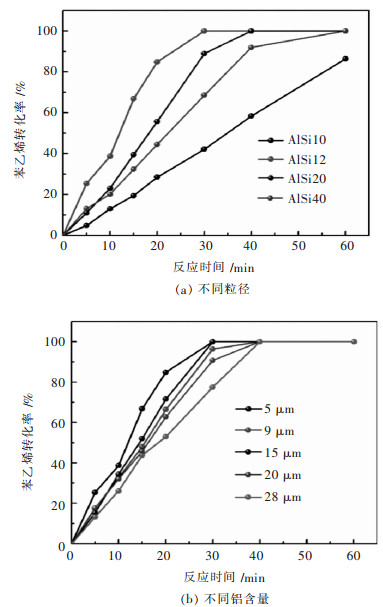

1) Al-Si原料粒径及铝含量对所制备催化剂性能的影响实验以苯乙烯加氢为探针反应研究原料粒径和铝含量对所制备载体载Pd催化剂性能的影响。如图 7a所示,所选取原料Al-Si合金粉的粒径分别为5、9、15、20 μm和28 μm,铝含量为88%;由其制备的催化剂对苯乙烯加氢催化活性依次为181、142、115、129 mmol/(min·g)和112 mmol/(min·g)。从结果可以看出,随着原料粒径的增大,催化活性基本呈现逐渐减小的趋势。这可能是由于颗粒的粒径越小,其比表面积越大,而在相同的Pd负载量条件下,催化剂与反应物的有效接触面积越大,对苯乙烯加氢反应的转化率更高。但过小的粒径极易造成催化剂活性组分的流失及难以进行后处理,因此,本实验未研究更小粒径的Al-Si合金粉原料,而在以下研究中均采用5 μm的Al-Si合金粉原料。

|

| 图 7 不同粒径及铝含量原料所制备催化剂对苯乙烯加氢反应转化率曲线 Fig. 7 Curves of conversion rate of catalysts prepared by using different particle sizes and aluminum content |

如图 7b所示,考察了铝含量分别为90%(AlSi10)、88%(AlSi12)、80%(AlSi20)和60%(AlSi40)的Al-Si合金粉对所制备载体载Pd催化剂性能,其苯乙烯加氢反应活性依次为63、181、129 mmol/(min·g)和99 mmol/(min·g)。由此可以看出,不同铝含量的Al-Si合金对所制备载体载Pd催化剂的苯乙烯加氢性能差异较大,当铝含量为88%(AlSi12)时所制备的催化剂性能较好,原料中铝过多或者过少都不利于催化反应活性的提高。

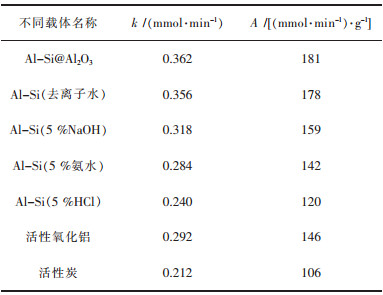

2) 不同载体载Pd催化剂的性能比较.为了更好的研究所制备Al-Si@Al2O3载Pd催化剂的催化性能,本实验将其与去离子水、5%氨水、5%氢氧化钠及5%盐酸水浴处理Al-Si合金粉(粒径为5 μm,铝含量为88%)得到的催化剂载体和目前市售传统的活性氧化铝、活性炭载Pd催化剂进行了比较,结果如表 1所示。与水热条件制备的载Pd催化剂相比,去离子水水浴条件下所制备的催化剂对苯乙烯加氢反应也具有较高的催化活性,而酸处理及碱处理的载体所制备的催化剂活性不及直接水热和水浴处理制备的催化剂。在较优条件下制备的Pd/Al-Si@Al2O3催化活性要远高于传统的活性氧化铝和活性炭催化剂载体载Pd催化剂。活性氧化铝和活性炭均属于多孔结构载体,其内部的孔道过长、过多,不利于反应物的传质,内扩散阻力较大,而对于核壳结构的Al-Si@Al2O3载体而言,所负载的Pd都均匀分散于载体的片状氧化铝表面,大大提高了其传质效率,从而提高了苯乙烯加氢的反应活性。此外,该载体的内核为高导热的Al-Si合金(导热系数为160W/(m·K)),其作为新型催化剂载体,除了应用于加氢反应外还有望应用于高放热反应中,解决催化剂床层局部过热,活性组分烧结而导致催化性能下降等问题。

| 表1 不同载体所制备的载Pd催化剂对苯乙烯加氢活性 Table 1 Styrene hydrogenation activity of the catalysts prepared by various carriers |

|

| 点击放大 |

3 结论

以微米级Al-Si合金粉为原料,通过简单的水热法制备出了一种以鳞片状Al2O3为壳、Al-Si合金为核的Al-Si@Al2O3新型核壳结构催化剂载体。研究提出了一种可能的形成机制:Al-Si合金中活泼的Al与水反应生成AlOOH,AlOOH在Al-Si合金球体表面原位成核生长,形成鳞片状晶体包裹在其表面阻碍了铝的进一步反应形成核壳结构载体,经煅烧后制备出Al-Si@Al2O3载体。研究还发现Al-Si@Al2O3所负载的Pd均匀分散于片状氧化铝表面,粒径为5-10 nm,而Al-Si合金粉体原料的粒径、铝含量等因素影响所制备催化剂的催化性能,粒径越小加氢催化性能越好,而铝含量对催化剂性能影响较大,当铝含量为88%时,所制备催化剂性能较优。此外Al-Si@Al2O3载Pd催化剂的催化性能要优于其他处理条件制备的载体及活性炭、氧化铝传统载体载Pd催化剂。该新型催化剂载体由于制备工艺简单,绿色环保,且内核为高导热的Al-Si合金,在催化领域中具有很大的应用前景。

| [1] |

BERGERET G, GALLEZOT P, ERTL G, et al. Handbook of heterogeneous catalysis[J].

VCH, Weinheim, 1997 (2):439. |

| [2] |

ATADASHI I M, AROUA M K, AZIZ A R A, et al. The effects of catalysts in biodiesel production: a review[J].

Journal of Industrial and Engineering Chemistry, 2013,19 (1):14–26. DOI: 10.1016/j.jiec.2012.07.009. |

| [3] |

JACOBSEN C J H. Boron nitride: a novel support for ruthenium-based ammonia synthesis catalysts[J].

Journal of Catalysis, 2001,200 (1):1–3. DOI: 10.1006/jcat.2001.3200. |

| [4] |

XU B Q, WEI J M, WANG H Y, et al. Nano-MgO: novel preparation and application as support of Ni catalyst for CO2 reforming of methane[J].

Catalysis Today, 2001,68 (1):217–225. |

| [5] | 王周君, 傅强, 包信和.新型催化剂载体碳化硅的研究现状[J]. 化学进展,2014,26 (04):502–511. |

| [6] | 李广录, 何涛, 李雪梅.核壳结构纳米复合材料的制备及应用[J]. 化学进展,2011,23 (06):1081–1089. |

| [7] | 曹顺生, 刘白玲, 邓小波.核壳结构材料表征技术[J]. 江西化工,2008 (3):5–10. |

| [8] | 彭子青, 谌伟庆, 马洪波, 等.核壳结构纳米复合材料在催化中的应用[J]. 化工进展,2010 (8):1461–1467. |

| [9] |

ZENG J, YANG J, LEE J Y, et al. Preparation of carbon-supported core-shell Au-Pt nanoparticles for methanol oxidation reaction: the promotional effect of the Au core[J].

The Journal of Physical Chemistry B, 2006,110 (48):24606–24611. DOI: 10.1021/jp0640979. |

| [10] |

MALLIN MP, MURPHY C J. Solution-phase synthesis of sub-10 nm Au-Ag alloy nanoparticles[J].

Nano Letters, 2002,2 (11):1235–1237. DOI: 10.1021/nl025774n. |

| [11] | 李雷, 李彦兴, 姚瑶, 等.核壳结构纳米材料的创制及在催化化学中的应用[J]. 化学进展,2013,25 (10):1681–1690. |

| [12] |

TSANG S C, CAPS V, PARASKEVAS I, et al. Magnetically Separable, Carbon‐Supported Nanocatalysts for the Manufacture of Fine Chemicals[J].

Angewandte Chemie, 2004,116 (42):5763–5767. DOI: 10.1002/(ISSN)1521-3757. |

| [13] |

ZHANG L, LIU H, HUANG X, et al. Stabilization of Palladium Nanoparticles on Nanodiamond-Graphene Core-Shell Supports for CO Oxidation[J].

Angewandte Chemie International Edition, 2015,54 (52):15823–15826. DOI: 10.1002/anie.201507821. |

| [14] | 谈淑咏, 杜舜尧, 王晓慧, 等.Sr变质及固溶时效对铝硅合金组织和性能的影响[J]. 热加工工艺,2015,44 (22):190–193. |

| [15] |

LIU Y, MA D, HAN X, et al. Hydrothermal synthesis of microscale boehmite and gamma nanoleaves alumina[J].

Materials Letters, 2008,62 (8):1297–1301. |

| [16] |

KUANG D, FANG Y, LIU H, et al. Fabrication of boehmite AlOOH and γ-Al2O3 nanotubes via a soft solution route[J].

Journal of Materials Chemistry, 2003,13 (4):660–662. DOI: 10.1039/b212885c. |

| [17] |

LV Y, LU W C, ZHANG L M, et al. Synthesis, characterization and growth mechanism of core/shell AlOOH microspheres[J].

Acta Physico-Chimica Sinica, 2009,25 (7):1391–1396. |

2016, Vol. 7

2016, Vol. 7