| 基于两温两密度法的FeO-Fe2O3-SiO2三元渣系成分 |

b. 江西理工大学软件学院, 江西 南昌 330013

b. School of Software, Nanchang 330013, Jangxi University of Science and Technology, China

熔渣作为火法冶炼过程渣金分离的主要产物, 其密度、黏度、导热率、比热容、扩散系数和表面张力[1-4]等物理性质, 对了解熔渣结构和冶金计算乃至反应速度、动力学分析都十分必要[5]。在铜火法造锍熔炼过程中, 需将铜锍中FeS先氧化成FeO, FeO再与熔剂中的SiO2作用形成熔渣, 造锍熔炼炉渣主要是FeO-SiO2系。但在闪速熔炼高氧势条件下, 渣中Fe总是以Fe2+和Fe3+的形态同时存在, 所以其熔渣实际上是FeO-Fe2O3-SiO2三元铁硅渣系[6]。近年来, 针对铜造锍熔炼铁硅渣系的相平衡、活度、密度、黏度、导电率和表面张力等物理化学性质, 众多学者开展了大量的实验测定研究[5, 7], 为闪速炉造铳熔炼过程研究提供了有价值的渣系热力学实测数据。

铁硅渣系主要组分(FeO、Fe2O3、SiO2)的含量计算或测定对渣型控制至关重要, 若通过人工定时取样分析, 存在滞后问题, 不能及时指导生产。软测量技术[8-11]是在待测变量无法或难以直接及时测量时, 选择与待测目标变量相关的另一个或一组可测或易测辅助变量, 构造某种以可测辅助变量为输入、待测目标变量为输出的数学模型, 实现可测辅助变量到待测目标变量的实时计算估计。近年来, 国内外研究人员采用软测量技术开展了冶金领域的大量研究工作, 获得了接近实际生产的研究结果[12-15]。结合软测量技术的特点, 若能通过该技术实现铁硅渣系成分的快速计算预测就显得很有必要。

从理论上看, 熔渣体系的密度、粘度、导热率、热容、扩散系数和表面张力与其成分均具有较强的关联性, 都可作为其成分软测量建模的辅助变量, 目前, 在物质成分含量软测量数模研究中, 无论是密度还是粘度、电导率作为辅助变量, 均采用回归建模方法来构建软测量模型, 其算法原理基本相同[16-21]。

鉴于此, 本文针对火法冶炼熔渣成分含量与各物理性质强关联性的特点, 以三元渣系温度和密度为软测量辅助变量, 采用泰勒三次展开回归算法, 建立了基于两温两密度的三元渣系成分软测量数学模型。FeO-Fe2O3-SiO2渣系的模型实例验证表明, 该模型能较好的反映三元渣系密度与成分、温度间的内在规律, 回归计算效果良好, 软测量预测命中率高, 为实现三元渣系成分软测量奠定了良好的模型基础。

1 三元渣系成分软测量数学模型 1.1 模型构建以FeO-Fe2O3-SiO2渣系为研究对象, 该渣系主要成分为FeO、Fe2O3和SiO2, 这三种成分的含量对渣结构及其它物理化学性质影响最为显著。由该渣系物理性质可知, 熔渣密度与其成分含量、温度具有强关联性。因此, 可近似认为FeO、Fe2O3和SiO2的含量和渣系温度决定了渣系密度。鉴于三者含量之和等于100%的约束条件, 该渣系密度可表示为FeO、Fe2O3含量和渣系温度的函数, 如式(1)所示。

| $ d = f({C_A},{C_B},T) $ | (1) |

式(1)中: CA:渣系中FeO的质量百分含量, /%: CB渣系中Fe2O3的质量百分含量, /% T:渣系温度, /℃ d:渣系的密度, /g·(cm-3).

实际建模时, 可通过正交实验配制若干不同成分含量的熔渣样本, 并在不同温度下测量其密度, 将样本的密度、成分含量、温度数据按某种合适的函数形式进行回归处理, 从而得到熔渣密度与成分含量、温度的具体函数数学表达式。

式(1)用于三元熔渣成分含量软测量时, 可在两个温度点下测定该熔渣的密度, 将所测密度di和相应温度Ti代入式式(1), 得到二元非线性方程组如式(2)所示。

| $ \left\{ \begin{gathered} {d_1} = f({C_A},{C_B},{T_1}) \hfill \\ {d_2} = f({C_A},{C_B},{T_2}) \hfill \\ \end{gathered} \right. $ | (2) |

式(2)即为所构建的两温两密度熔渣成分含量软测量模型。求解该模型所示方程组, 即可得到待测熔渣的成分含量估计值。这也是以密度、温度为辅助变量的熔渣成分含量软测量模型构建原理。

1.2 求解算法目前, 文献[17, 18]已报道的类似软测量模型, 均采用泰勒级数展开-回归处理求解的思路。为提高软测量预测的命中率, 本文将式(1)按泰勒级数三次展开, 得到式(3)所示的展开式, 其中含有待定系数20个。

| $ \begin{gathered} d = {a_{000}} + {a_{001}}{C_A} + {a_{002}}{C_B} + {a_{003}}T + {a_{011}}{C_A}^2 + {a_{012}}{C_A} \cdot {C_B} + {a_{013}}{C_A} \cdot T + \hfill \\ {a_{022}}{C_B}^2 + \;{a_{023}}{C_B} \cdot T + {a_{033}}{T^2} + {a_{111}}{C_A}^3 + {a_{112}}{C_A}^{ \cdot 2} \cdot {C_B} + {a_{113}}{C_A}^2 \cdot T + \hfill \\ {a_{221}}{C_B}^2 \cdot {C_A} + {a_{123}}{C_A} \cdot {C_B} \cdot T + {a_{331}}{T^2} \cdot {C_A} + {a_{222}}{C_B}^3 + {a_{223}}{C_B}^2 \cdot T + \hfill \\ {a_{332}}{T^2} \cdot {C_B} + {a_{333}}{T^3} \hfill \\ \end{gathered} $ | (3) |

合并式(3)中各温度变量的一次项和二次项, 并令:

| $ F = {a_{033}} + {a_{133}}{C_A} + {a_{233}}{C_B} $ | (4) |

| $ G = {a_{003}} + {a_{013}}{C_A} + {a_{023}}{C_B} + {a_{113}}{C_A}^2 + {a_{123}}{C_A} \cdot {C_B} + {a_{223}}{C_B}^2 $ | (5) |

| $ \begin{gathered} G = {a_{000}} + {a_{001}}{C_A} + {a_{002}}{C_A} + \;{a_{011}}{C_A}^2 + {a_{012}}{C_A} \cdot {C_B} + {a_{022}}{C_B}^2 + \hfill \\ \;\;\;\;{a_{111}}{C_A}^3 + {a_{112}}{C_A}^{ \cdot 2} \cdot {C_B} + {a_{221}}{C_B}^2 \cdot {C_A} + {a_{222}}{C_B}^3\quad \hfill \\ \end{gathered} $ | (6) |

代入式(3), 可得:

| $ d = E{T^3} + F{T^2} + GT + H $ | (7) |

将两组密度-温度测量数据(d1, T1)、(d2, T2)分别代入式(7), 整理可得变元为CA和CB的二元三次非线性方程组, 如式(8)所示:

| $ \left. \begin{gathered} T_1^2 \cdot F + {T_1} \cdot G + H = {d_1} - E \cdot T_1^3 \hfill \\ T_2^2 \cdot F + {T_2} \cdot G + H = {d_2} - E \cdot T_2^3 \hfill \\ \end{gathered} \right\} $ | (8) |

采用牛顿迭代或最速下降法, 通过计算机数值求解该方程组, 可得到熔渣成分含量CA和CB。

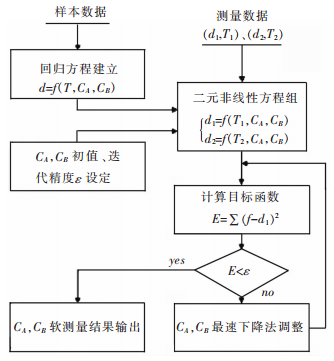

1.3 算法流程根据以上软测量模型建模原理及求解算法, 针对FeO-Fe2O3-SiO2渣系的特点, 本文采用图 1所示的求解流程。

|

| 图 1 软测量模型算法流程图 Fig. 1 Algorithm flowchart of soft-sensing model |

2 模型实例验证

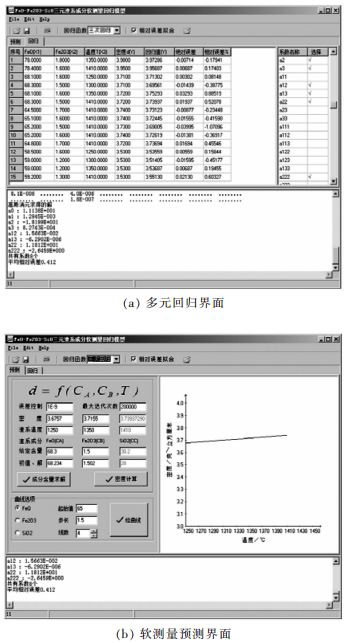

为考察基于泰勒三次展开回归算法的两温两密度FeO-Fe2O3-SiO2渣系成分软测量模型的计算效果, 基于建模原理及回归模型求解算法, 采用delphi高级语言开发了基于两温两密度法的FeO-Fe2O3-SiO2渣系成分软测量模型求解软件, 进行模型实例验证和软测量测试实验。程序界面见图 2, 其中图 2(a)为数据样本多元回归界面, 图 2(b)为软测量预测界面。

|

| 图 2 两温两密度FeO-Fe2O3-SiO2渣系软测量模型软件 Fig. 2 Software of 2T2d soft-sensing model for slag system of FeO-Fe2O3-SiO2 |

2.1 回归分析

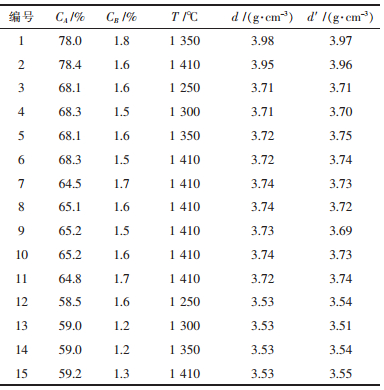

采用文献[5]中的测量数据作为数据样本, 见表 1。按式(3)进行三次全系数项回归建模, 建立基于三因素(FeO含量、Fe2O3和温度)的熔渣体系两温两密度回归软测量模型。为提高软测量预测命中率, 按文献[18]方法, 选定部分强关联性系数项进行回归分析, 结果见式(9)。表 1中d为密度测量值, d'为回归计算值, 由结果可知, 回归计算精度高, 平均相对误差(绝对值)仅为0.412%。

| $ \begin{gathered} d = 1.1138 \times 10 + 1.2845 \times {10^{ - 3}}{C_A} - 1.8199 \times 10{C_B} + \hfill \\ 8.2743 \times {10^{ - 4}}T + 1.5663 \times {10^{ - 2}}{C_A} \cdot {C_B} - 6.2902 \times {10^{ - 6}}{C_A} \cdot T + \hfill \\ 1.1812 \times 10{C_B}^2 - 2.6459{C_B}^3 \hfill \\ \end{gathered} $ | (9) |

| 表1 两温两密度建模回归样本及结果 Table 1 Regression sample and results of 2T2d Model |

|

| 点击放大 |

2.2 软测量测试

测试方法与步骤:

1) 在回归建模样本空间内, 任意给出若干组渣系成分含量和渣系温度(CA, CB, T1, T2), 并以此作为已知量, 根据式(9), 采用模型软件计算出该熔渣在两个温度下的密度;

2) 以步骤(1)计算的密度和相应温度组成数据对, 作为软测量辅助变量输入(d1, T1, d2, T2), 并按两温两密度软测量模型求解相应的成分含量, 完成从辅助变量到目标变量的转换;

3) 将软测量转换结果与原给定成分含量比较, 考察其软测量效果。

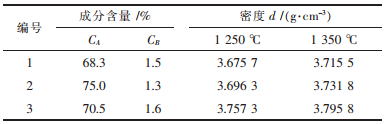

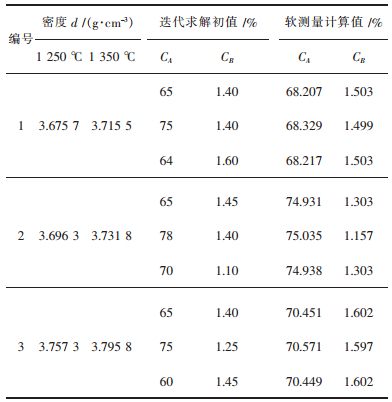

按照步骤1), 给定三组渣系成分含量-密度值(温度在T1=1 250 ℃, T2=1 350 ℃时由模型计算得到), 作为软测量的模拟测试条件, 见表 2。

| 表2 模拟测试条件 Table 2 Simulative condition of testing |

|

| 点击放大 |

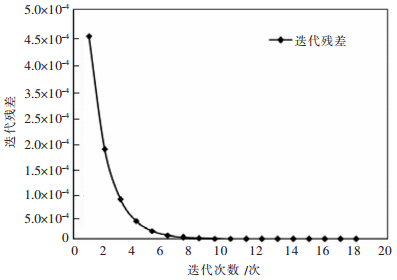

按照步骤2), 以表 2中密度、温度为软测量预测模型输入, 对应的渣系成分含量CA, CB作为参比值进行模拟测试, 测试结果见表 3。其中表中1号软测量测试实验收敛残差见图 3。从测试结果可知, 两温两密度软测量预测模型计算结果与迭代求解初值无关, 且收敛范围宽, 预测求解精度高。由于该软测量建模是通过大量的样本数据回归拟合探寻温度、密度和熔渣成分之间的内在热性规律, 并建立了基于多点约束的数学模型, 且密度和温度测量手段及精度日益成熟, 也提高了软测量的命中率。

| 表3 模拟测试结果 Table 3 Simulative result of testing |

|

| 点击放大 |

|

| 图 3 软测量测试收敛情况 Fig. 3 Convergence condition of soft-sensing test |

可见, 基于泰勒三次展开回归处理的两温两密度FeO-Fe2O3-SiO2渣系软测量模型具有良好的预测效果和高命中率。

2.3 密度-温度特性曲线分析为系统考察构建的软测量模型与FeO-Fe2O3-SiO2渣系密度-温度-成分内在规律的整体吻合效果, 利用数模软件计算绘制了不同成分含量条件下该渣系的密度-温度特性曲线, 并进行分析讨论。

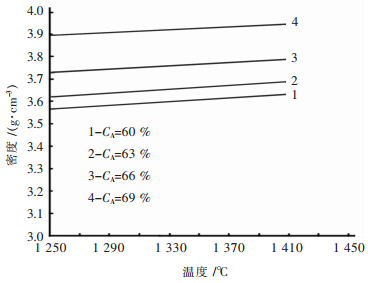

1) FeO含量对密度-温度特性曲线的影响. 图 4是在渣系中Fe2O3组分含量固定为1.6%时, FeO组分含量分别为60%、63%、66%和69%时, 模型软件计算输出的密度-温度特性曲线。

|

| 图 4 对密度-温度特性曲线的影响 Fig. 4 Effect on the d-T characteristic curve from |

由图 4结果可知, 随着FeO组分含量升高, 渣系密度逐渐增大, 且密度-温度特性曲线斜率基本不变, 渣系密度随温度升高而增大。

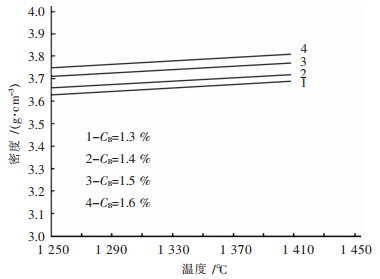

2) Fe2O3含量对密度-温度特性曲线的影响.图 5是在FeO组分含量CA固定为70%, Fe2O3组分含量分别为1.3%、1.4%、1.5%和1.6%时, 数模软件计算输出的密度-温度特性曲线。

|

| 图 5 对密度-温度特性曲线的影响 Fig. 5 Effect on the d-T characteristic curve from |

由图 5可知, 随着Fe2O3组分含量升高, 渣系密度先增大后减小, 且特性曲线斜率也基本不变, 渣系密度随温度升高也呈增大趋势, 与文献[5]实验测量结果相符。

3 结论1) 以三元渣系温度和密度为软测量辅助变量, 采用泰勒级数三次展开回归算法, 建立了基于两温两密度的三元渣系成分软测量数学模型, FeO-Fe2O3-SiO2渣系的实例验证表明, 回归计算精度高, 平均相对误差(绝对值)仅为0.412%。

2) 依此模型的多组软测量预测命中率高, 且渣系组分含量适应范围较宽, 为实现三元渣系组分含量实现实时预测提供了良好的模型基础。

3) FeO-Fe2O3-SiO2渣系密度-温度特性曲线分析表明, 随着FeO组分含量升高, 密度随之增大, 而Fe2O3含量升高, 密度先减小后增大, 曲线斜率两者基本不变, 温度升高渣系密度随之升高, 该模型能较好地反映三元渣系密度与组分含量、温度间的内在规律。

| [1] |

ERIC R. Slag properties and design issues pertinent to matte smelting electric furnaces[J].

Journal of the South African Institute of Mining and Metallurgy, 2004,104 (9):499–510. |

| [2] |

MILLS K. The estimation of slag properties[J].

Southern African Pyrometallurgy, 2011,7 (3):35–42. |

| [3] |

ERIC R H, HEJJA A A, STANGE W. Liquidus temperature and electrical conductivities of synthetic ferromanganese slags[J].

Minerals Engineering, 1991,4 (12):1315–1332. DOI: 10.1016/0892-6875(91)90175-U. |

| [4] | 白晨光, 裴鹤年.熔渣表面粘度测定的基础研究[J]. 重庆大学学报:自然科学版,1993,16 (2):84–87. |

| [5] | 朱祖泽, 贺家齐. 现代铜冶金学[M]. 北京: 科学出版社 , 2003 . |

| [6] | 何焕华, 蔡乔方. 中国镍钴冶金[M]. 北京: 冶金工业出版社 , 2000 . |

| [7] |

REUTER M A, ERIC R H, HEJJA A A. Modelling of liquidus temperature and electrical conductivity of manganese smelting slags by the use of neural nets[J].

Sensors & Modeling in Materials Processing, 1997 :35. |

| [8] | 王雅静, 翟玉春, 田彦文, 等.铝酸钠溶液表面张力的化工数学模型[J]. 有色金属,2004,56 (3):60–62. |

| [9] | 刘飞飞, 刘辉辉, 李俊荣.基于RBF神经网络的WO3浸出率软测量建模[J]. 有色金属科学与工程,2013,4 (5):117–121. |

| [10] | 殷铭宏.基于泡沫视觉特征的浮选精矿品位的软测量[J]. 有色冶金设计与研究,2013,34 (6):52–54. |

| [11] | 童长仁, 李明周, 吴金财, 等.基于BP网络逆映射的铝酸钠溶液软测量模型[J]. 中国有色金属学报,2008,18 (5):917–922. |

| [12] |

TIAN H X, MAO Z Z, WANG A N. Hybrid modeling for soft sensing of molten steel temperature in LF[J].

Journal of Iron and Steel Research, International, 2009,16 (4):1–6. DOI: 10.1016/S1006-706X(09)60051-0. |

| [13] |

GUI W H, YANG C H, CHEN X F, et al. Modeling and optimization problems and challenges arising in nonferrous metallurgical processes[J].

Acta Automatica Sinica, 2013,39 (3):197–207. DOI: 10.1016/S1874-1029(13)60022-1. |

| [14] |

GUI W H, WANG L Y, YANG C H, et al. Intelligent prediction model of matte grade in copper flash smelting process[J].

Transactions of Nonferrous Metals Society of China, 2007,17 (5):1075–1081. DOI: 10.1016/S1003-6326(07)60228-3. |

| [15] |

YUAN X, GE Z, SONG Z. Locally weighted kernel principal component regression model for soft sensing of nonlinear time-variant processes[J].

Industrial & Engineering Chemistry Research, 2014,53 (35):13736–13749. |

| [16] | 李凌.软测量过程中的若干建模方法研究[J]. 沈阳化工学院学报,2006,20 (2):118–120. |

| [17] | 张明健.基于三温三电导法的铝酸钠溶液在线实时测量[D].阜新:辽宁工程技术大学, 2004. http://cdmd.cnki.com.cn/Article/CDMD-10147-2004044486.htm |

| [18] | 李明周.铝酸钠溶液成分浓度软测量数模研究与软件开发[D].赣州:江西理工大学, 2008. http://cdmd.cnki.com.cn/Article/CDMD-10407-2010020197.htm |

| [19] | 董林垚, 陈建耀, 谢丽纯, 等.基于温度和电导的地下水-海水交互作用研究[J]. 热带地理,2010,30 (6):597–602. |

| [20] | 李志宏, 杜娟, 马莹, 等.铝酸钠溶液化学成分实时测量系统设计及应用[J]. 仪器仪表学报,2005,26 (10):1019–1022. |

| [21] |

KANEKO H, ARAKAWA M, FUNATSU K. Development of a new soft sensor method using independent component analysis and partial least squares[J].

AIChE Journal, 2009,55 (1):87–98. DOI: 10.1002/aic.v55:1. |

2016, Vol. 7

2016, Vol. 7