| 连铸中间包水口堵塞机理及防止措施 |

中间包水口是连铸钢水从中间包进入结晶器的通道,具有防止中间包注流二次氧化、钢水飞溅及避免结晶器卷渣和改善结晶器流动分布等作用,对提高连铸坯质量、改善劳动条件、稳定连铸操作和防止铸坯表面缺陷等方面都有显著效果.浇注过程高熔点的固态夹杂物易在水口内壁上黏附沉积,造成水口结瘤,甚至堵死水口,严重威胁连铸坯的质量和多炉连浇的效率.针对水口堵塞问题,国内外对其机理和防止措施进行了大量研究,但所采取的措施都未能彻底解决堵塞,连铸过程水口结瘤堵塞的现象仍时有发生[1-2].为此,文中将详细综述连铸中间包水口堵塞的类型及机理,总结分析防止水口堵塞措施的研究现状,并讨论了关于水口堵塞问题的研究方向和趋势.

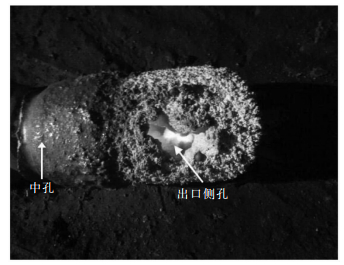

1 中间包水口结构及堵塞类型 1.1 中间包水口结构及易堵塞区域连铸过程控流方式不同时,中间包水口结构组成也不同.塞棒控流系统中间包水口主要由塞棒、中间包上水口及浸入式水口组成,滑板控流系统中间包水口则主要由中间包上水口、滑动水口及浸入式水口组成.对生产现场更换下来的浸入式水口(如图 1所示)观测发现,水口内壁均有不同程度的结瘤,其中中孔内壁堵塞较轻,只有很薄的结瘤层;水口出口侧孔处堵塞较为严重,若不及时更换水口,便继续堵塞中孔.水口入口、出口、塞棒下方及滑板区域是中间包水口的易堵塞区域.

|

| 图 1 浸入式水口出口堵塞情况 Fig. 1 Situation of clogging at submerged entry nozzle export |

1.2 中间包水口结瘤堵塞类型

国内外研究学者普遍认为水口堵塞主要是由钢水中固态显微夹杂物(如Al2O3、TiO2、ZrO2、稀土氧化物、CaS或MgO·Al2O3等)黏附沉积在水口内壁引起的[1].由于浇注的钢种与脱氧等工艺的不同,引起水口堵塞的结瘤物组成也不同,主要有以下几种情况,分述如下.

1.2.1 稀土处理钢稀土在钢冶炼过程中可起到微合金化、与有害元素作用、脱硫脱氧、捕氢、弥散硬化及变形夹杂等作用[3];同时,稀土对钢材性能有重要影响[4].然而稀土处理钢浇注时水口易结瘤,甚至无法继续浇注,是其生产的一个难题.

国外有关稀土在钢中的应用及稀土处理钢水口结瘤问题的报道不多. Farrell等[5]提出稀土钢易于产生水口堵塞,在水口壁上可以发现有稀土氧化物与稀土硫氧化物的黏附.在国内,姚永宽等研究表明[6-7],钢中稀土会与铝碳质水口耐材相互作用,生成稀土铝酸盐,并作为夹杂物附着的基底,钢液中传递来的稀土铝酸盐在基底上黏附烧结,促进了水口结瘤.朱明伟等[8]研究发现稀土与不同水口耐材的相互作用程度不同,其中SiO2作用最强烈,Al2O3次之,MgO作用最弱.

稀土元素与水口耐材作用形成附着基底是稀土处理钢结瘤的诱发因素,而钢液中稀土铝酸盐等夹杂物传递到水口内壁并继续黏附是导致水口结瘤的主要原因.改善稀土处理钢浇注水口结瘤的主要措施有[6]:减少钢液中的夹杂物、改变水口材质、防止钢液二次氧化、完善稀土加入工艺.

目前,关于稀土处理钢的堵塞机理还不是十分清楚,堵塞问题也未得到有效解决.随着稀土在钢中应用的发展[9],稀土处理钢可浇性差是急需改善和解决的问题.同时,由于稀土的加入,影响钢的液相线温度和黏度,从而影响钢液的流动性和可浇性,具体有何影响及影响到什么程度,还没有明确统一的说法,有待进一步研究.

1.2.2 铝钛脱氧钢与含钛超低碳钢钛具有较强的脱氧能力,可作为钢液脱氧剂,且超低碳钢中加入钛可提高钢材的延展性和深冲性能[10].然而随着Ti的加入,钢水的可浇性变差,水口堵塞更为严重.马勇等[11]研究表明,超低碳钢含钛量较低时,水口堵塞物主要为Al2O3絮集物;随着Ti加入量的增加,水口堵塞更加严重,因为有液态的FeO·TiO2形成,作为黏结剂促进了Al2O3夹杂在水口的黏附沉积. Cui H等[12]研究发现含钛IF轴承钢水口堵塞物主要为α-Al2O3、α-Fe、FeO·TiO2及FeO·Al2O3四相,其中FeO·TiO2作为黏结剂促进了α-Al2O3夹杂在水口的黏附沉积.姜茂发等[13]研究认为形成的铝钛系夹杂物(Al2O3·TiOx)比重大,易在水口壁的停滞区停留,并与水口耐材结合形成结瘤物;且当钢水进入Al2O3·TiOx颗粒的空隙时,凝钢与夹杂物相互烧结,夹杂物结瘤后具有较高的强度,使得铝钛镇静钢的水口结瘤倾向更大.张贺佳等[14]研究了超低碳钢连铸过程中Ti对水口结瘤的影响,认为当形成的表层界面具有润湿性时,Ti可降低Al2O3夹杂物的大小,使Al2O3更易黏附形成结瘤.

1.2.3 铝镇静钢与铝-硅镇静钢铝是常用的有效脱氧剂,脱氧产物为Al2O3夹杂,是铝镇静钢、铝-硅镇静钢浇注水口堵塞物的主要来源.水口堵塞微观结构主要由脱碳层、网状Al2O3致密层、堆积状Al2O3疏松层组成[15-17].

1)脱碳层位于水口内壁原砖层表面,因石墨被氧化形成,水口不同部位的脱碳层厚度不同,水口上部较薄;出口部位较厚,一般大于1 mm.

2)网状氧化铝致密层因钢液与水口耐材反应而形成,耐材中C、SiO2等在高温下发生碳热还原反应,释放的CO、SiO等气体在钢液-耐材界面氧化钢液中Al形成Al2O3,生成的Al2O3倾向黏附于水口耐材上以减小表面能,形成一层致密的Al2O3沉积层,该层紧邻脱碳层.

3)堆积状氧化铝疏松层是由钢液中悬浮的Al2O3夹杂在水口内壁上面黏附沉积形成的,该层组织结构呈现疏松的网格状,是引起水口堵塞导致钢水可浇性差的主要原因.

Al2O3夹杂是常见的、主要的中间包水口堵塞物,下文主要总结介绍Al2O3黏附堵塞的机理及其防止措施.

2 水口堵塞机理国内外对Al2O3黏附堵塞的原因、过程进行了大量研究,普遍认为堵塞主要经历3个过程:Al2O3颗粒的形成、Al2O3颗粒传递到水口内壁及Al2O3颗粒在水口壁面黏附沉积并迅速相互烧结[1, 18].

2.1 Al2O3夹杂物的形成 2.1.1 水口耐材孔隙空气吸入氧化钢液中的Al形成Al2O3浇注过程水口内压力的变化,可能引起水口连接部分或耐材孔隙的空气吸入,并氧化钢液中的Al形成Al2O3夹杂. Shinichiro Yokoya等[19]研究发现随着滑动水口开启度的增大,滑板下方水口内压力增大,有利于减少空气的吸入. Mikio Suzuki等[20]研究表明,1 853 K钢液条件下,Al2O3-SiO2-C和ZrO2-CaO-C质水口耐材的渗透性大约分别为1.2×10-14 m2和2.6×10-14 m2,因空气吸入氧化钢液形成,每小时流经水口的Al2O3量少于0.35×10-4 %.因此,正常生产条件下,水口耐材空气吸入氧化钢液形成的Al2O3不是水口结瘤堵塞物中Al2O3的主要来源.

2.1.2 因温度下降引起Al2O3的析出水口预热不足等因素使钢水温度下降引起Al2O3析出,但析出量与总Al2O3夹杂量相比很少,不是结瘤堵塞物中Al2O3的主要来源[18].

| $ 2\left[ {{\text{Al}}} \right]{\text{ + 3}}\left[ {\text{O}} \right]{\text{ = A}}{{\text{l}}_2}{{\text{O}}_3} $ |

| $ \lg K = 63\;655/T - 20.58 $ |

钢水流经铝碳质水口时,首先会与耐材发生化学反应,具体反应如下[21-22]:

1)铝碳质水口耐材中含C、SiO2及Na2O、K2O等碱金属氧化物,高温下发生碳热还原反应:

| $ \begin{gathered} {\text{Si}}{{\text{O}}_2}\left( {\text{s}} \right) + {\text{C}}\left( {\text{s}} \right) = {\text{SiO}}\left( {\text{g}} \right) + {\text{CO}}\left( {\text{g}} \right) \hfill \\ {\text{Na}}{{\text{O}}_2}\left( {\text{s}} \right) + {\text{C}}\left( {\text{s}} \right) = {\text{Na}}\left( {\text{g}} \right) + {\text{CO}}\left( {\text{g}} \right) \hfill \\ {{\text{K}}_2}{\text{O}}\left( {\text{s}} \right) + {\text{C}}\left( {\text{s}} \right) = 2{\text{K}}\left( {\text{g}} \right) + {\text{CO}}\left( {\text{g}} \right) \hfill \\ \end{gathered} $ |

2)产生的CO及SiO气体扩散到耐材-钢液界面氧化钢液中的Al:

| $ \begin{gathered} 3{\text{SiO}}\left( {\text{g}} \right) + 2\left[ {{\text{Al}}} \right] = \left( {{\text{A}}{{\text{l}}_2}{{\text{O}}_3}} \right)\left( {\text{s}} \right) + 3\left[ {{\text{Si}}} \right] \hfill \\ 3{\text{CO}}\left( {\text{g}} \right) + 2\left[ {{\text{Al}}} \right] = \left( {{\text{A}}{{\text{l}}_2}{{\text{O}}_3}} \right)\left( {\text{s}} \right) + 3\left[ {\text{C}} \right] \hfill \\ \end{gathered} $ |

3)总反应:

| $ 3{\text{Si}}{{\text{O}}_2}\left( {\text{g}} \right) + 3{\text{C}}\left( {\text{s}} \right) + 4\left[ {{\text{Al}}} \right] = 2\left( {{\text{A}}{{\text{l}}_2}{{\text{O}}_3}} \right)\left( {\text{s}} \right) + 3\left[ {{\text{Si}}} \right] + 3\left[ {\text{C}} \right] $ |

从上述反应式可以看出有Al2O3在耐材表面产生,接触水口壁面的Al2O3倾向沉积于耐材表面以减小表面能,形成一层致密的纯Al2O3沉积层,并作为水口堵塞形成的初始层.此外,耐火材料与钢液的反应使水口内壁变得粗糙,Al2O3更易沉积.反应形成的Al2O3沉积层较薄,不是结瘤堵塞物中Al2O3的主要来源,但会作为堵塞初始层促进钢液中悬浮Al2O3夹杂物的沉积.

2.1.4 钢液中悬浮的Al2O3夹杂铝脱氧能力强,且成本较低,被广泛用于钢液脱氧,其脱氧产物为固态的Al2O3.钢液流经水口时悬浮的Al2O3夹杂物会在水口内壁不断沉积,是结瘤堵塞物中Al2O3的主要来源.

2.2 Al2O3夹杂物的传递Al2O3运动主要依赖于钢液的流动,其传递到水口内壁上是Al2O3黏附堵塞的控制性环节.由于实际生产中水口内钢液高温不可见,多采用水模型实验或数值模拟方法研究中间包水口内部的钢液流动,从而分析描述Al2O3颗粒的传递过程.

袁方明等[23]采用数值模拟方法研究表明,在滑板上方存在一个滞留区,在滑板孔内以及下方存在两个回旋区;水口底部流动状态比较复杂,存在强烈的紊流,在水口出口上沿存在回旋区域;水口内表面均出现不同程度的沉积现象,滑板处和水口底部出现较为明显的沉积,而其余壁面的沉积层比较薄.张立峰等[24]研究表明夹杂物颗粒趋向黏附沉积于滑板和水口出口处,尤其是滑板下方的内壁和水口底部及出口下部区域. Yuan Q等[25-26]研究也发现随钢液离开中间包进入水口的夹杂物主要聚集在水口入口和底部靠近出口的区域,也是水口存在钢液回旋区的部位.

水口入口、出口及滑板等区域由于几何形状的突变产生了流动分离现象,形成了回流区,回流区内充满强烈的涡旋;回流区内钢液流动是紊乱的,随钢水流向和流速的不断改变,使Al2O3易于传递到水口壁上黏附,整个回流区都变得易于堵塞.且水口内壁在浇注过程逐渐变得粗糙,当表面突出物高度超过黏性底层厚度时,会干扰主流并在每个突出物处产生涡流,横向涡流易将悬浮颗粒从主流直接送到水口壁上,促进水口堵塞[18].因此,减少水口钢液流动分离及保持壁面相对光滑是防止夹杂物颗粒传递到水口壁上的重要方法.

2.3 Al2O3夹杂物的黏附固态的Al2O3颗粒在钢液中不润湿,与钢液界面张力大,Al2O3颗粒间有相互团聚的倾向. Al2O3颗粒与耐材之间的作用和Al2O3颗粒之间的作用类似,Al2O3颗粒趋向黏附于水口耐材上以减小表面能.由于钢液首先与水口耐材反应在水口表面形成一层致密的Al2O3层,就整个堵塞过程而言,黏附主要发生在钢液中传递到水口内壁的Al2O3颗粒与已存在的Al2O3堵塞物之间. K.Vemura等[27]指出2个10 μm的Al2O3颗粒黏结只需0.03 s,且黏附后有足够的强度.同时,由于结瘤物的形成使水口内壁粗糙度不断变大,导致壁面切应力不断减小,且大的壁面粗糙度产生的涡流更易将钢液中Al2O3颗粒带至水口内壁,使得Al2O3颗粒越来越易黏附.

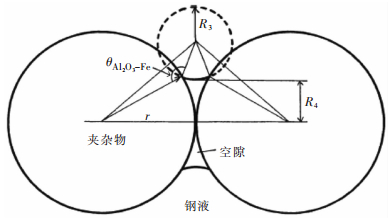

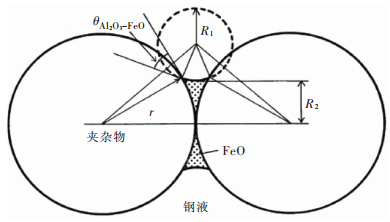

Katsuhiro Sasai等[28-29]研究了Al2O3颗粒间黏附机理,认为球形Al2O3颗粒间能否黏附取决于黏附力与脱附力的大小,黏附力主要包括范德华力引起的附着力及表面张力引起的附着力(如图 2所示[29]),脱附力主要包括浮力和钢液流动引起的曳力,并分别建立了相应力的计算公式.通过计算表明,两球形Al2O3颗粒接触后存在较大的黏附力,且在钢液高温条件下,相互接触黏附的Al2O3颗粒迅速烧结,随后形成稳定的Al2O3集群. Katsuhiro Sasai等还发现当钢液再氧化时形成液态FeO,在Al2O3颗粒间作为液桥(如图 3所示[29])使Al2O3颗粒相互黏附,且液桥力引起的附着力远大于范德华力和表面张力引起的附着力,相互烧结后的强度更大.

|

| 图 2 钢液表面张力引起的夹杂物黏附模型 Fig. 2 Model of inclusion adhesion due to surface tension of molten steel |

|

| 图 3 液态FeO液桥力引起的夹杂物黏附模型 Fig. 3 Model of inclusion adhesion with molten FeO as binder |

3 防止水口堵塞措施的研究现状

针对水口堵塞问题,国内外开展了许多防止水口堵塞措施的研究,主要包括:夹杂物变性处理、提高钢水洁净度、Ar气注流保护、优化水口结构、改进水口材质等.

3.1 提高钢水洁净度提高钢水洁净度,控制流经水口的夹杂物总量,目的是为了减少堵塞物中Al2O3的来源.苏笃星等[30]通过优化工艺,增加夹杂物的变性与去除,并减少因二次氧化带入的固态夹杂,提高了低碳铝镇静钢SPHC连铸过程钢水的可浇性,水口堵塞率由原来的13.9 %降低至4.2 %.秦建宇等[31]优化TS06钢生产转炉冶炼、精炼及连铸工序减少夹杂物的形成和增加夹杂物的变性及去除,提高了钢水洁净度,TS06钢连铸水口堵塞现象明显减少.

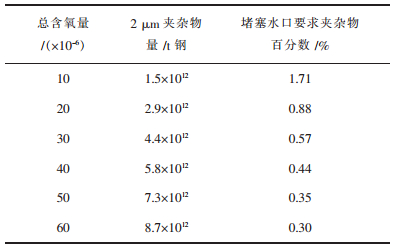

通过对比流经水口的夹杂物总量与最终参与堵塞的夹杂物量,可判断出夹杂物的形成对水口堵塞的影响. S.Dawson[32]进行了一个简化的理论计算,计算结果如表 1[18]所列.

| 表1 连浇1400t钢后堵塞水口要求的2μm夹杂物的总百分比 Table 1 The total percentage of 2μm inclusion were required for nozzle clogging after pouring 1400t molten steel |

|

| 点击放大 |

尽管简化的理论计算存在误差,但由表 1仍可以看出,钢液中夹杂物含量并不是控制水口堵塞的关键,因为就整个生产过程而言,堵塞水口所需要的夹杂物量远小于钢水总夹杂物量.因此,提高钢水洁净度,控制流经水口钢液夹杂物的数量,有利于减轻水口堵塞,但是单纯地提高钢水洁净度不会直接降低水口堵塞的程度,更不能彻底解决水口堵塞问题.

3.2 优化水口结构壁面粗糙引起的涡流及几何形状突变引起的流动分离易将夹杂物颗粒带至水口壁面,促进水口堵塞.因此,在进行水口设计时必须尽量避免几何形状的突变.目前关于优化水口结构主要有以下几个方面[1, 33]:

1)优化水口入口、出口结构.如尽量使进口呈圆角,而不采用尖角,以免因入口形状导致水口内的钢液流动分离而产生回旋区.

2)优化水口内腔结构.采用阶梯状水口,Nobuyoshi Hiroki等[34]利用水模型实验研究了使用双阶梯状内壁的浸入式水口后的钢液流动状态,发现结晶器内钢液流动更为均匀,且减少Al2O3夹杂物在水口内壁的黏附沉积.新日铁研究在水口本体内加装芯板,一是通过对芯板通电加热,避免因接触水口内壁钢水温度的突降引起的凝钢及Al2O3析出黏附[33].

3)改善中间包水口各部分衔接处的密封,尽量避免因空气吸入引起的钢液二次氧化而造成Al2O3夹杂物的黏附沉积.

水口入口、出口是钢水从中间包到水口及从水口到结晶器的过渡区域,必然伴随流动形态的改变,流动分离产生的回旋区无法彻底消除,只能通过优化水口几何形状尽量改善钢水的流动形态,而不可能完全消除流动分离现象,故单纯地优化水口结构不能完全解决堵塞.

3.3 Ar气注流保护研究水口吹氩最初的目的便是为了解决水口结瘤堵塞问题,连铸生产也多用吹氩来改善.王占国等[35]讨论了吹氩上水口在连铸生产中的应用,浇注RH冶炼低碳钢过程吹氩减轻了上水口不同部位夹杂物的聚集,提高连浇炉数. Liu R等[36]详细讨论研究中间包上水口氩气流模型.水口吹氩能够减少夹杂物的沉积,主要原因有[37]:注入氩气在水口壁上形成的氩气膜可减少夹杂物与水口耐材的相互接触;氩气泡可将已与水口壁接触的夹杂物吹洗掉;增大水口内的压力,可减少因负压引起的空气吸入;防止钢液与水口耐材间的化学反应等.

吹氩有利于减轻水口堵塞,是一种应用较为广泛的防止水口堵塞的方法,但同时也会带来许多不利影响.如吹氩水口结构相对复杂,且氩气吹入量过大时,会增大结晶器的液位波动、使铸坯产生针孔等质量缺陷及加剧水口冲刷侵蚀甚至开裂等[1-2].因此,水口吹氩不是彻底解决水口堵塞问题的根本性方法.

3.4 钢水钙处理针对铝镇静钢、铝-硅镇静钢等浇注时出现的水口堵塞问题,通常采用钙处理的方法进行改善.具体采用向钢水中加入Ca-Si线(或Ca-Si粉)的方式,主要考虑是将固态的Al2O3夹杂转化为低熔点的液态铝酸盐(12CaO·7Al2O3),从而减轻水口堵塞[38].

钙加入量的不同,处理后的非金属夹杂物形态亦不同[39].钙加入量不足,容易生成高熔点的铝酸钙(如CaO·6Al2O3,CaO·2Al2O3和CaO·Al2O3),同样会堵塞水口;钙加入量过多,若钢液中S含量较高时,会形成更难解决的高熔点物质CaS或(Ca,Mn)S[40].笹井胜浩等[41]也指出,若生成同样高熔点的固态CaO·6Al2O3和熔融TiO2·CaO·Al2O3时,TiO2·CaO·Al2O3作为黏结剂使水口迅速堵塞.因此,钙处理时关键在于对钙加入量的合理控制.

3.5 改进水口材质中间包水口作为钢水通道,要求其具有优良的抗冲击性、热震稳定性、耐钢水及结晶器保护渣侵蚀性、耐磨损性及较高的机械强度.早期水口主要以熔融石英质为主,但因该水口稳定性差,且浇铸高锰钢时水口熔损大[42],已逐渐不被使用.铝碳质水口具有优良的耐侵蚀性和热稳定性,是目前使用最广泛、最主要的水口材质,但其易发生Al2O3附着而引起水口的堵塞[43].因此,应综合考虑水口的质量要求和防堵塞性能,针对水口不同部位性能要求,分类进行改进.如滑板材质采用铝锆碳质、镁碳质、镁尖晶石质、尖晶石碳质和锆质等;在水口渣线部位复合一层ZrO2-C层,提高渣线部位的抗侵蚀性,延长水口的使用寿命[44].

改进水口材质是可能从根本上解决水口堵塞问题的方法.目前,改进水口材质主要从两个方面着手:一是选择与钢水润湿差的材料,不易与氧化铝等夹杂物发生作用;二是利用功能耐火材料的特点,使接触水口内壁的固态夹杂物生成低熔点物质.

1)Al2O3-C质材质的改进. Al2O3-C质材质的改进主要考虑在耐材中加入添加物提高水口的抗附着性能.如日本[2]研究了在Al2O3-C质水口中添加BN、ZrB2等添加物作为防堵塞材料,Ai L等[45]研究加入Si3N4对Al2O3-C材质机械性能和微观结构的影响,也有人研究发现在Al2O3-C质水口中添加磷酸盐玻璃、LiF及芒硝有利于防止Al2O3沉积,但随着浇注的进行,防附着效果不能持久;在Al2O3-C质水口中添加CaF2效果良好且比较持久,而加入BN、BC的防附着效果则不理想.Nobuo Miyagawa等[46]研究在Al2O3-C质材料中加入含Na2O的矿物,使Al2O3-C材料中的刚玉相(α-Al2O3)部分被β-Al2O3所取代,使用过程耐材中刚玉相被释放并在工作面上形成一层玻璃膜,抑制了Al2O3的黏附沉积.

2)氧化物-CaO-C材质.氧化物-CaO-C类材质主要利用能与Al2O3反应生成低熔点化合物的特点,作为防附着水口的材料.体系主要包括[47-50]:ZrO2-CaO-C、ZrO2-CaO-C-SiO2、MgO-CaO-C、MgO-CaO-TiO2-C、CaO-TiO2-ZrO2-C等.文献[49]显示,在ZrO2-CaO-C材质中加入适量SiO2可促进CaZrO3的分解,且会参与玻璃相的形成,为耐材中氧化钙的扩散提供了桥梁,从而提高了该材质的防Al2O3附着效果. MgO-CaO-TiO2-C、CaO-TiO2-ZrO2-C等材质的防堵塞机理和效果还有待进一步研究.

3)非氧化物材质及氧化物-非氧化物复合材质.利用非氧化物与钢水的润湿性差的特点,研制出如BN、B4C、Si3N4、SiC、ZrB2、AlN及Si3N4-BN-C、Si3N4-C等非氧化物材质[51].这些材料有效地减少了Al2O3的附着,但人工合成成本高,目前难以推广.

氧化物-非氧化物复合材质主要有O’-SiAlON-ZrO2(-C)、SiAlON-C等,是目前较为关注的领域.早在1989年,Anseau等[52]就研制O’-SiAlON-ZrO2复合陶瓷材料,这类材料十分稳定,几乎不发生分解反应.后来Hoggard等[53]经实验证明,Al2O3与O’-SiAlON-ZrO2形成富氮低溶物被钢水冲刷掉,且ZrO2含量越低,效果越好.在国内,柯昌明等[48]也证明了O’-SiAlON-ZrO2(-C)质复合材料在抗Al2O3附着的优越性.这类材料目前处在研究阶段,在优化原料配比(如ZrO2的含量)、简化工艺及降低成本等方面还有很多工作要做.

4)无碳无硅材质.耐火材料中的C和SiO2等在高温下发生碳热还原反应是Al2O3-C质水口堵塞的本质原因及诱发因素,无C、无SiO2材质水口的研究开发成为当前的热点[54-55].无碳材料主要包括Al2O3-SiO2系和Al2O3-MgO系两类,作为水口材质一方面减少因碳热还原反应Al2O3的产生;另一方面使水口内壁保持相对光滑的特性.张海宁等[56]在水口内壁表面复合一层无C、高致密的防堵层,有效的改善了水口堵塞问题.文献[57]也表明,无碳材料应用于浸入式水口能有效减少Al2O3的附着沉积.

综上,在铝碳质水口耐材中加入添加物和氧化物-CaO-C系材质是利用水口界面或脱氧生成物的低熔点化的特点,有一定的防堵塞效果,但缺点是缩短了水口的使用寿命,且随着浇注的进行效果不明显.非氧化物或非氧化物复合材料生产成本高,制作工艺复杂,目前难以应用和推广.无碳材料有较好的防止堵塞效果,但无碳材质的水口抗热震性差.单一材质尚不能满足连铸发展的要求,应综合考虑水口的质量要求和防堵塞性能,并针对不同钢种、工艺及不同水口部位的要求,采用多样化、复合化材质是发展趋势[58].

4 结语针对水口堵塞问题,国内外开展了许多关于防止水口堵塞措施的研究.研究表明,目前采取的措施有一定的防止堵塞效果,但水口堵塞问题未能得到彻底解决,连铸过程水口结瘤堵塞的现象仍时有发生.解决堵塞的方法中改进水口材质是行之有效的方式,然而单一材质已不能满足连铸发展的要求,多样化、复合化是水口材质的发展趋势,其中碱性的尖晶石材料和低浸润材料将是重要的研究方向.

水口堵塞主要经历夹杂物向水口内壁传递及在水口内壁上粘附沉积两个过程,其中夹杂物传递是其控制性环节,夹杂物粘附沉积是根本性原因.由于钢液的高温不可见,多采用数值模拟方法研究中间包水口内部Al2O3颗粒的传递及沉积行为.目前的研究中,往往忽略了流体中夹杂物颗粒之间及颗粒与壁面之间的相互作用,不能客观地反映夹杂物颗粒的传递及粘附过程.因此,如果能将颗粒及几何体本身的属性考虑在内,且能考虑流体中颗粒之间及颗粒与壁面之间力的作用,势必能使模拟过程更加接近实际,为高熔点质点黏附机理的研究提供有效的理论指导,故基于EDEM-FLUENT耦合的模拟方式将是数值模拟的一个重要研究方向.

| [1] | 赵李平, 王勇, 王鸿盛.连铸中间包水口堵塞问题的研究现状[J]. 炼钢,2007,23 (2):59–62. |

| [2] | 张强, 高里存.浸入式水口防堵塞的研究进展[J]. 江苏陶瓷,2007,40 (3):25–27. |

| [3] | 富晓阳, 杨吉春, 赵莉萍, 等.稀土元素在钢中作用机理与研究现状[J]. 湖南有色金属,2015,31 (1):55–57. |

| [4] | 佴士勇.稀土元素对钢性能的影响[J]. 江西建材,2015 (2):9–10. |

| [5] |

VERMEULEN Y, COLETTI B, WOLLANTS P, et al. Clogging in submerged enty nozzles[J].

Steel Research, 2000,71 (10):391–395. |

| [6] | 王德永, 姚永宽, 王新丽, 等.稀土钢连铸喂丝工艺存在的问题及对策[J]. 炼钢,2003,19 (5):14–17. |

| [7] | 姚永宽, 朱明伟, 王德永, 等.中间包喂稀土水口结瘤机理的研究[J]. 稀土,2005,25 (5):17–19. |

| [8] | 朱明伟.中间包喂稀土工艺水口结瘤机理的研究[D].沈阳:东北大学, 2004. |

| [9] | 赵梦静, 侯琳琳, 张国辉, 等.稀土钢的发展前景研究[J]. 中国化工贸易,2015 (13):231–233. |

| [10] |

WANG M, BAO Y, CUI H, et al. The composition and morphology evolution of oxide inclusions in Ti-bearing ultra low-carbon steel melt refined in the RH process[J].

ISIJ International, 2010,50 (11):1606–1611. DOI: 10.2355/isijinternational.50.1606. |

| [11] | 马勇, 简龙, 张越, 等.Ti对超低碳钢浸入水口堵塞的影响[J]. 鞍钢技术,2013 (6):51–53. |

| [12] |

CUI H, BAO Y, WANG M, et al. Clogging behavior of submerged entry nozzles for Ti-bearing IF steel[J].

International Journal of Minerals, Metallurgy, and Materials, 2010,17 (2):154–158. DOI: 10.1007/s12613-010-0206-y. |

| [13] | 姜茂发, 张志祥, 王德永, 等.铝钛脱氧钢中夹杂物特征及水口结瘤问题分析[J]. 工业加热,2011,40 (4):60–63. |

| [14] | 张贺佳, 陈伟庆, 吴狄峰, 等.含钛铁素体不锈钢连铸浸入式水口结瘤机理研究[J]. 钢铁钒钛,2010,31 (2):63–66. |

| [15] | 梅一飞.连铸浸入式水口Al2O3结瘤现象的研究[J]. 耐火材料,1997,31 (6):356–358. |

| [16] | 王睿之, 杨健, 职建军, 等.连铸中间包上水口及浸入式水口结瘤物分析[J]. 宝钢技术,2012 (5):13–16. |

| [17] | 茅洪祥, 胡东艳.连铸过程中水口堵塞机理及其预防对策[J]. 武汉科技大学学报,2000,23 (2):116–66. |

| [18] | 龚坚, 王庆祥, 周晖.浸入式水口堵塞机理[J]. 连铸,2001 (2):4–7. |

| [19] |

YOKOYA S, TAKAGI S, SOUMA H, et al. Prevention of air suction from the contact-part between sliding gate and immersion nozzle[J].

ISIJ International, 1998,38 (12):1346–1352. DOI: 10.2355/isijinternational.38.1346. |

| [20] |

SUZUKI M, YAMAOKA Y, KUBO N, et al. Oxidation of molten steel by the air permeated through a refractory tube[J].

ISIJ International, 2002,42 (3):248–256. DOI: 10.2355/isijinternational.42.248. |

| [21] |

FUKUDA Y, UESHIMA Y, MIZOGUCHI S. Mechanism of alumina deposition on alumina graphite immersion nozzle in continuous caster[J].

ISIJ International, 1992,32 (1):164–168. DOI: 10.2355/isijinternational.32.164. |

| [22] |

SASAI K, MIZUKAMI Y. Reaction mechanism between alumina graphite immersion nozzle and low carbon steel[J].

ISIJ International, 1994,34 (10):802–809. DOI: 10.2355/isijinternational.34.802. |

| [23] | 袁方明, 王新华, 张炯明, 等.连铸中间包水口堵塞的数值模拟[J]. 金属学报,2006,42 (10):1109–1114. |

| [24] |

ZHANG L, WANG Y, ZUO X. Flow transport and inclusion motion in steel continuous-casting mold under submerged entry nozzle clogging condition[J].

Metallurgical and Materials Transactions B, 2008,39 (4):534–550. DOI: 10.1007/s11663-008-9154-6. |

| [25] |

YUAN Q, THOMAS B G, VANKA S P. Study of transient flow and particle transport in continuous steel caster molds:Part I.Fluid flow[J].

Metallurgical and Materials Transactions B, 2004,35 (4):685–702. DOI: 10.1007/s11663-004-0009-5. |

| [26] |

YUAN Q, THOMAS B G, VANKA S P. Study of transient flow and particle transport in continuous steel caster molds:Part II.Particle transport[J].

Metallurgical and Materials Transactions B, 2004,35 (4):703–714. DOI: 10.1007/s11663-004-0010-z. |

| [27] |

UEMURA K I, TAKAHASHI M, KOYAMA S, et al. Filtration mechanism of non-metallic inclusions in steel by ceramic loop Filter[J].

ISIJ International, 2007,32 (1):150–156. |

| [28] |

SASAI K. Direct measurement of agglomeration force exerted between alumina particles in molten steel[J].

ISIJ International, 2014,54 (12):2780–2789. DOI: 10.2355/isijinternational.54.2780. |

| [29] |

SASAI K, MIZUKAMI Y. Mechanism of alumina adhesion to continuous caster nozzle with reoxidation of molten steel[J].

ISIJ international, 2001,41 (11):1331–1339. DOI: 10.2355/isijinternational.41.1331. |

| [30] | 苏笃星, 马建超, 赵伟杰, 等.改善低碳铝镇静钢可浇性的研究[J]. 上海金属,2014,36 (3):42–46. |

| [31] | 秦建宇, 宋亚楠.TS06钢连铸水口堵塞的机理分析及改善措施[J]. 天津冶金,2013 (1):1–4. |

| [32] |

DAWSON S. Tundish nozzle blockage during the continuous casting of aluminum-killed steel[J].

Iron and Steelmaker, 1990 (4):33–42. |

| [33] | 潘秀兰, 王艳红, 梁慧智, 等.防止浸入式水口结瘤和堵塞的新技术[J]. 重型机械,2010 (S1):172–177. |

| [34] |

NAMBA Y, TSUKAMOTO N, KURASHINA Y, et al. Development and application of annular step submerged entry nozzle[J].

Refractories (Tokyo), 1993,45 (10):588–589. |

| [35] | 王占国, 杨杰, 马永红, 等.吹氩上水口在连铸生产中的应用[J]. 河北冶金,2011 (2):22–25. |

| [36] |

LIU R, THOMAS B G. Model of gas flow through porous refractory applied to an upper tundish nozzle[J].

Metallurgical and Materials Transactions B, 2015,46 (1):388–405. DOI: 10.1007/s11663-014-0198-5. |

| [37] |

BAI H, THOMAS B G. Effects of clogging, argon injection, and continuous casting conditions on flow and air aspiration in submerged entry nozzles[J].

Metallurgical and Materials transactions B, 2001,32 (4):707–722. DOI: 10.1007/s11663-001-0125-4. |

| [38] | 梅雪辉, 温铁光, 张越, 等.钙处理技术在鞍钢ASP生产线的应用[J]. 鞍钢技术,2013 (1):55–58. |

| [39] | 许中波.钙处理钢水中非金属夹杂物的形态[J]. 北京科技大学学报,1995,17 (2):125–128. |

| [40] | 王庆祥, 吴雄, 喻承欢, 等.浸入式水口堵塞的机理及其改善措施[J]. 钢铁,2005,40 (2):34–36. |

| [41] | 井胜浩, 廖建国.连铸Ca处理钢水过程中夹杂物粘附浸入式水口的机理[J]. 鞍钢技术,2003 (5):57–63. |

| [42] | 汪旭, 崔小朝, 林金宝.连铸用浸入式水口的进展及展望[J]. 山西冶金,2011,129 (1):1–3. |

| [43] | 贺智勇, 李林, 刘开琪.国内浸入式水口材质和防堵塞技术的发展[J]. 中国冶金,2007,17 (10):1–3. |

| [44] | 崔海丰.浸入式水口材质对工艺质量影响的探讨[J]. 天津冶金,2005 (5):15–17. |

| [45] |

AI L, WEI J C, JI X M, et al. Influence of Si3N4 addition on the mechanical properties and microstructure of unfired Al2O3-C Slide Plate[J].

Applied Mechanics & Materials, 2012,268 . |

| [46] |

NOBUO M, MITSURU A, SHIGEAHI T, et al. Application of β-Al2O3 containing immersion nozzle for continuous casting of stainless steel[J].

Taikabutsu, 1995,47 (7):331–340. |

| [47] | 孙传水.ZrO2-CaO-C-SiO2质浸入式水口[J]. 耐火材料,1997,31 (6):342–344. |

| [48] | 柯昌明, 防堵塞连铸浸入式水口的材质组成及其抗氧化铝沉积性能研究[D].上海:华东理工大学, 2002. |

| [49] |

CHUANSHUI S. ZrO2-CaO-C-SiO2 submerged nozzle[J].

Refractories, 1997 (6):10. |

| [50] | 刘建辉, 王景彬.钢包内衬用MgO-CaO-C砖的开发与应用[J]. 耐火材料,2002,36 (4):221–223. |

| [51] | 洪彦若, 吴宏鹏, 孙加林.非氧化物复合耐火材料的热力学性能[J]. 耐火材料,2005 . |

| [52] | ANSEAU M R, LAWSON J M, SLASOR S. Ceramic Material:U S, 4804644[P]. 1989-02-04. |

| [53] |

HOGGARD D B, PARK H K, MORRISON R, et al. O'-Sialon-zirconia and its refractory appilation[J].

American Ceramic Society Bulletin, 1990,69 (7):1163–1166. |

| [54] | 肖英龙.无碳和无二氧化硅质浸入式水口的开发[J]. 国外耐火材料,2000,25 (4):33–36. |

| [55] | 徐延庆.连铸用无碳功能耐火材料的研究进展[J]. 耐火材料,2003,37 (3):170–172. |

| [56] | 张海宁, 周鑫, 李荣祥, 等.内装式整体浸入水口在方坯连铸机的应用实践[J]. 工业加热,2012,41 (3):53–55. |

| [57] | 郝旭升, 王晓阳.浸入式水口防堵塞材料的开发与应用[J]. 耐火与石灰,2005,30 (2):16–19. |

| [58] | 贺中央.连铸用功能耐火材料的现状及发展趋势[J]. 耐火材料,2011,45 (6):462–465. |

2016, Vol. 7

2016, Vol. 7