| 超声波辅助共沉淀法制备钐铁复合氧化物粉体的研究 |

Sm2Fe17Nx稀土永磁材料具有高饱和磁化强度、高居里温度、高各向异性场的优点,而且它的热稳定性、抗氧化、耐腐蚀性能都非常优异,非常有希望成为下一代主流永磁材料[1-5].现阶段制备Sm2Fe17Nx的方法还存在着工艺复杂、操作不便、成本高昂等缺点而难以实现大规模工业化生产[6-9],所以探索一种易于实现工业化生产的制备方法就非常具有应用价值.共沉淀还原扩散法制备Sm2Fe17Nx是一种低成本有效的方法,其步骤是先用共沉淀热分解法制备钐铁复合氧化物,钐铁复合氧化物经过还原扩散得到Sm2Fe17合金,再对Sm2Fe17合金进行氮化处理最终获得Sm2Fe17Nx稀土永磁材料.

超声波具有空化效用和冲击作用,现已被作为一种外场辅助手段越来越多的应用于各种研究中[10-11];化学共沉淀法是一种简易可行、环保、成本低廉的粉体制备方法[12-14],梁新义等首次将超声波应用于化学共沉淀法中,在共沉淀阶段引入了超声波辅助来制备LaCoO3复合氧化物纳米微晶,结果表明超声波的引入让LaCoO3粒径明显减小、比表面积增大[15],此后超声化学共沉淀法被广泛的应用于各种研究中.如田从学等将超声共沉淀法应用到锂离子电池正极材料尖晶石型掺杂锰酸锂Li1.05Co0.10Ni0.10Mn1.8004前驱体的制备中,结果表明:与未经超声处理试样相比, 超声共沉淀法所制备产物的粒度分布变窄, 晶形更加完整, 颗粒均匀性更好,经装配成电池测定电化学性能, 其充放电平台增长, 比容量加大, 循环性能更优越[16].姚素薇等人则在强磁性纳米Fe3O4颗粒的制备中使用超声共沉淀法,所制得Fe3O4颗粒均为单相颗粒,而且粒径仅为为45~50 nm, 分散性良好[17].针对现阶段Sm2Fe17Nx稀土永磁材料制备所存在的问题,本论文尝试采用超声化学共沉淀法来制备Sm2Fe17Nx稀土永磁材料生产的中间产物Sm2Fe17合金前驱体.研究了超声波功率、超声波时间、体系pH值、分散剂添加量、温度、陈化时间对前驱体粒度的影响,并通过热分析、粒度分析、微观形貌分析对产物进行表征.

1 实验部分实验试剂:FeCl3(AR),SmCl3(99.8%),NH4HCO3(AR),NH3H2O(AR), AgNO3(AR), PEG(AR), 去离子水等.

先配置好一定浓度的FeCl3,SmCl3,NH4HCO3溶液,并以MFeCl3:MSmCl3=1:8的摩尔比将FeCl3和SmCl3溶液混合均匀,然后按化学计量比取一定量的FeCl3,SmCl3混合溶液和相应量的NH4HCO3溶液,同时逐滴加入到微波超声波组合合成/萃取仪中(北京祥鹄科技发展有限公司HX-300A型),加热升温至设定温度,并以超声波(频率为25KHz)进行振荡,用氨水将溶液的pH值调节保持在设定值,加入一定量的聚乙二醇(PEG), 滴加完成后,静置陈化一段时间,将所得沉淀用乙醇洗涤(直至用AgNO3检测无Cl-为止),将沉淀物在80 ℃下干燥4 h,将干燥后的沉淀用马弗炉在700 ℃煅烧4h获得钐铁复合氧化物.

表征方法:用ICP分析仪(HORIBA公司ULTIMA 2型)分析滤液浓度,用差热/热重分析仪(北京博渊公司DTU-2B型)分析沉淀产物的分解情况,用扫描电子显微镜(美国FEI公司MLA650F型)表征前驱体形貌,用激光粒度仪(美国马尔文公司Mastersizer 3000型)对前驱体进行粒度分析.

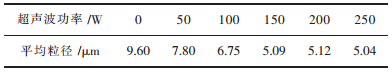

2 结果与讨论 2.1 超声波功率对前驱体粒径的影响为考察超声波功率对前驱体粒度的影响,实验通过改变超声波功率(从0 W到250 W),其它实验条件为超声时间:10 min,pH值:6.0,分散剂添加量:1%,反应温度:30℃,陈化时间:3 h,并用激光粒度仪分析产物的粒度,结果如表 1所示.从表 1可以看出,随着超声波功率的增加前驱体颗粒逐渐减小,没有超声波辅助时平均粒径是9.6 μm,当超声波功率为150 W时,平均粒径减小到5.09 μm,之后前驱体的粒径不再随着超声波功率的增加而减小,此时前驱体粒径基本上保持在5.1 μm左右,和没有超声波辅助所得前驱体相比平均粒径减小了4.5 μm,可见超声波辅助可以细化晶粒,本实验最合适的超声波功率为150 W.这主要是因为超声波的空化效用让沉淀过程中晶核的生成速率得到极大的提升,使得沉淀的粒径更小;此外超声辅助过程中会产生大量的气泡,这些气泡附着在沉淀的表面使得其表面能降低,晶核的聚集就变得更加困难;此外超声波的冲击效用还能粉碎沉淀细化晶粒.

| 表1 前驱体粒度和微波功率的关系 Table 1 The relationship between the granularity of precursor and the microwave power |

|

| 点击放大 |

2.2 超声波时间对前驱体粒径的影响

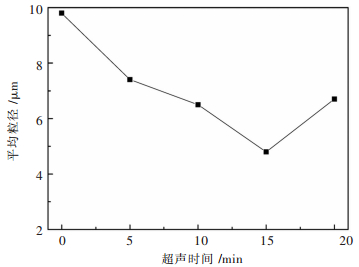

为考察超声波时间对前驱体粒度的影响,实验通过改变超声波时间(从0到20 min),其它实验条件为超声功率:150 W,pH值:6.0,分散剂添加量:1%,反应温度:30 ℃,陈化时间:3 h不变进行,并用激光粒度仪分析产物的粒度,结果如图 1所示.从图 1可以看出,前驱体的粒度随超声时间的延长变化很大,未用超声波辅助时粒径为9.8 μm,随着超声辅助时间的延长粒径一直在减小,当超声时长为15 min粒径达到最小值,此时前驱体粒径为4.8 μm,此后粒径又开始变大.这是因为时间太短时,超声波还没有充分发挥其细化晶粒的作用,所以团聚现象还比较严重,产物的粒径也比较大;时间太长则会使得原本被超声波细化的晶粒再次发生团聚现象,导致产物的粒径变大.而在超声波辅助时间为15 min时效果最佳,所以合适的超声波时间为15 min.

|

| 图 1 前驱体粒度和超声波时长的关系 Fig. 1 The relationship between grain size and length of the ultrasonic precursor |

2.3 pH值对前驱体粒径的影响

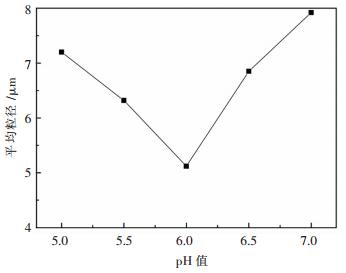

为考察反应终点pH值对前驱体粒度的影响,实验通过改变终点pH值(从5到7),其它实验条件为超声波功率:150 W,超声时间:15 min,分散剂添加量:1%,反应温度:30 ℃,陈化时间:3 h,并用激光粒度仪分析产物的粒度,结果如图 2所示.从图 2可以看出终点pH值在沉淀反应过程中影响也很大,调节pH值至适当值对制取合格的产物非常重要.从图 2可以看出前驱体的粒径随pH值的增大前驱体粒径先由7.2 μm逐渐减小,在pH值为6时达到最小值5.12 μm,后又逐渐增大,所以最优pH值应为6.这主要是因为在沉淀反应体系中,颗粒都存在表面电荷,而表面电荷的存在让团聚更容易发生,这就会导致前驱体平均粒径的增大,而pH值的变化会让颗粒表面电荷发生变化,前驱体粒径也随之变化.

|

| 图 2 前驱体粒度和体系pH的关系 Fig. 2 The relationship between precursor particle size and system of the pH |

2.4 分散剂对前驱体粒径的影响

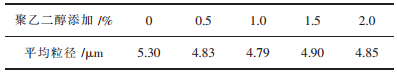

通常,分散剂对前驱体粒度也会有较大的影响,实验通过改变聚乙二醇的添加量(总体积的0-2%),保持其它实验条件为超声波功率:150 W,超声时间:15 min,pH值:6.0,反应温度:30 ℃,陈化时间:3 h,并用激光粒度仪分析产物的粒度,结果如表 2所示.聚乙二醇在水溶液中呈蛇形,易于在胶粒表面建立较强的氢键,其氧醚基也易与含氧的胶粒表面产生同名离子亲和作用.所以这种氢键和亲和作用使得聚乙二醇较容易地吸附于胶粒表面形成一层高分子保护膜,包围胶体粒子,而其分子键呈蛇形伸向水溶液中使得它具有一定的厚度,故当带同性电荷的胶体质点互相接近时,静电斥力加上高分子的空间位阻效应,这就让团聚难以发生,从而可以细化晶粒.从表 2可知,聚乙二醇的加入能一定程度上细化晶粒,前驱体粒径有了10%左右的减小,随着聚乙二醇剂量的增加,前驱体粒径不再有明显变化.因为聚乙二醇的加入会带来了污染,增加成本,而且由于超声波的加入聚乙二醇细化晶粒的效果不是特别显著,所以综合考虑不添加聚乙二醇.

| 表2 前驱体粒度和分散剂添加量的关系 Table 2 The precursor particle size and dispersant content relationship |

|

| 点击放大 |

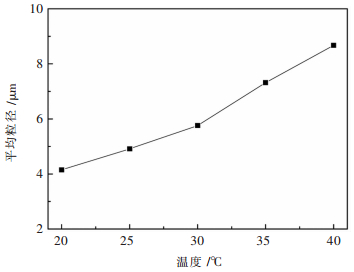

2.5 反应温度对前驱体粒径的影响

为考察反应设定温度对前驱体粒度的影响,实验通过改变设定温度(20~40 ℃),保持其它实验条件为超声波功率:150 W,超声时间:15 min,pH值:6.0,分散剂添加量:0,陈化时间:3 h,并用激光粒度仪分析产物的粒度,结果如图 3所示.从图 3可以看出随着温度的上升,前驱体的粒径一直在增大,原因是随着温度的上升一方面加快了晶核的形成速率和晶粒的长大速率;另一方面晶粒在体系当中的移动速度也随之加快,这让晶粒之间的碰撞概率加大,使得团聚现象更易发生,粒径也随之变大,但温度过低会增加成本不利实际生产,在25 ℃时平均粒径为4.9 μm,和20 ℃的4.15 μm相比差别不是很大,而且这个平均粒径值已经比较理想,所以合适温度为25 ℃.

|

| 图 3 前驱体粒度和反应温度的关系 Fig. 3 The relationship between particle size and reaction temperature of the precursor |

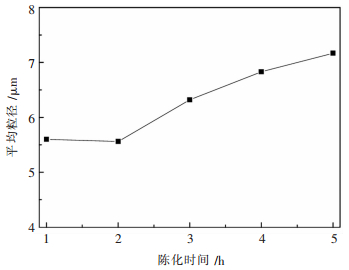

2.6 陈化时间对前驱体粒径的影响

为考察陈化时间对前驱体粒度的影响,实验通过改变陈化时间(1~5 h),其它实验条件为超声波功率:150 W,超声时间:15 min,pH值:6.0,分散剂添加量:0,反应温度:25 ℃,并用激光粒度仪分析产物的粒度,结果如图 4所示,从图 4可以看出前驱体粒径随着陈化时间的延长,先是基本不变保持在5.6 μm左右,后逐渐增大至7.17μm.这一结果表明陈化时间对前驱体粒径有一定的影响,在保持一定的陈化时间前提下即可得到合适粒径的前驱体,这主要是因为随着陈化时间的延长溶液中的粒子相互碰撞的概率增加,容易导致团聚现象的发生,前驱体平均粒径也随之变大.所以陈化时间不宜过长有1 h即可.

|

| 图 4 前驱体粒度和陈化时间的关系 Fig. 4 The relationship between precursor particle size and aging time |

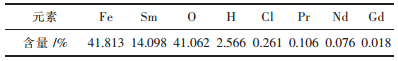

2.7 共沉淀化学配比测定

将沉淀干燥送荧光分析检测,结果如下表:

从表 3数据可以看出,沉淀粉末中铁与钐摩尔比为:41.813/56:14.098/150=7.94,该数据和理论值8非常接近,这说明本实验过程,两金属离子沉淀较为完全.

| 表3 沉淀粉末各元素含量表 Table 3 The precipitated powder content of each element table |

|

| 点击放大 |

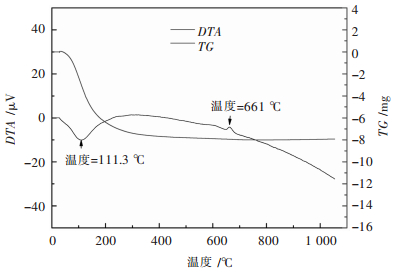

2.8 前驱体差热分析

沉淀产物是氢氧化物,要得到钐铁合金需要先获得钐铁氧化物,中间必须经过高温煅烧.为制定合理的加热制度需先了解钐铁氢氧化物的热分解特性.在升温速率为10 ℃/min条件下对沉淀产物进行差热分析,结果如图 5.从图 5可以看出,样品在111.3 ℃时有一个明显的吸热峰,而且TG曲线上有非常明显的失重现象,这一阶段是由于样品中的水分在升温过程中挥发所至的;在温度为661 ℃时出现了一个放热峰,并伴随有非常轻微的失重现象,这是由于氢氧化钐和氢氧化铁在高温条件下分解生成氧化物所至.所以要得到所需的钐铁复合氧化物,煅烧温度应该在661 ℃以上,所以本实验的煅烧温度设定在700 ℃.

|

| 图 5 前驱体的差热分析图 Fig. 5 Differential thermal analysis chart of precursor |

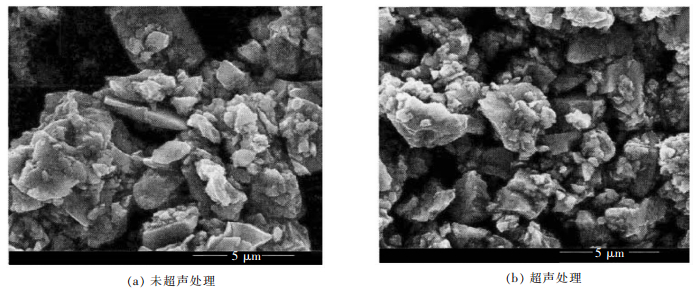

2.9 前驱体形貌分析

图 6(a)为没有使用超声波辅助反应的前驱体SEM图,从图 6(a)可以看出没有使用超声波辅助反应的沉淀产物团聚现象比较明显,粒径较粗大;而使用超声波辅助反应后的效果如图 6(b),从图 6(b)可以看出有了超声波辅助之后,沉淀颗粒团聚现象不明显,而且分散性更好.从对比结果可以看出超声波辅助反应确实能减少团聚现象的发生,细化晶粒尺寸.

|

| 图 6 未超声处理和超声处理的前驱体扫描电镜图 Fig. 6 Without ultrasonic treatment and ultrasonic treatment of the precursor by scanning electron microscope |

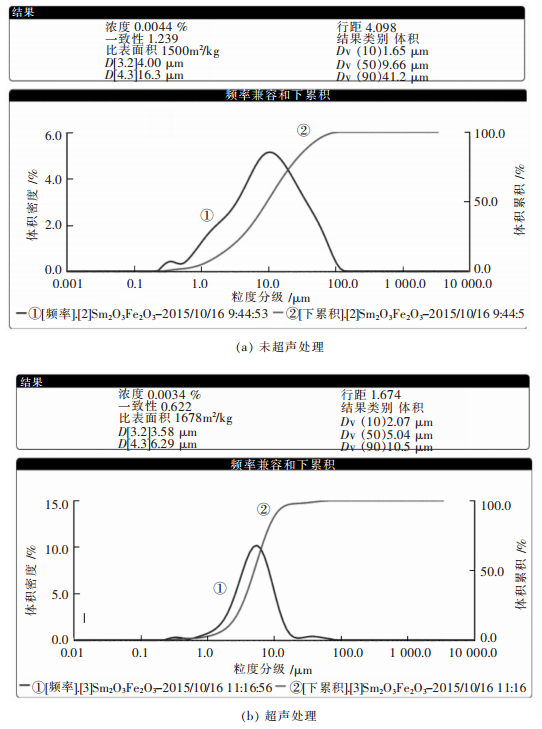

2.10 前驱体的粒度分析

图 7(a)是未使用超声波辅助反应的前驱体的粒径分布图,图 7(b)则是使用超声波辅助反应后所得前驱体的粒径分布图,从图 7(a)和图 7(b)的对比中可以看出,未使用超声波辅助反应时所得产物粒径分布较宽泛,径距数据很明显的说明了这一点,未超声处理的径距为4.098,使用超声处理之后径距为1.674;使用了超声波辅助反应后前驱体粒径分布较窄,颗粒更加均匀,分散性更好;平均粒径为5.04 μm,其比表面积也更大,说明使用超声波确实起到很好的细化效果.

|

| 图 7 未超声处理和超声处理的前驱体粒径分布图 Fig. 7 Without ultrasonic treatment and ultrasonic treatment of the precursor particle size distribution |

3 结论

(1)以氯化铁、氯化钐为原料,碳酸氢铵为沉淀剂,使用超声波辅助化学共沉淀法制备钐铁复合氧化物的最合适条件是:超声波功率150 W、超声波辅助时间15 min、pH值为6、不添加分散剂、体系温度25 ℃、陈化时间为1h.在此条件下所获得的钐铁复合氧化物粒度分布均匀、大小合适、分散性较好.

(2)使用超声波辅助反应制备的钐铁复合氧化物和未使用超声波辅助反应制备的钐铁复合氧化物相比,前者的平均粒径更小且粒度分布较窄,分散性更好.

| [1] | 胡伯平.稀土永磁材料的现状与发展趋势[J]. 磁性材料及器件,2014 (2):66–77. |

| [2] | 刘思德, 刘小芳.2014年日本稀土磁体生产状况[J]. 稀土信息,2015 (6):32–33. |

| [3] | 邓庚凤, 孙光飞, 陈菊芳, 等.Sm2Fe17Nx永磁材料的研究进展[J]. 材料导报,2004,18 (12):37–40. |

| [4] |

MASHIMO T, HUANG X, HIROSAWA S, et al. Magnetic properties of fully dense Sm2Fe17Nx magnets prepared by shock compression[J].

Journal of Magnetism & Magnetic Materials, 2000,210 (1-3):109–120. |

| [5] | 李大勇, 段焕强.钐铁氮稀土永磁材料产业化进展[J]. 中国新技术新产品,2012 (20):146–148. |

| [6] | 张东涛, 岳明, 姬永成, 等.高性能Sm2Fe17Nx磁粉制备关键技术研究[J]. 功能材料与器件学报,2004,10 (4):446–450. |

| [7] |

ZHANG S, LIU L, DU J, et al. Sm2Fe17Nx nanoflakes prepared by surfactant assisted cryomilling[J].

Journal of Applied Physics, 2014,115 (115):106–109. |

| [8] | 盛强, 李红卫, 于敦波, 等.Sm2Fe17Nx型稀土永磁材料的制备与性能[J]. 有色金属,2010,62 (3):12–15. |

| [9] | 郑青.稀土永磁体Sm2Fe17Nx的制备方法研究进展[J]. 科技视界,2013 (29):121–121. |

| [10] | 葛超群, 汪刘应, 刘顾, 等.超声化学共沉淀法合成纳米ITO粉体及其电磁特性研究[J]. 兵器材料科学与工程,2013,36 (1):51–54. |

| [11] | 胡元, 夏海平, 张约品, 等.新型超声喷雾共沉淀法制备的Tb3Al5O (12):Eu (3+)纳米粉体发光特性研究(英文)[J]. 稀有金属材料与工程,2012 (S3). |

| [12] | 杨斌, 刘姗姗.共沉淀法制备BaO-ZrO2(BSZ)纳米粉体研究[J]. 有色金属科学与工程,2013 (1):8–13. |

| [13] | 张凯, 刘河洲, 仵亚婷, 等.共沉淀法制备纳米铈掺杂钇铝石榴石荧光粉及其荧光特性[J]. 机械工程材料,2015,31 (1):53–56. |

| [14] | 孙振丽, 杨新芳, 田文栋, 等.共沉淀法制备铁锌基中高温煤气脱硫剂[J]. 环境工程学报,2014 (2):659–664. |

| [15] | 梁新义, 秦永宁.超声共沉淀法制备LaCoO3纳米微晶的研究[J]. Chinese Journal of Chemical Physics,1998 (4):375–378. |

| [16] | 田从学, 侯隽, 李海, 等.超声共沉淀法合成锂离子电池正极材料[J]. 电子元件与材料,2005,24 (3):10–13. |

| [17] | 姚素薇, 赵朝辉, 张卫国.超声共沉淀法制备强磁性纳米Fe3O4颗粒[C]//上海市电子学会电子电路委员会, 2005年上海市电镀与表面精饰学术年会论文集,上海: 2005年上海电镀与表面精饰学术年会论文集编委会, 2005 |

2016, Vol. 7

2016, Vol. 7